Подшипник качения, вал, содержащий указанный подшипник, и газотурбинный двигатель, содержащий указанный вал

Иллюстрации

Показать всеИзобретение относится к подшипникам качения и, главным образом, к подшипникам, используемым в области авиационной техники. Подшипник качения (10) содержит наружное кольцо (12), имеющее внутреннюю поверхность (18) и содержащее первую дорожку качения (20), внутреннее кольцо (16), содержащее вторую дорожку качения (32), систему роликов (14) с наружной поверхностью (22). При этом в рабочем положении подшипника качения, когда ролики (14) размещены между дорожками качения (20 и 32), каждый из роликов (14), наружное кольцо (12) и внутреннее кольцо (16) выполнены с возможностью свободного вращения вокруг своих осей вращения. Наружное кольцо (12) содержит выступ (48), локализованный на его внутренней поверхности (18) в боковом направлении по отношению к упомянутой первой дорожке качения (20). Также заявлены вал, содержащий указанный подшипник, и газотурбинный двигатель, содержащий указанный вал. Технический результат: улучшение качества смазки межевального подшипника путем создания препятствия для нормального течения смазки и регулирования, таким образом, ее течения на наружном кольце. 5 н. и 10 з.п. ф-лы, 7 ил.

Реферат

Область техники

Предлагаемое изобретение относится к подшипникам качения и, главным образом, к подшипникам, используемым в области авиационной техники.

Более конкретно, предлагаемое изобретение относится к средствам, предназначенным для улучшения смазки на дорожке качения, в частности, в том случае, когда оба кольца подшипника совершают вращательное движение, то есть в случае межвального подшипника.

Существующий уровень техники

Межвальные подшипники, размещаемые между двумя вращающимися валами, образованы двумя кольцами, жестко связанными с каждым из валов, и роликами качения или валками, располагающимися между упомянутыми кольцами; причем межвальные подшипники позволяют обеспечить независимое вращение каждого из валов при минимальных трении и вибрации. В частности, в конструкции авиационного турбореактивного двигателя подшипник такого типа может располагаться между турбиной высокого давления и турбиной среднего давления и может быть смонтирован на концентрических валах, вращающихся в одном и том же направлении или в противоположных направлениях. При этом смазка такого подшипника обеспечивается при помощи смазочного авиационного масла, которое циркулирует в подшипнике по предварительно определенным траекториям. Пример смазки подшипника такого типа приведен в патентном документе GB-А-2358678.

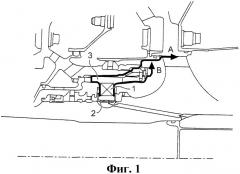

Для обеспечения такой смазки, как это можно видеть на фиг.1, смазывающий материал подается на ролик 1 на уровне внутреннего кольца 2. Траектория прохождения А, В этого смазочного материала определяется, в частности, центробежной силой: смазочное масло движется вдоль ролика 1, достигает внутренней поверхности наружного кольца 3 и удаляется вдоль этой внутренней поверхности в направлении каналов прохождения А, В. Как это показано на фиг.1, часть смазочного масла движется по переднему по потоку каналу А, а другая его часть движется по заднему по потоку каналу В с каждой стороны от роликов 1.

В подшипнике качения в процессе его нормального функционирования движущиеся элементы 1, 2, 3 отделены друг от друга пленкой смазочного масла, толщина которой зависит от условий функционирования подшипника (таких как контактное давление, относительная скорость движущихся элементов, характеристики пьезовязкости смазывающего материала) и которая позволяет ограничить поверхностные повреждения, являющиеся следствием относительного движения, например, в результате нагрева. Обычно входная зона контакта между наружным кольцом и роликом рассматривается как снабжаемая смазывающим материалом в достаточной степени (действительно, толщина поверхностной пленки здесь часто более чем в двадцать раз превышает толщину гидродинамической пленки в центре зоны контакта). Однако в том случае, когда толщина поверхностной пленки существенно уменьшается, контакт оказывается уже недостаточно снабжаемым смазывающим материалом, вследствие чего происходит уменьшение высоты гидродинамической пленки: в этом случае говорят о наличии явления недостаточности снабжения смазывающим материалом. При этом могут быть установлены две основные причины такой недостаточности:

- в высокоскоростном подшипнике качения, и главным образом в случае роликовых подшипников, частота прохождения катящихся элементов по дорожке качения приводит к тому, что поверхностная пленка не восстанавливает свою номинальную высоту между двумя проходами роликов. При достаточно высокой частоте следствием этого является существенное уменьшение высоты гидродинамической пленки;

- если для неподвижного кольца подшипника толщина поверхностной пленки главным образом представляет собой функцию характеристик поверхностного натяжения смазывающей текучей среды, то в том случае, когда это наружное кольцо вращается, толщина этой поверхностной пленки дополнительно становится также функцией поля центробежных сил, характеристик смазывающей текучей среды и расстояния от данной точки, рассматриваемого по отношению к отверстиям удаления (располагающимся по одну и по другую стороны от дорожки качения).

Таким образом, использование межвальных роликовых подшипников, в частности, в том случае, когда валы вращаются в противоположные стороны, приводит к недостаточности снабжения смазывающим материалом, в частности, в случае подшипников, используемых в авиации, вследствие больших скоростей вращения.

В то же время, удачный выбор размеров высокоскоростного подшипника состоит в выполнении достаточно проницаемого контура возврата смазочного масла для того, чтобы это масло не накапливалось на дорожке качения, что могло бы привести к неприемлемому росту рассеиваемой мощности.

Таким образом, компенсация недостаточности снабжения смазывающим материалом для межвального подшипника представляет собой важный фактор для обеспечения оптимального функционирования, например, турбореактивного двигателя.

Раскрытие изобретения

Предлагаемое изобретение относится, в соответствии с одним из своих аспектов, к подшипнику качения, позволяющему, помимо прочего, устранить недостатки, возникающие вследствие недостаточности снабжения смазочным материалом.

В частности, изобретение относится к способу, позволяющему дозировать количество имеющегося смазочного материала для формирования масляной пленки при сохранении оптимального удаления масла таким образом, чтобы иметь возможность влиять на изменение мощности, рассеиваемой подшипником.

Более конкретно, предлагаемое изобретение, в соответствии с одним из своих аспектов касается подшипника качения, содержащего внутреннее кольцо, наружное кольцо и систему роликов, образованную, например, раздельными роликами, распределенными в сепараторе, причем в случае, когда указанные три элемента находятся в своем функциональном положении, то есть один в другом, возможно свободное вращение каждого из этих элементов. Наружное кольцо имеет на своей внутренней поверхности некоторую неровность, располагающуюся за пределами дорожки качения, которая может служить препятствием для движения смазывающей текучей среды, протекающей вдоль этой внутренней поверхности. Таким образом, в процессе вращения колец и роликов подшипника смазочное масло не может свободно перемещаться за пределы потенциальной зоны контакта, и часть этого масла принудительно направляется в осевом направлении на дорожку качения через зазор между роликом и внутренней поверхностью наружного кольца, повышая тем самым количество имеющегося смазочного масла для формирования смазывающей пленки.

Подшипник качения в соответствии с предлагаемым изобретением является особенно предпочтительным для использования в качестве межвального подшипника, применяемого в авиационной технике, в частности в турбореактивных двигателях, поскольку предлагаемое техническое решение способно функционировать при любой температуре и на относительно высоких задаваемых относительных скоростях. Предлагаемое изобретение касается также вала или турбореактивного двигателя, оборудованных таким образом.

Предпочтительным образом упомянутая неровность представляет собой выступ, сформированный на внутренней поверхности в непосредственной близости от системы роликов, точно на передней по потоку части дорожки качения в направлении движения смазочного материала. Этот выступ может содержать канавки, разделенные проходами для смазочного материала, но предпочтительно образован круговым выступом относительно внутренней поверхности наружного кольца. Предпочтительным образом этот выступ сформирован заодно с упомянутым кольцом, например, при помощи ковки, и полый вырез может примыкать к этому выступу для облегчения его изготовления.

Можно также сформировать препятствие на заднем по потоку канале движения смазывающей текучей среды.

Для этого, а также для облегчения монтажа, в частности, в случае межвального подшипника, предназначенного для турбореактивного двигателя, может оказаться предпочтительным создать препятствие, образованное двумя частями: внутренняя поверхность наружного кольца может содержать канавку, локализованную в непосредственной близости от роликов, в которую вставляется, например, шайба, изготовленная из эластомерного материала, которая выступает по отношению к упомянутой внутренней поверхности.

В соответствии с другим аспектом предлагаемое изобретение касается способа, предназначенного для усовершенствования смазки подшипника качения и заключающегося в формировании препятствия для движения смазывающей текучей среды таким образом, чтобы принудительно направлять текучую среду на наружную дорожку качения, в пространство между роликом и наружным кольцом.

Краткое описание чертежей

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания, не являющихся ограничительными, примеров его осуществления, содержащего ссылки на приведенные в приложении чертежи, в числе которых:

фиг.1, уже описанная выше, изображает классическую схему циркуляции смазочного масла в межвальном подшипнике турбореактивного двигателя;

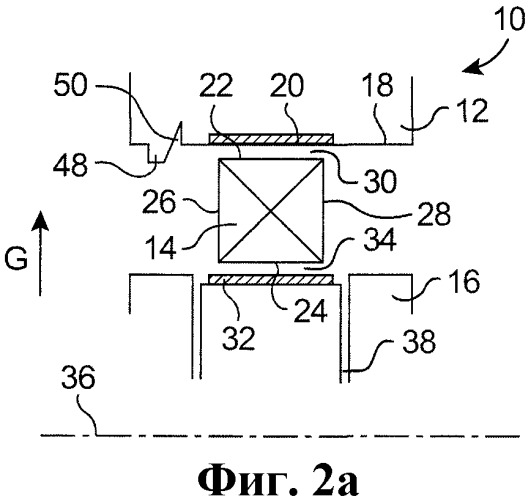

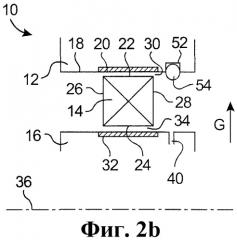

фиг.2а и 2b схематически иллюстрируют подшипники качения в соответствии с различными способами осуществления предлагаемого изобретения;

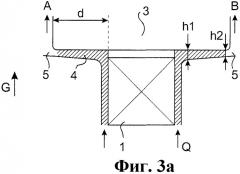

фиг.3а и 3b иллюстрируют принцип движения потока смазывающего материала без специального препятствия и при наличии такого препятствия;

фиг.4а и 4b изображают схемы циркуляции смазочного масла в межвальном подшипнике в соответствии с предлагаемым изобретением, заменяющем подшипник, показанный на фиг.1.

Подробное описание вариантов осуществления изобретения

Как это схематично показано на фиг.2, подшипник качения 10 с роликами цилиндрической формы обычно содержит наружное кольцо 12, совокупность роликов 14 и внутреннее кольцо 16.

Наружное кольцо 12 имеет в целом трубчатую форму. Его внутренняя поверхность 18 определяет по существу цилиндрическую полость, в которой располагаются ролики 14 и внутреннее кольцо 16. Эта внутренняя поверхность 18 представляет собой первую дорожку качения 20, на уровне которой в процессе функционирования подшипника 10 вращается система роликов 14. Размерные параметры первой дорожки качения 20 выбирают с учетом осевого перемещения роликов 14 в процессе функционирования подшипника 10.

Обычно ролики 14 представляют собой ролики качения, имеющие по существу прямоугольное сечение в плоскости, содержащей ось вращения. Система 14, образованная роликами, представляет собой наружную поверхность 22, которая является дополняющей по отношению к первой дорожке качения 20 или наружной дорожке качения, хотя упомянутая поверхность обычно является менее широкой, внутреннюю поверхность 24, которая противоположна наружной поверхности, и две боковые поверхности 26, 28, переднюю по потоку и заднюю по потоку для возможной циркуляции смазывающего материала. Диаметр системы 14 роликов на уровне ее наружной поверхности 22 обычно является немного меньшим, чем диаметр дорожки качения 20, определяя, таким образом, зазор 30. Однако толщина этого зазора 30 является достаточно малой для того, чтобы исключить вибрации и обеспечить нормальное функционирование подшипника качения 10.

Внутренняя поверхность 24 системы роликов 14 располагается против второй дорожки качения 32, располагающейся на наружной поверхности внутреннего кольца 16, которое в целом имеет цилиндрическую форму. Аналогичным образом, некоторый зазор 34 предусмотрен между второй дорожкой качения 32 и роликами 14.

Подшипник 10 позволяет обеспечить возможность относительного вращения между двумя деталями, жестко связанными с его наружным 12 и внутренним 16 кольцами: например, внутреннее кольцо 16 жестко связано с валом, вращающимся относительно оси 36, и ролики 14 служат границей раздела для его разъединения со второй деталью, жестко связанной с наружным кольцом 12. В случае межвального подшипника оба кольца 12 и 16 соединены с коаксиальными вращающими валами, и система роликов 14 позволяет двум этим валам, то есть двум кольцам 12, 16 подшипника, вращаться относительно оси 36 независимым образом в одном и том же или в различных направлениях, ограничивая при этом вибрации и трение. В частности, в авиационном турбореактивном двигателе два вала, соединенные с кольцами 12 и 16 подшипника, вращаются в противоположных направлениях. При этом, в частности, частота прохождения ролика 14 на уровне одной точки первой дорожки качения 20 может достигать величины в диапазоне от 5000 Гц до 9000 Гц.

В процессе функционирования подшипника 10 вследствие вращения каждого образующего этот подшипник элемента возникает центробежная сила G, которая стремится удалить каждый из этих элементов от оси 36, и зазор 30 между наружной поверхностью 22 роликов 14 и первой дорожкой качения 20 подвергается значительному силовому воздействию.

Для того чтобы исключить повреждение наружной поверхности 22 каждого ролика 14 и внутренней поверхности 18 кольца 12, а также для ограничения нагрева, связанного со скоростью вращения, используется смазывающий материал. Для поддержания требуемых температурных и скоростных режимов функционирования подшипника в турбореактивном двигателе рекомендуется использовать смазочное масло, характеристики которого известны в авиационной области.

Устройства подвода предусмотрены для подачи смазочного масла вдоль роликов 14 и на внутреннюю поверхность 18 наружного кольца 12, в частности на дорожку качения 20 в зазор 30. С учетом наличия центробежной силы G и радиального перемещения смазывающего материала далеко от оси 36 желательно, чтобы эти устройства подачи смазывающего материала располагались на уровне внутреннего кольца 16 или непосредственно в пространстве между двумя кольцами 12, 16. Каналы прохождения смазочного масла для обеспечения движения этого масла предусмотрены на уровне наружного кольца 12 или, чаще, в детали, которая связана с этим кольцом. Эти каналы могут принимать различные формы, но касаются главным образом переднего по потоку течения А и/или заднего по потоку течения В.

На фиг.2а и 2b в качестве примеров проиллюстрированы различные геометрические решения для существующих устройств подвода смазывающего материала. Как это можно видеть на фиг.2а, отверстия 38 локализованы на уровне второй дорожки качения 32, с каждой стороны от роликов 14. Таким образом, в этом случае смазочное масло имеет возможность циркулировать вдоль каждой стороны 26, 28 роликов 14 и поступать, например, в два канала прохождения А, В, представленные на фиг.1. Как это можно видеть на фиг.2b, отверстие 40 локализовано на наружной поверхности кольца 16. В этом случае смазочное масло циркулирует предпочтительным образом на задней по потоку стороне 28 ролика 14. Могут также использоваться два отверстия 40 на упомянутой наружной поверхности, или одно единственное отверстие 38 в дорожке качения, или любая другая комбинация этих технических решений.

Можно также предусмотреть, чтобы поток смазывающего материала в том случае, когда смазочное масло поступает на внутреннюю поверхность 18 наружного кольца 12, разделялся надвое перед входом в канал прохождения, причем одна часть этого потока направляется в осевом направлении в зазор 30 на дорожке качения 20. Как это схематически представлено на фиг.1 с учетом, в частности, скорости вращения, быстро оказывается, что поток движется только по одному каналу прохождения А или В. При этом если остаточная пленка смазочного масла минимальной толщины (менее 20 мкм) остается на роликах 14 благодаря эффектам поверхностного натяжения, то по соображениям повторяющегося прохождения роликов 14 дорожка качения 20 в конечном счете высыхает, и смазка на ней исчезает.

Однако для того, чтобы нейтрализовать эту недостаточность снабжения смазывающим материалом, оказывается невозможным устранить главный канал передачи и принудительно нагнетать весь поток масла в направлении зазора 30, поскольку при этом создается уплотнение, и рассеиваемая мощность, непосредственно связанная с количеством смазывающего материала на поверхности, становится несовместимой с нормальным функционированием подшипника 10.

В соответствии с данным изобретением предлагается обеспечить обязательную осевую циркуляцию расхода смазочного материала через зазор 30. Таким образом, модулируется количество смазочного масла, присутствующего на дорожке качения 20, и исключаются последствия недостаточного снабжения смазкой зоны контакта.

Для обеспечения этой обязательной осевой циркуляции создается некоторое препятствие для нормального течения потока смазочного масла. Это препятствие локализуется в передней по потоку части течения, или в его задней по потоку части, или, в случае необходимости, с каждой стороны, в зависимости от предварительно определенных каналов течения А, В и условий изготовления и использования. В каждом из этих случаев речь идет о создании уступа 42 на внутренней поверхности 18 наружного кольца 12, на которой циркулирует смазочное масло, причем в этом случае поток масла частично блокируется упомянутым уступом и, следовательно, отступает в направлении пространства, локализованного между кольцом и роликом. В частности, это техническое решение дополнительно позволяет использовать центробежную силу G, возникающую вследствие вращения наружного кольца 12, для повышения его эффективности.

Иллюстрация описанного выше принципа приведена на фиг.3а и 3b. На фиг.3а представлены различные параметры смазки в классическом подшипнике, содержащем ролик 1, вдоль которого протекает смазочное масло 4 с расходом Q. Здесь для удобства восприятия оба канала А и В представлены симметричными по отношению к ролику 1. На уровне наружного кольца 3 смазочное масло нагнетается в боковом направлении в сторону устройств отведения 5, отстоящих от ролика на некоторое расстояние d. Следует отметить, что толщина пленки смазочного масла 4 на наружном кольце 3 уменьшается от величины h1 на уровне ролика 1 до величины h2 на уровне точки отведения 5. Толщина h2 непосредственно связана с расходом Q подаваемого смазочного масла, с возникающей центробежной силой G (то есть с относительной скоростью вращения между роликом 1 и кольцом 3), с параметрами используемого смазочного масла (удельная масса ρ1 и вязкость ν1) и с величиной расстояния d, то есть: h1≥h2=f (Q, G, ρ1, ν1, d).

На фиг.3b проиллюстрирован случай в соответствии с предлагаемым изобретением, в котором уступ 42 локализован между одной из точек отведения 44 и роликом 14, которые отделены друг от друга некоторым расстоянием d. В этом случае пленка смазочного масла 46 на наружном кольце 12 достигает толщины, примерно равной высоте R уступа 42 на уровне этого кольца. Эта высота R выбирается значительно превышающей высоту h1. Таким образом, высота Н пленки смазочного масла на уровне ролика 14 при наличии уступа 42 превышает обычно получаемую высоту h1, то есть: Н=f (R, Q, G, ρ1, ν1, d). Можно, таким образом, создать здесь некоторый расход Qa в осевом направлении между роликом 14 и поверхностью качения 18, причем величина этого расхода Qa определяется также высотой Н, расходом Q и центробежной силой G.

Высота R упомянутого уступа может быть определена в функции расстояния d и высоты Н усиленной пленки смазочного масла 46, которую желательно получить для расхода Qa, то есть количества смазочного масла, необходимого для реализации эффективной смазки: толщина слоя смазочного масла в упомянутом зазоре (его расход Qa) непосредственно влияет на рассеиваемую мощность. Таким образом, высота Н предварительно определяется расчетным способом и оценивается экспериментально для того, чтобы не слишком сильно возмущать функционирование подшипника в результате перемешивания. В частности, при некоторых скоростях расход через основные каналы А, В сохраняется, например, если полная толщина слоя смазочного масла порождает чрезмерное перемешивание масла в процессе функционирования при небольшой нагрузке. Для авиационных межвальных подшипников упомянутое препятствие 42 обычно имеет размеры в диапазоне примерно от 1/10 мм до 1 мм.

Одна из возможностей для создания препятствия 42 состоит в том, чтобы предусмотреть выступ 48, схематически проиллюстрированный на фиг.2а и располагающийся на внутренней поверхности 18 наружного кольца 12. Предпочтительным образом выступ 48 располагается на некотором расстоянии от дорожки качения 20, величина которого меньше, чем ширина роликов 14, и предпочтительно имеющем величину, примерно равную половине ширины ролика 14. При этом ширина ролика 14 измеряется на его наружной поверхности 22 в направлении оси 36 подшипника.

В данном случае под выражением "дорожка качения" следует понимать дорожку, где могут двигаться ролики 14 в процессе нормального функционирования подшипника: дорожка качения 20, 32 вследствие этого имеет ширину, несколько превышающую соответствующую ширину поверхности ролика 14 для учета его осевого перемещения, обусловленного действующими скоростями и усилиями, и определенное выше расстояние между выступом 48 и дорожкой качения оказывается меньшим, чем определенное выше расстояние d. Таким образом, например, для ролика 14, имеющего ширину наружной поверхности 22, заключенную в диапазоне от 8 мм до 14 мм, осевое перемещение может достигать 6 мм, и дорожка качения 20 имеет в этом случае ширину, превышающую 15 мм. Выступ 48 локализован за пределами дорожки качения 20 с реализацией некоторой краевой предохранительной зоны, имеющей ширину примерно от 3 мм до 4 мм и обычно меньшей, чем ширина ролика 14, и предпочтительно имеющей величину менее 4-7 мм, то есть меньше половины его ширины.

Выступ 48 может быть образован пазами, разделяющими проходы для смазочного масла. Однако предпочтительным образом выступ 48 является идентичным по всей окружности кольца, и это означает, что он выполнен в форме ровного выступа. Хотя имеется возможность присоединить некоторый дополнительный элемент к внутренней поверхности 18, предпочтительно, чтобы выступ 48 был сформирован в виде единой детали с наружным кольцом 12. При этом одна из возможностей такого формирования представляет собой ковку, токарную обработку или шлифование. Для облегчения изготовления выступа 48 может быть сформирована полая выемка 50, связанная со способом получения и предпочтительным образом локализованная между выступом 48 и первой беговой дорожкой 20, как это проиллюстрировано на фиг.2а.

Предпочтительным образом такой выступ 48 локализован спереди по потоку от ролика 14. В этом случае, как это проиллюстрировано на фиг.4а, поток смазочного масла, предназначенного для переднего по потоку канала А, сталкивается с выступом 48. При этом часть масла отступает и проходит по заднему по потоку каналу А′, локализованному в зазоре 30, тогда как остальная часть продолжает оставаться в канале А. Как сказано выше, относительное количество смазочного масла между двумя каналами А и А' зависит от высоты выступа 48, а также от скорости вращения и характеристик этого масла (температура, вязкость и т.п.).

Выступ 48 также может быть локализован на заднем по потоку канале В. В этом случае и аналогичным образом смазочное масло, протекающее назад по потоку, отталкивается упомянутым выступом и направляется в осевом направлении и вперед по потоку в зазор 30 (см. фиг.4b). На фиг.4b следует отметить отсутствие смазочного масла на передней по потоку стороне 26 ролика 14: это зависит от размещения устройств подвода 38, 40 смазочного масла и не влияет на функционирование предлагаемого изобретения. Может быть также использовано сочетание двух этих конструктивных решений.

Как это можно видеть на фиг.4b, упомянутое препятствие может иметь форму, отличную от формы, описанной выше со ссылками на фиг.2а. По существу, в рамках, в частности, двигателя летательного аппарата межвальный подшипник монтируется путем вставления роликов 14 в наружное кольцо 12 с задней по потоку стороны (рассматривая направление канала прохождения). При этом наличие уступа может сделать монтаж подшипника 10 затруднительным. Техническое решение этой проблемы состоит в том, чтобы сформировать уступ, состоящий из двух частей, как это проиллюстрировано на фиг.2b. Таким образом, на внутренней поверхности 18 кольца 12 создается вырез 52. Предпочтительно, чтобы вырез 52 представлял собой круговую канавку, имеющую, например, прямоугольное поперечное сечение и проходящую вокруг внутренней поверхности 18. В эту канавку, после монтажа или перед ним, вставляется некоторый выступающий элемент 54. Предпочтительно, чтобы этот выступающий элемент представлял собой шайбу 54, изготовленную из эластомерного материала: такое гибкое препятствие позволяет обеспечить прохождение роликов 14, например, в процессе сборки роторов двигателя.

Как уже было сказано выше, различные способы осуществления представлены здесь только в качестве иллюстративных примеров, и может быть рассмотрена любая альтернатива и/или сочетание этих способов: предлагаемое изобретение по существу относится к способу усовершенствования смазки межвального подшипника путем создания некоторого препятствия для нормального течения смазывающей текучей среды и регулирования, таким образом, ее течения на наружном кольце. При этом различные возможности для создания такого препятствия не выходят за рамки предлагаемого изобретения.

1. Подшипник качения (10), содержащий наружное кольцо (12), имеющее внутреннюю поверхность (18), формирующую некоторую полость, обычно имеющую цилиндрическую форму, и содержащую первую дорожку качения (20); внутреннее кольцо (16), имеющее наружную поверхность обычно цилиндрической формы и содержащую вторую дорожку качения (32); систему роликов (14) с наружной поверхностью (22), форма которой является дополняющей по отношению к форме упомянутой первой дорожки качения (20), при этом в рабочем положении подшипника качения, когда ролики (14) размещены между упомянутыми первой и второй дорожками качения (20, 32), каждый из этих роликов (14), наружное кольцо (12) и внутреннее кольцо (16) выполнены с возможностью свободного вращения вокруг своих осей вращения, отличающийся тем, что наружное кольцо (12) содержит выступ (48, 54), локализованный на его внутренней поверхности (18) в боковом направлении по отношению к упомянутой первой дорожке качения (20).

2. Подшипник качения (10) по п.1, в котором упомянутый выступ (48, 54) располагается на некотором расстоянии от первой дорожки качения (20), величина которого меньше или равна половине ширины наружной поверхности (22) роликов (14).

3. Подшипник качения по п.2, в котором выступ (48) выполнен в виде сплошного выступа вдоль периметра упомянутой полости на внутренней поверхности (18).

4. Подшипник качения по одному из пп.2 или 3, в котором выступ (48) сформирован заодно с наружным кольцом (12).

5. Подшипник качения по п.4, дополнительно содержащий полый вырез (50), примыкающий к выступу (48) со стороны первой дорожки качения (20).

6. Подшипник качения по п.3, в котором выступ (48) выполнен в виде эластичной шайбы (54), локализованной в вырезе (52), сформированной на внутренней поверхности (18) по периметру упомянутой полости.

7. Подшипник качения по одному из пп.1, 2, 3 или 6, содержащий вырез (52), располагающийся на внутренней поверхности (18) наружного кольца (12) на некотором расстоянии от первой дорожки качения (20), величина которого меньше или равна половине ширины наружной поверхности (22) роликов (14).

8. Подшипник качения по п.7, в котором вырез (52) выполнен в виде сплошной канавки по периметру упомянутой полости на внутренней поверхности (18).

9. Подшипник качения по п.8, дополнительно содержащий эластичную шайбу (54), которая может быть локализована в канавке (52) и может удерживаться в ней.

10. Подшипник качения по одному из пп.1, 2, 3 или 6, в котором внутреннее кольцо (16) содержит по меньшей мере одно устройство подвода (38, 40) смазывающей текучей среды.

11. Вал, содержащий подшипник качения по п.1.

12. Вал, содержащий подшипник качения по п.4.

13. Вал по п.12, в котором внутреннее кольцо (16) подшипника содержит по меньшей мере одно устройство подвода (38, 40) смазывающей текучей среды.

14. Вал, содержащий подшипник качения по п.6 и снабженный устройством подвода (38, 40) смазывающей текучей среды.

15. Газотурбинный двигатель, содержащий вал в соответствии с одним из пп.11-14.