Сверхпроводящий магнитный подшипник и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к сверхпроводящим магнитным подшипникам, область применения которых совпадает с областями применения обычных подшипников для снижения потерь на трение и уменьшения износа трущихся поверхностей пар трения в устройствах с вращающимся валом. Подшипник содержит статор с дисками со сверхпроводящими элементами, дисковый ротор с кольцевыми постоянными магнитами и систему охлаждения статора, содержащую трубу с возможностью охлаждения ее жидким азотом. Диски со сверхпроводящими элементами расположены в вакуум-плотном кожухе и закреплены на внутренней поверхности охлаждаемой жидким азотом трубы. Также заявлен способ изготовления подшипника, который содержит статор с дисками со сверхпроводящими элементами, расположенными в вакуум-плотном кожухе, и ротор в виде диска с центральной перегородкой и с кольцевыми постоянными магнитами, расположенными по разные стороны от центральной перегородки. Кольцевые постоянные магниты выполняют в виде отдельных элементов, которые для передачи усилия на центральную перегородку приклеивают и к центральной перегородке, и друг к другу с ограничением их радиального перемещения, причем перед приклеиванием их предварительно намагничивают. На поверхность диска со сверхпроводящими элементами наносят, по меньшей мере, двухслойное покрытие, в качестве первого слоя используют компаунд или клей, в качестве второго слоя - теплоотражающий материал, а диск со сверхпроводящими элементами в вакуум-плотном кожухе размещают с зазором, в котором устанавливают элемент из материала с низкой теплопроводностью. Технический результат: повышение удельной нагрузки, надежности и долговечности сверхпроводящего магнитного подшипника при одновременном упрощении его конструкции и технологии его изготовления. 2 н. и 7 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к сверхпроводящим магнитным подшипникам, область применения которых совпадает с областями применения обычных подшипников для снижения потерь на трение и уменьшения износа трущихся поверхностей пар трения в устройствах с вращающимся валом.

Известен магнитный подшипник, пространство взаимодействия которого образовано внешней цилиндрической поверхностью ротора с кольцевыми постоянными магнитами и внутренней цилиндрической поверхностью статора на высокотемпературных сверхпроводниках (U. Floegel-Delor, R.Rothfeld, D.Wippich, В.Goebel, Т.Riedel, F.N. Werfel Fabrication of HTS Bearing with ton load perfomance. IEEE Trans. Appl. Supercond., 17, №2 (2007), 2142-2145) - аналог.

Активация известного подшипника производится в режиме FC, т.е. в режиме активации с захолаживанием сверхпроводника до критической температуры в магнитном поле, которое проникает в сверхпроводник при нормальной температуре до захолаживания, и силовые линии которого после охлаждения сверхпроводника до критической температуры не могут смещаться, так как это вызовет в проводнике экстратоки.

Недостатком данного решения является ограниченная площадь поверхности взаимодействия, меньшая эффективность при принятой структуре магнитного поля способа увеличения нагрузки за счет перемещения сверхпроводника после активации системы.

Известен магнитный подшипник, в котором пространственное взаимодействие формируется плоскими поверхностями, на одной из которых закреплены сверхпроводящие элементы, а на другой - постоянные магниты. Известное устройство состоит из двух пластин с постоянными магнитами и одной пластины с высокотемпературными сверхпроводящими (ВТСП) элементами (V. Matveev, N. Nizhelskiy, О. Poluschenco. Force and stiffness characteristics of superconducting bearing prototype. Physica C, 416 (2004), 17-24) - аналог.

Режим активации данного магнитного подшипника также FC. Известное устройство (при одинаковых габаритах с цилиндрическим вариантом) имеет большую площадь взаимодействия, которая с ростом диаметра увеличивается пропорционально квадрату диаметра, а в цилиндрическом варианте - пропорционально диаметру. От площади взаимодействия зависят нагрузка и жесткость системы. Эта схема предпочтительна для компенсации радиальных нагрузок, которые преобладают во всех областях применения, так как направление активирующих перемещений в режиме FC не сказывается на величине зазора магнитного подшипника с высокотемпературными сверхпроводящими элементами и даже при значительных смещениях оставляют его постоянным.

Однако известное решение имеет и ряд недостатков, а именно оно реализовано только для схемы с торцевым намагничиванием постоянных магнитов, которое оказалось менее эффективным, чем схема с радиальным намагничиванием, она обладает очень высоким уровнем теплопритоков и расхода азота, а также высаживанием конденсата в зазоре.

Известен сверхпроводящий магнитный подшипник, содержащий ротор, на котором установлены диски с кольцевыми постоянными магнитами. Между дисками ротора размещены с зазором пластины статора со сверхпроводящими элементами, установленными внутри герметичной оболочки азотного криостата, обеспечивающего захолаживание сверхпроводящих элементов до критических температур. Захолаживание производится при таком положении дисков статора, которое при последующем перемещении их домкратом с учетом нагрузок от вала через магнитное поле на них обеспечит соосное расположение подшипника и вала (ЕР №1767798, F16C 32/04, 23.09.2005 г.) - прототип.

Данная конструкция обладает целым рядом недостатков. В известной конструкции сверхпроводящие элементы охлаждаются жидким азотом в криостате. Эта система обеспечивает минимальный перепад температур между жидким азотом и сверхпроводником, но недостатком данной конструкции является увеличение зазора между сверхпроводником и постоянным магнитом, что приводит к уменьшению удельной нагрузки, передаваемой через магнитное поле. Кроме того, обеспечение герметичности такого криостата является сложной технической задачей и вероятны утечки жидкого азота, для предотвращения которых необходимо предусматривать специальные средства, предотвращающие деформацию плоских стенок или значительно увеличивать их толщину.

Использование сплошных кольцевых магнитов из-за их хрупкости создает предпосылки для их разрушения под действием центробежных сил.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение удельной нагрузки, надежности и долговечности сверхпроводящего магнитного подшипника при одновременном упрощении его конструкции.

Указанный технический результат достигается тем, что сверхпроводящий магнитный подшипник, содержащий статор с дисками со сверхпроводящими элементами и дисковый ротор с кольцевыми постоянными магнитами, содержит также систему охлаждения статора, содержащую трубу с возможностью охлаждения ее жидким азотом, диски со сверхпроводящими элементами расположены в вакуум-плотном кожухе и закреплены на внутренней поверхности охлаждаемой жидким азотом трубы.

В устройстве дисковый ротор может быть снабжен центральной перегородкой, расположенной в его плоскости симметрии, кольцевые постоянные магниты, расположенные по разные стороны от центральной перегородки и выполненные в виде отдельных скрепленных между собой и с центральной перегородкой элементов, с образованием кольцевых элементов, которые отделены друг от друга кольцами из магнитомягкого материала, причем ротор отделен от вакуум-плотного кожуха статора радиальными и осевыми зазорами.

В заявляемом устройстве в статоре диск со сверхпроводящими элементами в вакуум-плотный кожух может быть установлен с зазором, в котором может быть размещен тонкостенный диск с опорно-дистанцирующими элементами.

Известен способ изготовления сверхпроводящего магнитного подшипника, заключающийся в том, что его изготавливают из криостатов с расположенными в нем сверхпроводящими элементами, а ротор изготавливают из ряда кольцевых магнитов с последовательно увеличивающимся диаметром, которые устанавливают друг в друга и разделяют кольцами из магнитомягкого материала (ЕР №1767798, F16C 32/04, 23.09.2005 г.) - прототип.

Недостатками данного способа являются невысокая надежность и долговечность, так как:

- требуется изготовление криостатов сложной формы с плоскими стенками, что представляет собой сложную конструкторско-технологическую задачу с заведомо меньшей надежностью по прочности, чем традиционные криостаты;

- требуется изготовление кольцевых магнитов различных и строго определенных диаметров;

- требуется радиальное намагничивание кольцевых магнитов больших размеров, что связано с технологичными сложностями.

Техническим результатом, на достижение которого направлен заявляемый способ, является повышение удельной нагрузки, надежности и долговечности сверхпроводящего магнитного подшипника при одновременном упрощении технологии его изготовления.

Указанный технический результат достигается тем, что в способе изготовления сверхпроводящего магнитного подшипника, содержащего статор с дисками со сверхпроводящими элементами, расположенными в вакуум-плотном кожухе, и ротор в виде диска с центральной перегородкой и с кольцевыми постоянными магнитами, расположенными по разные стороны от центральной перегородки, кольцевые постоянные магниты выполняют в виде отдельных элементов, которые для передачи усилия на центральную перегородку приклеивают и к центральной перегородке, и друг к другу с ограничением их радиального перемещения, причем перед приклеиванием их предварительно намагничивают, причем на поверхность диска со сверхпроводящими элементами наносят, по меньшей мере, двухслойное покрытие, в качестве первого слоя используют компаунд или клей, в качестве второго слоя - теплоотражающий материал, а диск со сверхпроводящими элементами в вакуум-плотном кожухе размещают с зазором, в котором устанавливают элемент из материала с низкой теплопроводностью.

Способ, в котором в качестве элемента из материала с низкой теплопроводностью могут использовать тонкостенный диск с дистанционаторами с низкой теплопроводностью.

Способ, в котором в качестве компаунда или клея могут использовать составы, работоспособные при температуре не ниже 70 К, например, составы на основе полиэфирных смол.

Способ, в котором в качестве теплоотражающего материала могут использовать покрытия на основе алюминия, титана или хрома.

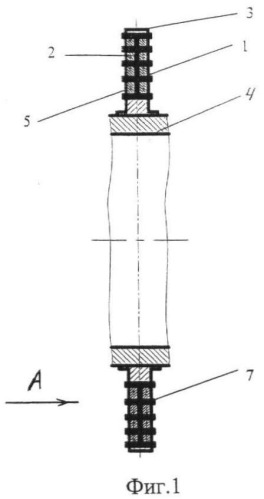

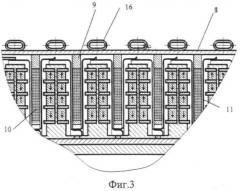

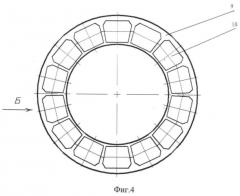

Заявляемые изобретения иллюстрируются на фиг.1-8, где на фиг.1 - конструкция ротора подшипника; на фиг.2 - фрагмент вида А на фиг.1; на фиг.3 - фрагмент конструкции подшипника с магнитными и ВТСП-модулями; на фиг.4 - конструкция ВТСП-элемента, на фиг.5 - вид Б на фиг.4, на фиг.6 - увеличенный фрагмент В фиг.5, на фиг.7 - конструкция ВТСП-модуля, на фиг.8 - диск с опорно-дистанцирующими элементами.

Сверхпроводящий магнитный подшипник содержит ротор, диск 1 которого выполнен с центральной перегородкой 2, соединяющей наружный обод 3 и внутреннее кольцо 4 диска 1 и расположенной симметрично относительно плоскости симметрии диска 1. По обе стороны от центральной перегородки 2 расположены кольцевые постоянные магниты 5, выполненные в виде отдельных скрепленных между собой и с центральной перегородкой 1 элементов 6, которые объединены между собой с образованием (по форме) кольца и ограниченными в радиальном перемещении кольцами 7 из магнитомягкого материала. Статор содержит систему охлаждения статора, содержащую выполненную с возможностью охлаждения жидким азотом трубу 8, а также диски 9 дисковой матрицы со сверхпроводящими элементами 10, размещенные в вакуум-плотном (вакуумном) кожухе 11 и закрепленные на внутренней поверхности охлаждаемой жидким азотом трубы 8, причем ротор отделен от вакуумного кожуха 11 статора радиальными и осевыми зазорами. Диски 9 со сверхпроводящими элементами 10 и вакуумный кожух 11 также размещены с зазором, в котором может быть размещен тонкостенный диск 12 с опорно-дистанцирующими элементами 13.

Заявляется сверхпроводящий магнитный подшипник и способ его изготовления, в котором кольцевые постоянные магниты 5 выполняют в виде отдельных элементов 6, которые для передачи усилия на центральную перегородку 2 приклеивают и к центральной перегородке 2, и друг к другу с ограничением возможности их радиального перемещения, причем перед приклеиванием их предварительно намагничивают. На поверхность дисков 9 дисковой матрицы со сверхпроводящими элементами 10 наносят, по меньшей мере, двухслойное покрытие, причем в качестве первого слоя 14 используют компаунд или клей, в качестве второго слоя 15 - теплоотражающий материал, например пленка алюминия, а диск 9 со сверхпроводящими элементами 10 и вакуумный кожух 11 размещают с зазором, в котором устанавливают диск 12.

Предварительное намагничивание элементов 6 не вызывает технологических трудностей, а их приклеивание к центральной перегородке 2 и друг к другу позволяет передавать на центральную перегородку любые воздействующие на магнитный подшипник усилия. При вращении центробежные силы, действующие на магнит, через элементы 6 и относительно пластичные связи между ними передаются на наружный обод 3 и центральную перегородку 2, которые и обеспечивают их компенсацию.

В известных конструкциях высокотемпературные сверхпроводящие элементы охлаждаются жидким азотом в криостате, что делает необходимым предусматривать специальные средства, обеспечивающие герметичность наливного криостата, т.е. отсутствие утечек жидкого азота. Особенно остро данная проблема стоит для пластинчатых элементов, так как необходимо предусматривать специальные средства, предотвращающие деформацию плоской стенки, или увеличивать толщины плоских стенок.

Для устранения этого недостатка в предлагаемой конструкции высокотемпературные сверхпроводящие элементы 10 установлены в отверстиях дисков 9, образующих дисковую матрицу, из теплопроводного материала, а сами диски 9 установлены с обеспечением возможности теплового контакта внутри охлаждаемой азотом трубы 8.

Тепло, передающееся излучением на дисковую матрицу от стенки вакуумного кожуха 11, по дисковой матрице передается к наружной поверхности каждого диска 9 и далее на медную трубу 8. Охлаждение самой трубы 8 осуществляется, например, трубчатой медной спиралью 16, внутри которой прокачивается жидкий азот. Преимуществом заявляемого устройства является то, что жидкий азот находится внутри медной трубки, что обеспечивает его надежную герметизацию.

Одной из проблем, связанных с повышением надежности и долговечности магнитных подшипников с высокотемпературными сверхпроводящими элементами, является обеспечение прочности поверхности последних.

В связи с тем, что указанные элементы выращиваются по технологии направленной кристаллизации с затравкой, их структура имеет ярко выраженный характер послойного формирования. Как показал проведенный заявителем анализ, после изготовления их поверхность подвержена образованию выбоин (локальных отслоений от основного материала), которые в процессе работы могут значительно развиваться, особенно под воздействием локальных давлений, например, от опорно-дистанцирующих элементов 13.

Для устранения данного недостатка на поверхность высокотемпературных сверхпроводящих элементов 10, установленных в дисках 9 дисковой матрицы, наносят покрытие толщиной примерно 50 мкм, обладающее высокой адгезией к материалу высокотемпературного сверхпроводящего элемента и необходимой прочностью. В качестве такого материала могут быть использованы различные компаунды и клеи, работоспособные при температуре не ниже 70 К, например, составы на основе полиэфирных смол. В проводимых заявителем работах по изготовлению сверхпроводящего магнитного подшипника использовали компаунд Staycast, который наносили методом тампонирования.

Так как все применимые составы обладают очень высокой степенью черноты, то на их поверхность наносят тонкослойное теплоотражающее покрытие, снижающее теплопритоки к жидкому азоту, например, покрытие на основе алюминия, титана или хрома. Этот слой может быть нанесен, например, методом вакуумного напыления.

Одной из особенностей конструкции вакуумного кожуха 11 с плоской стенкой является возможность сильной деформации последней под действием давления атмосферы. Одним из возможных решений, устраняющих этот недостаток, является изготовление вакуумного кожуха конической формы с углом конуса примерно 5°. Однако такая реализация решения усложняет процесс изготовления как высокотемпературных сверхпроводящих элементов 10 дисков 9, так и процесс изготовления и сборки дисков 1 с постоянными кольцевыми магнитами 5. Кроме того, такой вариант сильно снижает удельные характеристики магнитного подшипника из-за увеличения эффективного расстояния между дисками 9 с высокотемпературными сверхпроводящими элементами 10 и дисками 1 с постоянными кольцевыми магнитами 5.

В заявляемом решении предлагается ограничивать деформацию плоской вакуумной стенки опорно-дистанцирующими элементами 13, количество которых выбирают из условия ограничения перемещений, необходимости их фиксации в зазоре в течение всего периода работы, а также из условий прочностных ограничений. Кроме того, опорно-дистанцирующие элементы 13 должны быть выполнены из материала с малой теплопроводностью, однако это также усложняет проблему их фиксации.

В заявляемом устройстве данная проблема решена предварительной установкой и креплением опорно-дистанцирующих элементов 13 в тонкостенном диске 12, который потом устанавливают в зазор между вакуумным кожухом 11 и диском 9. В качестве материала для опорно-дистанцирующих элементов 13 использовали компаунд, который поочередно с двух сторон формировали в отверстиях диска. При откачке вакуумного кожуха 11 плоская стенка деформируется и передает нагрузку от перепада давлений через часть опор на диск 9 дисковой матрицы, причем испытания показали, что опорно-дистанцирующие элементы 13 передают на высокотемпературные сверхпроводящие элементы 10 нагрузку примерно 20 кг без видимых последствий для поверхности. Сам диск 12 одновременно выполняет и функцию теплового экрана, снижая прочти в два раза тепловой поток, который лучеиспусканием излучается с вакуумного кожуха 11 на диски 9 с высокотемпературными сверхпроводящими элементами 10.

Пример конкретного выполнения.

В конструкции подшипника с диаметром вала 100 мм и наружным диаметром 280 мм предварительно изготавливаются модули из ВТСП и постоянных магнитов. Модули ВТСП содержат диски из меди со сверхпроводящими элементами из иттриевой керамики, вклеенной в отверстия диска матрицы эпоксидным клеем и вакуумный кожух. Вакуумный кожух образован двумя крышками из нержавеющей стали, полученными методом раскатки и скрепленными по внутреннему диаметру пайкой. В зазор между сверхпроводящими высокотемпературными элементами и кожухом устанавливаются тонкостенные диски из нержавеющей стали толщиной 0,1 мм со сформированными на них опорно-дистанцирующими элементами диаметром 3 мм и высотой 0,5 мм, изготовленными из полиэфирных смол. Модули магнитов выполнены из радиально-намагниченных секторов из сплава неодим-жедезо-бор, обладающего высокой магнитной индукцией, вклееных в дисковую матрицу из нержавеющей стали. Одновременно с магнитами в дисковую матрицу вклеиваются и кольца концентраторы магнитного потока из стали Ст3.

В процессе сборки на вал последовательно устанавливают ВТСП-модули и модули постоянных магнитов. При сборке после измерения фактических размеров модулей для получения необходимого магнитного зазора ~ 1 мм подбираются и устанавливаются между магнитными модулями кольца-проставки. Сборка активной части статора заканчивается пайкой соседних вакуумных кожухов и концевых фланцев по наружному диаметру. Далее на полученную сборку устанавливается медная труба, соединяемая пайкой с боковыми поверхностями дисков ВТСП. Снаружи на трубу устанавливается спираль из медной трубки, по которой в рабочем режиме прокачивается жидкий азот.

После соединения статора через тепловые мосты и герметизирующие элементы с внешней обоймой подшипника статор стыкуется с вакуумной системой и системой прокачки жидкого азота.

Вакуумная система откачивает воздух из зазоров между ВТСП-модулем и вакуумным кожухом и пространством между медной спиралью и наружной обоймой, между которыми при сборке устанавливается изоляция. Вакуумирование внутренней полости статора резко уменьшает теплопритоки к азоту и снижает его расход.

Охлаждение сборки до рабочих температур осуществляется в арретированном состоянии, обеспечивающем начальное относительное положение вала и статора. В качестве арретиров использовались кольцевые конусные втулки из бронзы.

В ходе изготовления, сборки и проведенных испытаний магнитного подшипника были подтверждены простота его конструкции и ее технологичность, эффективное охлаждение ВТСП-элементов при небольшом объеме жидкого азота в подшипнике (~0,1 л), обеспечение высокой надежности работы подшипника, в том числе и путем обеспечения его работоспособности в течение 15 минут после прекращения подачи азота.

1. Сверхпроводящий магнитный подшипник, содержащий статор с дисками с высокотемпературными сверхпроводящими элементами, систему охлаждения статора и дисковый ротор с кольцевыми постоянными магнитами, отличающийся тем, что система охлаждения статора содержит выполненную с возможностью охлаждения жидким азотом трубу, диски со сверхпроводящими элементами расположены в вакуум-плотном кожухе и закреплены на внутренней поверхности охлаждаемой жидким азотом трубы.

2. Устройство по п.1, отличающееся тем, что дисковый ротор снабжен центральной перегородкой, расположенной в его плоскости симметрии, а кольцевые постоянные магниты расположены по разные стороны от центральной перегородки и выполнены в виде отдельных скрепленных между собой и с центральной перегородкой элементов с образованием кольцевых элементов, которые разделены кольцами из магнито-мягкого материала, причем ротор отделен от вакуум-плотного кожуха статора радиальными и осевыми зазорами.

3. Устройство по п.1, отличающееся тем, что в статоре диск со сверхпроводящими элементами и вакуум-плотный кожух установлены с зазором.

4. Устройство по п.3, отличающееся тем, что в зазоре размещен тонкостенный диск с опорно-дистанцирующими элементами.

5. Способ изготовления сверхпроводящего магнитного подшипника, содержащего статор с дисками со сверхпроводящими элементами, расположенными в вакуум-плотном кожухе, и ротор в виде диска с центральной перегородкой и с кольцевыми постоянными магнитами, расположенными по разные стороны от центральной перегородки, в котором кольцевые постоянные магниты выполняют в виде отдельных элементов, которые для передачи усилия на центральную перегородку приклеивают и к центральной перегородке, и друг к другу с ограничением их радиального перемещения, причем перед приклеиванием их предварительно намагничивают, причем на поверхность диска со сверхпроводящими элементами наносят, по меньшей мере, двухслойное покрытие, причем в качестве первого слоя используют компаунд или клей, а в качестве второго слоя - теплоотражающий материал, а диск со сверхпроводящими элементами и вакуум-плотный кожух размещают с зазором, в котором устанавливают элемент с низкой теплопроводностью.

6. Способ по п.5, отличающийся тем, что в качестве элемента с низкой теплопроводностью используют тонкостенный диск с опорно-дистанцирующими элементами из материала с низкой теплопроводностью.

7. Способ по п.5, отличающийся тем, что в качестве теплоотражающего материала используют покрытия на основе алюминия, титана или хрома.

8. Способ по п.5, отличающийся тем, что в качестве компаунда или клея используют составы работоспособные при температуре не ниже 70°К.

9. Способ по п.8, отличающийся тем, что используют составы на основе полиэфирных смол.