Изолирующая клапанная система, способ для изоляции потока в изолирующей клапанной системе и способ замены элемента изолирующей клапанной системы

Иллюстрации

Показать всеНастоящее изобретение относится к изоляционным клапанам, используемым в работе установки замедленного коксования. Клапан содержит первое седло, второе седло, совмещенное по оси с первым седлом, заслонку, основной корпус, имеющий отверстие, с размером для выравнивания с отверстием в линии; при этом упомянутый основной корпус соединяется с упомянутой линией; верхняя и нижняя крышки соединены с упомянутым основным корпусом, причем упомянутые крышки могут демонтироваться, чтобы заменять части клапана без отделения основного корпуса от линии; и пластину, расположенную внутри крышки, причем пластина содержит плоскую поверхность, которая находится в контакте с поверхностью заслонки. Настоящее изобретение создает экономически более эффективное устройство и систему изолирующего клапана коксового барабана, а также экономически более эффективные способы изолирования потока вещества из одного места в другое для работы установки замедленного коксования. 3 н. и 20 з.п. ф-лы, 23 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к работе установки замедленного коксования. Конкретно, настоящее изобретение относится к изоляционным клапанам, используемым в работе установки замедленного коксования.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

При переработке нефти, в которой перерабатывается сырая нефть, часто производятся остаточные масла, которые имеют очень малую ценность. Ценность остаточных масел может быть повышена при переработке в установке замедленного коксования ("DCU"). При переработке в установке замедленного коксования остаточные масла нагреваются в печи до температуры, достаточной, чтобы вызвать деструктивную дистилляцию, при которой существенная часть остаточных масел преобразовывается или «подвергается крекингу» в углеводородные продукты с возможностью использования, а остаток представляет собой остаточный нефтяной побочный продукт, называемый «кокс», материал, состоящий в основном из углерода. Большой сосуд, ниже в этом документе называемый «коксовый барабан», оборудуется на выходе печи, чтобы предоставить углеводородам достаточное время нахождения в нем для осуществления реакции деструктивной дистилляции.

Производство кокса является периодическим технологическим процессом. Каждый модуль установки замедленного коксования обычно содержит больше одного коксового барабана и ректификационную колонну. В замедленном коксовании загружаемым материалом является обычный остаток из вакуумных дистилляционных колонн, и часто включаются другие тяжелые масла. Загружаемый материал подогревается, когда отправляется в один из коксовых барабанов. Загружаемый материал прибывает в коксовый барабан при температуре 870-910°F. Манометрическое давление наверху типичного барабана находится в диапазоне 15-35 фунтов на квадратный дюйм. Масла протекают напрямую из печи в коксовый барабан. Исходный продукт установки коксования осаждается, как взвесь в горячей жидкости в коксовом барабане. При этих условиях проходит крекинг и образованные более легкие фракции вытекают из верха коксового барабана и направляются в ректификационную колонну, где они разделяются на газообразные и жидкие продукты. Также производится твердый остаток, называемый кокс, и остается внутри барабана. Когда коксовый барабан наполняется, остаточное масло из печи переводится на другой барабан. Когда коксовый барабан наполняется до необходимого объема, и после того, как исходный продукт переведен на другой барабан, обычно в барабан подается пар, чтобы отпарить углеводородные пары от твердого материала. В технологическом процессе жидкая масса, остающаяся в коксовом барабане, охлаждается и резко охлаждается. Твердый кокс, образующийся по мере охлаждения барабана, должен удаляться из барабана, чтобы барабан мог повторно использоваться. В то время как кокс охлаждается в одном или нескольких барабанах, и охлажденный кокс извлекается из одного или нескольких барабанов, другие барабаны используются, продолжая принимать непрерывно производимый исходный продукт производства кокса как часть технологического процесса замедленного коксования. Использование множества коксовых барабанов обеспечивает нефтеперерабатывающему заводу непрерывную работу огневого нагревателя и ректификационной колонны. Частота переключения барабанов лежит в диапазоне от десяти до 24 часов.

Поскольку большинство операций установки замедленного коксования состоит из нескольких модулей, в каждом периодически меняясь между двумя коксовыми барабанами в последовательности коксование/удаление кокса, каждая установка замедленного коксования должна многократно изолироваться от потока горячего остатка и вновь соединяться с окном, которое предоставляет возможность более легким фракциям, производимым во время крекинга, уходить из сосуда обратно в установку фракционирования.

Изолирующие клапаны, используемые в настоящее время в операциях коксования, обычно устанавливаются тандемно, и операторы используют двойной блок и способ стравливания, чтобы гарантировать изолирование потока вещества через данную линию трубопровода. Двойной блок и способ стравливания являются дорогим и дублирующим средством гарантирования изолирования линии трубопровода.

Некоторые клапаны, используемые в работе установкой замедленного коксования, должны эксплуатироваться продолжительное время в частично открытом положении. Например, изолирующий клапан обратного подогрева в обычной установке удаления кокса эксплуатируется в частично открытом положении в течение продолжительного времени. Как следствие, отходы или другие вещества могут накапливаться на внутренних деталях клапанов, которые становятся непригодными к эксплуатации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение создает устройства и системы изолирующего клапана для изолирования потока вещества в линии трубопровода, соединяющей одно место с другим в установке замедленного коксования, содержащей первое седло; второе седло, совмещенное с первым седлом; заслонку; основной корпус с проходным отверстием, имеющим размер для совмещения по оси с проходным отверстием линии трубопровода, когда упомянутый основной корпус соединяется с упомянутой линией трубопровода; верхнюю и нижнюю крышки, соединенные с упомянутым основным корпусом, которые могут демонтироваться для замены частей клапана без отделения основного корпуса от линии трубопровода; и пластины, расположенные внутри крышки.

Некоторые варианты осуществления изобретения содержат фланец для прикрепления клапана к линии трубопровода; первое седло; второе седло, совмещенное с упомянутым первым седлом; заслонку, со способностью перемещения вперед и назад внутри упомянутой линии трубопровода между упомянутым первым седлом и упомянутым вторым седлом для управления открыванием и закрыванием изолирующего клапана.

Некоторые варианты осуществления по настоящему изобретению содержат а) изолирующий клапан, соединенный с линией трубопровода, в установке замедленного коксования, где упомянутая линия трубопровода может быть линией трубопровода подачи остатка на вход, линией трубопровода пара и/или различными другими линиями, использующимися в работе установки замедленного коксования для перемещения вещества из одного места в другое, в котором клапан содержит 1) основной корпус, имеющий размер проходного отверстия для совмещения с линией трубопровода, с которым соединяется изолирующий клапан; (2) затвор клапана, функционально опирающийся на упомянутый основной корпус, причем упомянутый затвор - с возможностью приведения в действие для перемещения вперед и назад, между открытым и закрытым положением относительно проходного отверстия и окна линии трубопровода; (3) средство для опирания упомянутого затвора клапана; а) седло между затвором клапана и средством для опирания затвора, которое способствует изолированию клапана, в котором седло дополнительно функционирует для срезания кокса и побочного материала, который накапливается около изолирующего клапана, тем самым успешно очищая изолирующий клапан при приведении в действие затвора клапана; и (б) средство для приведения в действие затвора клапана; 4) верхнюю и нижнюю крышки, соединенные с упомянутым основным корпусом, которые могут демонтироваться для замены частей клапана без отделения основного корпуса от линии трубопровода; и одну или более пластин, расположенных внутри крышек, которые содержат плоскую поверхность (поверхности), которые могут входить в контакт с одной или несколькими поверхностями заслонки.

Предпочтительно имеется система извлечения, выполненная с возможностью извлечения указанного первого седла и/или указанного второго седла через пространство, создаваемое при демонтаже указанной первой верхней крышки или указанной нижней крышки.

Изолирующие клапаны по настоящему изобретению имеют несколько преимуществ перед изолирующими клапанами предшествующего уровня техники. В некоторых вариантах осуществления, например, изолирующие клапаны по настоящему изобретению понижают вероятность закоксовывания или замасливания во время повторяющихся циклов удаления кокса. Соответственно, в некоторых вариантах осуществления клапаны по настоящему изобретению могут эксплуатироваться в течение увеличенного времени без снижения показателей работы. Признаки некоторых вариантов осуществления по настоящему изобретению исключают вероятность того, что кокс, масло или другие отходы накопятся на внутренних частях клапана, что предоставляет возможность клапану по настоящему изобретению продолжать работать в повторяющихся циклах работы установки замедленного коксования. Вдобавок, в некоторых вариантах осуществления по настоящему изобретению один клапан по настоящему изобретению может заменить два клапана предшествующего уровня техники, устраняя необходимость использования системы двойного блока и стравливания. Поскольку признаки по настоящему изобретению предоставляют возможность надежного использования клапана долгое время без снижения показателей работы, клапан по настоящему изобретению может заменить два изолирующих клапана на существующей линии трубопровода.

Дополнительно, некоторые варианты осуществления по настоящему изобретению предусматривают возможность обслуживания на линии трубопровода. То есть некоторые варианты осуществления изобретения предусматривают возможность того, что основной корпус изолирующего клапана остается на линии трубопровода для обслуживания, проверки, замены и ремонта различных внутренних комплектующих деталей системы изолирующего клапана.

Дополнительно, некоторые варианты осуществления по настоящему изобретению содержат отслеживание с характеристической обратной связью. Возможность отслеживания эффективности одного клапана на линии трубопровода может отслеживаться по различным показателям систем регулирования с обратной связью.

Дополнительно, некоторые варианты осуществления по настоящему изобретению создают преимущество предоставления возможности держать клапан в частично открытом положении в течение значительного времени работы установки замедленного коксования. Например, клапан обратного подогрева при работе установки замедленного коксования часто находится в частично открытом положении. Механизм внутреннего защитного кожуха по настоящему изобретению не допускает обрастания отходами кокса, масла или других веществ внутри защитного кожуха и на различных внутренних комплектующих деталях системы защитного кожуха. Соответственно, изолирующий клапан по настоящему изобретению может эксплуатироваться в частично открытом положении в течение почти неограниченного времени без влияния на показатели работы системы клапана и на ее возможности открываться и закрываться.

Предпочтительно этап демонтажа внутреннего элемента изолирующей клапанной системы дополнительно включает использование системы извлечения для извлечения первого седла и/или второго седла через пространство, создаваемое, когда верхняя крышка или нижняя крышка снимается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Перечисленные выше признаки и преимущества по настоящему изобретению должны быть уяснены из следующего описания и прилагаемой формулы изобретения, которые иллюстрируются в чертежах. Понимая, что эти чертежи показывают только типичные варианты осуществления изобретения, они не должны рассматриваться как ограничивающие его объем, изобретение должно быть описано с дополнительными спецификой и подробностями с использованием чертежей, в которых:

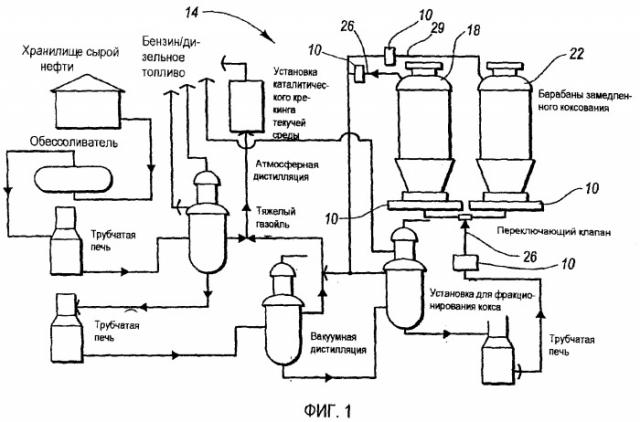

Фиг.1 показывает, в основном, пример работы установки замедленного коксования, побочные продукты переработки направляются в ряд коксовых барабанов для производства кокса, и в котором система оборудована изолирующими клапанами по настоящему изобретению;

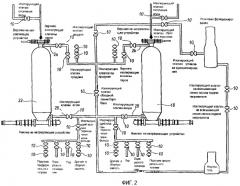

Фиг.2 показывает пример работы установки замедленного коксования и идентифицирует некоторые места установки, на которых могут использоваться клапаны по настоящему изобретению;

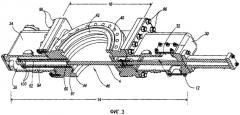

Фиг.3 показывает вид в разрезе изолирующего клапана в закрытом положении для некоторых вариантов осуществления по настоящему изобретению;

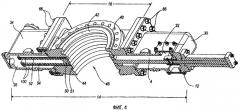

Фиг.4 показывает вид в разрезе изолирующего клапана в открытом положении для некоторых вариантов осуществления по настоящему изобретению;

Фиг.5 показывает увеличенный вид системы нижней крышки, в которой клапан находится в открытом положении;

Фиг.6 показывает вариант осуществления клапана, в котором клапан находится в закрытом положении, частично показывая нижнюю крышку;

Фиг.7A-I показывают варианты осуществления способа демонтажа внутренних комплектующих деталей клапана по настоящему изобретению;

Фиг.8А-Е показывают вариант осуществления системы для демонтажа внутренних комплектующих деталей клапана по настоящему изобретению; и

Фиг.9А-С показывают варианты осуществления изолирующей системы в открытом, частично открытом и закрытом положениях.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Должно быть совершенно понятно, что составляющие части по настоящему изобретению, которые, в общем, описываются и показываются на фигурах в этом документе, могут быть выполнены и сконструированы в широком разнообразии различных конфигураций. Поэтому следующее более подробное описание вариантов осуществления системы, устройства и способа по настоящему изобретению показанное на Фиг.1-8, не направлено на ограничение объема изобретения, заявленного в формуле изобретения, а просто представляет некоторые варианты осуществления изобретения.

Варианты осуществления изобретения должны быть лучше всего понятны с помощью ссылок на чертежи, в которых аналогичные элементы обозначены одинаковыми сквозными номерами. Хотя ссылки на чертежи и соответствующее рассмотрение следуют ниже, следующее, более подробное описание разделяется на части. Первая часть относится к общему рассмотрению технологического процесса замедленного коксования. Вторая часть относится к описанию системы изолирующих клапанов, включающей в себя разнообразные клапаны или типы клапанов, которые могут применяться в технологическом процессе замедленного коксования, а также различных способов применения системы в оборудовании замедленного коксования и подобном ему. Отмечается, что эти части не направлены никоим образом на то, чтобы быть ограничивающими, а просто даются для удобства читателя.

Для целей настоящей заявки термином «линия» обозначен трубопровод, через который течет вещество. Линия входного трубопровода с отсечкой воды, верхняя линия трубопровода паров, линия трубопровода продувки, линия трубопровода переключения модуля, линия трубопровода оборотного подогрева, линия трубопровода установки фракционирования, обходная трубопроводная линия барабана, линия трубопровода подачи насоса подачи нагревателя, линия входного трубопровода остатка, линия трубопровода манифольда переключения, линия трубопровода предварительного нагрева, линия трубопровода воды для резкого охлаждения, линия трубопровода подачи пара, линия трубопровода дренажа на сборную емкость и/или любой другой тип линий трубопроводов, через которые вещество, включающее в себя любую текучую среду, газ или твердое вещество, может проходить или проходит в технологическом процессе замедленного коксования, являются примерами трубопроводов, используемыми в настоящем изобретении.

1. Общая дискуссия по технологическому процессу замедленного коксования

В обычном технологическом процессе замедленного коксования высококипящие остатки нефти подаются в один или несколько коксовых барабанов, где они подвергаются термическому крекингу на легкие продукты и твердый остаток - нефтяной кокс. Обычные коксовые барабаны являются большими цилиндрическими сосудами, имеющими верхнюю головку и конический нижний участок с нижней головкой. Фундаментальной целью коксования является термический крекинг остатков нефти с очень высокой точкой кипения в более легкие топливные фракции. Кокс является побочным продуктом технологического процесса. Замедленное коксование является эндотермической реакцией, при которой печь подает необходимое тепло для осуществления реакции в барабане. Точный механизм является очень сложным и из всех реакций, которые происходят, выделяются только три значительных этапа: 1) частичное выпаривание и мягкое коксование исходного продукта, когда он проходит через печь; 2) крекинг паров, когда они проходят через коксовый барабан; и 3) крекинг и полимеризация тяжелой жидкости, заключенной в барабане, пока она не преобразуется в пары и кокс. Технологический процесс крайне чувствителен к температуре, при этом при разных температурах производятся разные типы кокса. Например, если температура слишком низкая, реакция коксования не идет достаточно далеко и происходит образование смолы или непрочного кокса. Если температура слишком высокая, образующийся кокс, в общем, является очень твердым и трудным для удаления из барабана с помощью гидравлического оборудования коксоудаления. Более высокая температура также повышает риск закоксовывания в трубах печи и в линии трубопровода подачи. Как указано, замедленное коксование является технологическим процессом термического крекинга, используемым на нефтеперерабатывающих заводах для обогащения и превращения нефтяного остатка в потоки жидкой и газообразной продукции, оставляющие после себя твердый концентрированный углеродный материал, или кокс. Печь используется в технологическом процессе, чтобы достичь температур термического крекинга, которые находятся в диапазоне выше 1000°F. При коротком времени нахождения в печи коксование загружаемого материала «замедляется», пока он не достигнет больших коксовых барабанов ниже по потоку нагревателя. При нормальной работе имеется два коксовых барабана, чтобы, когда один наполняется, другой мог очищаться от изготовленного кокса.

В обычном технологическом процессе переработки нефти может производиться несколько различных физических структур нефтяного кокса. Ими являются кокс в виде сферических частиц, губчатый коксе, и/или игольчатый кокс (вместе называемые в этом документе «кокс»), каждая из которых различается по физической структуре и химическим свойствам. Эти физические структуры и химические свойства также служат для определения конечного использования материала. Производимый кокс находит несколько вариантов применения, некоторые из которых включают в себя топливо для сжигания, материал со способностью кальцинироваться для использования в алюминиевой, химической или сталелитейной промышленности или с возможностью газифицироваться, для производства пара, электроэнергии или газового исходного продукта для нефтехимической промышленности.

Для производства кокса исходный продукт загрузки для замедленного коксования получается из сырой нефти, поставляемой на нефтеперерабатывающий завод, и проходит через ряд этапов технологического процесса и, в конце концов, загружается в один из нескольких коксовых барабанов, используемых для производства кокса. Базовая схема технологического процесса показана на Фиг.1, на которой показаны два коксовых барабана. Технологический процесс замедленного коксования обычно содержит периодически-непрерывный режим технологического процесса, что означает, что технологический процесс продолжается или является непрерывным, поскольку поток загрузки, приходящий от печи, меняется для наполнения между двумя или несколькими коксовыми барабанами. Как упомянуто, в то время как один барабан подключен к линии загрузки кокса, другой отпаривается, охлаждается, из него удаляется кокс и он готовится к приему новой партии. В прошлом этот процесс считался крайне трудоемким и отнимавшим много времени, когда выполнение каждого такого этапа периодически-непрерывного технологического процесса занимало приблизительно 12-20 часов. По существу, горячие масла, или «остаток», как его обычно называют, подаются из трубчатой печи в один из коксовых барабанов системы. Масло крайне горячее и производит горячие пары, которые конденсируются на более холодных стенках коксового барабана. По мере того как барабан наполняется, большое количество жидкости проходит вниз по стенкам барабана в кипящий турбулентный бассейн внизу. По мере того как этот процесс продолжается, горячий остаток и конденсирующиеся пары заставляют стенки барабана нагреваться. Это, естественно, в свою очередь, заставляет остаток производить меньше и меньше конденсирующихся паров, что, в конечном итоге, заставляет жидкость внизу коксового барабана начинать нагреваться до температур коксования. Через некоторое время в коксовом барабане образуется основной канал и с течением времени жидкость над накопленным коксом сокращается и превращается в смолу вязкого типа. Эта смола продолжает попытки пройти обратно в основной канал, который может коксоваться сверху, заставляя, тем самым, канал разветвляться. Этот процесс идет по всему коксовому барабану, пока барабан не станет полным с бассейном, медленно превращающимся в твердый кокс. Когда первый коксовый барабан заполняется, питание горячим маслом переключается на второй коксовый барабан, а первый коксовый барабан изолируется, пропаривается для удаления остаточных углеводородов, охлаждается наполнением водой, открывается и затем осуществляется коксоудаление. Этот циклический процесс повторяется снова и снова при изготовлении кокса. Технологический процесс удаления кокса является процессом, используемым, чтобы убрать кокс из барабана по завершении процесса коксования. Вследствие формы коксового барабана кокс накапливается и прикрепляется в области фланцев или других деталей, используемых для закрывания отверстий в коксовом барабане во время процесса изготовления. Для коксоудаления из барабана, в первую очередь, эти фланцы или детали должны быть демонтированы или перемещены. В случае с фланцевой системой, когда коксовый барабан наполняется, в нем сбрасывается давление до атмосферного и откручиваются болты верхнего фланца (обычно фланец диаметром 4 фута), и он демонтируется для обеспечения размещения гидравлического устройства резки кокса. После того как охлаждающая вода спускается из сосуда, откручиваются болты нижнего фланца (обычно фланец диаметром 7 футов) и он демонтируется. Этот процесс известен, как высвобождение головы, поскольку в нем удаляется или высвобождается головная часть кокса, которая накапливается на поверхности фланца. Когда фланцы демонтированы, кокс удаляется из барабана бурением направляющего отверстия от верха до низа слоя кокса с использованием гидромонитора. Затем основной массив кокса, оставшийся в коксовом барабане, режется на части, которые отпадают снизу в сборный бункер, например бункер на железнодорожной тележке и т.п. Затем шлак осушается, дробится и отправляется на склад кокса или отгрузочное сооружение.

2. Изолирующая клапанная система установки замедленного коксования по настоящему изобретению

Хотя настоящее изобретение предполагается использовать для изолирующих клапанов в системе установок замедленного коксования, или, вместо этого, изолирующую систему по настоящему изобретению можно использовать для управления потоком веществ, включающих в себя любые текучие среды, твердые вещества и/или газы в любой момент эксплуатации установки замедленного коксования, специалист обычного уровня техники должен понимать, что клапан, рассмотренный и описанный в этом документе, может быть также сконструирован и использован в другом оборудовании, где есть необходимость управления перемещением веществ, включающих в себя текучие среды, твердые вещества и/или газы.

Описание раскрывает систему клапана и способ изолирования потока субстанции во время технологического процесса замедленного коксования. Поскольку настоящее изобретение выполнено специально с возможностью использования в процессе коксования, следующее рассмотрение должно специально относиться к этой области производства. Однако есть возможность предусмотреть, что настоящее изобретение может выполняться, чтобы иметь возможность являться составной частью других технологических процессов производства различных элементов или побочных продуктов, кроме кокса, и такие процессы следует рассматривать внутри объема этой заявки. Перед изложением специфики по настоящему изобретению следует заметить, что система и способ по настоящему изобретению разработаны, чтобы иметь или обладать значительными функциональными, эксплуатационными и по безопасности преимуществами перед ранее разработанными конструкциями и системами. Это следует помнить при чтении следующего подробного описания.

Согласно настоящему изобретению создаются устройства и системы изолирующих клапанов для изолирования потока вещества из одного места в другое через линию трубопровода при работе установки замедленного коксования, содержащие первое седло, второе седло, совмещенное по оси с упомянутым первым седлом, заслонку, основной корпус, имеющий проходное отверстие, выполненное с размером с возможностью совмещения с проходным отверстием упомянутой линии трубопровода, с которой упомянутый основной корпус соединяется; верхнюю и нижнюю крышки, соединенные с упомянутым основным корпусом, с которого упомянутые крышки могут демонтироваться для замены частей клапана без отделения основного корпуса от линии трубопровода; и пластину, расположенную внутри крышки, причем пластину, содержащую плоскую поверхность, которая находится в контакте с поверхностью заслонки.

Некоторые варианты осуществления по настоящему изобретению содержат а) изолирующий клапан, соединенный с линией трубопровода, эксплуатирующийся с установкой замедленного коксования, где упомянутая линия трубопровода может быть линией трубопровода подачи остатка на вход, линией трубопровода паров и/или различными другими линиями трубопроводов, использующимися при эксплуатации установки замедленного коксования для перемещения веществ из одного места в другое, причем клапан содержит 1) основной корпус, имеющий размер проходного отверстия, для совмещения с линией трубопровода, когда упомянутый изолирующий клапан с ним соединяется; 2) затвор клапана, функционально опирающийся на основной корпус, в котором затвор клапана имеет возможность приведения в действие для перемещения вперед и назад между открытым и закрытым положением относительно проходного отверстия изолирующего клапана и окна линии трубопровода; 3) средство крепления затвора изолирующего клапана; а) контакт между затвором клапана и средством крепления затвора клапана, который способствует герметизации клапана, причем контактное уплотнение дополнительно функционирует, срезая любой материал кокса или побочных продуктов, накопившийся около изолирующего клапана, тем самым эффективно очищая изолирующий клапан при приведении в действие затвора клапана; и б) средство приведения в действие затвора клапана; 4) верхнюю и нижнюю крышки, соединенные с упомянутым основным корпусом, причем упомянутые крышки могут демонтироваться для замены частей клапана без отделения главного корпуса от линии трубопровода; и одну или несколько пластин, расположенных внутри крышек, причем пластины (пластин), содержащие плоскую поверхность, которая может находиться в контакте с одной или несколькими поверхностями заслонки.

Изолирующий клапан по настоящему изобретению может быть соединен с любыми линиями трубопроводов при работе установки замедленного коксования. Примерами некоторых вариантов осуществления по настоящему изобретению являются изолирующий клапан отсечения воды, изолирующий клапан верхних паров, изолирующий клапан продувки, изолирующий клапан модуля, изолирующий клапан обратного нагрева, изолирующий клапан установки фракционирования, изолирующий клапан обходного трубопровода барабана, изолирующий клапан выкидной линии насоса подачи нагревателя, изолирующий клапан входа, изолирующий клапан переключения манифольда, изолирующий клапан предварительного подогрева, изолирующий клапан воды резкого охлаждения, изолирующий клапан пара, изолирующий клапан дренажа в сборную емкость.

В некоторых вариантах осуществления изобретения изолирующий клапан может соединяться с участками линий и изолировать участки линий при работе установки замедленного коксования во многом сходно с тем, как соединяются обычные изолирующие клапаны. Следующее рассмотрение относится к использованию изолирующих клапанов в отношении линий трубопроводов подачи остатка и линий паров. Однако, как ранее отмечалось, изолирующие клапаны по настоящему изобретению могут использоваться во многих случаях при эксплуатации установки замедленного коксования. Соответственно, ограничение следующего рассмотрения использования по настоящему изобретению в линиях подачи остатка и в линиях паров направлено на лучшее разъяснение и упрощение следующего рассмотрения и не направлено на ограничение объема практического применения по настоящему изобретению. Клапаны по настоящему изобретению могут использоваться во всех вышеупомянутых случаях при эксплуатации установки замедленного коксования, во многих других случаях при эксплуатации установки замедленного коксования и могут использоваться в качестве изолирующих клапанов в системах, не связанных с эксплуатацией установки замедленного коксования.

В некоторых вариантах осуществления изобретения изолирующий клапан оборудуется затвором клапана, который регулирует закрытие и открытие линии трубопровода, например линии трубопровода подачи остатка на вход и/или линии трубопровода паров, или регулирует закрытие и открытие линии трубопровода, например линии трубопровода подачи остатка на вход и/или линии трубопровода паров, и связанной с ней пропускной способностью трубопровода. Когда изолирующий клапан находится в закрытом положении, он перекрывает поток вещества через линию трубопровода. Следовательно, например, в закрытом положении изолирующий клапан блокирует поток остатка в коксовый барабан и/или блокирует перемещение легких фракций/пара/газа на вход ректификационной колонны.

Когда изолирующий клапан установлен на линии трубопровода и переведен в открытое положение, веществу предоставляется возможность перемещения по линии. Например, когда изолирующий клапан, установленный на линии трубопровода подачи остатка, перемещается в открытое положение исполнительным механизмом, остатку предоставляется возможность протекать через линию трубопроводов подачи и начинать наполнение сосуда кокса. Когда изолирующий клапан, установленный на линии трубопровода паров, перемещается в открытое положение исполнительным механизмом, легким фракциям, выделяющимся во время процесса крекинга, включающим в себя пар и газ, предоставляется возможность перемещения из сосуда через линию паров и вхождения в ректификационную колонну. В некоторых вариантах осуществления изобретения это действие открытия дополнительно функционирует, срезая кокс или другую грязь, накопившуюся на клапане или около окна, тем самым эффективно предоставляя возможность изолирующему клапану повторно открываться и закрываться и удерживать уплотнение. Соответственно, клапан по настоящему изобретению предоставляет возможность надежного его использования в течение продолжительного времени без существенного снижения показателей работы.

Преимуществом некоторых вариантов осуществления по настоящему изобретению является их способность создания простой и при этом эффективной системы изолирующего клапана, содержащего изолирующий клапан, имеющий затвор клапана с возможностью перемещения, который перемещается вперед и назад относительно средства крепления затвора клапана для изолирования потока вещества, включающего в себя остаток/газ/пар и/или другие вещества и текучую среду. В некоторых вариантах осуществления изобретения один клапан предоставляет возможность заменить два клапана на линии трубопровода. В частности, системы изолирования предшествующего уровня техники обычно используют двойную систему блокирования и стравливания, которая требует использования двух клапанов. Преимущество некоторых вариантов осуществления по настоящему изобретению включает в себя потенциальную возможность настоящего клапана заменить два клапана, ранее устанавливавшиеся на линии трубопровода, где применялся способ двойной системы блокирования и стравливания. Системы предшествующего уровня техники обычно использовали двойные системы блокирования и стравливания как средство гарантировать показатели работы уплотнения, образованного клапанами. Некоторые варианты осуществления по настоящему изобретению гарантируют показатели работы использованием одного или обоих из следующего: более сложный клапан, который не допускает снижения показателей работы со временем; и включение в состав оборудования контроля показателей работы с обратной связью, предоставляя оператору возможность гарантировать показатели работы уплотнения в любое заданное время. Соответственно, упрощается процесс изолирования потока вещества через линию трубопровода.

Другим преимуществом некоторых вариантов осуществления настоящего изолирующего клапана является возможность его использования в различных точках для управления установкой замедленного крекинга. Например, изолирующий клапан может использоваться для регулирования потока в линиях трубопроводов паров, проходящих от верха коксового барабана к низу ректификационной колонны, в линиях трубопроводов подачи остатка на вход, а также размещаться на других позициях повсеместно для управления установкой замедленного крекинга. Например, изолирующий клапан по настоящему изобретению может использоваться для изолирования потока воды в линию трубопровода ствола дренирования; для изолирования потока газов или текучей среды через линию трубопровода продувки, прикрепленную к верхним линиям трубопроводов паров. В некоторых вариантах осуществления по настоящему изобретению изолирующий клапан может использоваться для изолирования потока газов или текучей среды через линию трубопровода обратного подогрева или действовать как клапан в линии трубопровода изолирования модуля. В дополнительных вариантах осуществления по настоящему изобретению клапан может использоваться для изолирования потока вещества через обходную линию трубопровода барабана, линию трубопровода переключения манифольда, линию трубопровода предварительного нагрева, линию трубопровода воды резкого охлаждения, линию трубопровода пара, линию трубопровода дренирования на сборную емкость и любых других линий трубопровода, используемых в работе установки замедленного коксования.

Клапан по настоящему изобретению обладает возможностью изолирования газов и горячих жидкостей, особенно тех, которые используются в операциях коксования. Соответственно, в некоторых вариантах осуществления клапана по настоящему изобретению дают эффект, предоставляя надежное продолжительное изолирование потока без снижения показателей работы. В некоторых вариантах осуществления изобретения поддержание высоких показателей работы в течение продолжительного времени улучшается признаками изобретения, включающими в себя контакт между седлами и заслонкой, который действует для удаления любых отложений на внутренних деталях системы клапана. В системах предшествующего уровня техники вероятность нарастания замасливания или закоксовывания требовала частых разборок и поэтому демонтажа изолирующих клапанов с данной линии трубопровода. Поскольку седла в некоторых вариантах осуществления по настоящему изобретению находятся в контакте с заслонкой таким способом, что с заслонки и седел клапана удаляются отходы и/или нарастающий кокс, поддерживаются высокие показатели работы в течение продолжительного времени.

Дополнительно, в некоторых вариантах осуществления по настоящему изобретению основной корпус клапана соединяется с верхней и ни