Устройства и способы для импульсного электротермического и теплоаккумулирующего отсоединения льда

Иллюстрации

Показать всеУстройство для импульсного электротермического отсоединения льда содержит по меньшей мере одну трубку для хладагента холодильного устройства, охлаждающие ребра, которые находятся в тепловом контакте с трубками для хладагента, при этом трубки и/или ребра образуют резистивный нагреватель и по меньшей мере выключатель для подачи электроэнергии на резистивный нагреватель, который генерирует теплоту для отсоединения льда от трубок и/или ребер. Использование данной группы изобретений позволяет затрачивать минимум энергии на удаление льда с поверхности холодильника. 11 н. и 38 з.п. ф-лы, 35 ил.

Реферат

Перекрестные ссылки на связанные заявки (РСТ)

В настоящей заявке испрашивается приоритет по предварительным заявкам на патент США №№ 60/646394, поданной 24 января 2005 г., 60/646932, поданной 25 января 2005 г., № 60/739506, поданной 23 ноября 2005 г.

Предпосылки создания изобретения

На холодных поверхностях в присутствии водяных паров или жидкости может накапливаться лед и иней. Для поддержания поверхностей в чистоте, (например, для улучшения теплопереноса, тягового усилия или аэродинамических свойств) желательно удалять такой лед или иней или собирать их для дальнейшего использования. В большинстве задач, связанных с холодильной техникой, на удаление льда с поверхностей желательно затрачивать минимум энергии.

Сущность изобретения

Согласно одному варианту настоящего изобретения, устройство для импульсного электротермического отсоединения льда содержит одну или более трубку для хладагента и ребра холодильного устройства. Ребра находятся в тепловом контакте с трубками для хладагента. Трубки и/или ребра образуют резистивный нагреватель. Через один или более выключателей на резистивный нагреватель может подаваться электроэнергия, генерирующая теплоту для отсоединения льда от трубок и/или ребер. Резистивный нагреватель может быть сформирован из более чем одной секции нагревателя и выключатели можно сконфигурировать так, чтобы подавать электроэнергию на секции нагревателя индивидуально.

В другом варианте импульсное электротермическое устройство для отсоединения льда содержит одну или более трубку хладагента холодильного устройства. Эта одна или более трубка образует резистивный нагреватель. Один или более выключатель может подавать электроэнергию на нагреватель для генерирования теплоты для отсоединения льда от трубок.

В другом варианте предлагается способ отсоединения льда от трубок хладагента и/или охлаждающих ребер холодильного устройства. Способ содержит шаги, при которых накапливают лед на трубках хладагента и/или охлаждающих ребрах во время нормального режима охлаждения и подают импульс электроэнергии на трубки и/или на ребра для отсоединения льда.

В другом варианте импульсное электротермическое устройство для отсоединения льда содержит трубку ледогенератора с одной или более областью нарастания льда. Один или более палец и/или трубка хладагента отводят теплоту от каждой области нарастания льда. В трубку ледогенератора вводят воду так, что по меньшей мере часть воды замерзает, образуя лед в области нарастания льда. Источник питания периодически подает импульс электроэнергии на трубку или на нагреватель, находящийся в тепловом контакте с трубкой, растаивая по меньшей мере граничный слой льда для отсоединения льда от трубки.

В другом варианте импульсное электротермическое устройство для отсоединения льда содержит более чем одну трубку ледогенератора. Хладопроводы и/или трубки хладагента отводят теплоту от областей нарастания льда в каждой трубке ледогенератора. В каждую трубку ледогенератора вводят воду так, что по меньшей мере часть воды замерзает, образуя лед в областях нарастания льда. Источник питания периодически подает импульс электроэнергии на каждую трубку, оттаивая по меньшей мере граничный слой льда для отсоединения льда от трубок.

В другом варианте импульсное электротермическое устройство для отсоединения льда содержит одну или более трубку для хладагента, находящуюся в тепловом контакте с плитой испарителя. Один или более нагреватель расположен рядом с плитой испарителя и между трубками для хладагента. Нагреватели выполнены с возможностью преобразования электрической энергии в теплоту так, что лед отсоединяется от плиты испарителя.

В другом варианте импульсное электротермическое устройство для отсоединения льда содержит одну или более трубку для хладагента, находящуюся в тепловом контакте с плитой испарителя. Нагреватель расположен между трубками для хладагента и плитой испарителя. Нагреватель выполнен с возможностью преобразования электрической энергии в теплоту так, что лед отсоединяется от плиты испарителя.

В другом варианте морозильная установка выполнена как теплоаккумулирующая система ледогенератора. Морозильная установка содержит компрессор и конденсатор для рассеивания отходящей теплоты и хладагент, циркулирующий через компрессор, конденсатор и трубку для хладагента. Трубка для хладагента находится в тепловом контакте с плитой испарителя. Бак, установленный после компрессора и перед конденсатором, переносит теплоту от хладагента в нагревающую жидкость. Нагревающая жидкость периодически протекает через нагревательную трубку, находящуюся в тепловом контакте с плитой испарителя, отсоединяя лед от плиты испарителя.

В другом варианте предлагается способ отсоединения льда от трубки для хладагента, охлаждающих ребер и/или плиты испарителя холодильной установки. Теплота переносится от хладагента в нагревающую жидкость во время режима генерирования льда или охлаждения. Нагревающая жидкость протекает через нагревательные трубки, находящиеся в тепловом контакте с по меньшей мере одним элементом из следующих: трубка для хладагента, охлаждающее ребро или плита испарителя для отсоединения льда.

В другом варианте импульсное электротермическое устройство для отсоединения льда содержит теплообменник, имеющий трубку для хладагента, находящуюся в тепловом контакте с поверхностями теплообменника. Источник питания электрически подключается к теплообменнику для импульсного нагрева.

Краткое описание чертежей

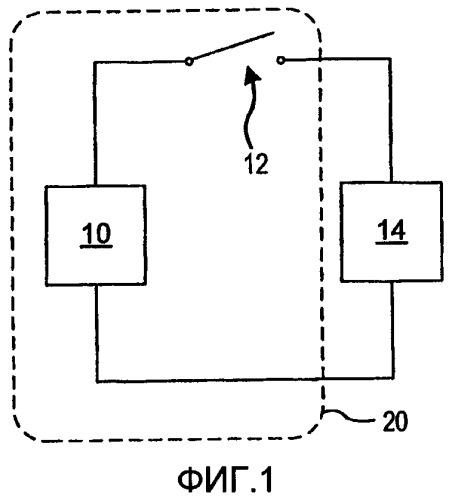

Фиг.1 - схематическое изображение варианта импульсного электротермического устройства для отсоединения льда по настоящему изобретению.

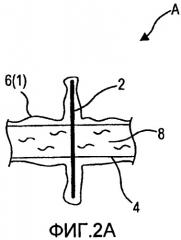

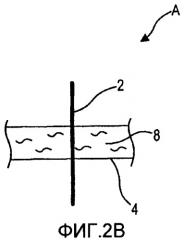

Фиг.2А и 2В - показывают участок А импульсного электротермического устройства для отсоединения льда по фиг.1.

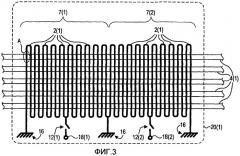

Фиг.3 - схематическое изображение варианта импульсного электротермического устройства для отсоединения льда по настоящему изобретению.

Фиг.4 - схематическое изображение варианта импульсного электротермического устройства для отсоединения льда по настоящему изобретению.

Фиг.5 - схематическое изображение варианта импульсного электротермического устройства для отсоединения льда по настоящему изобретению.

Фиг.6 - блок-схема процесса отсоединения льда от трубок для хладагента по варианту настоящего изобретения.

Фиг.7 - вариант теплообменника с набором ребер, установленных на трубки.

Фиг.8 - поперечное сечение узла трубки и ребра.

Фиг.9 - график, иллюстрирующий длину рассеяния теплоты относительно времени для чистого алюминия при комнатной температуре.

Фиг.10 - график, иллюстрирующий изменение температуры во времени для алюминиевого теплообменника, на который (а) подается нагревающий импульс во время работы и (b) подается нагревающий импульс при выключенном охлаждающем насосе и вентиляторах.

Фиг.11 - вид в перспективе теплообменника, выполненного как импульсная система для отсоединения льда по варианту настоящего изобретения.

Фиг.12 - вид сверху теплообменника по фиг.11, с намерзшим льдом и с соединениями с источником питания и выключателем.

Фиг.13 - теплообменник, выполненный как импульсная система для отсоединения льда по варианту настоящего изобретения.

Фиг.14 - сечение теплообменника по фиг.13.

Фиг.15 - гофрированный теплообменник, выполненный в виде импульсной системы для отсоединения льда по варианту настоящего изобретения.

Фиг.16 - сечение шайб из фольги, скрепленных для образования трубки для хладагента.

Фиг.17 - сечение шайб из фольги, прикрепленных к прямой трубке для образования трубки для хладагента.

Фиг.18 - другой тип гофрированного теплообменника, выполненного как импульсная система для отсоединения льда по варианту настоящего изобретения.

Фиг.19 - другой тип гофрированного теплообменника, выполненного как импульсная система для отсоединения льда по варианту настоящего изобретения.

Фиг.20 - импульсное электротермическое устройство для отсоединения льда, выполненное как трубчатый ледогенератор по варианту настоящего изобретения.

Фиг.21 - импульсное электротермическое устройство для отсоединения льда, выполненное как трубчатый ледогенератор по варианту настоящего изобретения.

Фиг.22 - часть трубчатого ледогенератора по фиг.20.

Фиг.23 - часть трубчатого ледогенератора по фиг.21.

Фиг.24 - сечение импульсного электротермического устройства для отсоединения льда, выполненного как трубчатый ледогенератор по варианту настоящего изобретения.

Фиг.25 - более детальный вид варианта части трубчатого ледогенератора по фиг.24.

Фиг.26 - сечение трубчатого ледогенератора по фиг.24.

Фиг.27 - сечение иллюстративного импульсного электротермического устройства для отсоединения льда, выполненного как ледогенератор по варианту настоящего изобретения.

Фиг.28 - более детальный вид устройства по фиг.27.

Фиг.29 - сечение иллюстративного импульсного электротермического устройства для отсоединения льда, выполненного как ледогенератор по варианту настоящего изобретения.

Фиг.30 - более детальный вид устройства по фиг.29.

Фиг.31 - схематический вид элементов морозильной установки, содержащей аккумулятор теплоты для отсоединения льда по варианту настоящего изобретения.

Фиг.32 - сечение плиты испарителя, показанной на фиг.31.

Фиг.33 - схематический вид элементов морозильной установки, содержащей аккумулятор теплоты для отсоединения льда по варианту настоящего изобретения.

Фиг.34 - теплоаккумулирующее устройство для отсоединения льда.

Фиг.35 - блок-схема процесса эксплуатации морозильного устройства, в котором применяется сбор льда с аккумулированием теплоты.

Подробное описание чертежей.

Теплообменники служат для переноса теплоты между тепловыми массами. В теплообменниках одной конструкции рядом с поверхностями теплообменника циркулирует воздух, который охлаждается циркулирующим хладагентом; воздух отдает теплоту хладагенту. Когда температура хладагента достаточно низка, на поверхностях может образоваться лед, ухудшающий теплообмен между поверхностями и воздухом. Такой лед желательно удалить с минимумом дополнительной теплоты, поскольку нагреваемую поверхность вновь требуется охладить, чтобы возобновить теплообмен с воздухом.

На фиг.1 схематически показано импульсное электротермическое устройство 20 для отсоединения льда. Устройство 20 содержит нагреватель 10 и выключатель 12, который управляет подачей электроэнергии от источника 14 питания к нагревателю 10. В других вариантах источник питания может быть частью устройства 20. Устройство 20 предназначено для отсоединения льда от одной или более поверхности, как более подробно описано ниже. В настоящем описании термин "отсоединение" может означать отсоединение льда от одной или более поверхности путем таяния по меньшей мере граничного слоя льда или он может означать полное таяние и/или испарение льда.

На фиг.2А показана часть А импульсного электротермического устройства 20 (см. фиг.3, фиг.4) для отсоединения льда. Холодильное устройство (не показано), содержащее устройство 20, обеспечивает протекание хладагента 8 по трубке 4. Охлаждающее ребро 2 находится в тепловом контакте с трубкой 4 для содействия теплообмену. На поверхностях трубки 4 и/или ребра 2 из водяного пара может конденсироваться лед 6(1). Лед 6(1) ухудшает теплообмен. Устройство 20 периодически отсоединяет лед 6(1) от поверхностей трубки 4 и/или ребра 2, тем самым повышая эффективность охлаждения. На фиг.2В показана часть А после отсоединения льда от трубки 4 и ребра 2.

На фиг.3 показано импульсное электротермическое устройство 20(1) для отсоединения льда. Фиг.3 может быть не в масштабе. Хладагент 8 (см. фиг.2А, 2В) течет по трубкам 4(1) для хладагента; охлаждающие ребра 2(1), находящиеся в тепловом контакте с трубками 4(1), способствуют переносу теплоты в хладагент. Трубки 4(1) для хладагента и охлаждающие ребра 2(1) могут быть выполнены, например, из меди, алюминия и сплавов на их основе. Позицией А обозначена часть А, показанная на фиг.2А и 2В. Лед 6(1) (см. фиг.2А, 2В) может нарастать и на трубках 4(1) для хладагента и на охлаждающих ребрах 2(1). В устройстве 20(1) ребра 2(1) являются примером нагревателя 10 по фиг.1. На фиг.3 позицией 2(1) обозначены лишь несколько ребер для упрощения иллюстрации. Ребра 2(1) являются электропроводными и соединены змейкой, как показано на чертеже, между выключателями 12(1) и 12(2) и землей 16. Трубки 4(1) могут быть из изолирующего или электропроводного материала, но если трубки 4(1) выполнены из электропроводного материала, они по существу электрически изолированы от ребер 2(1). Электрическую изоляцию между трубками 4(1) и ребрами 2(1) можно обеспечить, например, поместив материал, например оксид металла (т.е., анодированное покрытие), полимер, композитный материал и/или другой диэлектрик, между трубками 4(1) и ребрами 2(1). Ребра 2(1) образуют секции 7(1) и 7(2) нагревателя.

Когда необходимо отсоединить лед, выключатели 12(1) и/или 12(2) закрывают, подавая электроэнергию, присутствующую на клеммах 18(1) и 18(2) соответственно на секции 7(1) и/или 7(2) нагревателя. Электроэнергия на ребрах 2(1) генерирует теплоту, отсоединяя лед 6(1). В устройстве 20(1) трубки 4(1) нагреваются не непосредственно (т.е. электричеством), но лед отсоединяется от трубок 4(1), поскольку трубки 4(1) нагреваются через тепловой контакт с ребрами 2(1). Расположение ребер 2(1) в виде двух секций 7(1) и 7(2) нагревателя приведено только для примера. Следует понимать, что в других вариантах ребра могут быть расположены в виде единственной секции нагревателя или в виде более чем двух секций нагревателя.

Холодильное устройство, содержащее импульсное электротермическое устройство 20(1) для отсоединения льда, может откачивать хладагент 8 из трубок 4(1) перед отсоединением льда путем перекрытия клапана, соединенного с источником хладагента, но оставляя включенным охлаждающий компрессор. Удаление хладагента из трубок 4(1) перед отсоединением льда может быть полезным, поскольку теплота, генерируемая во время отсоединения льда, воздействует только на тепловую массу трубок 4(1) и ребер 2(1) и теплота не теряется на нагрев хладагента. Отсутствие необходимости нагревать хладагент ускоряет отсоединение льда и уменьшает количество теплоты, которое нужно затратить на это, тем самым уменьшая мощность, необходимую для повторного охлаждения хладагента, когда охлаждение возобновится.

Понятно, что другие процессы, проходящие в холодильном или морозильном устройстве, использующем устройство 20(1), могут координироваться с отсоединением льда. Например, если в холодильном или морозильном устройстве используются вентиляторы для переноса теплоты на устройство 20(1), эти вентиляторы могут отключаться во время отсоединения льда. Если отдельные вентиляторы расположены рядом с секциями (например, секциями 7(1) или 7(2)), на которых производится отсоединение льда, то вентиляторы, расположенные рядом с секциями, на которых производится отсоединение льда, могут отключаться, а остальные вентиляторы могут продолжать работать.

На фиг.4 показано импульсное электротермическое устройство 20(2) для отсоединения льда. Фиг.4 может быть не в масштабе. Хладагент 8 (см. фиг.2А, 2В) течет по трубке 4(2) для хладагента; охлаждающие ребра 2(2), находящиеся в тепловом контакте с трубкой 4(1), способствуют переносу теплоты в хладагент. Для упрощения иллюстрации на фиг.4 лишь несколько ребер обозначено позицией 2(2). Трубка 4(2) для хладагента и охлаждающие ребра 2(2) могут быть выполнены, например, из меди, алюминия и сплавов на их основе. Позицией А обозначена часть А, показанная на фиг.2А и 2В. Лед 6(1) (см. фиг.2А, 2В) может нарастать и на трубке 4(2) для хладагента и на охлаждающих ребрах 2(2). В устройстве 20(2) примером нагревателя 10 по фиг.1 является трубка 4(2). Трубка 4(2) включена между выключателями 12(3), 12(4) и 12(5) и землей 16. Ребра 2(2) могут быть выполнены из изолирующего или электропроводного материала, но если они выполнены из электропроводного материала, ребра 2(2) по существу электрически изолированы от трубки 4(2). Электрическую изоляцию между трубкой 4(2) и ребрами 2(1) можно обеспечить, например, поместив материал, например оксид металла (т.е., анодированное покрытие), полимер, композитный материал и/или другой диэлектрик, между трубками 4(1) и ребрами 2(1). Трубка 4(2) образует секции 7(3), 7(4) и 7(5) нагревателя.

Когда необходимо отсоединить лед, выключатели 12(3), 12(4) и/или 12(5) закрывают, подавая электроэнергию, присутствующую на клемме 18(3), на секции 7(3), 7(4) и/или 7(5) нагревателя, соответственно. Электроэнергия генерирует теплоту в трубке 4(2), отсоединяя лед 6(1). В устройстве 20(2) ребра нагреваются не непосредственно (т.е. электричеством), но лед отсоединяется от ребер 2(2), поскольку ребра 2(2) находятся в тепловом контакте с трубкой 4(2). Конфигурация трубки 4(2) в виде трех секций 7(3), 7(4) и 7(5) нагревателя приведена лишь для примера, следует понимать, что в других вариантах трубка может иметь больше или меньше чем три секции нагревателя.

Как и в устройстве 20(1), описанном выше, холодильное устройство, которое содержит устройство 20(2), может откачивать хладагент 8 перед отсоединением льда, чтобы не тратить теплоту на нагрев хладагента. В одном варианте, поскольку трубка 4(2) разделена на секции 7(3), 7(4) и 7(5), можно установить клапаны и трубки, которые позволят хладагенту продолжать течь через те секции, которые не размораживаются, и изолировать размораживаемые секции и/или откачать из них хладагент. Понятно, что другие функции холодильного или морозильного устройства, в котором применяется устройство 20(2) (например, вентиляторы, описанные выше в связи с устройством 20(1)) могут быть скоординированы с отсоединением льда.

В другом варианте устройство 20(2) может отсоединять лед по секциям так, что порядок этих секций "следует" за движением хладагента по трубке 4(2). Например, в варианте по фиг.4, хладагент может нормально последовательно двигаться через секции 7(3), 7(4) и 7(5). Скорость, с которой хладагент движется по трубке 4(2) можно определить из конструкции холодильного устройства, которое содержит устройство 20(2). В то время как хладагент нормально течет по трубке 4(2), устройство 20(2) может подавать первый импульс электроэнергии на секцию 7(3). Длительность первого импульса достаточна для отсоединения льда от секции 7(3). Хладагент в секции 7(3) поглотит часть теплоты, сгенерированной первым импульсом. Затем, устройство 20(2) может подать второй импульс электроэнергии на секцию 7(4) после задержки, которая определяется исходя из известной скорости, с которой хладагент течет по трубке 4(2). Поэтому хладагент, который находился в секции 7(3) во время первого импульса, во время второго импульса находится в секции 7(4). Теплота, поглощенная хладагентом в секции 7(3) во время первого импульса, помогает нагреть секцию 7(4) во время второго импульса и может позволить сократить длительность второго импульса, которая необходима для отсоединения льда от секции 7(4). Устройство 20(2) может затем подать третий импульс электроэнергии на секцию 7(5) после задержки, определенной исходя из известной скорости движения хладагента по трубке 4(2). Поэтому хладагент, который находился в секции 7(4) во время второго импульса, во время третьего импульса находится в секции 7(5). Теплота, поглощенная хладагентом в секциях 7(3) и 7(4) во время первого и второго импульсов, помогает нагреть секцию 7(5) во время третьего импульса и может позволить сократить длительность второго импульса, которая необходима для отсоединения льда от секции 7(5). Понятно, что шаги описанного способа могут повторяться для любого количества секций, по которым последовательно течет хладагент.

На фиг.5 показано импульсное электротермическое устройство 20(3) для отсоединения льда. Фиг 5. может быть не в масштабе. Хладагент 8 (см. фиг.2А, фиг. 2В) проходит по трубке 4(3) для хладагента. Охлаждающие ребра 2(3), находящиеся в тепловом контакте с трубкой 4(3), способствуют переносу теплоты в хладагент. На фиг.5 лишь несколько ребер обозначены позицией 2(3) для упрощения иллюстрации. Трубка 4(3) для хладагента и охлаждающие ребра 2(3) могут быть выполнены, например, из меди, алюминия и сплавов на их основе. Позицией А обозначена часть А, показанная на фиг.2А и 2В. Лед 6(1) (см. фиг.2А, 2В) может нарастать и на трубке 4(3) для хладагента и на охлаждающих ребрах 2(3). В устройстве 20(3) примером нагревателя 10 по фиг.1 является трубка 4(3). Трубка 4(3) включена между выключателями 12(6), 12(7) и 12(8) и землей 16 для формирования секций 7(6), 7(7) и 7(8) нагревателя. Ребра 2(3) могут быть выполнены из изолирующего или электропроводного материала, но если они выполнены из электропроводного материала, ребра 2(3) могут быть электрически соединены с трубкой 4(3), но ребра 2(3) соединены только с общей секцией нагревателя и, следовательно расположены по существу в эквипотенциальных точках в секции нагревателя. При необходимости отсоединить лед выключатели 12(6), 12(7) и/или 12(8) закрывают, подавая электроэнергию, которая присутствует на клемме 18(4), соответственно на секции 7(6), 7(7) и/или 7(8) нагревателя. Электроэнергия генерирует теплоту в трубке 4(3), отсоединяя лед. В устройстве 20(3) электрическое нагревание ребер 2(3) может происходить лишь попутно, поскольку через ребра 2(3) проходит немного электроэнергии, даже если они выполнены из электропроводного материала и соединены с трубкой 4(3). Лед на ребрах 2(3) отсоединяется (т.е. или рыхлится, или полностью тает и/или испаряется, как описано со ссылками на фиг.1) в первую очередь потому, что ребра 2(3) нагреваются в результате теплового контакта с трубкой 4(3). Форма трубки 4(3) в виде трех секций 7(6), 7(7) и 7(8) приведена лишь для примера. Понятно, что в других вариантах трубка может иметь большее или меньшее количество секций нагревателя.

Как и холодильные устройства, содержащие устройства 20(1) и 20(2), холодильное устройство, содержащее устройство 20(3), может откачивать хладагент перед отсоединением льда во избежание потерь теплоты на нагрев хладагента. Альтернативно, поскольку секции 7(6), 7(7) и 7(8) образованы как секции трубки 4(3), можно использовать клапаны и трубки, позволяющие хладагенту течь по секциям, которые не подвергаются размораживанию и которые изолируют или откачивают хладагент из тех секций, которые подвергаются размораживанию. Другие функции, используемые в холодильном или морозильном устройстве, в котором применяется устройство 20(3) (такие как вентиляторы, описанные выше со ссылками на устройства 20(1) и 20(2)), могут координироваться с отсоединением льда. Отсоединение льда может выполняться на последовательных секциях так, что отсоединение льда "следует" за хладагентом по секциям, как описано выше со ссылками на устройство 20(2).

Пример 1

Было построено и испытано импульсное электротермическое устройство для отсоединения льда, содержащее единственную трубку длиной один метр. Трубка была выполнена из меди, имела внешний диаметр 1 см и электрическое сопротивление 1,4 мОм. Устройство содержало 200 алюминиевых ребер, каждое из которых имело толщину 0,19 мм и площадь 4×4 см. Ребра были разнесены по трубке на расстояние 4 мм друг от друга. Холодный гликоль при температуре Т=-10°С пропускался по трубке, охлаждая ее и вызывая образование инея на трубке и ребрах. Импульс электрического тока с напряжением 1,2 В и с током 1000 А длительностью 4-5 секунды отсоединил (в данном случае оттаял) весь иней, который сформировался на устройстве.

На фиг.6 показана блок-схема процесса 30 по отсоединению льда от трубок для хладагента и/или ребер холодильного устройства. Процесс 30 может выполняться, например, любым из импульсных электротермических устройств 20(1)-20(3) для отсоединения льда. На шаге 32 холодильное устройство работает в режиме охлаждения. Хладагент при низкой температуре циркулирует по трубкам для хладагента, охлаждая трубки и/или ребра. Теплота (например, теплота от охлаждаемых предметов или теплота, которая диффундирует сквозь стенки или протекает сквозь отверстия в устройстве) переносится из холодильного устройства на трубки и/или ребра. Водяной пар из воздуха, находящегося в холодильном устройстве, может конденсироваться на трубках для хладагента и/или на ребрах в форме льда. На шаге 34 нормальный охлаждающий режим прерывают для отсоединения льда. Шаг 34 является предпочтительным и в некоторых холодильных устройствах может не применяться. Например, шаг 34 может быть опущен в устройствах, в которых желательно продолжать охлаждение некоторых секций, пока другие секции размораживаются. На шаге 36 на первую секцию, подлежащую размораживанию, подают импульс электроэнергии через трубки для хладагента и/или охлаждающие ребра для отсоединения (например, рыхления, таяния или испарения) скопившегося на них льда. Примером шага 36 является отсоединение льда, скопившегося на любой из секций 7(1)-7(8) включительно, путем закрывания соответствующих выключателей 12(1)-12(8). На шаге 38 определяют, завершено ли отсоединение льда или нужно разморозить дополнительные секции трубок для хладагента и/или ребер. Если отсоединение льда завершено, способ 30 возобновляется в нормальном режиме работы на шаге 32. Если нужно разморозить дополнительные секции, на предпочтительном шаге 38 вводят задержку, позволяющую хладагенту, который поглотил теплоту при размораживании одной секции, перетечь в следующую секцию и на шаге 40 размораживают следующую секцию, после чего способ 30 возвращается на шаг 38 для повторения определения завершения отсоединения льда.

На фиг.7 показан вариант теплообменника 600, содержащего набор узлов 620, состоящих из трубки и ребер, при этом каждый узел 620 состоит из ребер 604 установленных на трубку 606, как показано на чертеже. При нормальной работе охлаждаемый газ течет в направлении, показанном стрелкой 614, а хладагент течет по трубкам 606 в направлении, показанном стрелками 612. Каждая трубка соединена с источником питания 608 через выключатель 610 так, что когда выключатель 610 закрыт, ток течет по трубке 606 для генерирования теплоты, тем самым удаляя лед с теплообменника 600. На фиг.7 для упрощения иллюстрации электрическое соединение показано только для одной трубки 606. Когда по трубкам 606 проходит короткий импульс тока, в стенках трубок 606 возникает джоулева теплота. Поскольку тепловое сопротивление между трубкой 606 и ребрами 604 очень мало, теплота с высокой скоростью диффундирует в ребра 604. Таким образом, джоулева теплота, генерируемая в трубках 606, быстро распространяется в ребра 604, вызывая таяние льда и/или инея, наросшего на теплообменнике 600.

На фиг.8 показано сечение одного узла 620 по фиг.7, состоящего из трубки и ребер. Нижеследующий пример иллюстрирует скорость диффузии теплоты. Длина LD диффузии теплоты в некотором материале составляет:

| (равенство 15) |

где

| (равенство 16) |

где t - время, α - коэффициент термодиффузии материала, k - коэффициент теплопроводности материала, ρ - плотность материала, а C P - теплоемкость материала.

На фиг.9 приведена диаграмма, иллюстрирующая длину рассеяния теплоты (м) во времени (с) для чистого алюминия при комнатной температуре. В частности, на фиг.9 показано, что теплота распространяется в алюминии на 1,8 см за одну секунду и на 3,9 см за пять секунд. Таким образом, эта длина рассеяния достаточна для того, чтобы теплота, генерируемая внутри трубки 606, могла нагреть ребро 604 (если ребро имеет типичный размер) примерно за одну секунду.

Этот вариант может использоваться с различными теплообменниками, применяемыми в настоящее время в холодильной технике. Например, форма ребер 604 может быть одной или более из следующих: кольцевая, квадратная, штыревая и пр. Ребра 604 и трубки 606 могут быть выполнены из одного или более из следующих материалов: алюминий, медь, нержавеющая сталь, электропроводные полимеры или другие сплавы. Трубки из нержавеющей стали, например, можно использовать для улучшения резистивного нагрева, поскольку нержавеющая сталь имеет относительно высокое электрическое сопротивление. Можно использовать и другие металлы и сплавы.

Источником 608 питания может быть любой источник постоянного или переменного тока достаточной мощности. В некоторых вариантах источник 608 питания является низковольтным, с большой силой тока. Например, источником 608 питания может быть один или более из следующих: аккумулятор, батарея конденсаторов сверхвысокой емкости, понижающий трансформатор, электронный понижающий трансформатор и пр. В одном варианте источник 608 питания производит ток высокой частоты, что дает преимущества, поскольку электрическое сопротивление трубок 606 при пропускании тока высокой частоты может расти из-за скин-эффекта.

Для более равномерного электрического нагревания ребра 604 могут быть электрически изолированы от трубок 606, в то же время сохраняя хороший тепловой контакт с этими трубками 606. Например, тонкий поверхностный слой анодированного алюминия, тонкий слой полимера или эпоксидный клей могут обеспечить такую тонкую электрическую изоляцию.

Как показано в вышеприведенном примере, такой импульсный нагрев ограничивает потери теплоты из-за конвективного теплообмена с жидким хладагентом в основной трубке и с воздухом на внешней поверхности теплообменника. Минимизация таких потерь теплоты сокращает потребности в средней мощности и позволяет производить удаление льда и размораживание без отключения теплообменника 600 (т.е. без отключения морозильной камеры, холодильника или кондиционера воздуха). При достаточно частой подаче нагревающего импульса тонкие слои льда или инея, нарастающие на ребрах и внешних поверхностях трубки, тают, поддерживая поверхности теплообменника по существу свободными ото льда и инея.

Рассмотрим теплообменник 600 по фиг.7, выполненный из алюминия и имеющий типовые размеры: трубка 606 с внутренним диаметром 1 см, толщина стенки трубки 0,30 см, диаметр ребер 604-36 мм, толщина ребра 604-0,5 мм и расстояние между ребрами 4 мм. Такой теплообменник имеет массу приблизительно 330 г/м (на метр длины трубки 606) и общую площадь поверхности (ребра 604 + внешняя поверхность трубки) 0,47 м2/м (квадратных метров на метр длины трубки). Предположим, что температура хладагента внутри трубки составляет -18°С, скорость конвективного теплообмена на внешней поверхности трубки 606 составляет 1000

Вт/(м2·K), температура окружающего воздуха равна +5°С и коэффициент конвективного теплообмена между воздухом и внешней поверхностью теплообменника 600 составляет 65 Вт/(м2·K).

Как показано на фиг.10, если к трубке 606 приложить электрическое поле 3 В/м, поверхность алюминия нагреется до температуры выше 0°С менее чем за 1,4 с. Когда температура алюминия превышает 0оС, любой лед или иней, образовавшиеся на алюминии, начинают таять.

| Поз. | Символ | Величина |

| Длина трубки | L | 1 м |

| Внутренний диаметр трубки | ri | 4,85 мм |

| Внешний диаметр трубки | ro | 5 мм |

| Внешний диаметр ребра | rt | 36 мм |

| Толщина ребра | rf | 500 мкм |

| Расстояние между ребрами | δ | 4 мм |

| Площадь внутренней поверхности трубки | Ai | 0,03 м2 |

| Площадь контакта с воздухом | Ao | 0,47 м2 |

| Объем алюминия | VAl | 1,221·10-4м3 |

| Теплопроводность алюминия | kAl | 200 Вт/(м2·K) |

| Плотность алюминия | ρAl | 2700 кг/м3 |

| Теплоемкость алюминия | CAl | 0,95·103 Дж/(кг·К) |

| Температуропроводность алюминия | DAl | kAl/(ρAl·CAl) |

| Общая теплоемкость теплообменника | Ct | ρAl·CAl·VAl |

Граничные условия

| Поз. | Символ | Величина |

| Коэффициент конвективного теплопереноса на внутренней поверхности трубки | hf | 1000 Вт/(м2·K) |

| Средний коэффициент конвективного теплообмена на внешней поверхности теплообменника | hair | 65 Вт/(м2·K) |

| Температура хладагента | Tf | -18°C |

| Температура воздуха | Tair | 5°C |

| Число Био в задаче | Bi | hf(rt-ri)/kAl=0,066 |

| Средняя начальная температура алюминия | TAl | -6,488°C |

Электрические параметры

| Поз. | Символ | Величина |

| Удельное сопротивление алюминия | ρe | 2,5·10-8Ом·м |

| Электрическое сопротивление трубки | Re | 5,386·10-3Ом·м |

| Диапазон напряжений, приложенных к трубке | V | Переменный |

| Скорость резистивного генерирования теплоты | W(V) | V2/Re Вт |

| Временной диапазон | t | Переменный |

| Температура теплообменника во время импульсного нагревания при отключенном теплообменнике | Tshutdown (V,t) | |

| Температура теплообменника во время импульсного нагревания при работающем теплообменнике | Tuninterrupted(V,t) |

Температура теплообменника во время импульсного нагревания при отключенном теплообменнике определяется равенством:

а температура теплообменника во время импульсного нагревания при работающем без перерывов теплообменнике определяется равенством:

где

и

На фиг.10 показана диаграмма, иллюстрирующая смоделированное отношение температуры и времени для теплообменника 600 по приведенным выше исходным данным, при подаче нагревающего импульса во время работы и при подаче нагревающего импульса при выключенных насосе хладагента и вентиляторах. В частности, на фиг. 10 показано, что размораживание можно успешно проводить без отключения насоса хладагента или вентиляторов, поскольку при непрерывающейся работе иней начинает таять менее чем через 1,4 с. В этом примере подавалось напряжение 3 В на однометровую секцию трубки теплообменника (например, трубки 606), генерируя 1,671 кВт нагревающей мощности. При напряжении 3 В трубка проводит ток 557,004 А.

На фиг.11 приведен вид в перспективе теплообменника 650, выполненного как импульсная система для отсоединения льда. Теплообменник 650 может быть выполнен, например, из металла или электро- и теплопроводного полимера. Поверхности 654(1) и 654(2) охлаждаются циркулирующим хладагентом. Воздух циркулирует в направлении, показанном стрелками 662, огибая охлаждающие поверхности 562, 656(1) и 656(2) и соответствующие охлаждающие поверхности, расположенные напротив поверхности 652 и поверхности 654(2), которые на этом виде скрыты. Теплота переходит из воздуха в охлаждающие поверхности теплообменника, а затем переходит в хладагент. На охлаждающих поверхностях может образовываться лед. К одной или более из охлаждающих поверхностей, например, к поверхности 652, может быть прикреплен тонкопленочный детектор льда для определения наличия льда и/или инея, который может измерять толщину льда или инея. Верхняя поверхность 658 и нижняя поверхность 660 имеют теплоизоляцию, поэтому на них лед не образуется.

На фиг.12 оказан вид сверху теплообменника 650 с наросшим льдом 6(2) и с соединениями с источником 664 питания и выключателем 666. При работе теплообменник охлаждает воздух и может накапливать лед 6(2). Затем выключатель 666 закрывается, посылая нагревающий импульс электрического тока через теплообменник 650. Мощностью и длительностью импульса можно управлять для оттаивания поверхности раздела лед/объект, пока существенное количество теплоты не распространится в лед 6(2) и в охлаждающие поверхности теплообменника 650. Если теплообменник 650 ориентирован вертикально (например, как показано на фиг.11 и 12), сила тяжести заставит лед 6(2) соскользнуть с теплообменника 650 после подачи нагревающего импульса.

На фиг.13 показан теплообменник 670, выполненный как импульсная система для отсоединения льда. Теплообменник 670 образует воздушные каналы 672,