Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления

Иллюстрации

Показать всеИзобретения относятся к металлургии, а также к области переработки твердых промышленных отходов. Способ включает охлаждение промежуточным жидкометаллическим теплоносителем корпуса плавильной камеры, выполненного в виде двустенной металлической оболочки с герметичной полостью, охлаждение промежуточного жидкометаллического теплоносителя вторичным газообразным теплоносителем, проходящим через теплообменник. Холодный газообразный теплоноситель подают с расходом 0,05-0,50 нм3/с на 1 м2. Плавильный агрегат содержит плавильную камеру с полым металлическим корпусом, заполненным промежуточным жидкометаллическим теплоносителем - натрием, теплообменник, огнеупорную футеровку, системы загрузки, нагрева и расплавления шихты, раздельного выпуска металла и шлака, удаления, утилизации тепла и очистки печных газов. Теплообменник размещен непосредственно на корпусе плавильной камеры, его оболочка выполнена в виде герметичного металлического цилиндра или его части с патрубками для подачи вторичного газообразного теплоносителя, охватывающего плавильную камеру, наружная стенка которой служит внутренней оболочкой теплообменника, и расположена на расстоянии 50-300 мм по диаметру от наружной стенки плавильной камеры, в полости между наружной стенкой плавильной камеры и наружной оболочкой теплообменника на наружной стенке плавильной камеры закреплены на расстоянии 3-300 мм друг от друга изогнутые медные полосы. Использование изобретения позволяет создать более простой и эффективный агрегат. 2 н. и 7 з.п. ф-лы, 12 ил.

Реферат

Изобретения относятся к металлургии, а также к области переработки твердых промышленных отходов. Они могут быть использованы для получения черных и цветных металлов из лома, руд металлов и различных промышленных отходов, например шлаков, шламов и пылей. Изобретения также могут быть использованы для получения из промышленных отходов различных строительных материалов: плавленого портландцементного клинкера, всевозможных шлаколитых изделий: труб, желобов, плит и т.д. Возможно использование изобретений для экологически чистого сжигания и переработки твердых коммунальных отходов.

В связи с необходимостью получения высоких температур в рабочем пространстве плавильных агрегатов внутреннюю рабочую поверхность стенок их металлического корпуса приходится защищать от воздействия высокой температуры слоем огнеупорной футеровки. Во время работы плавильного агрегата огнеупорная футеровка корпуса постепенно разрушается под воздействием высокой температуры вследствие химической коррозии и механической эрозии материала огнеупора. Вследствие этого плавильный агрегат не может работать непрерывно, так как его приходится периодически останавливать для ремонта (замены) огнеупорной футеровки. Остановки плавильного агрегата для ремонта футеровки снижают его производительность, ухудшают технико-экономические показатели работы агрегата.

Чтобы значительно продлить срок непрерывной работы плавильного агрегата конструкторы и технологи пытаются обеспечить возможность образования гарнисажа (тугоплавкого конгломерата из шихтовых материалов, огнеупорной футеровки, продуктов плавки) на внутренней поверхности стен корпуса агрегата. Для этого необходимо охлаждать стенку корпуса агрегата, интенсивно отводя тепло с ее поверхности.

Чаще всего для этой цели используют водяное охлаждение стен корпуса плавильного агрегата. Широко применяют водяное охлаждение стен и сводов дуговых сталеплавильных печей [1], плавильных печей цветной металлургии [2], выполняя их полыми. Но вода как теплоноситель для снятия и отвода тепла от рабочей поверхности корпуса плавильного агрегата имеет существенные недостатки:

1. В случае местных перегревов отдельных объемов воды, находящихся в охлаждаемой полости, из-за низкой температуры кипения воды (100°С), в этих объемах образуются паровые «пробки», ухудшающие охлаждение корпуса и приводящие к разрушению рабочей стенки корпуса вследствие ее прогорания. Поэтому максимальную температуру охлаждающей воды приходится поддерживать на уровне 45°С, что приводит к очень большому расходу воды (например, для охлаждения современной мощной дуговой печи расходуют более 1000 м3 воды в час).

Несмотря на это, срок службы водоохлаждаемых элементов корпуса плавильных печей невелик и при непрерывной работе не превышает 3 месяцев.

2. При разрушении (прогорании) стенки водоохлаждаемого элемента вода, попадая в расплавленный шлак или металл, может вызвать взрыв, ведущий к значительным разрушениям агрегата и поражению персонала цеха.

Поэтому в последнее время для охлаждения корпуса плавильного агрегата и создания условий образования гарнисажа на рабочей поверхности стенки корпуса предлагают использовать жидкометаллические теплоносители [3-6]. Применение жидкометаллических теплоносителей для охлаждения корпуса плавильных агрегатов позволяет более надежно и эффективно охлаждать корпус и работать при значительно более высоких температурах теплоносителя. Чаще всего для охлаждения корпуса используют жидкий натрий или его сплав с калием. При использовании натрия в качестве жидкометаллического теплоносителя его рабочая температура в охлаждаемой полости корпуса колеблется в пределах 450-500°С. Благодаря высокой температуре кипения (более 800°С) и высокой теплопроводности натрия исключается возможность образования в полости паровых пробок и прогорания стенки корпуса.

При попадании жидкого натрия в расплав взрыв невозможен, происходит лишь окисление натрия до оксида Nа2О.

Но на практике плавильные агрегаты с охлаждением корпуса жидкометаллическими теплоносителями до сих пор не используются, несмотря на их явные преимущества. Причинами этого являются очень сложные конструкции систем охлаждения таких агрегатов, сложные конструкции самих агрегатов и трудности в обслуживании и ремонте таких агрегатов [3-6]. Системы охлаждения предлагаемых агрегатов имеют не менее двух теплообменников, расположенных на некотором расстоянии от плавильного агрегата и соединенных с ним сложной системой металлических трубопроводов, с большим количеством сложных уплотнительных устройств.

В качестве ближайшего аналога заявляемых способа охлаждения корпуса плавильного агрегата и плавильного агрегата для его осуществления заявителем выбраны известные «Способ охлаждения плавильной печи и плавильная печь для его осуществления» (патент RU 2067273) [6].

Ближайший аналог содержит способ охлаждения плавильной печи, включающий подачу в зазор выполненного в виде двустенной металлической оболочки с герметичной полостью корпуса печи циркулирующих в системе его охлаждения двух раздельных потоков теплоносителя, один из которых подают по теплообменным трубкам, а другой - поток жидкометаллического теплоносителя - подают вдоль охлаждаемой поверхности корпуса в зоне жидких фаз и в зоне газообразной среды печи с одновременным смыванием им теплообменных трубок. По теплообменным трубкам и вдоль охлаждаемой поверхности корпуса подают одинаковый жидкометаллический теплоноситель (натрий), при этом по теплообменным трубкам теплоноситель подают со скоростью, превышающей скорость подачи омывающего их потока, и оба потока жидкометаллического теплоносителя перемещают в одном направлении.

Кроме того, в известном способе предлагают поток жидкометаллического теплоносителя, омывающего теплообменные трубки, подавать под давлением меньшим, чем давление потока в теплообменных трубках, и при температуре, обеспечивающей формирование слоя гарнисажа на поверхности внутренней стенки корпуса, по меньшей мере, в зоне жидких фаз печи.

Кроме того, в известном способе в зоне газообразной среды печи осуществляют охлаждение соответствующего участка металлического корпуса жидкометаллическим теплоносителем до температуры затвердевания уносимых газообразной средой жидких фаз с последующим осаждением их в зону жидких фаз печи.

Ближайший аналог также содержит плавильную печь, содержащую двустенный корпус с герметичной полостью между стенками, входным и выходным патрубками, соединенными с системой подачи и отвода контура циркуляции в герметичной полости жидкометаллического теплоносителя для охлаждения корпуса печи, патрубки для подачи в печь топлива, шихты, отвода жидких фаз и газообразной среды. Печь снабжена расположенными в стенках корпуса патрубками с размещенными в них фурмами для подачи кислородосодержащего продукта, корпус выполнен в виде металлической оболочки, которая снабжена установленными внутри нее с зазором относительно стенок теплообменными трубками с системой подачи и отвода дополнительного контура циркуляции в них жидкометаллического теплоносителя и расположенными с возможностью создания перемещения теплоносителя в трубках и в герметичной полости в одном направлении, при этом каждый контур циркуляции жидкометаллического теплоносителя снабжен теплообменным устройством.

Известные «Способ охлаждения плавильной печи и плавильная печь для его осуществления» имеют следующие существенные недостатки:

1. Наличие контуров вторичного охлаждения жидкометаллического теплоносителя усложняет конструкцию печи, увеличивает ее стоимость и затрудняет осуществление технологических процессов плавки (загрузка шихтовых материалов, контроль параметров и управление процессом плавки), а также усложняет работу персонала, обслуживающего печь.

2. Наличие двух потоков жидкометаллического теплоносителя в охлаждаемой полости между стенками корпуса печи требует обязательного наличия двух раздельно расположенных контуров вторичного охлаждения жидкометаллического теплоносителя и, по крайней мере, двух теплообменников с раздельным регулированием параметров потоков теплоносителя в каждом контуре.

3. При сравнительно небольшой тепловой мощности плавильной печи и небольшой величине тепловой мощности, снимаемой теплоносителем (по сравнению с атомным реактором), теплообменник натрий-вода с вторичным теплоносителем водой дорог, сложен в изготовлении и опасен в эксплуатации вследствие возможности взрыва при повреждении теплообменника и попадании натрия в воду или воды в натрий.

Задачей предлагаемых изобретений является создание непрерывно работающего гарнисажного плавильного агрегата с охлаждением корпуса жидкометаллическим теплоносителем - натрием, более простая и совершенная конструкция которого позволяет устранить недостатки, свойственные ближайшему аналогу, упростить осуществление технологических процессов плавки и контроль их параметров, облегчить и упростить работу обслуживающего персонала.

Техническим результатом предлагаемых изобретений является устранение недостатков ближайшего и других аналогов, создание более простого и эффективного агрегата, а именно:

- отказ от использования двух раздельных потоков жидкометаллического теплоносителя в охлаждаемой полости между стенками корпуса плавильного агрегата;

- отсутствие конструктивно сложных контуров вторичного охлаждения жидкометаллического теплоносителя;

- применение безопасного и более простого конструктивно теплообменника натрий - газообразное вещество (воздух, азот, инертный газ);

- размещение единственного теплообменника непосредственно на корпусе плавильного агрегата.

Технический результат изобретений направлен на устранение указанных недостатков ближайшего аналога и достигается следующими решениями, объединенными общим изобретательским замыслом.

Технический результат обеспечивается тем, что в способе охлаждения корпуса плавильного агрегата, включающем охлаждение промежуточным жидкометаллическим теплоносителем корпуса плавильной камеры, выполненного в виде двустенной металлической оболочки с герметичной полостью, охлаждение промежуточного жидкометаллического теплоносителя вторичным газообразным теплоносителем, проходящим через теплообменник, согласно первому изобретению, холодный газообразный теплоноситель подают с расходом 0,05-0,50 нм3/с на 1 м2 охлаждаемой поверхности плавильной камеры в полость, образованную наружной стенкой корпуса плавильной камеры, служащей внутренней оболочкой теплообменника, и наружной оболочкой теплообменника, размещенного непосредственно на корпусе плавильной камеры и содержащего в торцах патрубки для подачи холодного и отбора нагретого газообразного теплоносителя, при этом холодный вторичный газообразный теплоноситель завихряют в полости теплообменника и подают сначала в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с наибольшими тепловыми нагрузками, а затем в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с меньшими тепловыми нагрузками.

Кроме того, в качестве вторичного газообразного теплоносителя используют азот.

Кроме того, в качестве вторичного газообразного теплоносителя используют азот с добавлением 1-50% массовых распыленной воды.

Кроме того, холодный вторичный газообразный теплоноситель подают сначала в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с наибольшими тепловыми нагрузками, а затем в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с меньшими тепловыми нагрузками, не менее 2-х раз меняя направление движения вторичного газообразного теплоносителя вдоль корпуса плавильного агрегата.

Кроме того, холодный вторичный газообразный теплоноситель подают раздельно и с разным расходом в объемы теплообменника, прилегающие к участкам стенки плавильной камеры с большими и малыми тепловыми нагрузками, для чего объем теплообменника разделяют перегородкой на соответствующие части.

Кроме того, нагретый в теплообменнике газообразный вторичный теплоноситель используют для сушки и подогрева шихтовых материалов перед загрузкой в плавильный агрегат.

Технический результат обеспечивается также тем, что в плавильном агрегате, содержащем плавильную камеру с полым металлическим корпусом, выполненным в виде двустенной металлической оболочки с герметичной полостью, заполненной промежуточным жидкометаллическим теплоносителем - натрием, теплообменник для охлаждения промежуточного жидкометаллического теплоносителя газообразным вторичным теплоносителем, огнеупорную футеровку ванны расплавленного металла, системы загрузки, нагрева и расплавления шихты, раздельного выпуска металла и шлака, удаления, утилизации тепла и очистки печных газов, согласно второму изобретению, теплообменник для охлаждения промежуточного жидкометаллического теплоносителя газообразным вторичным теплоносителем размещен непосредственно на корпусе плавильной камеры, его наружная оболочка выполнена в виде герметичного металлического цилиндра или его части с патрубками для подачи холодного и отбора нагретого вторичного газообразного теплоносителя, охватывающего плавильную камеру, наружная стенка которой служит внутренней оболочкой теплообменника, и расположенного на расстоянии 50-300 мм по диаметру от наружной стенки плавильной камеры, в полости между наружной стенкой плавильной камеры и наружной оболочкой теплообменника на наружной стенке плавильной камеры закреплены на расстоянии 3-300 мм друг от друга изогнутые медные полосы.

Кроме того, плавильный агрегат имеет отверстие, снабженное охлаждаемым патрубком, через которое газообразные продукты плавки отбирают из плавильной камеры и используют для подогрева шихтовых материалов перед загрузкой в плавильную камеру в специальном подогревателе, причем нагретые шихтовые материалы загружают в плавильную камеру через это же отверстие.

Кроме того, плавильный агрегат имеет отверстие и стыковочное охлаждаемое устройство, через которые газообразные продукты плавки направляют в энергетический котел-утилизатор для утилизации физического и химического тепла газообразных продуктов плавки и получения пара для выработки электроэнергии.

Расход газообразного теплоносителя (вторичного) в пределах 0,05-0,50 нм3/с на 1 м2 охлаждаемой поверхности обеспечивает интенсивный отвод тепла с корпуса плавильного агрегата и гарантирует постоянное существование гарнисажа на рабочей поверхности корпуса.

Минимальный предел расхода газообразного теплоносителя составляет 0,05 нм3/с на 1 м2 охлаждаемой поверхности. Уменьшение расхода вторичного газообразного теплоносителя в теплообменнике по сравнению с величиной 0,05 нм3/с на 1 м2 охлаждаемой поверхности не обеспечивает необходимой интенсивности отвода тепла с корпуса плавильного агрегата и не гарантирует постоянное существование гарнисажа на рабочей поверхности корпуса.

Максимальный предел расхода газообразного теплоносителя составляет 0,50 нм3/с на 1 м2 охлаждаемой поверхности. Превышение расхода вторичного газообразного теплоносителя в теплообменнике над величиной 0,50 нм3/с на 1 м2 охлаждаемой поверхности приводит к неоправданному увеличению количества тепла, уходящего из рабочего пространства плавильной камеры в результате охлаждения стен, увеличению расхода топлива и кислорода на плавление шихты, увеличению мощности и стоимости воздуходувки, увеличению эксплуатационных затрат при работе агрегата.

Подача холодного газообразного теплоносителя с расходом 0,05-0,50 нм3/с на

1 м2 охлаждаемой поверхности плавильной камеры в полость, образованную наружной стенкой корпуса плавильной камеры, служащей внутренней оболочкой теплообменника, и наружной оболочкой теплообменника, размещенного непосредственно на корпусе плавильной камеры, и содержащего в торцах патрубки для подачи холодного и отбора нагретого газообразного теплоносителя, обеспечивает не только интенсивный отвод тепла с корпуса плавильного агрегата и гарантирует постоянное существование гарнисажа на рабочей поверхности корпуса, но и позволяет отказаться от конструктивно сложных раздельно расположенных контуров вторичного охлаждения жидкометаллического теплоносителя с раздельным регулированием параметров потоков теплоносителя, снизить стоимость агрегата и облегчить работу персонала по его обслуживанию.

Завихрение холодного вторичного газообразного теплоносителя в полости теплообменника и подача сначала в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с наибольшими тепловыми нагрузками, а затем в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с меньшими тепловыми нагрузками при не менее 2-х изменениях направления движения вторичного газообразного теплоносителя вдоль корпуса плавильной камеры позволяет лучше отводить тепло от корпуса плавильной камеры при меньших расходах газообразного теплоносителя и соответственно меньших эксплуатационных затратах.

Использование в качестве вторичного газообразного теплоносителя азота уменьшает вероятность и скорость развития процесса коррозии внутренних поверхностей теплообменника.

Использование в качестве вторичного газообразного теплоносителя азота с добавлением 1-50 мас.% распыленной воды позволяет существенно снизить расход вторичного газообразного теплоносителя, уменьшить производительность и стоимость воздуходувки, соответственно снизить капитальные и эксплуатационные затраты при сооружении и работе агрегата.

Подача холодного вторичного газообразного теплоносителя раздельно и с разным расходом в разделенные перегородкой на соответствующие части объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с большими и малыми тепловыми нагрузками, позволяет лучше отводить тепло от корпуса плавильной камеры, легче регулировать температуру рабочей поверхности стенки плавильной камеры, а также толщину слоя гарнисажа на рабочей поверхности.

Использование нагретого в теплообменнике вторичного газообразного теплоносителя для сушки и подогрева шихтовых материалов перед загрузкой в плавильный агрегат позволяет повысить суммарный тепловой КПД агрегата, уменьшить расход топлива и кислорода при эксплуатации плавильного агрегата и уменьшить эксплуатационные затраты.

Размещение теплообменника для охлаждения промежуточного жидкометаллического теплоносителя непосредственно на корпусе плавильной камеры и выполнение его наружной оболочки в виде герметичного металлического цилиндра с патрубками для подачи холодного и отбора нагретого вторичного газообразного теплоносителя, охватывающего плавильную камеру, наружная стенка которой служит внутренней оболочкой теплообменника, позволяет отказаться от конструктивно сложных раздельно расположенных контуров вторичного охлаждения жидкометаллического теплоносителя с раздельным регулированием параметров потоков теплоносителя, упростить конструкцию плавильного агрегата, снизить его стоимость и облегчить работу персонала по обслуживанию агрегата.

Размещение наружной оболочки теплообменника на расстоянии 50-300 мм по диаметру от наружной стенки плавильной камеры даст возможность получить необходимые размеры внутренней полости теплообменника, позволяющие эффективно отводить тепло от промежуточного жидкометаллического теплоносителя через наружную стенку корпуса плавильной камеры, поддерживать необходимую температуру жидкометаллического теплоносителя и создавать условия для образования гарнисажа на рабочей поверхности корпуса плавильной камеры при разной емкости и производительности агрегата. Если это расстояние будет меньше 50 мм по диаметру, размеры (объем) внутренней полости теплообменника не позволят пропустить через нее необходимое количество вторичного газообразного теплоносителя с нужной скоростью и осуществить эффективный отвод тепла от промежуточного теплоносителя даже при минимально возможной емкости и производительности плавильного агрегата. Если расстояние от наружной оболочки теплообменника до наружной стенки корпуса плавильного агрегата будет больше 300 мм по диаметру, то эффективный отвод тепла от промежуточного жидкометаллического теплоносителя также не удастся осуществить из-за очень большого объема внутренней полости теплообменника и невозможности поддержания необходимой большой скорости потока газообразного вторичного теплоносителя.

Приваренные в полости теплообменника к наружной стенке плавильной камеры на расстоянии 3-300 мм друг от друга изогнутые медные полосы увеличивают теплоотдающую охлаждаемую поверхность и завихряют потоки газообразного вторичного теплоносителя. В результате лучше охлаждается промежуточный жидкометаллический теплоноситель и уменьшается расход газообразного вторичного теплоносителя, снижаются стоимость плавильного агрегата и эксплуатационные затраты во время работы агрегата.

Расчеты показали, что при расстоянии между приваренными к наружной стенке корпуса агрегата медными полосами менее 3 мм необходимого завихрения потоков и снижения расхода газообразного вторичного теплоносителя не происходит.

При расстоянии между приваренными медными полосами более 300 мм увеличение теплоотдающей охлаждаемой поверхности корпуса агрегата недостаточно для эффективного охлаждения корпуса агрегата.

Использование отобранных из плавильной камеры через специальное отверстие, оформленное охлаждаемым патрубком, газообразных продуктов плавки, имеющих высокую температуру (1850-1900°С) и содержащих значительное количество монооксида углерода СО, для подогрева шихтовых материалов перед загрузкой в плавильную камеру в специальном подогревателе (вращающемся или шахтном) и последующая загрузка нагретых шихтовых материалов в плавильную камеру через то же самое отверстие для отбора газообразных продуктов плавки позволяет уменьшить расход топлива и кислорода для осуществления процесса плавки, существенно снизить эксплуатационные затраты, уменьшить количество пыли, выносимой в газоочистку из плавильной камеры (пыль оседает на шихте, находящейся в подогревателе) и уменьшить количество монооксида углерода СО, выбрасываемого в атмосферу (монооксид углерода дожигается до СO2 в подогревателе).

Использование газообразных продуктов плавки, отбираемых из плавильной камеры и направляемых по стыковочному охлаждаемому устройству в энергетический котел-утилизатор, для выработки пара и электроэнергии позволяет полностью обеспечить собственной дешевой электроэнергией производство кислорода, необходимого для ведения процесса плавки, и все технологические процессы плавильного участка (работу мостовых подъемных кранов, воздуходувки, загрузочных устройств и т.д.).

Ниже приводится описание способа охлаждения корпуса плавильного агрегата и плавильного агрегата для его осуществления со ссылками на прилагаемые чертежи.

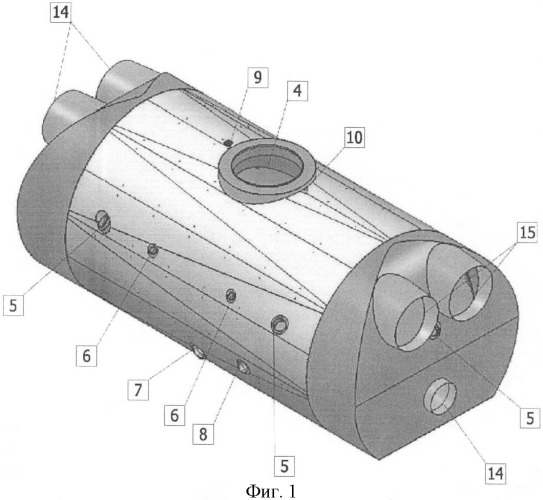

На фиг.1 изображен в изометрии (3D) общий вид плавильной камеры с теплообменником в сборе.

На фиг.2 изображен вид спереди плавильной камеры с теплообменником в сборе.

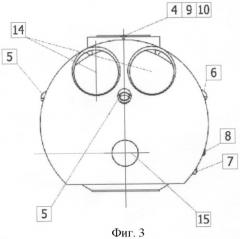

На фиг.3 изображен вид сбоку плавильной камеры с теплообменником в сборе.

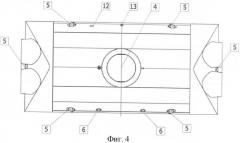

На фиг.4 изображен вид сверху плавильной камеры с теплообменником в сборе.

На фиг.5 изображен вид А плавильной камеры с теплообменником в сборе.

На фиг.6 изображен продольный разрез Б-Б плавильной камеры с теплообменником в сборе.

На фиг.7 изображен поперечный разрез В-В плавильной камеры с теплообменником в сборе.

На фиг.8 изображен вид В сбоку плавильной камеры без теплообменника.

На фиг.9 изображен вид сверху Д (повернуто) плавильной камеры без теплообменника.

На фиг.10 изображен вид Б сбоку плавильной камеры без теплообменника.

На фиг.11 изображен вид Г сбоку плавильной камеры без теплообменника.

На фиг.12 схематично изображена гофрированная медная полоса, которая приваривается к наружной стенке плавильной камеры.

Способ охлаждения корпуса плавильного агрегата включает охлаждение корпуса плавильной камеры 1, выполненного в виде двустенной металлической оболочки с герметичной полостью, промежуточным жидкометаллическим теплоносителем и охлаждение промежуточного жидкометаллического теплоносителя вторичным газообразным теплоносителем, проходящим через теплообменник 2.

Холодный газообразный теплоноситель подают с расходом 0,05-0,50 нм3/с на 1 м2 охлаждаемой поверхности плавильной камеры 1 в полость, образованную наружной стенкой корпуса плавильной камеры 1, служащей внутренней оболочкой теплообменника 2, и наружной оболочкой теплообменника 2, размещенного непосредственно на корпусе плавильной камеры 1 и содержащего в торцах патрубки для подачи холодного и отбора нагретого газообразного теплоносителя. Холодный вторичный газообразный теплоноситель завихряют в полости теплообменника 2 и подают сначала в объемы теплообменника 2, прилегающие к участкам корпуса плавильной камеры 1 с наибольшими тепловыми нагрузками, а затем в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с меньшими тепловыми нагрузками.

В качестве вторичного газообразного теплоносителя используют азот с добавлением 1-50 мас.% распыленной воды. Меняют направление движения вторичного газообразного теплоносителя вдоль корпуса плавильной камеры не менее 2-х раз. Холодный вторичный газообразный теплоноситель подают раздельно и с разным расходом в объемы теплообменника, прилегающие к участкам корпуса плавильной камеры с большими и малыми тепловыми нагрузками, для этого объем теплообменника разделяют перегородкой на соответствующие части.

Нагретый в теплообменнике вторичный газообразный теплоноситель используют для сушки и подогрева шихтовых материалов перед загрузкой в плавильный агрегат.

Плавильный агрегат содержит плавильную камеру 1 с полым металлическим корпусом, выполненным в виде металлической оболочки с герметичной полостью, заполненной жидкометаллическим теплоносителем - натрием. Непосредственно на корпусе плавильной камеры 1 размещен теплообменник 2. Теплообменник 2 предназначен для охлаждения промежуточного жидкометаллического теплоносителя газообразным вторичным теплоносителем. Плавильный агрегат также содержит огнеупорную футеровку ванны расплавленного металла, устройства загрузки, нагрева и расплавления шихты, раздельного выпуска металла и шлака, удаления, утилизации тепла и очистки печных газов.

Корпус плавильной камеры 1 выполнен в виде герметичной двустенной (стенки 16, 17) металлической оболочки и имеет следующие отверстия, оформленные охлаждаемыми патрубками:

4 - для отбора газообразных продуктов плавки и загрузки шихты;

5 - для размещения топливокислородных (газокислородных) горелок;

6 - для установки инжекторов;

7 - для выпуска расплавленного металла;

8 - для выпуска расплавленного шлака;

9 - для размещения термопары, измеряющей температуру жидкометаллического теплоносителя;

10 - патрубок, соединяющий полость корпуса с буферным баком для жидкометаллического теплоносителя;

11 - патрубок дренажный;

12 - для отбора проб шлака и измерения температуры расплава;

13 - для смотрового отверстия.

Патрубок 4 через переходное устройство соединен с подогревателем шихты (не показан). Через этот патрубок 4 газообразные продукты плавки отбираются из плавильной камеры 1, направляются в подогреватель шихты, подогретая шихта загружается в плавильную камеру 1.

В патрубках 5 установлены газокислородные горелки для нагрева (не показаны), плавления шихтовых материалов и осуществления необходимых химических реакций в расплаве.

В патрубках 6 размещены инжекторы (не показаны) для вдувания в расплав в токе подогретого газа пылевидных материалов, в том числе пыли, уловленной газоочисткой.

В патрубке 7 выполнено из огнеупорных материалов выпускное отверстие 7 с запорным устройством для слива из непрерывно работающего агрегата избыточного количества расплавленного металла (металлическая летка).

В патрубке 8 оформлено отверстие 8 для слива из агрегата избыточного количества расплавленного шлака (шлаковая летка) с запорным устройством.

В патрубке 9 размещена термопара (не показана) для контроля температуры жидкометаллического теплоносителя (натрия) во время работы плавильного агрегата.

Патрубок 10 связывает заполненную жидкометаллическим теплоносителем полость между стенками плавильной камеры 1 с буферным баком (не показан), куда при нагреве и расширении перемещается часть жидкометаллического теплоносителя из плавильной камеры 1 и откуда при охлаждении и уменьшении объема жидкометаллического носителя пополняется объем жидкометаллического теплоносителя в полости между стенками плавильной камеры 1.

Отверстие 11, оформленное дренажным патрубком 11, предназначено для слива жидкометаллического теплоносителя из полости между стенками 16, 17 плавильной камеры 1 в резервную емкость при аварийных и длительных плановых остановках плавильного агрегата, а также заполнения натрием полости между стенками 16, 17 плавильной камеры в процессе запуска агрегата.

В патрубке 12 размещено устройство для периодического замера температуры расплава и отбора проб расплавленного шлака для анализа его химического состава.

В патрубке 13 размещено смотровое отверстие для визуального наблюдения за процессами, протекающими в плавильной камере.

Наружная оболочка теплообменника 2 для охлаждения промежуточного жидкометаллического теплоносителя газообразным вторичным теплоносителем размещена непосредственно на корпусе плавильной камеры 1, изготовлена в виде герметичного металлического цилиндра с размещенными в торцах теплообменника 2 патрубком 14 для подачи холодного и патрубками 15 для отбора нагретого вторичного газообразного теплоносителя, охватывающего плавильную камеру 1. Наружная стенка 16 плавильной камеры 1 служит внутренней оболочкой теплообменника 2 и расположена на расстоянии 200 мм по диаметру от наружной стенки плавильной камеры 1.

В полости между наружной стенкой 16 плавильной камеры и наружной оболочкой теплообменника 2 к наружной стенке плавильной камеры приварены на расстоянии 50 мм друг от друга изогнутые (гофрированные) медные полосы 18, увеличивающие теплоотдающую охлаждаемую поверхность и завихряющие потоки вторичного газообразного теплоносителя (фиг.6, 7, 8, 9, 10, 11).

В верхнюю часть теплообменника, прилегающую к участкам корпуса с большими тепловыми нагрузками, подается холодный газообразный теплоноситель с большим расходом через патрубки большого диаметра. В нижнюю часть, прилегающую к участкам корпуса с меньшими тепловыми нагрузками, холодный газообразный теплоноситель подают отдельно через патрубки меньшего диаметра и с меньшим расходом.

Зона нахождения расплавленного металла, накапливающегося в нижней части плавильной камеры, футерована огнеупорным кирпичом 3, например кирпичом из плавленого периклаза (фиг.6, 7).

Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления работают следующим образом.

Разогрев корпуса плавильной печи осуществляют, включив газокислородные горелки, установленные в патрубках 5, на пониженную мощность, сжигая природный газ в атмосфере кислорода. При разогреве стенок корпуса до 230-250°С включают систему разогрева жидкометаллического теплоносителя в резервной емкости и закачивают жидкометаллический теплоноситель (натрий) в полость между стенками 16, 17 корпуса плавильной камеры 1 через дренажный патрубок 11. После заполнения полости жидкометаллическим теплоносителем увеличивают подачу газа и кислорода в газокислородные горелки, затем начинают подавать холодный газообразный теплоноситель в полость теплообменника.

Далее в плавильную камеру загружают через отверстие 4 для отбора газообразных продуктов плавки легкоплавкий металлосодержащий материал, например чугунную стружку, с целью заполнить объем металлической ванны и предохранить ее огнеупорную футеровку 3 от разрушения расплавленным шлаком. После заполнения футерованной части плавильной камеры металлическим расплавом в плавильную камеру через устройство подогрева шихты начинают загрузку шихты стандартного состава, включив газокислородные горелки на номинальную мощность и направив в устройство подогрева шихты расчетное количество газообразных продуктов плавки. Плавильный агрегат переходит на непрерывный режим работы. После заполнения расчетного объема шлаковой ванны открывается шлаковая летка 8, через которую шлак сливается непрерывно из камеры и по желобу направляется в установку грануляции шлака. Скорость отбора шлака согласуется со скоростью загрузки шихтовых материалов таким образом, чтобы уровень шлакового расплава в плавильной камере оставался постоянным или колебался незначительно.

Металлический расплав, накопившийся на поду плавильной камеры, периодически сливают из нее через металлическую летку 7 по футерованному сифонному желобу в разливочный ковш в таком количестве, чтобы уровень металлического расплава не понижался более чем на 100-150 мм.

Пыль, уловленная в газоочистке, через инжекторы 6 вдувается в шлаковый расплав, находящийся в плавильной камере.

В результате интенсивного отвода тепла от внутренней рабочей стенки 17 корпуса плавильной камеры 1 жидкометаллическим теплоносителем на ее поверхности в зоне нахождения шлакового расплава и в свободном пространстве над расплавом образуется слой гарнисажа, надежно защищающий внутреннюю рабочую стенку корпуса от разрушения. В зоне нахождения шлакового расплава гарнисаж образуется из шлака, температура плавления которого колеблется в пределах 1300-1500°С в зависимости от состава. В свободном пространстве гарнисаж на поверхности внутренней стенки корпуса плавильной камеры образуется из частиц разбрызгиваемого факелами горелок шлакового расплава и мелких частиц шихтовых материалов, доставляемых туда потоками газообразных продуктов плавки. Образование гарнисажа на рабочей поверхности внутренней стенки плавильной камеры обеспечивает возможность длительной непрерывной работы плавильного агрегата без остановок на ремонт футеровки при различных вариантах применения агрегата и разных составах шихтовых материалов.

Таким образом, предлагаемые изобретения позволяют реализовать длительный непрерывный процесс плавления различных шихтовых материалов без остановок плавильного агрегата для ремонта футеровки и существенно снизить эксплуатационные затраты при различных технологических процессах, осуществляемых в агрегате.

Источники информации

1. Кудрин В.А. Теория и технология производства стали. - М.: Мир, 2003. 526 с.

2. Уткин Н.И. Производство цветных металлов. - М.: Интермет Инжиниринг, 2004. 442 с.

3. Патент Великобритания №1566980, кл. F27D 1/12, 1980.

4. Патент США №4913734, кл. F27В 11/08, 1990.

5. Патент США №3735010, кл. F27D 1/12, 1973.

6. Патент RU 2067273 «Способ охлаждения плавильной печи и плавильная печь для его осуществления». Авторы Белинский B.C., Борисов В.В., Олейчик В.И., Поплавский В.М., Денисов В.В., Решетов О.И., Решетин А.С., Олейчик И.В., Кравченко И.Н. Патентообладатель АО «Технолига».

1. Способ охлаждения корпуса плавильного агрегата, включающий подачу жидкометаллического теплоносителя - натрия в корпус плавильной камеры, выполненный в виде двустенной металлической оболочки с герметичной полостью, охлаждение жидкометаллического теплоносителя холодным газообразным теплоносителем, проходящим через теплообменник, отличающийся тем, что холодный газообразный теплоноситель подают с расходом 0,05-0,50 нм3/с на 1 м2 охлаждаемой поверхности плавильной камеры в полость, образованную наружной стенкой корпуса плавильной камеры, и наружной оболочкой теплообменника, размещенного непосредственно на корпусе плавиль