Способ определения коэффициента полезного действия зубчатой передачи

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при экспериментальном исследовании зубчатых передач. Способ определения коэффициента полезного действия (КПД) зубчатой передачи заключается в том, что используют устройство, которое содержит физический маятник, ползун и измерительную линейку. При этом по вертикальному положению физического маятника устанавливают ползун в начальное положение, физический маятник отклоняют на фиксированный угол и приводят его в движение под действием силы тяжести с обеспечением удара физического маятника по ползуну, перемещение ползуна фиксируют на измерительной линейке, обеспечивая тарировку шкалы измерений, затем физический маятник присоединяют в валу ведущего колеса испытуемой зубчатой передачи, ползун устанавливают в начальное положение, физический маятник отклоняют на тот же угол, что и на этапе тарировки шкалы измерений, проворачивают вал ведущего колеса испытуемой зубчатой передачи за счет силы тяжести физического маятника с обеспечением удара физического маятника по ползуну, измеряют перемещение ползуна, после чего по результатам указанных измерений определяют значение КПД испытуемой зубчатой передачи. Техническим результатом является упрощение оборудования для проведения испытаний. 2 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при экспериментальном исследовании зубчатых передач. Заявленный способ может быть также применен при исследовании фрикционных, рычажных и других передач.

Известен способ определения КПД передаточных механизмов, заключающийся в том, что приводят во вращение входной вал испытуемого передаточного механизма и измеряют на нем крутящий момент при различной нагрузке. Далее по измеренным величинам рассчитывают значение КПД [Авт. свид. СССР №354300, кл. G01L 3/26. 1970 г.].

Недостатком данного способа является то, что он требует сложного оборудования.

Наиболее близким по технической сущности является способ определения КПД передаточных механизмов, заключающий в том, что приводят во вращение входной вал испытуемого передаточного механизма и измеряют на нем крутящий момент сначала на холостом ходу, а затем с подключенным к выходному валу испытуемого передаточного механизма выходным валом однотипного передаточного механизма, к входному валу которого приложен известный нагрузочный момент, при втором измерении последовательно устанавливают два различных значения известного нагрузочного момента, а КПД определяют из функциональной зависимости [Авт. свид. СССР №1165902, кл. G01L 3/26. 1985 г.].

Недостатком данного способа является то, что для реализации данного метода необходимо применение сложного оборудования.

Задачей настоящего изобретения является упрощение необходимого для проведения эксперимента оборудования.

Технический результат: упрощение требуемого для проведения испытаний оборудования.

Указанный результат достигается тем, что устанавливают эмпирическую зависимость между КПД зубчатой передачи и величиной перемещения ползуна, для этого предварительно измеряют перемещение ползуна под действием силы удара физического маятника, затем при тех же условиях перемещение ползуна под действием силы удара физического маятника, присоединенного к испытуемой зубчатой передаче, и по результатам измерений определяют значение КПД зубчатой передачи.

Способ осуществляют следующим образом. Момент движущих сил определяется динамическими свойствами физического маятника:

М∂=mмglSsinφ,

где mм - масса физического маятника;

g - ускорение свободного падения;

ls - расстояние от центра масс физического маятника до его мгновенного центра скоростей;

φ - угол отклонения физического маятника.

Потенциальная энергия массы физического маятника в идеальной передаче расходуется на работу сил трения ползуна на горизонтальной поверхности.

В испытуемой зубчатой передаче потенциальная энергия массы физического маятника расходуется на работу сил трения скольжения и качения зубчатой передачи, сил трения в подшипниках валов и сил трения ползуна на горизонтальной поверхности.

КПД испытуемой зубчатой передачи:

где А∂ - работа движущих сил;

Аmр - работа сил трения.

где h=l-lcosφ - превышение центра масс физического маятника в начале его движения над центром удара по ползуну;

m - масса ползуна;

f - коэффициент трения скольжения ползуна;

- перемещение ползуна под действием силы удара физического маятника, характеризующее А∂.

где Sn - перемещение ползуна под действием силы удара физического маятника, характеризующее (А∂-Аmр).

После подстановки формул (2), (3) в (1):

.

Таким образом, ползун может использоваться в качестве индикатора величины КПД испытуемой зубчатой передачи, где шкалой измерения является измерительная линейка.

Практическая реализация заявленного способа предполагает построение одномассной динамической модели идеальной передачи. При этом уравнение движения идеальной передачи, включающей в себя физический маятник, заменяют уравнением движения одной точки. В качестве точки приведения принимают центр масс физического маятника. Для того чтобы уравнение движения идеальной передачи, включающей в себя физический маятник, и уравнение движения одномассной динамической модели идеальной передачи были тождественными необходимо и достаточно, чтобы выполнялись условия:

где mn - приведенная масса;

νS8 - линейная скорость центра масс физического маятника;

Ti - кинетическая энергия звена i исследуемой зубчатой передачи, включающей в себя физический маятник;

Fn - приведенная сила;

S - перемещение точки приведения под действием приведенной силы;

Аk - работа k-й силы.

Из уравнения (4) следует:

где I04 - центральный момент инерции входного вала;

I05 - центральный момент инерции выходного вала;

I06 - центральный момент инерции ведущего зубчатого колеса;

I07 - центральный момент инерции ведомого зубчатого колеса;

Iм - центральный момент инерции физического маятника;

U76 - передаточное отношение от выходного звена к входному.

Из уравнения (6) следует, что в данном случае приведенная масса мn остается величиной постоянной при любом значении обобщенной координаты несмотря на то, что в общем случае эта величина переменная.

Таким образом, практическая реализация одномассной динамической модели идеальной передачи, включающей в себя физический маятник, возможна посредством физического маятника массой mn, длина которого и угол отклонения определяются из уравнения (5). Принимая угол отклонения физического маятника равным углу отклонения физического маятника массой mn и работу внешних сил равной потенциальной энергии массы физического маятника согласно закону сохранения энергии:

где l - расстояние от точки приведения до точки подвеса физического маятника массой mn.

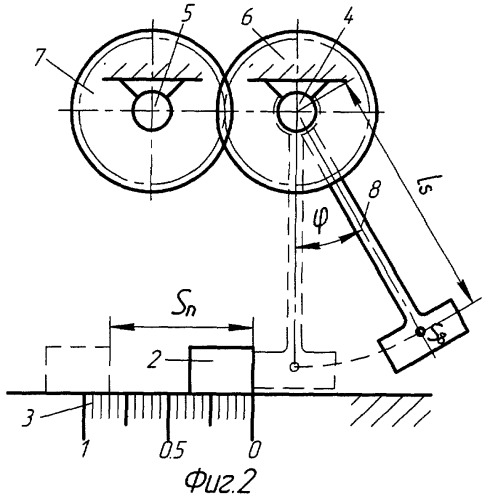

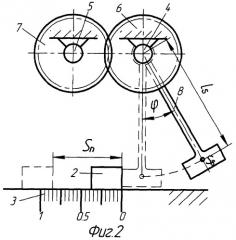

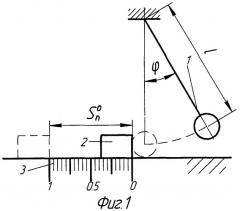

Способ может быть проиллюстрирован следующим образом. На фиг.1 - модель идеальной передачи с измерительным устройством, на фиг.2 - испытуемая зубчатая передача с измерительным устройством.

Модель идеальной передачи представляет собой физический маятник 1. Измерительное устройство включает в себя ползун 2 и измерительную линейку 3. Испытуемая зубчатая передача состоит из входного вала 4, выходного вала 5, ведущего зубчатого колеса 6 и ведомого зубчатого колеса 7, физического маятника 8.

Реализация заявленного способа состоит из 3-х этапов:

1) проведение подготовительных операций;

2) проведение тарировки шкалы измерений КПД;

3) проведение испытаний и определение КПД испытуемой зубчатой передачи.

Подготовительные операции заключаются в следующем. Для каждой детали испытуемой зубчатой передачи, а также для физического маятника определяют центральные моменты инерции известными способами [Юденич В.В. Лабораторные работы по теории механизмов и машин. - М.: Высшая школа, 1962]. По формулам (6) и (7) определяют массу груза mn и расстояние l от точки приведения до точки подвеса физического маятника 1.

Тарировка шкалы измерений КПД зубчатой передачи заключается в следующем (Фиг.1). По вертикальному положению физического маятника 1 ползун 2 устанавливают в начальное положение. Физический маятник 1 отклоняют на фиксированный угол φ и под действием силы тяжести приводят его в движение. Под действием силы удара физического маятника 1 по ползуну 2 последний перемещается на величину . Это перемещение отмечают на измерительной линейке 3 единицей и адаптируют цену деления миллиметровой шкалы к измеряемой величине КПД зубчатой передачи:

,

где Ц - цена деления шкалы измерений при непосредственном измерении КПД зубчатой передачи.

Перед проведением испытаний устанавливают входной вал 4, выходной вал 5, ведущее колесо 6 и ведомое колесо 7. На входной вал 6 устанавливают физический маятник 8. При начальном положении ползуна 2 и при отклонении физического маятника 8 на тот же угол φ, что и при тарировке, под действием силы тяжести физического маятника 8 проворачивают входной вал 4 испытуемой зубчатой передачи. В зависимости от перемещения Sn ползуна 2 под действием силы удара физического маятника 8 определяют КПД испытуемой зубчатой передачи (Фиг.2).

Требуемая точность измерений при практической реализации заявленного способа достигается изменением динамических свойств физического маятника и ползуна.

Заявленный способ определения коэффициента полезного действия зубчатой передачи в отличие от прототипа не требует сложного оборудования, необходимого для проведения эксперимента.

Способ определения коэффициента полезного действия (КПД) зубчатой передачи, заключающийся в том, что используют устройство, содержащее физический маятник, ползун и измерительную линейку, при этом по вертикальному положению физического маятника устанавливают ползун в начальное положение, физический маятник отклоняют на фиксированный угол и приводят его в движение под действием силы тяжести с обеспечением удара физического маятника по ползуну, перемещение ползуна фиксируют на измерительной линейке, обеспечивая тарировку шкалы измерений, затем физический маятник присоединяют в валу ведущего колеса испытуемой зубчатой передачи, ползун устанавливают в начальное положение, физический маятник отклоняют на тот же угол, что и на этапе тарировки шкалы измерений, проворачивают вал ведущего колеса испытуемой зубчатой передачи за счет силы тяжести физического маятника с обеспечением удара физического маятника по ползуну, измеряют перемещение ползуна, после чего по результатам указанных измерений определяют значение КПД испытуемой зубчатой передачи.