Устройство для измельчения и перемешивания пластичных материалов, преимущественно глины

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к конструкциям устройств для подготовки глинистого сырья. Устройство содержит корпус с загрузочным бункером, последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу ножи, чередующиеся с решетками в виде перфорированных дисков с центральным отверстием, смонтированными в корпусе. Устройство снабжено упорами. Каждый упор установлен на валу перед соответствующим ножом со стороны потока материала, размещен внутри центрального отверстия установленной перед этим ножом решетки и снабжен жесткими осевыми тягами, размещенными в продольных пазах, выполненных на валу. Устройство снабжено элементами регулирования и фиксации положения упоров относительно вала, связанными со свободными концами тяг. Решетки смонтированы с возможностью регулирования и фиксации своего положения вдоль оси вала. Изобретение позволит повысить надежность работы устройства. 10 з.п. ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к средствам измельчения и перемешивания материалов. Преимущественное применение изобретения в производстве строительных материалов для подготовки глинистого сырья.

Уровень техники

Известны устройства измельчения, содержащие загрузочный бункер и рабочую камеру с подающим шнеком и режущим узлом, выполненным в виде установленных в корпусе между концом шнека и выходом из камеры неподвижных решеток и контактирующих с ними лопастных ножей, установленных на валу шнека между решетками (см. патент на изобретение № 2297281, МПК: B02C 18/30, опубл. 2007.04.20 и патент на изобретение № 2176554, МПК: B02C 18/06, B02C 18/30, опубл. 2001.12.10).

В процессе работы упомянутых выше устройств ножи не только обеспечивают срезание материала на выходе из отверстий решеток. Они также воздействуют на срезанный материал своими передними (лобовыми) гранями, отталкивая срезанную массу в направлении последующей решетки и способствуя ее проталкиванию в последующее отделение переработки. При этом обрабатываемый материал оказывает противодавление на ножи, прижимая их обратно к той решетке, с которой было осуществлено срезание. Возникает повышенное трение ножа о решетку, что ведет к повышенному износу рабочих элементов и перегреву устройства.

В небольших низкоскоростных устройствах, предназначенных для переработки пищевых продуктов, силы противодействия со стороны перемещаемого материала незначительны. Для крупных же промышленных установок с высокой пропускной способностью, предназначенных преимущественно для переработки глинистого сырья, упомянутая проблема значительна, т.к. усилия противодавления, оказываемого глинистым материалом на ножи, большие, и это ведет к значительному износу и перегреву устройства, а в итоге, к его поломке, остановке. В решении по патенту № 2297281 проблему уменьшения противодавления и рециркуляции массы пытаются решить путем выполнения ножей различного осевого размера и формы. Однако это значительно усложняет изготовление устройства, повышает его стоимость.

В качестве наиболее близкого аналога для заявляемого решения принято устройство для измельчения и перемешивания пластичных материалов, преимущественно глины, (см. патент № 2297324, МПК: B28C 1/14, опубл. 20.04.2007 г.), содержащее корпус с загрузочным бункером, последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу ножи, чередующиеся с решетками в виде перфорированных дисков с центральным отверстием, закрепленными в корпусе. Аналогично вышеупомянутым устройствам, ножи обеспечивают срезание стружки с решетки и проталкивание материала в направлении последующей решетки за счет определенного наклона лобовой грани. Совмещение этих технологических приемов и их многократное повторение позволяет осуществить многоступенчатое измельчение и многократное перемешивание в одном агрегате, что при снижении затрат позволяет добиться высокого качества конечного продукта.

Недостатком известного устройства является низкая надежность работы, т.к. оно подвержено повышенному износу рабочих элементов и частому перегреву, вследствие больших усилий противодавления со стороны материала и отсутствия фиксированного зазора между ножами и решетками.

Раскрытие изобретения

Задачей заявляемого изобретения является повышение надежности и долговечности работы устройства за счет создания фиксированных зазоров между рабочими поверхностями взаимодействующих ножей и решеток.

Поставленная задача решена заявляемым устройством для измельчения и перемешивания пластичных материалов, преимущественно глины, содержащим корпус с загрузочным бункером, последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу ножи, чередующиеся с решетками в виде перфорированных дисков с центральным отверстием, смонтированными в корпусе.

Новым в устройстве является то, что оно снабжено упорами для ножей, каждый из которых установлен на валу перед соответствующим ножом со стороны потока материала, размещен внутри центрального отверстия установленной перед этим ножом решетки и снабжен жесткими осевыми тягами, размещенными в продольных пазах, выполненных на валу. При этом устройство снабжено элементами регулирования и фиксации, связанными со свободными концами тяг.

Положительным техническим результатом заявляемого решения является возможность создания фиксированного зазора между рабочими поверхностями взаимодействующих рабочих элементов: ножа и решетки, а также возможность регулирования величины упомянутого зазора. Наличие такого зазора позволяет предотвратить перегрев устройства, продлить срок службы рабочих элементов и повысить надежность работы устройства.

При этом следует отметить компактность устройства, технологичность его изготовления, простоту и удобство эксплуатации.

Упор установлен на валу с возможностью контакта своей торцевой поверхности с торцевой поверхностью соответствующего ножа, перед которым он установлен. Наличие такого контакта следует из определения упора как детали, ограничивающей перемещение другой детали.

Тяги упора выполняют функции рычагов управления, обеспечивающих возможность изменения положения упора относительно вала на расстоянии, а также обеспечивают возможность фиксации этого положения. Возможность выполнения упомянутых функций управления и фиксации обеспечена конструктивным исполнением тяг в виде жестких стержней, их размещением в продольных шлицевых пазах вала, что позволяет вывести свободные, не закрепленные на упоре, концы тяг за пределы рабочей зоны в концевую часть вала, а также наличием элементов регулирования и фиксации осевого положения упоров, взаимодействующих со свободными концами тяг.

В процессе перемещения относительно вала упор воздействует своим торцом на соответствующий нож и перемещает последний вдоль вала, отодвигая нож на некоторое расстояние от решетки, зафиксированной в корпусе. При этом важным условием является взаимное расположение элементов устройства, а именно: расположение упора перед соответствующим ножом со стороны потока материала и его размещение внутри центрального отверстия установленной перед этим ножом решетки.

Таким образом, посредством регулирования осевого положения упоров можно осуществить установку и регулирование зазоров между рабочими поверхностями ножей и решеток. Для получения заданной величины зазора при установке могут быть использованы простейшие приспособления типа шаблонов-щупов (см. пример ниже).

В процессе работы устройства глинистый материал, продавливаемый сквозь отверстия решетки, срезается с ее поверхности ножом, который за счет определенного наклона лобовой грани отталкивает срезаемую глину от этой решетки в сторону последующей. При этом материал воздействует на нож в противоположном направлении, прижимая его обратно к решетке, с которой происходит срезание. Упор, зафиксированный от осевого перемещения посредством тяг и фиксирующих тяги элементов, удерживает нож, не позволяя ему прижаться к поверхности решетки. Установленный между рабочими поверхностями ножа и решетки зазор сохраняется.

Таким образом, предлагаемое техническое решение обеспечивает не только возможность установки определенного зазора между рабочими элементами, но и сохранность этого зазора в процессе работы устройства.

С течением времени, в процессе работы устройства происходит постепенное стирание рабочих поверхностей ножа и решетки, и зазор увеличивается, однако это происходит значительно дольше, чем в других известных устройствах за счет наличия между рабочими поверхностями ножа и решетки упомянутого фиксированного зазора. Для обеспечения качественной работы устройства рекомендуется периодически осуществлять проверку и регулирование зазоров между рабочими элементами исполнительного механизма.

Продлению срока службы элементов устройства способствует исполнение решеток с возможностью регулирования и фиксации своего положения вдоль оси вала.

В конкретном случае реализации устройства механизм фиксации решеток выполнен в виде фиксирующих элементов с пальцами, взаимодействующими с радиальными отверстиями, выполненными на цилиндрической поверхности решетки.

Для надежной фиксации решетки в корпусе достаточно использование пары фиксирующих элементов, размещенных диаметрально противоположно.

Возможность регулирования положения решеток вдоль вала реализована за счет установки фиксирующих элементов, расположенных по одну сторону от решеток, на общей оси с возможностью перемещения вдоль нее и с возможностью фиксации осевого расположения.

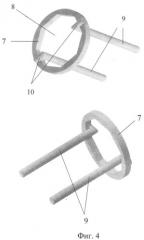

Предпочтительным является исполнение упора в виде диска с центральным отверстием для вала, т.е. в виде кольцевого упора, что является наиболее технологичным при размещении упора внутри центрального отверстия решетки. Однако это не ограничивает возможности применения упоров другой формы.

Для каждого упора оптимальным является наличие двух тяг. Тяги выполняют в виде пары однонаправленных, диаметрально расположенных по отношению друг к другу стержней, пропущенных через центральное отверстие диска и закрепленных на нем одним концом. Для повышения надежности закрепления тяги выполняют с Г-образным отгибом, обеспечивающим возможность закрепления на торцевой поверхности диска.

Конструктивное исполнение подвижного соединения упоров с валом, выполненное по типу шлицевого, характеризуется высокой технологичностью изготовления и монтажа и обеспечивает компактность размещения элементов устройства. Так, применяя заявляемое решение, можно осуществить доработку известного устройства (например, приведенного в прототипе), при этом первоначальные габариты устройства останутся неизменными.

От возможного проворота вокруг вала ножи и их упоры зафиксированы. В конкретном случае реализации устройства такая фиксация осуществлена за счет выполнения поперечного сечения вала в зоне установки ножей и упоров в форме правильного многогранника. Посадочные (центральные) отверстия ножей и их упоров в этом случае имеют ответную форму. Количество граней многогранника соответствует общему количеству тяг всех упоров. На каждой грани вала выполняют по одному продольному пазу для размещения тяги. Причем длина пазов вала предпочтительно соответствует длине размещаемой в нем тяги.

Обычно в устройстве количество пар рабочих элементов (нож/решетка) более одной, следовательно, количество упоров ножей также более одного. В этих случаях упоры устанавливают на валу с угловым смещением друг относительно друга, обеспечивающим равномерное размещение тяг по окружности вала.

В конкретном случае реализации устройства элементы регулирования и фиксации положения упоров относительно вала включают упорную шайбу в виде диска с отверстиями, установленную на хвостовике вала, выполненном с меньшим диаметром, чем в зоне установки ножей и упоров. Перепад диаметров вала образует ступеньку, служащую для упора шайбы. В отверстия упорной шайбы пропущены свободные концы всех тяг и зафиксированы посредством крепежных элементов.

Устройство снабжено прижимом-колпаком, выполненным в виде стакана с центральным резьбовым отверстием в днище, предназначенным для навинчивания на хвостовик вала, выполненный с резьбой, и с внутренним объемом, закрывающим свободные концы тяг с элементами регулирования и фиксации положения упоров. Такое решение позволяет решить одним элементом сразу две задачи: осуществить осевое прижатие крайнего рабочего элемента (ножа или решетки) и закрыть элементы механизма установки и регулирования осевого расположения фиксаторов ножей от попадания пыли, сора и случайного воздействия.

Вал, на котором установлены ножи и упоры, может быть выполнен в виде удлинения концевой части вала шнека или в виде отдельного вала, связанного с валом шнека, например, муфтой. Вращение обоих механизмов (исполнительного и подающего шнека) обычно осуществляют от единого привода.

Краткое описание чертежей

Заявляемое изобретение поясняется прилагаемыми чертежами, на которых:

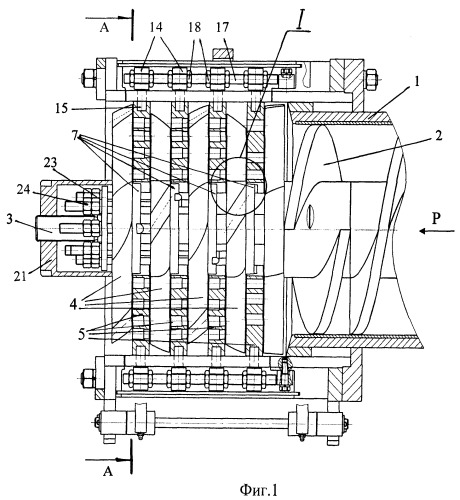

на фиг.1 - продольный разрез рабочей камеры устройства, иллюстрирующий сущность заявляемого решения;

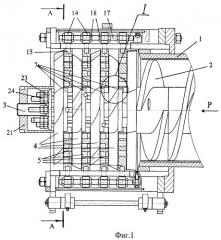

на фиг.2 - сечение А-А с фиг.1;

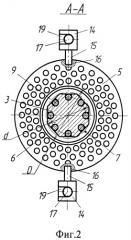

на фиг.3 - фрагмент I с фиг.1, показан зазор между решеткой и ножом,

на фиг.4 показан упор для ножа, изометрия (2 вида);

на фиг.5 - упор, вид спереди;

на фиг.6 - то же, вид сбоку;

на фиг.7 - вал, изометрия;

на фиг.8 показан вал в частичной сборке (ножи не показаны), изометрия;

на фиг.9 показан механизм закрепления решеток в корпусе, изометрия;

на фиг.10 - механизм закрепления решеток, вид сверху;

на фиг.11 - то же, вид А с фиг.10;

на фиг.12 - то же, вид В с фиг.10;

на фиг.13 - фиксирующий элемент;

на фиг.14 - ось для установки фиксирующих элементов, 2 вида;

на фиг.15 показан порядок сборки элементов устройства, изометрия;

на фиг.16 - иллюстрирован процесс настройки устройства - установки зазоров между рабочими элементами.

Осуществление изобретения

Устройство для измельчения и перемешивания пластичных материалов содержит корпус 1 с загрузочным бункером и рабочей камерой, в которой последовательно смонтированы шнек 2 и исполнительный механизм, связанные с приводом вращения. Исполнительный механизм включает (см. фиг.1) установленные на валу 3 лопастные ножи 4, чередующиеся с ножами поперечные решетки 5 в виде перфорированных дисков с центральным отверстием 6 и упоры 7 для ножей.

Вал 3 проходит через центральные отверстия 6 решеток 5. Диаметр D отверстий 6 решеток значительно превышает диаметра d вала 3 (см. фиг.2-3). В пространстве, образованном в результате упомянутой разницы диаметров между валом 3 и внутренней кольцевой поверхностью решетки 5, размещен упор 7, выполненный в виде диска с центральным отверстием 8 для вала и жесткими осевыми тягами 9 (см. фиг.4-6).

Тяги 9 выполнены в виде однонаправленных диаметрально расположенных по отношению друг к другу стержней, проходящих через отверстие 8 диска. Стержни выполнены с Г-образным отгибом 10 на одном конце, служащим для закрепления на торцевой поверхности упора. Общая толщина h упора, включая выступы отгибов тяг, не должна превышать толщину решетки 5, при максимальном износе последней.

Вал 3 в зоне установки ножей и упоров выполнен с поперечным сечением в форме правильного восьмигранника, что обусловлено наличием четырех пар рабочих элементов: нож/решетка (см. фиг.7 и 8). На каждой грани вала 3 выполнено по одному продольному пазу 11. Длина паза 11 соответствует длине размещаемой в нем тяги 9. Длина тяг 9 зависит от местоположения упора 7 на валу 3.

На концевой части вала 3 (хвостовике 12) установлена упорная шайба 13 с отверстиями, в которые пропущены свободные концы тяг 9.

На фиг.9 в объемной проекции показан механизм закрепления решеток 5 в корпусе. Механизм закрепления (фиксации) решеток (см. фиг.10-14) содержит фиксирующие элементы 14 с пальцами 15, взаимодействующими с радиальными отверстиями 16, выполненными на цилиндрической боковой поверхности решеток 5 (см. фиг.2, 9). Фиксирующие элементы 14, расположенные по одну сторону от решеток 5, смонтированы на общей оси 17 и зафиксированы посредством гаек 18. Ось 17 размещена в открытых пазах 19 элементов 14. Такая конструкция механизма фиксации решеток позволяет не только зафиксировать положение решеток в корпусе 1 устройства, но и осуществить регулировку положения решеток 5 относительно вала 3, что расширяет технологические возможности устройства, обеспечивает удобство настройки, улучшает условия эксплуатации и обслуживания устройства.

На фиг.15 показан порядок установки рабочих органов на вал, осуществляемой следующим образом.

Рабочие органы устанавливаются на вал 3 при открытой крышке 20 рабочей камеры. Упоры 7 пронумерованы в порядке уменьшения длины тяг 9, что соответствует последовательности их установки на валу 3. Так, первый устанавливаемый на вал упор имеет самые длинные тяги.

После установки витков шнека 2 и камневыделительной пары устанавливают первый упор 7 с самыми длинными тягами 9, размещая тяги 9 в соответствующих пазах 11 вала 3. Затем устанавливают соответствующие упору нож 4 и решетку 5. Далее устанавливают следующий упор 7' и соответствующие нож 4' и решетку 5'. Действия повторяют до установки всех рабочих органов. (Срезающий нож монтируется последним).

Таким образом, упор расположен на валу перед соответствующим ножом со стороны движения потока Р материала.

Ножи 4 устанавливаются на валу 3 с угловым смещением (каждый последующий повернут относительно предыдущего), чтобы исключить взаимное перекрытие лопастей.

Упоры 7 ножей также устанавливают с угловым смещением, при этом тяги 9 упоров занимают равномерно все пазы 11 вала 3 по окружности.

На резьбовые концы тяг 9 надевают упорную шайбу 13. Правильность установки упоров 7 характеризуется расположением торцов тяг 9 в одной плоскости.

Осуществляют фиксацию решеток 5, для чего вставляют пальцы 15 элементов 14 в радиальные отверстия 16 решеток 5. В пазы 19 элементов 14, расположенных по одну сторону от решеток 5, укладывают ось 17. Расположение элементов 14 на оси фиксируют посредством гаек 18.

Осуществляют регулировку зазора между ножами и решетками (см. ниже). По завершении регулировки на хвостовик 12 вала 3, выполненный с резьбой, навинчивают защитный колпак 21, выполняющий также функцию осевого поджатия крайнего ножа. Закрывают и фиксируют крышку 20. Установка готова к эксплуатации.

Для установки зазоров могут быть использованы шаблоны-щупы 22. Установку зазоров осуществляют следующим образом (см. фиг.16).

Ножи 4 и решетки 5 устанавливают на валу 3 вплотную друг к другу либо их сдвигают путем поворота колпака-прижима 21, обеспечивая поджатие ножей и решеток друг к другу. При этом упоры 7 располагаются в пределах отверстия 6 решеток 5.

Между всеми ножами 4 и решетками 5 устанавливают шаблоны-щупы 22, толщина которых равна величине требуемого зазора.

Величина зазора между подвижными и неподвижными рабочими элементами имеет определяющее значение для производительности, качества получаемого продукта и долговечности работы устройства. Величина зазора выбирается из пределов 0.5-2.5 мм. Оптимальный зазор определяется опытным путем в процессе эксплуатации для конкретного сырья и условий производства. Большой зазор позволяет уменьшить нагрузку на двигатель и общий нагрев установки. Однако при большом зазоре часть срезаемого материала остается на решетке, нож скользит по нему. В результате трения упомянутый материал подсыхает, в результате чего ухудшается качество измельчаемого материала (глины), снижается производительность. Если зазор слишком мал, то нож слишком прижат к поверхности решетки, происходит повышенное истирание рабочих поверхностей, повышается их износ, снижается долговечность. Рекомендованный оптимальный зазор составляет 1,5 мм.

Осуществляют регулировку положения решеток 5 посредством смещения крепежных гаек 18 по резьбе соответствующей оси 17. На свободные концы тяг 9 упоров 7 надевают упорную шайбу 13 и при помощи гаек 23 фиксируют положение тяг относительно шайбы 13, а значит, и положение упоров 7 и самих ножей 4. Закрепляют положение контргайками 24.

Вынимают щупы 22, устанавливают заглушки на механизм фиксации решеток, накручивают защитный колпак 21 и закрывают крышку 20 рабочей камеры.

Устройство работает следующим образом.

Исходный материал, в частности глина, засыпается в бункер. Попадая в рабочую зону шнека 2, глина частично измельчается, перемешивается и перемещается шнеком в рабочую зону режущего блока. Глина подпрессовывается к первой решетке 5 и продавливается через ее отверстия, попадая в зону действия ножа 4. Торцевые режущие кромки ножа 4 срезают продавленный материал с решетки 5 и отклоняют его в сторону последующей решетки 5' за счет наклона лобовой грани. При этом материал оказывает противодавление на нож 4, прижимая его обратно к поверхности решетки 5, с которой он осуществил срезание.

Однако упор 7, зафиксированный на валу посредством тяг 9, упорной шайбы 13 и крепежных элементов 23 и 24, упирается своим торцом в торцевую стенку ножа 4 и не позволяет последнему прижаться к поверхности решетки 5. Также и остальные упоры удерживают соответствующий нож от смещения.

Таким образом (см. фиг.3), между рабочей поверхностью 25 ножа 4 и соответствующей поверхностью 26 решетки 5, взаимодействующих между собой, выдерживается гарантированный (фиксированный) зазор S1, что обеспечивает оптимальные условия работы устройства. В результате предотвращается перегрев устройства и быстрый износ рабочих органов, исключаются частые поломки и остановки устройства, повышается производительность.

С другой стороны ножа, т.е. между ним и последующей решеткой, зазор S2 сохраняется за счет того, что действующие на нож силы направлены в сторону предшествующей решетки. С течением времени, по мере изнашивания (истирания) ножей и решеток, зазор увеличивается, поэтому необходимо периодически проверять и осуществлять регулировку зазора, как было описано выше.

1. Устройство для измельчения и перемешивания пластичных материалов, преимущественно глины, содержащее корпус с загрузочным бункером, последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу ножи, чередующиеся с решетками в виде перфорированных дисков с центральным отверстием, смонтированными в корпусе, отличающееся тем, что оно снабжено упорами для ножей, каждый из которых установлен на валу перед соответствующим ножом со стороны потока материала, размещен внутри центрального отверстия установленной перед этим ножом решетки и снабжен жесткими осевыми тягами, размещенными в продольных пазах, выполненных на валу, при этом устройство снабжено элементами регулирования и фиксации положения упоров относительно вала, связанными со свободными концами тяг.

2. Устройство по п.1, отличающееся тем, что решетки смонтированы с возможностью регулирования и фиксации своего положения вдоль оси вала.

3. Устройство по п.1, отличающееся тем, что упор выполнен в виде диска с центральным отверстием для вала, при этом его тяги выполнены в виде пары однонаправленных, диаметрально расположенных по отношению друг к другу и проходящих через центральное отверстие диска стержней с Г-образным отгибом на конце, служащим для закрепления на торцевой поверхности диска.

4. Устройство по п.1, отличающееся тем, что упоры установлены на валу с угловым смещением друг относительно друга, обеспечивающим равномерное размещение тяг по окружности вала.

5. Устройство по п.1, отличающееся тем, что вал в зоне установки ножей и упоров выполнен с поперечным сечением в форме правильного многогранника, количество граней которого соответствует общему количеству тяг всех упоров, при этом посадочное отверстие ножей и упоров выполнено ответным поперечному сечению вала.

6. Устройство по п.1, отличающееся тем, что элементы регулирования и фиксации положения упоров относительно вала включают упорную шайбу в виде диска с отверстиями, установленную на хвостовике вала, выполненном с меньшим диаметром, чем в зоне установки ножей и упоров, в отверстия упорной шайбы пропущены свободные концы всех тяг и зафиксированы посредством крепежных элементов.

7. Устройство по п.2, отличающееся тем, что механизм фиксации решеток выполнен в виде фиксирующих элементов с пальцами, взаимодействующими с радиальными отверстиями, выполненными на цилиндрической поверхности решетки.

8. Устройство по п.7, отличающееся тем, что каждая решетка зафиксирована посредством двух фиксирующих элементов, размещенных диаметрально противоположно.

9. Устройство по п.8, отличающееся тем, что фиксирующие элементы, расположенные по одну сторону от решеток, смонтированы на общей оси с возможностью перемещения вдоль нее и с возможностью фиксации своего расположения.

10. Устройство по п.1, отличающееся тем, что оно снабжено прижимом-колпаком, выполненным в виде стакана с центральным резьбовым отверстием в днище, предназначенным для навинчивания на хвостовик вала, выполненный с резьбой, и с внутренним объемом, закрывающим свободные концы тяг с элементами регулирования и фиксации положения упоров.

11. Устройство по п.1, отличающееся тем, что вал, на котором установлены ножи и упоры, связан с валом шнека или является удлинением его концевой части.