Технологическая линия для изготовления композитной арматуры

Иллюстрации

Показать всеИзобретение относится к технологическим линиям для изготовления арматурных элементов для армирования обычных и предварительно напряженных строительных конструкций. Техническим результатом заявленного изобретения является повышение производительности технологической линии, а также возможность выпуска нового типа композитной арматуры с повышенными потребительскими свойствами. Технический результат достигается на технологической линии для изготовления композитной арматуры, которая содержит шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания. При этом формовочный узел выполнен из 2-х частей, первая из которых представляет собой матрицу со щелевым каналом, толщина которого меньше диаметра арматуры и равна (0,7-0,1)d, а ширина равна (2-10)d. За ней размещена вторая часть устройства с круглым каналом, диаметр которого равен (1,2-1,5)d, где d - диаметр арматуры. Причем формовочный узел установлен непосредственно перед зоной спиральной намотки. Технологическая линия снабжена двумя устройствами спиральной намотки, размещенными последовательно, а также устройствами для предотвращения скрутки волокон и распределения полимерного связующего по длине арматуры. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технологическим линиям для изготовления арматурных элементов для армирования обычных и предварительно напряженных строительных конструкций.

Известна технологическая линия для изготовления неметаллической композитной арматуры (Фролов Н.Л. «Стеклопластиковая арматура и стеклобетонные конструкции», Москва, Стройиздат, 1980 г., с.20-24), включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел с блоком фильер постепенно уменьшающегося сечения, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания арматуры.

Недостатком данной линии, выполненной по фильерной технологии получения композитной арматуры (метод «пултрузии»), является малая производительность линии - 20 м/ч.

Наиболее близким аналогом является технологическая линия для изготовления композитной арматуры по патенту РФ №2287646 (опубл. 20.11.2006 г.), которая включает шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство поперечной намотки, полимеризационные камеры, узлы сматывания, резки арматуры и тянущее устройство, причем формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной поперечной намотки на расстоянии от точки намотки оплеточной нити, равном (1-10)d, где d - диаметр арматуры.

Недостатком данной технологической линии, выполненной по безфильерной технологии (метод «нидлтрузии»), является то, что указанная технологическая линия характеризуется низкой производительностью. При повышении скорости формования свыше 65 м/ч сформованный стержень в процессе обмотки закручивается, что приводит к ухудшению потребительских свойств изготавливаемой арматуры.

Предлагаемым изобретением решается задача повышения производительности технологической линии, а также возможность выпуска нового типа композитной арматуры с повышенными потребительскими свойствами.

Для достижения указанного технического результата в технологической линии для изготовления композитной арматуры, включающей шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, устройство формования профиля выполнено из 2-х частей, первое из которых представляет собой матрицу со щелевым каналом, толщина которого меньше диаметра арматуры и составляет (0,1÷0,7)d, а ширина (2÷40)d, за которой размещена вторая часть формовочного узла с круглым каналом, диаметр которого равен (1,2÷1,5)d, где d - диаметр арматуры, причем оно установлено непосредственно перед зоной спиральной намотки, технологическая линия снабжена двумя устройствами спиральной намотки, размещенными последовательно, а также устройствами для предотвращения скрутки волокон и распределения полимерного связующего по длине арматуры, причем первый канал формовочного узла выполнен фигурным, устройство для предотвращения скрутки волокон может быть выполнено в виде 2-х или более роликов, а устройство распределения полимерного связующего по длине арматуры выполнено из пористого материала, например из поролона.

Отличительными признаками предлагаемой технологической линии для изготовления композитной арматуры от указанной выше известной, наиболее близкой к ней, является то, что формовочный узел выполнен из 2-х частей, первое из которых представляет собой матрицу со щелевым каналом, толщина которого меньше диаметра арматуры и составляет (0,1÷0,7)d, а ширина равна (2÷10)d, за которой размещена вторая часть формовочного узла с круглым каналом, диаметр которого равен (1,2÷1,5)d, где d - диаметр арматуры, причем оно установлено непосредственно перед зоной спиральной намотки, технологическая линия снабжена двумя устройствами спиральной намотки, размещенными последовательно, а также устройствами для предотвращения скрутки волокон и распределения полимерного связующего по длине арматуры, причем первый канал формовочного узла выполнен фигурным, устройство для предотвращения скрутки волокон может быть выполнено в виде 2-х или более роликов, а устройство распределения полимерного связующего по длине арматуры выполнено из пористого материала, например из поролона.

Благодаря наличию этих признаков повышается производительность предлагаемой технологической линии для изготовления композитной арматуры и качество выпускаемых изделий.

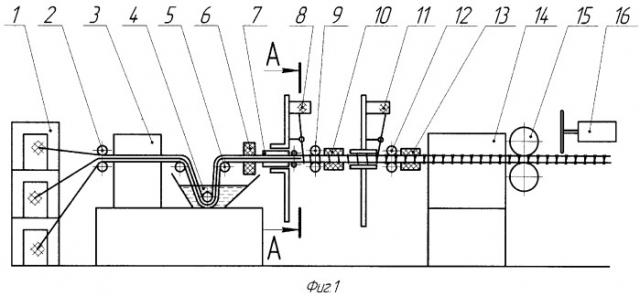

На фиг.1 показана схема технологической линии повышенной производительности для изготовления рельефной композитной арматуры.

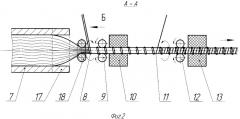

На фиг.2 показан вид А.

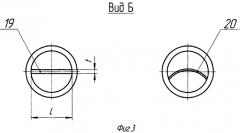

На фиг.3 показан вид Б.

Технологическая линия для изготовления композитной арматуры (фиг.1) состоит из последовательно установленных шпулярника с бобинами ровингов 1, выравнивающего устройства 2, камеры отжига 3, пропиточной ванны 4 с натяжным устройством 5, отжимного устройства 6, узла формования профиля 7, первого устройства спиральной намотки 8, первого устройства предотвращения скрутки волокон несущего стержня 9, первого устройства сбора и распределения полимерного связующего по длине изделия 10, второго устройства спиральной намотки 11, второго устройства предотвращения скрутки волокон несущего стержня 12, второго устройства сбора и распределения полимерного связующего по длине изделия 13, полимеризационной камеры 14, тянущего устройства 15, узла резки 16. Узел формования профиля (фиг.2) состоит из первой части матрицы со щелевым каналом 17 и второй части устройства - матрицы с круглым каналом 18. Щелевой канал (фиг.3) может быть выполнен с прямым 19 и фигурным 20 сечением.

Технологическая линия для изготовления композитной арматуры непрерывной рельефности работает следующим образом. Ровинги из стеклянных, базальтовых, углеродных и прочих волокон с бобин 1 проходят через ролики выравнивающего устройства 2, разделяющего полотно ровингов на отдельные пучки, камеру отжига 3, удаляющая влагу при температуре 200-250°. Затем пучки ровингов поступают в пропиточную ванну 4, заполненную полимерным связующим с температурой 40-60°, причем натяжное устройство 5 с механизмом управления для удобства регулирования натяжения нитей расположено над пропиточной ванной. После пропиточной ванны пучки ровингов проходят через эластичное отжимное устройство 6, затем через первую часть матрицы, в которой выполнен щелевой канал (фиг.3). Толщина щелевого канала матрицы t меньше диаметра арматуры и составляет (0,1÷0,7)d, а ширина (2÷10)d, где d - диаметр арматуры. Площадь проходного сечения щелевого канала должна быть на 10-30% больше сечения арматуры. Протягивание нитей ровинга через щель матрицы позволяет сформовать ленту, конфигурация которой не позволяет произвести закрутку, которой подвергается формируемый арматурный стержень круглого сечения. При толщине щели матрицы менее 0,1d возможны обрывы нитей ровингов. При толщине щели более 0,7d происходит закрутка волокон несущего стержня арматуры. Ширина щели, равная (2÷10)d, определяется площадью сечения, на 10-30% большей площади сечения арматуры. Щелевой канал может иметь фигурную форму, что приводит к созданию формируемого полотна, которое обладает большей устойчивостью к закручиванию, чем цилиндрическая форма стержня. Матрица для технологичности изготовления выполнена в виде двух пластин, расстояние между которыми регулируется, что позволяет регулировать сечение формируемой ленты. За первой размещена вторая часть устройства, выполненная с круглым каналом, диаметр которого равен (1,2÷1,5)d, где d - диаметр арматуры, необходимый для преобразования плоской ленты ровингов в цилиндрическую форму, удобную для формирования профиля арматуры. На выходе из матрицы на формируемый арматурный стержень производится намотка в первом устройстве спиральной обмотки 8, т.е. производится формование единого стержня, а затем во втором устройстве спиральной обмотки 11 производится вторичная обмотка жгутом.

Устройства предотвращения скрутки волокон несущего стержня 9, 12 установлены за устройствами спиральной намотки и представляют собой два или более роликов, между которыми проходит формируемый арматурный стержень, что предотвращает возможность для создания крутящих моментов и позволяет повысить скорости формования. Устройства сбора и распределения полимерного связующего по длине изделия 10 и 13 установлены соответственно после устройств предотвращения скрутки волокон несущего стержня 9, 12 и перераспределяют отжатое с формируемого стержня полимерное связующее по всей поверхности формуемого изделия, что позволяет нанести связующее на спиральную намотку, т.е. упрочнить, повысить качество выпускаемого изделия. Обмотка формируемого арматурного стержня вторым жгутом также служит для достижения технического результата: предотвращает скручивание при высоких скоростях и, как следствие, служит повышению потребительских свойств арматуры. Далее сформированный стержень с нанесенными на него двумя спиральными обмотками проходит через камеры полимеризации 14, тянущее устройство 15 и узел резки арматуры 16.

На предлагаемой технологической линии изготовлена композитная арматура из базальтовых волокон, пропитанных связующим на основе эпоксидных смол.

Композитная арматура имеет следующие параметры:

- наружный диаметр 8 мм

- условный диаметр первого обмоточного жгута 2,5 мм

- условный диаметр второго обмоточного жгута противоположного направления 0,5 мм

- шаг навивки первой обмотки 11 мм

- шаг навивки второй обмотки 4 мм.

Режимы работы технологической линии:

- скорость процесса формования 98 м/ч

- обороты первого обмотчика 148 об/мин

- обороты второго обмотчика 408 об/мин.

Физико-механические свойства композитной арматуры:

- разрушающее напряжение при разрыве σ=1380 МПа

- модуль упругости при растяжении Е=49500 МПа.

Предлагаемая технологическая линия позволяет устранить скрутку волокон несущего стержня арматуры, повысить скорость процесса формования с 65 м/ч до 98 м/ч, получить новый вид рельефной композитной арматуры.

1. Технологическая линия для изготовления композитной арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, отличающаяся тем, что формовочный узел выполнен из 2 частей, первая из которых представляет собой матрицу со щелевым каналом, толщина которого меньше диаметра арматуры и равна (0,7-0,1) d, а ширина равна (2-10) d, за которой размещена 2-я часть устройства с круглым каналом, диаметр которого равен (1,2-1,5) d диаметра арматуры, где d - диаметр арматуры, причем оно установлено непосредственно перед зоной спиральной намотки, технологическая линия снабжена двумя устройствами спиральной намотки, размещенными последовательно, а также устройствами для предотвращения скрутки волокон и распределения полимерного связующего по длине арматуры.

2. Технологическая линия по п.1, отличающаяся тем, что первый канал формовочного узла выполнен фигурным.

3. Технологическая линия по п.1, отличающаяся тем, что устройство для предотвращения скрутки волокон, выполнено в виде 2 или более роликов.

4. Технологическая линия по п.1, отличающаяся тем, что устройство распределения полимерного связующего по длине арматуры выполнено из пористого материала.