Устройство для смешения компонентов взрывчатого состава

Иллюстрации

Показать всеИзобретение относится к области изготовления взрывчатых составов, в частности порохов и смесевых твердых ракетных топлив. Устройство для смешения компонентов взрывчатого состава содержит верхний и нижний смесители с мешалками и шнеками, устройство регулирования потока, установленное на выходном отверстии верхнего смесителя, включающее в себя два клапана, патрубок одного из которых соединен массопроводом с корпусом верхнего смесителя, а патрубок второго соединен массопроводом с корпусом нижнего смесителя. Верхний смеситель содержит две Z-образные мешалки, установленные перпендикулярно оси шнека, массопровод, соединенный с корпусом верхнего смесителя, входит в корпус над передней мешалкой на величину, равную 0,45-0,55 диаметра мешалки и расположен относительно верхней части передней мешалки на высоте, равной 1,0-1,3 диаметра мешалок. Каждый из массопроводов снабжен рубашкой обогрева с индивидуальным подводом теплоносителя, а каждый из клапанов снабжен датчиком температуры и давления, размещенным в полости клапана на входе в массопровод. Изобретение обеспечивает получение качественных смесей взрывчатых составов за счет исключения переохлаждения состава при его выработке. 3 ил.

Реферат

Изобретение относится к области изготовления взрывчатых составов, в частности порохов и смесевых твердых ракетных топлив.

Устройство может быть применено для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов и других изделий аналогичного назначения.

Известны, например устройства, приведенные в патентах РФ №2132837, №2164221, №2196760. В их составе - верхний и нижний смесители с мешалками и шнеками и комплекс непрерывно действующих дозаторов.

Недостатком этих устройств является то, что они нерентабельны в условиях изготовления малых партий изделий и при частой смене рецептур взрывчатого состава, так как требуют больших затрат на переналадку непрерывно действующих дозаторов и чистку линий подачи компонентов в верхний смеситель. Кроме того, первые порции состава, выходящего из нижнего смесителя могут оказаться некондиционными из-за нахождения составов в застойной, не захватываемой мешалками зоне, например, на выходе верхнего шнека.

Одним из эффективных способов перемешивания в аппаратах химической технологии является циркуляционное перемешивание путем многократного перекачивания смешиваемого состава через аппарат.

В патенте РФ №2244702, принятым авторами за прототип, в устройстве для смешения компонентов взрывчатых составов, содержащем верхний и нижний смесители имеется устройство для регулирования потока, установленное на выходном отверстии верхнего смесителя, снабженное двумя клапанами; клапаны снабжены запирающими головками с гидроприводами, выходной патрубок одного клапана соединен с корпусом верхнего смесителя, патрубок другого клапана соединен с корпусом нижнего смесителя.

Использование этого устройства на ФКП «Комбинат «Каменский» г.Каменск-Шахтинский показало эффективность циркуляционного способа перемешивания, исключило необходимость выброса первых порций перерабатываемого состава, исключило необходимость применения высокоточного непрерывно действующего дозатора на линии подачи порошкообразного компонента, показана целесообразность использования этого устройства для изготовления на высокопроизводительном оборудовании малых партий изделий.

Одновременно опыт работы выявил недостатки в конструкции устройства. Так отсутствие обогрева на линиях, соединяющих патрубки клапанов со смесителями (массопроводы), при остановках приводит к переохлаждению в них состава и, соответственно, к необходимости последующей корректировке температуры в смесителях и увеличению времени проведения процесса.

Кроме того, в процессе отработки опытным путем были подобраны оптимальные параметры места введения массопровода в верхний смеситель.

При эксплуатации устройства в процессе чистки инертными чистящими компонентами путем загрузки их в верхний смеситель при работающих шнеках и мешалках обеих смесителей, а также поочередной работе клапанов отмечались случаи напрессовки чистящего состава в районе клапанов из-за отжима из состава жидко вязкого компонента или неоптимального подбора чистящего состава. В этом случае при длительной работе шнека верхнего смесителя и отсутствии прохода состава может возникнуть опасный перегрев его.

Технической задачей настоящего изобретения является:

- определение оптимальных параметров ввода массопровода от клапана устройства для регулирования потока в верхний смеситель;

- введение рубашек обогрева массопроводов, соединяющих клапаны устройства регулирования потока со смесителями;

- введение контроля прохода состава через полость клапанов.

Технический результат достигается тем, что в устройстве для смешения компонентов взрывчатых составов, содержащем верхний и нижний смесители с мешалками и шнеками, устройство регулирования потока, установленное на выходном отверстии верхнего смесителя и включающее в себя два клапана, патрубок одного из которых соединен массопроводом с корпусом верхнего смесителя, а второй патрубок - с корпусом нижнего смесителя, при этом массопровод, соединенный с корпусом верхнего смесителя входит в корпус над передней мешалкой на величину, равную 0,45-0,55 диаметра мешалки, нижняя часть выходного отверстия массопровода расположена относительно верхней части полулопасти мешалки на высоте, равной 1,0-1,3 диаметра мешалок; каждый из массопроводов снабжен рубашкой обогрева с индивидуальным подводом теплоносителя; полости клапанов в зоне выхода массопроводов снабжены датчиком температуры и давления.

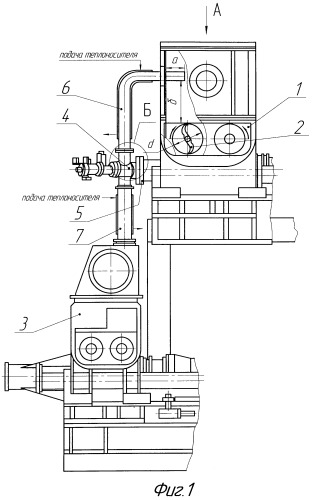

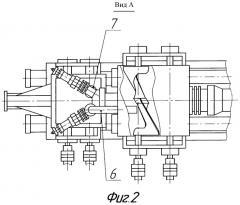

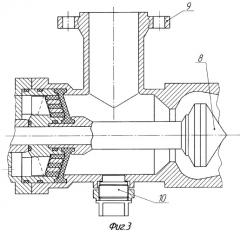

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства для смешения, на фиг.2 - вид А устройства, на фиг.3 - вид Б устройства.

Устройство для смешения компонентов состоит из верхнего смесителя 1 (фиг.1) с двумя, как правило, мешалками 2, установленными перпендикулярно оси шнека, Z-образной конструкции с двумя полулопастями, и выгрузочным шнеком (приводы мешалок и шнеков устройства не показаны), нижнего смесителя 3 с мешалками и шнеком, устройства 4 регулирования потока. Устройство закреплено на фланце 5 выходного отверстия верхнего смесителя и соединено массопроводом 6 с корпусом верхнего смесителя, а массопровод 7 соединен с корпусом нижнего смесителя. Каждый из массопроводов снабжен рубашкой обогрева с индивидуальным подводом теплоносителя. Наличие индивидуальных рубашек обогрева в массопроводах позволяет, например, при длительных простоях корректировать температуру состава в них отдельно, применительно к температуре каждого смесителя, которые, как правило, отличаются друг от друга. Температура в массопроводах может определяться исходя из показаний датчиков, установленных в полостях клапанов (фиг.3). Массопровод 6 входит в корпус верхнего смесителя на величину «а», равную 0,45-0,55 диаметра «d» мешалки. Нижний срез массопровода расположен на высоте «б» относительно верхней части полулопасти мешалки, составляющей 1,0-1,3 диаметра «d» мещалки.

Расположение устройства в плане показано на фиг.2.

На фиг.3 изображен в разрезе клапан устройства переключения потоков в открытом положении, когда запирающая головка 8 клапана обеспечивает кольцевой зазор для прохода состава. Патрубок 9 предназначен для подсоединения массопровода, а датчик 10 для замера температуры и давления в полости клапана. Датчик давления предназначен для сравнительного контроля давления на выходе шнека верхнего смесителя (датчик давления на чертежах не показан) и давления на входе в массопровод, что дает возможность определять наличие нештатных ситуаций, которые могут привести к аварии, например забивка состава в области запирающей головки. Датчик давления 10 одновременно является и датчиком температуры (например, датчик типа ФОН) и дает показания температуры на входе в массопроводы.

Размер «а» входа массопровода в верхний смеситель является оптимальным, т.к. в этом случае мешалка активно перемещает выходящий из массопровода состав в активную зону перемешивания.

Размер «б» по высоте массопровода выбран исходя из того, что при уменьшении высоты снижается объем загрузки верхнего смесителя, а при увеличении высоты сверх указанной верхняя часть объема состава будет перемешиваться мешалками недостаточно эффективно или даже образовать «крышу», недоступную для перемешивания.

Работа устройства для смешения компонентов осуществляется следующим образом. Перед загрузкой компонентов в верхний смеситель оба клапана устройства регулирования потока закрываются. В верхний смеситель загружаются жидко вязкие и порошкообразные компоненты состава, причем жидко вязкие компоненты загружаются с опережением, чтобы не смоченный порошок не попал в зону шнека. При этом открывается клапан на верхний смеситель, включаются мешалки и шнек верхнего смесителя. Одновременно с загрузкой компонентов начинается циркуляция состава в верхнем смесителе. После загрузки компонентов циркуляция составов продолжается до достижения им равномерного распределения компонентов и требуемых реологических характеристик.

Далее открывается клапан нижнего смесителя, закрывается клапан верхнего смесителя, включаются мешалки нижнего смесителя и производится набор состава в нижний смеситель, после чего включается шнек нижнего смесителя и производится формование изделий.

После выработки состава из обоих смесителей цикл повторяется.

Элементы предлагаемого изобретения отработаны с положительным результатом при эксплуатации устройства по патенту РФ №2244702 на ФКП «Комбинат «Каменский» г.Каменск-Шахтинский.

Устройство для смешения компонентов взрывчатого состава, содержащее верхний и нижний смесители с мешалками и шнеками, устройство регулирования потока, установленное на выходном отверстии верхнего смесителя, включающее в себя два клапана, патрубок одного из которых соединен массопроводом с корпусом верхнего смесителя, а патрубок второго соединен массопроводом с корпусом нижнего смесителя, отличающееся тем, что верхний смеситель содержит две Z-образные мешалки, установленные перпендикулярно оси шнека, массопровод, соединенный с корпусом верхнего смесителя, входит в корпус над передней мешалкой на величину, равную 0,45-0,55 диаметра мешалки и расположен относительно верхней части передней мешалки на высоте, равной 1,0-1,3 диаметра мешалок, причем каждый из массопроводов снабжен рубашкой обогрева с индивидуальным подводом теплоносителя, а каждый из клапанов снабжен датчиком температуры и давления, размещенным в полости клапана на входе в массопровод.