Антифрикционная композиция, обладающая антиадгезионными и антикоррозийными свойствами, способ получения антифрикционного покрытия и применение композиции

Иллюстрации

Показать всеИзобретение относится к антифрикционной композиции, используемой для получения покрытий и смазок. Композицию получают гидролизом смеси олигомерных продуктов фотоокисления гексафторпропилена, содержащей 60-90 мас.% фторангидрида перфторполиоксаалкилкарбоновой кислоты и 10-40 мас.% перфторполиоксаалкилкетона. Композиция содержит от 10 до 40% перфторполиоксаалкилдигидроксидов общей формулы (I):

где n=10-40; m=0-10; l=0-1; х-1-3, и от 90 до 60% перфторполиоксаалкилкарбоновых кислот общей формулы (II):

где n=10-40; m=0-10; l=0-1; x=1-3. С использованием этой композиции получают покрытия на субстрате. Композицию применяют и в качестве смазки. Композиция обеспечивает оптимальное сочетание антифрикционных, антиадгезионных и антикоррозионных свойств. 3 н. и 23 з.п. ф-лы, 3 табл.

Реферат

Область техники

Изобретение относится к композиции для получения надежного антифрикционного, антиадгезионного и антикоррозионного покрытия, которое наносится на твердые контактные поверхности изделий из металлов, за исключением чистого титана, резины, пластиков и иных материалов с целью снижения коэффициента трения и износа контактных поверхностей тяжелонагруженных парах трения, и придания таким изделиям антикоррозийных свойств. Кроме того, изобретение относится к антифрикционному, антиадгезионному и антикоррозионному покрытию и способу получения такого покрытия.

Предшествующий уровень техники

Из документа RU 2079519 известна композиция для получения полимерного антифрикционного покрытия на поверхности деталей узлов трения. Указанная композиция содержит 25-33 мас.ч. мочевиноформальдегидного олигомера, 1-5 мас.ч. фенолоанилинформальдегидного олигомера, 0,1-0,5 мас.ч. бисмалеинимида, 1-5 мас.ч. целевых добавок, 45-55 мас.ч. дисульфида молибдена, 10-15 мас.ч. графита. Получение покрытия включает нанесение суспензии антифрикционного состава на предварительно нагретую поверхность с последующей термообработкой при 160-170°С в течение 0,5-1 часа. Основным недостатком покрытия согласно RU 2079519 является сравнительно низкая адгезия к подложке и невысокая износостойкость, интенсивный износ контактирующих поверхностей, а также отсутствие антикоррозионных свойств. Данная композиция не обеспечивает требуемой однородности покрытия из-за сложности предварительной очистки поверхностей, что не обеспечивает стабильность положительных результатов.

В заявке US-A-2006/0163532 описаны композиции для образования смазывающих пленок, содержащие 0,15-50 мас.% по меньшей мере одного перфторполиэфирного масла, 0,5-10 мас.% перфторполиэфирного соединения, имеющего по меньшей мере одну концевую группу, выбранную из карбоксильной, спиртовой, кетонной, амино, алкоксигруппы, 0,01-2 мас.% органической или неорганической твердой или жидкой нефторированной добавки, и 50-95 мас.% по меньшей мере одной фторированной жидкости, имеющей точку кипения в диапазоне 20-250°С, выбранной из гидрофторэфиров, гидрофторполиэфиров, гидрофторуглеродов. Данная композиция является многокомпонентной, что усложняет ее приготовление и применение.

В патенте US 5000864 описаны перфторполиэфиры, имеющие антикоррозийные свойства, пригодные для применения в качестве смазывающих масел или антикоррозийных добавок для смазывающих масел на основе перфторполиэфиров. Указанные перфторполиэфиры получают посредством фотохимического окисления CF2=CFCF3 или смесей CF2=CFCF3+CF2=CF2 с последующим удалением пероксидных групп посредством тепловой обработки и гидролизом для превращения групп -COF в группы -СООН. Однако покрытия, полученные из описанных перфторполиэфиров, обладают недостаточно хорошими свойствами износа и коррозионной стойкостью.

Из RU 2039069 известна композиция полимерного антифрикционного покрытия для обработки поверхности обезжиривающим агентом, в качестве которого используют содовый водный раствор, промывку водой, сушку поверхности при температуре до 400°С, нанесение раствора антифрикционной композиции, которое осуществляют в две стадии: сначала наносят грунтовочный слой, высушивают, а потом наносят отделочный слой и проводят термообработку при температуре 410°С. При этом антифрикционная композиция представляет собой многокомпонентную смесь, содержащую сополимеры тетрафторэтилена, поливиниловый спирт, ПАВ, глицерин, воду и др. Тем не менее данная композиция не обладает достаточной стабильностью получаемых результатов и не имеет антикоррозионных свойств, необходимых для эксплуатации в различных агрессивных средах. Недостатками данной композиции являются многостадийность способа ее нанесения, сложность приготовления многокомпонентной композиции, а также невысокая износостойкость получаемого покрытия.

Из SU 1252364 известен способ обработки металлических поверхностей фторсодержащими соединениями, такими как перфторполиоксаалкилкарбоновые кислоты. Однако этот способ при высоких показателях антифрикционных свойств (увеличение износостойкости, снижение коэффициента трения) не обеспечивает высокую степень коррозионной стойкости.

Ближайшим аналогом заявленному изобретению является техническое решение, раскрытое в RU 2069673. В RU 2069673 описана антифрикционная композиция для обработки твердой поверхности, включающая растворитель и перфторполиоксиалкиленкарбоновые и/или перфторполиоксиалкилен- сульфокислоты и/или их смеси с перфторполиоксиалкиленкетонами. Указанная композиция при достаточно хороших значениях коэффициента трения тем не менее не обеспечивает высокую износостойкость и достаточную коррозионную стойкость покрываемым ею поверхностям.

Сущность изобретения

Таким образом, задачей изобретения является предложение антифрикционной композиции для покрытия, обладающего высокими антикоррозийными и антиадгезионными свойствами, и которая бы не имела недостатков известных антифрикционных композиций.

Поставленная задача достигнута благодаря разработке новой антифрикционной композиции, которая содержит от 10 до 40 мас.% перфторполиоксаалкилдигидроксидов общей формулы (I):

где n=10-40; m=0-10; l=0-1; x=1-3,

и от 90 до 60 мас.% перфторполиоксаалкилкарбоновых кислот общей формулы (II):

где n=10-40; m=0-10; l=0-1; x=1-3,

при общем содержании компонентов, равном 100 мас.%.

Предпочтительно, антифрикционная композиция согласно изобретению содержит 10% перфторполиоксаалкилдигидроксидов общей формулы (I) и 90% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

Предпочтительно, антифрикционная композиция согласно изобретению содержит 20% перфторполиоксаалкилдигидроксидов общей формулы (I) и 80% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

Предпочтительно, антифрикционная композиция согласно изобретению содержит 30% перфторполиоксаалкилдигидроксидов общей формулы (I) и 70% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

Предпочтительно, антифрикционная композиция согласно изобретению содержит 40% перфторполиоксаалкилдигидроксидов общей формулы (I) и 60% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

Предпочтительно, для обеспечения гидрофобных, антиадгезионных и антикоррозионных свойств покрытия использовать оптимальную среднемолекулярную массу перфторполиоксаалкилкарбоновых кислот и перфторполиоксаалкилдигидроксидов от 2000 до 4000 у.е. (n+m+l=12-24).

Антифрикционная композиция согласно изобретению может дополнительно содержать органический растворитель. Этот органический растворитель может быть выбран из группы, включающей трифторхлорэтан, перфтордекалин, перфторалканы, полифторалканы, смеси этих соединений или смеси этих соединений с метиловым, этиловым или изопропиловым спиртом с содержанием указанных спиртов до 80 мас.%.

Композиция представляет собой гидролизованный продукт фотоокисления гексафторпропилена, который проявляет антифрикционные и антикоррозийные свойства при обработке металлических поверхностей. При этом активные кислотные и гидроксильные группы образуют хемо и координационные связи с активными центрами металла. Мономолекулярный защитный слой фторорганического полимера на поверхности металла обеспечивает снижение коэффициента трения и коррозионного действия окружающей среды на металл. Фторорганический полимер придает поверхности металла гидрофобные свойства, т.е. ограничивает контакт с водой или агрессивными средами.

В результате интенсивных исследований заявителями было неожиданно обнаружено, что композиция, содержащая от 10 до 40 мас.% перфторполиоксаалкилдигидроксидов общей формулы (I) и от 90 до 60 мас.% перфторполиоксаалкилкарбоновых кислот общей формулы (II), как указано выше, обеспечивает оптимальное сочетание антифрикционных, антиадгезионных и антикоррозионных свойств покрытия, которые являются значительно более высокими, чем у известных покрытий. Не желая ограничиваться какой-либо теорией, заявители полагают, что наличие гидроксильных групп в заявленном продукте увеличивает активность продукта по отношению к субстрату и создает более стабильный слой на поверхности субстрата, что объясняет усиленный антикоррозионный эффект по сравнению с чистыми перфорированными кислотами.

Изобретение также относится к способу получения покрытия на субстрате, который включает следующие операции:

очистка и высушивание поверхности субстрата;

нанесение композиции согласно изобретению на поверхность субстрата;

сушка и

термофиксация покрытия.

В качестве субстрата можно использовать изделия из металлов, сталей, сплавов, резины, пластиков, керамики, стекла, дерева и т.п.

Предпочтительно, очистка поверхности включает обезжиривание.

Предпочтительно, сушку обезжиренной поверхности от остатков растворителя осуществляют в течение 2-10 минут воздухом при температуре от 20°С до 100°С, что позволяет получить чистую поверхность для последующего нанесения антифрикционного состава.

Предпочтительно, указанный раствор композиции имеет концентрацию от 0,3 до 2,0 мас.%.

Предпочтительно, сушку поверхности субстрата после нанесения антифрикционной композиции осуществляют на воздухе в течение от 2 до 6 часов, предпочтительно в течение от 25 до 40 минут при температуре от 60°С до 80°С.

Предпочтительно, после сушки поверхности субстрата на нее еще раз наносят полученный раствор композиции.

Предпочтительно, термофиксацию осуществляют при температуре от 40°С до 120°С в течение 0,5-2 часов, более предпочтительно при температуре от 80°С до 120°С в течение от 40 до 120 минут.

В качестве обезжиривающего агента можно использовать органические соединения в виде жидкости или в парообразном состоянии.

В качестве органических соединений можно использовать ацетон, бензин, нефрас, различные спирты, хлорсодержащие органические соединения, хладоны и т.п.

В качестве раствора композиции согласно изобретению предпочтительно используют раствор в органическом растворителе.

В качестве органического растворителя используют трифторхлорэтан, перфтордекалин, перфторалканы или полифторалканы, смеси этих соединений, а также смеси этих соединений с метиловым, этиловым или изопропиловым спиртом с содержанием последних до 80 мас.%. Использование указанных растворителей обеспечивает хорошую растворимость антифрикционной композиции и легкость нанесения раствора на поверхность детали.

Нанесение композиции предпочтительно осуществляют либо погружением соответствующей детали в раствор, либо аэрозольным распылением раствора, либо тампонированием. Расход указанного раствора составляет 140-170 г/м2, что обеспечивает хорошее качество покрытия. При этом расход указанной антифрикционной композиции составляет примерно от 1 до 4,5 г/м2.

Изобретение также относится к применению указанной антифрикционной композиции в качестве смазки. В частности, композицию можно использовать для смазки поверхностей из металлов, сталей, сплавов, резины, пластиков, керамики, стекла, дерева и т.п.

При использовании композиции согласно изобретению окислы, имеющиеся на обрабатываемой поверхности, не являются помехой до тех пор, пока они прочно связаны с поверхностью. Вещества, входящие в состав композиции, связываются с поверхностью за счет сил хемосорбции. Спиралевидные молекулы этих веществ при покрытии металлических поверхностей в состоянии захватывать электроны в тех местах металлической поверхности, где имеется особо высокая электронная плотность, и тем самым закрепляться на поверхности. Места с повышенной электронной плотностью на металлической поверхности образуются на тех местах, где имеется нарушение кристаллической решетки. Так, места, имеющие поверхностные трещины, обладают особо высокой электронной плотностью. Молекулы полимеров, входящие в состав композиции, вступают во взаимодействие с этими электронами, образуя совместную электронную структуру, что обуславливает особенно высокое сцепление композиции согласно изобретению с поверхностью обрабатываемого субстрата.

Что касается неметаллических поверхностей, например резины или пластиков, то композиция согласно изобретению связывается с поверхностью за счет водородных мостиков, дисперсионных и капиллярных сил.

При взаимодействии с другими неметаллами, например керамикой или стеклом, присоединение молекул предлагаемой композиции к субстрату происходит за счет взаимодействия с ионной решеткой.

При закреплении на обрабатываемой поверхности полимолекулярный слой может иметь высоту до 80Ǻ. На металлической поверхности молекулы данной композиции располагаются примерно на расстоянии 28Ǻ друг от друга.

Покрытие, полученное в результате обработки субстрата предлагаемой композицией, не является сплошным и плотным, но, несмотря на это, исключен контакт материала с влагой, окислами азота и серы и с другими агрессивными компонентами. Благодаря спиралевидной структуре молекулы композиции согласно изобретению в состоянии удерживать между своими сторонами смазочные вещества и создают такой граничный масляный слой в зоне трения, при котором исключается сухое трение, а также снижается газопроницаемость и микроразрушение пар трения. Прочность удержания масла на обработанной поверхности в 25-30 раз выше, чем у необработанной.

Композиция согласно изобретению закрывает все микротрещины и микропоры, дегазирует их, защищает поверхность от воздействия агрессивных веществ и подавляет при этом электрохимическую коррозию (например, водородную хрупкость). После обработки поверхности изобретенной композицией микропоры и микротрещины теряют свою способность концентрировать напряжения, т.е. перестают образовывать центры разрушения. Предлагаемая композиция обеспечивает упрощение способа получения покрытия и создание пленки, обладающей повышенной износостойкостью и антикоррозийностью. Композиция и способ получения покрытия обеспечивают покрытие с улучшенными эксплуатационными свойствами и повышенный ресурс эксплуатации сопряженных деталей с покрытиями.

Подробное описание изобретения

Композиция представляет собой продукт фотоокисления гексафторпропилена, который является смесью олигомеров с концевыми фторангидридными и перфторкетонными группами, что подтверждается ПК-спектральным и УФ-спектральным анализами.

ИК-спектр: для фторангидридной группы полоса поглощения 1870-1885 см-1;

для перфторкетонной группы полоса поглощения 1805, 1770 см-1;

УФ-спектр: для фторангидридной группы максимум полосы поглощения при длине волны 212 нм;

для перфторкетонной группы максимум полосы поглощения при длине волны 300 нм.

Композиция согласно изобретению может быть получена способами, описанными в литературе (см., например, В.А.Пономаренко и др. «Фторсодержащие гетероцепные полимеры», изд. «Наука», Москва, 1973, стр.128 [1]). Предпочтительно композицию получают водным гидролизом смеси фторангидрида (60-90%) и кетона (10-40%) перфторполиоксаалкилкарбоновых кислот. В свою очередь, смесь указанных соединений получают низкотемпературным окислением гексафторпропилена известным способом ([1], стр.128). Указанное соотношение фторангидридов и кетонов обеспечивается условиями синтеза и контролируется спектрофотометрическим методом анализа.

Продуктами гидролиза водой смеси фторангидрида и кетона являются перфторполиоксаалкилкарбоновая кислота (получается из фторангидрида) и перфторполиоксаалкилдигидроксид (получается из кетона).

В частности, композицию получают посредством окисления жидкого гексафторпропилена элементарным кислородом при температуре -50°С в реакторе, снабженном УФ-лампами среднего давления в непрерывном режиме. При фотоокислении образуется смесь олигомеров перфторполиэфира различной молекулярной массы с фторангидридными, перекисными, фторформиатными активными группами. Полимерные продукты окисления обрабатывают при температуре 200-250°С с целью разложения нестабильных перекисных и фторформиатных групп. При этом образуются термостабильные концевые фторангидридные и перфторкетонные группы. Среднемолекулярную массу полученной полимерной смеси определяют вискозиметрическим методом ([1], стр.136).

Полученную смесь олигомеров с активными концевыми группами фракционируют при различных температурах и пониженном давлении с отбором фракций различного молекулярного состава и среднемолекулярной массы. Затем фракции перфторэфиров с известным содержанием фторангидридных и перфторкетонных групп гидролизуют водой с получением продуктов гидролиза: перфторполиоксаалкилкарбоновых кислот и перфторполиоксаалкилдигидроксидов соответственно. Количественное содержание фторангидридных и перфторкетонных групп определяют УФ-спектрофотометрическим анализом. Структура полученной смеси олигомерных продуктов гидролиза подтверждается ИК-спектральным анализом с полосами поглощения: 1780 см-1 (- СООН); 2500 см-1, 3600 см-1 (-ОН - кислоты); 3450 см-1 (ОН-гидроксила). Соотношение кислоты и дигидроксида в конечном продукте определяют косвенно по соотношению фторангидридных и перфторкетонных групп в гидролизованном продукте.

С помощью данной композиции осуществляется обработка поверхности контактирующих пар трения, включающая обезжиривание, сушку и обработку поверхности композицией согласно изобретению в растворителе при расходе раствора композиции 140-170 г/м2 обрабатываемой поверхности, с последующей термофиксацией нанесенного покрытия. Достигаемый результат - это повышение износостойкости тяжелонагруженных пар трения в 1,5-2,5 раза по сравнению с необработанными деталями с одновременным обеспечением коррозионной стойкости. Предлагаемая композиция без сложной подготовки наносится на металлические и другие виды твердых поверхностей. Данная композиция не только снижает коэффициент трения, но и увеличивает износостойкость пар трения, а также служит как защита от окисления.

В отличие от известных и близких по своей структуре составов типа «Полизам», предлагаемая композиция для эффективности покрытия не требует механического или химического удаления всех окислов с обрабатываемой поверхности и создания условий, исключающих окисление.

Нанесение покрытия осуществляется либо погружением субстрата в раствор, либо аэрозольным распылением раствора, либо тампонированием. При этом расход указанного раствора композиции составляет 140-170 г/м2, что обеспечивает хорошее качество покрытия. При меньшем расходе увеличивается время нанесения покрытия, а более высокий расход экономически нецелесообразен. После нанесения покрытия осуществляют термообработку (сушку) покрытия при температуре от 40°С до 120°С в течение 0,5-2 часов, более предпочтительно при температуре от 80°С до 120°С в течение от 40 до 120 минут, что позволяет полностью улетучиться растворителю и получить однородное стойкое антифрикционное покрытие.

Покрытия, нанесенные на твердую поверхность, адсорбируются, хемосорбируются в виде мономолекулярной или близкой к этому пленки с толщиной примерно 40-60 Ǻ. В результате снижается поверхностная энергия твердого тела до 2-4 Мн/м, снижается момент трения покоя до 104 раз. Благодаря этому увеличивается сопротивление смазочного материала тангенциальным нагрузкам независимо от того, в каком состоянии находится смазка, капельном или тонкослойном.

Предлагаемое покрытие нетоксично, взрыво- и пожаробезопасно и может быть использовано как в узлах трения машин и механизмов, так и при обработке металлов резанием, штамповкой, вытяжкой и т.п.

Примеры

Пример 1. Получение термостабилизированного продукта фотоокисления гексафторпропилена.

Смесь олигомеров на основе гексафторпропилена получали в реакторе фотосинтеза, снабженном кварцевыми гильзами с источниками УФ-света (ртутные лампы среднего давления), при температуре -45°С в непрерывном режиме со скоростью подачи гексафторпропилена 1 кг/ч и расходе кислорода 80 л/ч. Из реактора фотосинтеза полученная смесь олигомеров с фторангидридными группами и нестабильными перекисными и фторформиатными группами направляли на термостабилизацию при 250°С. При термической обработке в течение 4 часов разрушаются нестабильные перекисные и фторформиатные группы с образованием фторангидридных и перфторкетонных групп в массовом соотношении от 1:0,1 до 1:0,5. Средняя кинематическая вязкость (η) полученной смеси олигомеров 105 сСт, среднемолекулярная масса, рассчитанная по формуле η=5,3·10-7 · М2,47 - 2270 у.е. Степень полимеризации олигомеров (n+m+l) колебалась от 3 до 50.

Термостабилизированную смесь олигомеров разгоняли на фракции с различными температурами кипения при пониженном давлении (7 мм рт.ст.). Определяли кинематическую вязкость и расчетным путем среднемолекулярную массу каждой фракции. Количественное содержание фторангидридных и перфторкетонных групп определяли УФ-спектрофотометрическим способом.

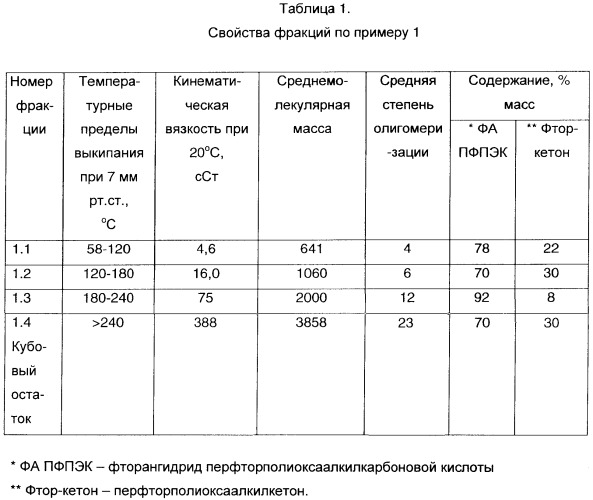

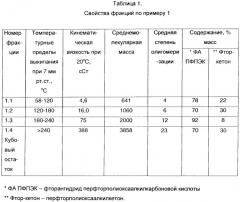

Результаты приведены в таблице 1.

Пример 2. Получение термостабилизированного продукта фотоокисления гексафторпропилена.

Термостабилизированную смесь олигомеров на основе гексафторпропилена с кинематической вязкостью 134 сСт и среднемолекулярной массой 2507 у.е. получали аналогично примеру 1 при температуре -50°С, скорости подачи гексафторпропилена 1 кг/ч и расходе кислорода 60 л/ч.

Смесь олигомеров термически обрабатывали при 230°С 6 часов и разгоняли на фракции при 15 мм р.ст.

Определяли кинематическую вязкость и среднемолекулярную массу каждой фракции, а также содержание перфторполиоксаалкилкетонов и фторангидридов перфторполиоксаалкилкарбоновых кислот УФ-спектрофотометрическим способом.

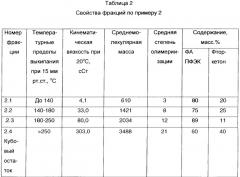

Результаты приведены в таблице 2.

Пример 3. Гидролиз термостабилизированного продукта фотоокисления гексафторпропилена.

К 200 г фракции 1.1, полученной по примеру 1, со среднемолекулярной массой 641 у.е. и содержанием ФА ПФПЭК 78% и фторкетона 22%, дозировали расчетное количество воды (5,6 мл) при комнатной температуре и атмосферном давлении. Выделяющийся при гидролизе фтористый водород направляли на щелочную ловушку. Добавляли к реакционной массе хлороформ (100 г) и отгоняли при атмосферном давлении хлороформ с остаточным фтористым водородом. Получали 190 г гидролизованного продукта фотоокисления гексафторпропилена с кислотным числом 87,5 мг КОН/г (кислотное число определяли обратным титрованием избыточной щелочи соляной кислотой).

Поскольку гидролиз фторангидрида и перфторкетона проходит количественно, то продукт гидролиза содержит 78% перфторполиоксаалкилкарбоновой кислоты и 22% перфторполиоксаалкилкетона (n+m+l=4).

Пример 4. Гидролиз фракции 1.2

К 100 г фракции 1.2, полученной по примеру 1, со среднемолекулярной массой 1060 у.е. и содержанием ФА ПФПЭК 70% и фторкетона 30%, дозировали расчетное количество воды (1,7 мл) в присутствии трехфтористого аммония при комнатной температуре и атмосферном давлении. Затем выдерживали смесь при температуре 50°С 2 часа и отфильтровывали продукт гидролиза от твердой соли AlF3 - HF. Получали 95 г гидролизованного продукта фотоокисления гексафторпропилена с кислотным числом 52 мг КОН/г.

Продукт гидролиза содержит 70% перфторполиоксаалкилкарбоновой кислоты и 30% перфторполиоксаалкилдигидроксида (n+m+l=6).

Пример 5. Гидролиз фракции 1.3

К 100 г фракции 1.3, полученной по примеру 1, со среднемолекулярной массой 2000 у.е. и содержанием ФА ПФПЭК 92% и перфторкетона 8%, дозировали расчетное количество воды (0,9 мл) в присутствии безводного хлористого кальция при комнатной температуре и атмосферном давлении. Затем выдерживали смесь при температуре 60°С 2 часа, вакуумировали при 80-90°С и 10 мм рт.ст. 4 часа, отфильтровывали фтористый кальций.

Получали 90 г гидролизованного продукта фотоокисления гексафторпропилена с кислотным числом 28,5 мг КОН/г, содержащий 92% перфторполиоксаалкилкарбоновой кислоты и 8% перфторполиоксаалкилдигидроксида (n+m+l=12).

Пример 6. Гидролиз фракции 1.4

Аналогично условиям примера 5 из фракции 1.4, полученной по примеру 1 со среднемолекулярной массой 3853 у.е., получали гидролизованный продукт фотоокисления гексафторпропилена с кислотным числом 14 мг КОН/г, содержащий 70% перфторполиоксаалкилкарбоновой кислоты и 30% перфторполиоксаалкилдигидроксида (n+m+l=23).

Пример 7. Гидролиз фракции 2.1

Аналогично условиям примера 3 из фракции 2.1, полученной по примеру 2, получали гидролизованный продукт фотоокисления гексафторпропилена с кислотным числом 92 мг КОН/г, содержащий 80% перфторполиоксаалкилкарбоновой кислоты и 20% перфторполиоксаалкилдигидроксида (n+m+l=3).

Пример 8. Гидролиз фракции 2.2

Аналогично условиям примера 3 из фракции 2.2, полученной по примеру 2, получали гидролизованный продукт фотоокисления гексафторпропилена с кислотным числом 39 мг КОН/г, содержащий 75% перфторполиоксаалкилкарбоновой кислоты и 25% перфторполиоксаалкилдигидроксида (n+m+l=8).

Пример 9. Гидролиз фракции 2.3

Аналогично условиям примера 4 из фракции 2.3, полученной по примеру 2, получали гидролизованный продукт фотоокисления гексафторпропилена с кислотным числом 28 мг КОН/г, содержащий 90% перфторполиоксаалкилкарбоновой кислоты и 10% перфторполиоксаалкилдигидроксида (n+m+l=4).

Пример 10. Гидролиз фракции 2.4

Аналогично условиям примера 5 из фракции 2.4, полученной по примеру 2, получали композицию с кислотным числом 16 мг КОН/г, содержащую 60% перфторполиоксаалкилкарбоновой кислоты и 40% перфторполиоксаалкилдигидроксида (n+m+l=21).

Пример 11. Обработка металлических поверхностей.

Обработку образцов (материал - Ст.3) проводили 0,5% раствором гидролизованных продуктов фотоокисления гексафторпропилена в перфторметилциклогексане.

Образцы предварительно обезжиривали бензином БР-1, обезвоживали ацетоном, сушили при 60°С 1 час.

Образцы опускали в раствор, подогретый до 40°С, выдерживали 0,5 часа, затем помещали в сушильный шкаф и проводили термофиксацию при 80°С 1 час.

Пример 12. Обработка металлических поверхностей.

Обработку образцов (материал - Ст.3) проводили 0,5% раствором гидролизованных продуктов фотоокисления гексафторпропилена в Хладоне-114В2.

Образцы предварительно обезжиривали бензином, сушили при 60°С 1 час.

Образцы опускали в раствор, подогретый до 40°С, выдерживали 0,5 часа, затем помещали в сушильный шкаф и проводили термофиксацию при 80°С в течение 1 час.

Пример 13. Обработка металлических поверхностей.

Обработку образцов (материал - Ст.3) проводили композицией (гидролизованным продуктом фотоокисления гексафторпропилена), полученной согласно Примеру 10, без растворителя. Образцы предварительно обезжиривали бензином, сушили при 60°С 1 час. Композицию наносили на образцы тампоном, растирали ветошью, помещали в сушильный шкаф и проводили термофиксацию при 50°С в течение 1 час.

Аналогично можно проводить обработку поверхностей из пластмассы, резины, керамики, стекла или дерева.

Пример 14. Определение коэффициента трения и степени износа.

Антифрикционные свойства образцов, обработанных согласно примерам 11 и 12, определяли на машине трения ИИ 5018. В качестве смазочного материала использовалась минеральная смазка ЛИТОЛ-24 ГОСТ 21150-87.

Результаты приведены в таблице 3.

Пример 15. Определение краевого угла смачивания.

Обрабатывали образец (материал - Ст.3) методом, указанным в примере 11. Наносили на поверхность каплю индустриального масла И-20 ГОСТ 20799-88 и измеряли краевой угол смачивания с помощью микроскопа.

Результаты приведены в таблице 3.

Пример 16. Определение коррозионных свойств.

Обрабатывали образцы (материал - Ст.3) согласно примеру 11. Помещали необработанный и обработанный образцы в климатическую камеру (t=+30°C, относительная влажность 90%). Определяли скорость коррозии.

Результаты приведены в таблице 3.

1. Антифрикционная композиция, полученная гидролизом смеси олигомерных продуктов фотоокисления гексафторпропилена, содержащей 60-90 мас.% фторангидрида перфторполиоксаалкилкарбоновой кислоты и 10-40 мас.% перфторполиоксаалкилкетона, содержащая от 10 до 40% перфторполиоксаалкилдигидроксидов общей формулы (I): где n=10-40; m=0-10; l=0-1; х=1-3,и от 90 до 60% перфторполиоксаалкилкарбоновых кислот общей формулы (II): где n=10-40; m=0-10; l=0-1; х=1-3.

2. Антифрикционная композиция по п.1, содержащая 10% перфторполиоксаалкилдигидроксидов общей формулы (I) и 90% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

3. Антифрикционная композиция по п.1, содержащая 20% перфторполиоксаалкилдигидроксидов общей формулы (I) и 80% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

4. Антифрикционная композиция по п.1, содержащая 30% перфторполиоксаалкилдигидроксидов общей формулы (I) и 70% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

5. Антифрикционная композиция по п.1, содержащая 40% перфторполиоксаалкилдигидроксидов общей формулы (I) и 60% перфторполиоксаалкилкарбоновых кислот общей формулы (II).

6. Антифрикционная композиция по п.1, в которой средняя молекулярная масса перфторполиоксаалкилдигидроксидов общей формулы (I) и перфторполиоксаалкилкарбоновых кислот общей формулы (II) составляет от 2000 до 4000 у.е.

7. Антифрикционная композиция по любому из пп.1-6, дополнительно содержащая органический растворитель.

8. Антифрикционная композиция по п.7, где органический растворитель представляет собой трифторхлорэтан, перфтордекалин, перфторалканы, полифторалканы, смеси этих соединений или смеси этих соединений с метиловым, этиловым или изопропиловым спиртом с содержанием указанных спиртов до 80 мас.%.

9. Способ получения покрытия на субстрате, включающий следующие операции:поверхность субстрата очищают и высушивают, на поверхность субстрата наносят антифрикционную композицию по любому из пп.1-8, сушат и осуществляют термофиксацию покрытия.

10. Способ по п.9, где очистка поверхности включает обезжиривание.

11. Способ по п.10, где сушку обезжиренной поверхности осуществляют в течение 2-10 мин воздухом при температуре от 20 до 100°С.

12. Способ по п.9, где антифрикционную композицию наносят в виде раствора с концентрацией от 0,3 до 2,0 мас.%.

13. Способ по п.9, где сушку поверхности субстрата после нанесения антифрикционной композиции осуществляют на воздухе в течение от 2 до 6 ч.

14. Способ по п.9, где сушку поверхности субстрата после нанесения антифрикционной композиции осуществляют в течение от 25 до 40 мин при температуре от 60 до 80°С.

15. Способ по п.9, где после сушки поверхности субстрата на нее еще раз наносят полученный раствор композиции.

16. Способ по п.9, где термофиксацию осуществляют при температуре от 40 до 120°С в течение 0,5-2 ч.

17. Способ по п.16, где термофиксацию осуществляют при температуре от 80 до 120°С в течение от 40 до 120 мин.

18. Способ по п.10, где для обезжиривания используют органические соединения в виде жидкости или в парообразном состоянии.

19. Способ по п.18, где в качестве органических соединений используют ацетон, бензин, нефрас, спирты, хлорсодержащие органические соединения или хладоны.

20. Способ по п.12, где в качестве раствора композиции используют раствор в органическом растворителе.

21. Способ по п.20, где в качестве органического растворителя используют трифторхлорэтан, перфтордекалин, перфторалканы, полифторалканы, смеси этих соединений, или смеси этих соединений с метиловым, этиловым или изопропиловым спиртом с содержанием указанных спиртов до 80 мас.%.

22. Способ по п.9, где нанесение композиции осуществляют либо погружением субстрата в раствор, либо аэрозольным распылением раствора, либо тампонированием.

23. Способ по п.12, где расход раствора указанной композиции составляет 140-170 г/м2, а расход самой композиции составляет примерно от 1 до 4,5 г/м2.

24. Способ по п.9, где в качестве субстрата используют изделия из металла, сталей, сплавов, резины, пластиков, керамики, стекла или дерева.

25. Применение композиции по любому из пп.1-8 в качестве смазки.

26. Применение по п.25, где композицию используют для смазки поверхностей из металлов, сталей, сплавов, резины, пластиков, керамики, стекла или дерева.