Способ получения композитного материала для применений в качестве покрытия

Иллюстрации

Показать всеИзобретение относится к способам получения агломератов твердого смазочного материала. Сущность: смешивают мелкодисперсный твердый смазочный материал, неорганическое связующее и жидкость с получением смеси, содержащей примерно от 5 до 60 мас.% твердого вещества в расчете на общую массу смеси, причем весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 19:1 до примерно 1:19. Затем сушат смесь с получением сухих агломератов, которые затем рассевают по размеру или измельчают и рассевают по размеру на фракцию частиц заниженного размера, фракцию частиц желаемого размера и фракцию частиц завышенного размера. Фракцию частиц заниженного размера после рассева направляют в рециркулируемом потоке на стадию смешения. Указанные агломераты затем обрабатывают со стабилизацией связующего, в результате чего связующее упрочняется и становится недиспергируемым в жидкости. Размер частиц агломератов твердого смазочного материала, содержащих мелкодисперсный твердый смазочный материал и неорганическое связующее, составляет примерно 45-149 мкм. Агломераты имеют шарообразную форму и могут применяться в качестве состава для термического напыления. Технический результат: повышение степени извлечения и получение агломератов однородной плотности и пористости. 5 н. и 41 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к способу получения агломератов твердого смазочного материала и, в частности, к способу получения скругленных агломератов гексагонального нитрида бора в желаемом размерном интервале и определенного состава и плотности.

Описание прототипа

Твердые смазочные материалы, такие как порошки гексагонального нитрида бора ((hBN)(гНБ)), смешиваются или плакируются образующим матрицу металлом и смешиваются с другими добавками с образованием термически напыляемых композиций, используемых в качестве истираемых уплотнений на газотурбинных двигателях, турбогенераторах, паровых турбинах и другом вращающемся оборудовании. Такое применение описано, например, в патенте США № 5976695 (K.Hajmrle et al.). Среди других применений термического напыления находится защита компрессорного диска и лопастей от фрикционной коррозии, как описано в патенте США № 5601933 (K.Hajmrle et al.).

Для термического напыления требуются более крупные частицы, чем частицы, получаемые традиционной технологией получения гНБ. По своей природе синтез гНБ дает порошки мельче 10 мкм, тогда как применения термического напыления требуют более крупных частиц в интервале 20-150 мкм.

В технике хорошо известно получение частиц твердого смазочного материала гНБ горячим прессованием мелких частиц гНБ с образованием крупных агломератов и последующим раздавливанием, измельчением и рассевом полученных частиц до желаемого интервала размера частиц. Данный способ является дорогостоящим благодаря высокой стоимости нескольких стадий получения, особенно стадии высокотемпературного горячего прессования. Стоимость продукта увеличивается дополнительно благодаря получению частиц заниженного размера, которые должны быть удалены как отходы, и частиц завышенного размера, которые должны быть дополнительно раздавлены и обработаны. Мелкая фракция заниженного размера существенно снижает извлечение способа.

Конечный продукт, полученный способом "горячего прессования", является относительно мягким, что вызывает проблемы в дальнейшей обработке. Например, когда такой материал дополнительно обрабатывается гидрометаллургическим плакированием металла в автоклаве, частицы в значительной степени разрушаются, и размер частиц конечного продукта является трудным для контроля. Для данного применения требуются более прочные частицы. Более прочные частицы являются также предпочтительными в порошковых смесях, когда механически смешиваются два или более различных порошков. Мягкие частицы, полученные способом горячего прессования, должны обрабатываться более мягко.

Низкое извлечение способа горячего прессования для получения крупных частиц гНБ приводит к высокой стоимости продукта. Чем уже срез частиц требуемого размера, тем выше степень отходов и стоимость продукта. По этой причине должен быть найден компромисс и должны использоваться срезы более широкого интервала размеров частиц, чем требуемые для способа измельчения или продукта. Точное задание размера частиц не осуществляется благодаря высокой стоимости гНБ. Указанные компромиссы ведут к неэффективностям в последующем термическом напылении, таким как низкая эффективность нанесения и низкое удержание гНБ в напыленном покрытии.

Другим недостатком существующих в технике частиц гНБ является угловатая и неправильная форма частиц, которая может вызвать проблемы в подаче порошка в процессе термического напыления.

Другим недостатком существующих в технике частиц гНБ является негибкость в композиции и плотности частиц. Например, введение наполнителей, т.е. других твердых частиц, в гНБ-композицию ограничивается способом горячего прессования, который осуществляется при высоких температурах и давлениях.

Поэтому главной целью настоящего изобретения является создание экономически эффективного способа получения прочных скругленных частиц твердого смазочного материала в желаемом и, если требуется, узком интервале размеров.

Другой целью настоящего изобретения является создание способа получения скругленных частиц агломерата, такого как агломераты, содержащие гНБ, дисульфид молибдена или графит, который является надежным и простым в работе и который дает по существу безотходный материал.

Другой целью настоящего изобретения является создание способа получения скругленных агломератов твердых смазочных материалов, имеющих ряд желаемых композиций, без изменения параметров способа, позволяющего получать частицы продукта однородной плотности или пористости.

Еще одной целью настоящего изобретения является создание способа получения агломератов твердых смазочных материалов, содержащих другие наполнители и связующее для создания новых композитных порошковых композиций. Наполнители могут содержать любые твердые частицы, такие как порошкообразные полимеры, керамики и металлы.

Краткое описание изобретения

Указанные и другие цели изобретения могут быть достигнуты способом изобретения, который в широком аспекте содержит комбинирование дисперсного твердого смазочного материала, неорганического связующего и жидкости с получением перерабатываемой смеси. Наполнители могут также вводиться в смесь твердый смазочный материал-связующее-жидкость для снижения стоимости конечного продукта или для улучшения его свойств.

Вышеуказанную смесь, которая может иметь высокую или низкую вязкость, затем сушат выпариванием жидкости с образованием твердых агломератов. Указанные агломераты могут иметь требуемый размер частиц для частного применения, такой как когда сушка выполняется сушкой распылением или когда агломераты являются крупными, агломераты могут быть раздавлены с достижением требуемого размера частиц. Во всех случаях агломераты рассеваются по размеру. Затем фракция завышенного размера может быть раздавлена повторно с достижением требуемого размера частиц, если форма не является важной, или смешана с жидкостью и повторно обработана. Фракция заниженного размера может быть смешана с жидкостью и повторно обработана.

В предпочтительном варианте способа настоящего изобретения мелкодисперсный твердый смазочный материал смешивается со связующим в массовом соотношении от примерно 19:1 до 1:19 твердого смазочного материала к связующему и более предпочтительно в массовом соотношении от примерно 8:2 твердого смазочного материала к связующему и смешивается с водой с получением суспензии с содержанием твердого материала в интервале от примерно 5 до 60 мас.%, предпочтительно в интервале от примерно 20 до 30 мас.%. Суспензия может быть высушена распылением с получением скругленных агломератов. Связующее является предпочтительно гидрофильным и может быть выбрано из группы, состоящей из бентонита, фуллеровой земли, монтмориллонита и подобных гидроалюмосиликатов.

Хотя способ сушки распылением является предпочтительным способом получения продукта, могут использоваться другие способы. Тяжелые вязкие смеси могут быть получены в больших количествах (тысяча см3 или более), затем высушены и раздавлены. Другим способом является таблетирование в барабане с последующим раздавливанием и рассевом.

Связующим может быть либо твердый материал, жидкость, такая как силикат натрия, либо жидкая суспензия, либо любая их комбинация.

Наполнителем может быть один или более мелкодисперсных твердых материалов, которые могут снизить стоимость продукта или улучшить свойства продукта, такие как порошковые полимеры, керамики, или металлы, или их комбинация. Наполнитель может вводиться в количестве до 40 об.% твердого материала.

Твердым смазочным материалом является, по меньшей мере, один из группы, содержащей порошкообразные гексагональный нитрид бора, графит, фторид кальция, фторид магния, фторид бария, дисульфид вольфрама и дисульфид молибдена, предпочтительно порошкообразные гексагональный нитрид бора и дисульфид молибдена.

Одним главным преимуществом изобретения является то, что при выборе связующего изобретения способ имеет почти 100% извлечения, даже когда требуются очень узкие интервалы размеров мелкодисперсных частиц. Это имеет два существенных преимущества: стоимость твердого смазочного материала, такого как гНБ, является очень высокой, и поэтому любой выигрыш в извлечении значительно снижает стоимость конечного продукта. Хотя сушка распылением, например, является низкостоимостным способом, его влияние на стоимость продукции является намного меньше, чем стоимость гНБ. Второе преимущество состоит в том, что могут быть получены узкие срезы частиц по размеру, которые точно соответствуют требованиям способа термического напыления. Результаты представляют собой намного более высокую и более контролируемую эффективность нанесения и поэтому более низкую стоимость нанесенных покрытий.

Связующее, используемое в способе данного изобретения, является предпочтительно неорганическим. Органические связующие плохо выдерживают температуры способа термического напыления, в котором температуры пламени являются почти выше 2000°C. Когда органическое связующее выгорает, агломерированные частицы разрушаются, и способ термического напыления становится неконтролируемым. Неорганические связующие являются очень стабильными при высоких температурах и по этой причине более подходящими для применений термического напыления. Наиболее подходящими неорганическими связующими являются те, которые должны стабилизироваться при температурах выше температуры сушки влажной смеси. Низкотемпературные способы сушки смесей, предусмотренных в данном изобретении, не стабилизируют связующее, и частицы, которые находятся снаружи используемого интервала, могут быть легко повторно обработаны при повторном диспергировании связующего, твердого смазочного материала и любого наполнителя в жидкости. Только после получения среза частиц правильного размера связующее стабилизируется и становится недиспергируемым и готовым к термическому напылению. Стабилизированное в данном контексте означает, что связующее больше не может быть повторно диспергировано в жидкости.

Краткое описание чертежей

Способ настоящего изобретения теперь описывается относительно прилагаемых чертежей, на которых:

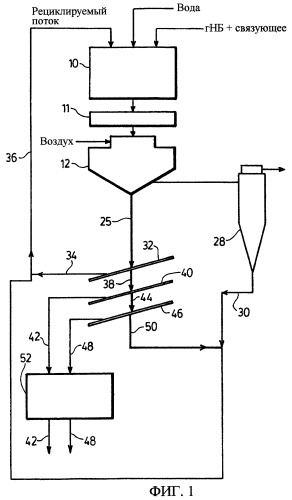

на фиг. 1 представлена технологическая схема предпочтительного варианта способа настоящего изобретения; и

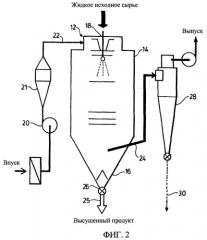

на фиг. 2 схематически показан вариант системы сушки распылением, используемой в способе настоящего изобретения.

Описание предпочтительных вариантов

Что касается фиг. 1, на ней представлен предпочтительный вариант способа настоящего изобретения, в котором частицы твердого смазочного материала, такие как частицы гНБ, которыми могут быть частицы раздавленного гНБ или мелкодисперсного гНБ, имеющие размер мельче -325 меш (45 мкм), смешиваются со связующим, представленным бентонитовым порошком, в массовом соотношении от примерно 1:19 до 19:1 гНБ:связующее, предпочтительно в массовом соотношении от примерно 9:1 до примерно 4:6 гНБ:связующее, и более предпочтительно в массовом соотношении примерно 8:2 гНБ:связующее, и суспендируются в воде в смесительной емкости 10 с получением суспензии от примерно 5 до 60 мас.% твердого вещества в воде, предпочтительно примерно 20-30 мас.% твердого вещества в воде и перегружаются в разливочное устройство 11.

Суспензия вода-твердое вещество с однородно суспендированным твердым веществом может быть распылена в капли в камере распыления 12, в которую пропускается нагретый сушащий воздух. Вода выпаривается из капель, и твердый продукт непрерывно собирается из камеры. Связующее связывает мелкие частицы гНБ вместе, и образуются агломераты.

Типичная камера сушки распылением, детально показанная на фиг. 2, содержит цилиндрический сосуд 14, имеющий коническое днище 16, в который суспензия жидкости-твердые вещества подается через верхний впуск 18, нагретый сушащий воздух из воздуходувки 20 и теплообменника 21 подается тангенциально через боковой впуск 22, сушащий воздух выпускается через нижний тангенциальный выпуск 24, и высушенная фракция продукта 25 выгружается через выпуск в вершине днища 26. Вышедший сушащий воздух проходит через циклон 28 для сбора фракции мелких частиц 30. Данную фракцию мелких частиц вводят в рециклируемый поток 36.

На фиг. 1 продукт 25 подают на первое сито 32 для удаления частиц завышенного размера 34, которые вводятся в рециклируемый поток 36. Частицы заниженного размера 38 с сита 32 подаются на второе сито 40 для выгрузки частиц завышенного размера в качестве первого среза продукта 42, и частицы заниженного размера 44 подаются на третье сито 46 для выгрузки второго среза продукта 48. Частицы заниженного размера 50 с сита 46 подаются в рециклируемый поток 36. Рециклируемый поток 36 вводится в смесительную емкость 10 в такой пропорции, чтобы облегчить непрерывную работу и полное извлечение. Срезы продукта 42 и 48 пропускают в печь 52 и нагревают до температуры не ниже 850°C для стабилизации связующего, делая таким образом частицы тугоплавкими, прочными и нерастворимыми в воде, причем стабилизированное связующее имеет характеристики нерастворимых керамик.

В том случае, когда использование агломерированного продукта в применениях термического напыления не требует немедленной стабилизации, нестабилизированный продукт может быть термически напылен на поверхность, и тепло термического напыления стабилизирует связующее, или связующее может быть стабилизировано теплом в процессе использования покрытия при повышенных температурах.

При обычной работе продукт, высушенный распылением, пропускают последовательно через сито 32 100 меш (149 мкм отверстия), сито 40 200 меш (74 мкм отверстия) и сито 46 325 меш (45 мкм отверстия) с плюс 100 меш фракцией частиц завышенного размера и -325 меш фракцией частиц заниженного размера, отведенных в рециклируемый поток 36. Фракция от 1100 до +200 меш и фракция от -200 до +325 меш собираются как отдельные срезы продукта и нагреваются в печи 52.

Себестоимость материала определяется стоимостью исходных материалов и затратами на изготовление продукта. Оба вида затрат являются очень низкими, что делает данный способ очень перспективным с точки зрения стоимости. Стоимость мелкодисперсного гНБ, например, является во много раз ниже, чем грубого гНБ. Кроме того, мелкодисперсные частицы гНБ являются доступными из многих дешевых источников по сравнению с грубыми частицами гНБ, доступными только из очень немногих источников. Другими главными преимуществами являются очень низкая стоимость получения частиц, высушенных распылением, по сравнению с высокой стоимостью подхода "горячее прессование - раздавливание - сито" и высокое извлечение материала, обычно выше 95%, и во многих случаях близкое к 100%.

Хотя описание проводится со ссылкой на использование бентонита в качестве связующего и гНБ в качестве частиц твердого смазочного материала, агломерируемых связующим, необходимо понимать, что предпочтительное связующее является гидрофильным и обычно представляет собой бентонит, фуллерову землю и монтмориллонит, которые являются гидроалюмосиликатами. Хотя понятно, что авторы не хотят быть связанными гипотетическими соображениями, предполагается, что гидроалюмосиликатные связующие, которые допускают обратимую дегидратацию, обеспечивают диспергирование частиц твердого смазочного материала в воде при рециклировании агломератов заниженного размера и завышенного размера в воде в смеситель 10.

Твердые смазочные материалы, иные, чем гНБ, могут использоваться в отдельности или смешанными с гНБ и связующим для снижения стоимости и улучшения других свойств продукта. Другими твердыми смазочными материалами являются частицы, по меньшей мере, одного представителя из графита, фторида кальция, фторида магния, фторида бария, дисульфида вольфрама и дисульфида молибдена.

В некоторых применениях термического напыления желательны высокие показатели пористости продукта. Это может быть достигнуто при введении нестойкого материала, такого как расходуемый полимер, в композицию с получением агломерированного продукта с увеличенной пористостью. Мелкодисперсный порошок полимера, такого как сложный полиэфир, размера мельче 325 меш может быть смешан в количестве примерно 1-40 об.% композиции с порошком твердого смазочного материала и связующего, предпочтительно в количестве примерно 10-25% в емкости 10 (фиг. 1). Нестойкий полимер затем выпаривается или выжигается с выходом низкой плотности пористого продукта с открытыми порами.

Способ также обеспечивает гибкость с позволением введения других материалов-наполнителей либо для снижения стоимости, либо для улучшения свойств продукта. Например, в смесь могут быть введены мелкодисперсные металлы и керамики, такие как глинозем или кварц.

Стабилизированный продукт является подходящим для гидрометаллургической обработки, такой как плакирование сплавом металлов, или продукт может быть смешан со сплавами металлов, такими как сплавы CoCrAlYSi для термического напыления, для получения истираемых уплотнений или покрытий от фрикционной коррозии.

Должно быть понятно, что другие варианты и примеры изобретения будут легко видны для специалиста в данной области техники, причем объем изобретения определен в прилагаемой формуле изобретения.

1. Способ получения агломератов твердого смазочного материала, включающий:смешение мелкодисперсного твердого смазочного материала, неорганического связующего и жидкости с получением смеси, содержащей примерно от 5 до 60 мас.% твердого вещества в расчете на общую массу смеси, причем весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 19:1 до примерно 1:19;сушку смеси с получением сухих агломератов; ирассев по размеру или измельчение и рассев по размеру сухих агломератов на фракцию частиц заниженного размера, фракцию частиц желаемого размера и фракцию частиц завышенного размера, где мелкодисперсный твердый смазочный материал, неорганическое связующее и жидкость дополнительно содержат фракцию частиц заниженного размера, и данную фракцию частиц заниженного размера после рассева направляют в рециркулируемом потоке на стадию смешения.

2. Способ по п.1, в котором фракция частиц завышенного размера или смешивается с мелкодисперсным твердым смазочным материалом, неорганическим связующим и жидкостью с образованием смеси, или измельчается до фракции частиц желаемого размера.

3. Способ по п.1, в котором весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 9:1 до примерно 4:6.

4. Способ по п.1, в котором весовое соотношение твердого смазочного материала и связующего в смеси составляет примерно 8:2.

5. Способ по п.1, в котором твердым смазочным материалом является, по меньшей мере, один смазочный материал, выбранный из группы, состоящей из частиц гексагонального нитрида бора, графита, фторида кальция, фторида магния, фторида бария, дисульфида вольфрама и дисульфида молибдена.

6. Способ по п.1, в котором твердый смазочный материал представляет собой гексагональный нитрид бора.

7. Способ по п.6, в котором весовое соотношение гексагонального нитрида бора и связующего в смеси составляет от примерно 9:1 до примерно 4:6.

8. Способ по п.6, в котором весовое соотношение гексагонального нитрида бора и связующего в смеси составляет примерно 8:2.

9. Способ по п.6, в котором жидкость представляет собой воду, а связующее представляет собой гидроалюмосиликат, который стабилизируется при температурах выше 850°С во фракции частиц желаемого размера.

10. Способ по п.6, где смесь содержит от 20 до 30 мас.% твердого вещества в расчете на общую массу смеси.

11. Способ по п.1, в котором жидкость представляет собой воду, а связующее представляет собой гидроалюмосиликат, который стабилизируется при температурах выше 850°С во фракции частиц желаемого размера.

12. Способ по п.1, дополнительно включающий смешивание наполнителя с твердым смазочным материалом, связующим и жидкостью с получением смеси, в которой твердое вещество содержит до 40 об.% наполнителя в расчете на общий объем твердого вещества.

13. Способ по п.1, где смесь содержит от 20 до 30 мас.% твердого вещества в расчете на общую массу смеси.

14. Способ по п.1, где связующим является силикат натрия.

15. Способ получения агломератов твердого смазочного материала, включающий:смешение мелкодисперсного твердого смазочного материала, неорганического связующего и жидкости с получением смеси, содержащей примерно от 5 до 60 мас.% твердого вещества в расчете на общую массу смеси, причем весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 19:1 до примерно 1:19;сушку смеси с получением сухих агломератов;рассев по размеру или измельчение и рассев по размеру сухих агломератов с получением фракции частиц желаемого размера;стабилизирование связующего при температуре по меньшей мере 850°С во фракции частиц желаемого размера сухих агломератов, иполучение недиспергируемого в жидкости связующего желаемой фракции частиц.

16. Способ по п.15, в котором весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 9:1 до примерно 4:6.

17. Способ по п.15, в котором весовое соотношение твердого смазочного материала и связующего в смеси составляет примерно 8:2.

18. Способ по п.15, в котором твердым смазочным материалом является, по меньшей мере, один смазочный материал, выбранный из группы, состоящей из частиц гексагонального нитрида бора, графита, фторида кальция, фторида магния, фторида бария, дисульфида вольфрама и дисульфида молибдена.

19. Способ по п.15, в котором твердый смазочный материал представляет собой гексагональный нитрид бора.

20. Способ по п.19, в котором весовое соотношение гексагонального нитрида бора и связующего в смеси составляет от примерно 9:1 до примерно 4:6.

21. Способ по п.19, котором весовое соотношение гексагонального нитрида бора и связующего в смеси составляет примерно 8:2.

22. Способ по п.19, в котором жидкость представляет собой воду, а связующее представляет собой гидроалюмосиликат, который стабилизируется при температурах выше 850°С во фракции частиц желаемого размера.

23. Способ по п.19, где смесь содержит от 20 до 30 мас.% твердого вещества в расчете на общую массу смеси.

24. Способ по п.15, в котором жидкость представляет собой воду, а связующее представляет собой гидроалюмосиликат, который стабилизируется при температурах выше 850°С во фракции частиц желаемого размера.

25. Способ по п.15, где смесь содержит от 20 до 30 мас.% твердого вещества в расчете на общую массу смеси.

26. Способ по п.15, дополнительно включающий смешивание наполнителя с твердым смазочным материалом, связующим и жидкостью с получением смеси, в которой твердое вещество содержит до 40 об.% наполнителя в расчете на общий объем твердого вещества.

27. Способ по п.15, где связующим является силикат натрия.

28. Способ получения агломератов твердого смазочного материала, включающий:смешение мелкодисперсного твердого смазочного материала, неорганического связующего и жидкости с получением смеси, содержащей примерно от 5 до 60 мас.% твердого вещества в расчете на общую массу смеси, причем весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 19:1 до примерно 1:19; и сушку смеси с получением сухих агломератов, где связующее стабилизируется при температурах выше 850°С во фракции частиц желаемого размера сухих агломератов.

29. Способ по п.28, в котором связующее представляет собой гидроалюмосиликат или силикат натрия.

30. Способ по п.28, где гидроалюмосиликат представляет собой бентонит.

31. Способ по п.28, дополнительно включающий стадию рассева сухих агломератов по размеру или измельчение и рассев сухих агломератов по размеру до фракции частиц с заниженным размером, желаемым размером и завышенным размером.

32. Способ по п.28, в котором весовое соотношение твердого смазочного материала и связующего в смеси составляет от примерно 9:1 до примерно 4:6.

33. Способ по п.28, в котором весовое соотношение твердого смазочного материала и связующего в смеси составляет примерно 8:2.

34. Способ по п.28, в котором твердым смазочным материалом является, по меньшей мере, один смазочный материал, выбранный из группы, состоящей из частиц гексагонального нитрида бора, графита, фторида кальция, фторида магния, фторида бария, дисульфида вольфрама и дисульфида молибдена.

35. Способ по п.28, в котором твердый смазочный материал представляет собой гексагональный нитрид бора.

36. Способ по п.35, в котором весовое соотношение гексагонального нитрида бора и связующего в смеси составляет от примерно 9:1 до примерно 4:6.

37. Способ по п.35, в котором весовое соотношение гексагонального нитрида бора и связующего в смеси составляет примерно 8:2.

38. Способ по п.35, в котором жидкостью является вода, а связующим является гидроалюмосиликат, который стабилизируется при температурах выше 850°С во фракции частиц желаемого размера.

39. Способ по п.35, в котором смесь содержит от 20 до 30 мас.% твердого вещества в расчете на общую массу смеси.

40. Способ по п.28, в котором жидкость представляет собой воду.

41. Способ по п.28, в котором смесь содержит от 20 до 30 мас.% твердого вещества в расчете на общую массу смеси.

42. Способ по п.28, дополнительно включающий смешивание наполнителя с твердым смазочным материалом, связующим и жидкостью с получением смеси, в которой твердое вещество содержит до 40 об.% наполнителя в расчете на общий объем твердого вещества.

43. Агломераты твердого смазочного материала, содержащие мелкодисперсный твердый смазочный материал и неорганическое связующее, где размер частиц указанного агломерата твердого смазочного материала, полученного способом по любому из предшествующих пунктов, составляет по существу 45-149 мкм.

44. Агломераты твердого смазочного материала шарообразной формы по п.43.

45. Агломераты твердого смазочного материала по п.43 или 44, плакированные или смешанные с металлическим сплавом.

46. Применение агломератов твердого смазочного материала по пп.43-45 в качестве состава для термического напыления.