Инструмент с покрытием

Иллюстрации

Показать всеИзобретение относится к инструменту или предмету, который имеет покрытие. Режущий инструмент с покрытием, который содержит основную часть из, по существу, не содержащего углерода, термически упрочненного сплава на основе железа системы железо-кобальт-молибден/вольфрам-азот и покрытие, нанесенное способом PVD или CVD и имеющее однофазную кристаллическую структуру с кубической гранецентрированной решеткой. Получается инструмент с режущей частью, сохраняющей равные режущие способности при резке и обладающей высокой теплопроводностью, что обеспечивает увеличение срока службы инструмента. 11 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к инструменту или предмету, который имеет покрытие, нанесенное способом осаждения из паровой фазы (PVD) или химическим осаждением из паровой фазы (CVD). Предпочтительно изобретение относится к инструменту для обработки металлов резанием, в частности аустенитных сталей, сплавов на основе никеля, титана, а также титановых сплавов.

Термически упрочняемые сплавы железо-кобальт-молибден и/или сплавы вольфрама известны в уровне техники как инструментальные материалы. Однако получение инструментов большого размера из так называемых быстрорежущих сплавов связано с рядом проблем, так как, с одной стороны, при застывании расплава имеется высокая склонность к расслоению, а с другой стороны, деформация материала возможна только в очень узких границах при высокой температуре.

Уже предлагалось (WO 01/91962) делать инструмент комбинированным, причем из сплава железо-кобальт-вольфрам состоят только малые режущие части инструмента, которые соединены с несущей деталью, в основном из легированной стали, с помощью сварки. Улучшение потребительских свойств режущей части должно достигаться методом порошковой металлургии (ПМ).

Чтобы улучшить сохранение режущей способности инструментов, давно известно и является обычным снабжать по меньшей мере рабочие области режущих инструментов твердым поверхностным слоем. При этом после изготовления инструмента в его конечной форме и термического улучшения проводится нанесение по меньшей мере одного слоя высокопрочных соединений, главным образом карбида и/или нитрида, а также карбонитрида и/или оксида, в частности элементов Ti, и/или Al, и/или Cr, по способу PVD или CVD при температуре от 500°С до 680°С, при необходимости ниже температуры отпуска инструментального стального сплава, в частности быстрорежущего стального сплава.

Для твердых сплавов также известны покрытия твердым материалом, что широко применяется для подобных инструментов.

Использование термически упрочненных сплавов системы железо-кобальт-молибден/вольфрам (Fe-Co-Mo/W), названных вначале как материалы для режущей части инструмента, раньше приводило, в частности, при обработке материалов на основе Ti и тому подобных материалов, к повышению срока службы инструментов. Однако совершенствование технологии производства инструментов из быстрорежущей стали, имеющих покрытие, улучшало их добротность и потребительские качества в такой степени, что покрытые аналогичным образом инструменты с режущей частью из безуглеродных термически упрочненных сплавов системы железо-кобальт-молибден (Fe-Co-Mo) имеют примерно равный профиль свойств или равное сохранение режущей способности при резке.

Отсюда и исходит изобретение, в основе которого стоит задача получить инструмент, который, в частности, при резке таких металлов, как титан, дает существенно лучшие результаты.

Эта задача согласно изобретению решена инструментом или объектом, который состоит из, по существу, не содержащего углерода, термически упрочненного сплава железо-кобальт-молибден/вольфрам-азот и имеет покрытие, нанесенное способом PVD или CVD, имеющее однофазную кристаллическую структуру.

Преимущества изобретения следует рассматривать совокупно в оптимизации технологии сплавления, а также выбранного способа получения основной части и выполнения покрытия.

Благодаря предусматриваемому согласно изобретению присутствию азота в сплаве железо-кобальт-молибден/вольфрам-азот (Fe-Co-Mo/W-N) не только достигаются благоприятные характеристики выделения интерметаллической фазы с улучшенной однородностью, но также обеспечивается выгодное влияние на условия роста зародышей или адгезионные условия для покрытия из высокопрочных соединений.

При этом применение метода порошковой металлургии (ПМ) для получения улучшает равномерность тонкой структуры и благоприятно влияет на способность материала к деформированию.

Покрытие с однофазной кристаллической структурой, нанесенное согласно изобретению на инструмент в условиях улучшенной адгезии, имеет, наряду с высокой твердостью и очень высокой вязкостью, также очень низкую шероховатость поверхности, которая, как оказалось, при резке, в частности, твердых металлов дает особые преимущества в отношении уменьшенного нагрева инструмента и лучшего удаления стружки.

Другими словами: Преимущества предмета или подобного инструмента основаны, как оказалось, на синергетическом эффекте. Благодаря применению метода порошковой металлургии для получения основной части инструмента, которая имеет значительно более высокую теплопроводность, получается структура с тонким распределением фаз материала, причем по сравнению со сверхлегированными быстрорежущими сталями не возникает заметного ухудшения твердости материала при высоких температурах, например при 600°С. Важным является также присутствие легирующего элемента азота в минимальной концентрации 0,005 вес.%, в частности 0,01 вес.%, в подложке, так как благодаря этому существенно повышается адгезия растущего покрытия. Наконец, превосходным оказался однофазный кристаллический слой с кубической гранецентрированной решеткой, так как он имеет, с одной стороны, лучшие механические свойства, а с другой стороны, низкую шероховатость поверхности, что особенно выгодно для режущих инструментов.

Итого, улучшаются потребительские свойства предмета, в частности существенно удлиняется срок службы режущего инструмента.

Основная часть предпочтительно состоит из сплава, содержащего, мас.%:

| кобальт Со | 15,0-0,0 |

| молибден Мо | до 20,0 |

| вольфрам W | до 25,0 |

| молибден+0,5 вольфрама Мо+W/2 | 10,0-22,0 |

| азот N | 0,005-0,12 |

причем остальное составляет железо (Fe) и обусловленные получением примеси.

Оказалось, что указанный выше сплав в широком диапазоне химического состава особенно хорошо подходит также для распыления жидкого металла и последующего застывания с образованием, по существу, однородных мелких зерен порошка. При этом получаются также улучшенные условия для формования блоков горячего изостатического прессования (HIP).

Возможность получения термоформованного изделия, а также профиль свойств основной части инструмента и, в конечном счете, самого инструмента могут быть еще больше улучшены, если основная часть выполнена для получения блока методом порошковой металлургии (ПМ) из сплава, содержащего,мас.%:

| кобальт (Со) | 20,0-30,0 |

| молибден (Мо) | 11,0-19,0 |

| азот (N) | 0,00-0,12 |

| кремний (Si) | 0,1-0,8 |

| марганец (Mn) | 0,1-0,6 |

| хром (Cr) | 0,02-0,2 |

| ванадий (V) | 0,02-0,2 |

| вольфрам (W) | 0,01-0,9 |

| никель (Ni) | 0,01-0,5 |

| титан (Ti) | 0,001-0,2 |

| ниобий/тантал (Nb/Ta) | 0,001-0,1 |

| алюминий (Al) | макс. 0,043 |

| углерод (С) | макс. 0,09 |

| фосфор (Р) | макс. 0,01 |

| сера (S) | макс. 0,02 |

| кислород (О) | макс. 0,032 |

причем остаток составляют железо и обусловленные получением примеси,

при условии, что отношение концентраций кобальта и молибдена составляет от 1,3 до 1,9

и поверхность инструмента или предмета имеет покрытие толщиной по меньшей мере 0,8 мкм.

Оптимизация химического состава, с точки зрения технологии сплавления, согласно вышеуказанным данным касается концентраций основных элементов, отношения кобальта к молибдену, узкого диапазона легирующих микроэлементов и ограничения количества примесей в материале. Содержание азота выгодно с двух сторон: с одной стороны, в отношении микроструктуры, а с другой стороны, в отношении адгезии и типа покрытия.

Результаты широких исследований показали, что применение в качестве основного элемента преимущественно молибдена при малом содержании вольфрама выгодно для образования фазы (FeCo)7Mo6 и, следовательно, для характеристик твердости, причем для повышения твердости при термическом улучшении благоприятно отношение кобальт/молибден в узком диапазоне.

Из легирующих микроэлементов в указанных диапазонах содержания, которые эффективны для получения и для профиля свойств материала, следует особо выделить элементы кремний и марганец, которые, в частности, уменьшают вредные отложения по границам зерен.

Примесные элементы, алюминий и углерод, действуют двойственно, однако нельзя выходить за указанные верхние значения концентраций. Напротив, фосфор, серу и кислород следует рассматривать как вредные элементы, содержание которых в сплаве должно быть как можно более низким.

Дальнейшего улучшения характеристик материала можно достичь, если один или несколько компонентов сплава или примесных элементов имеют концентрацию, мас.%:

| Со | 24,0-27,0 |

| Мо | 13,5-17,5 |

| N | 0,008-0,01 |

| Si | 0,2-0,-6 |

| Mn | 0,1-0,3 |

| Cr | 0,03-0,07 |

| V | 0, 025-0, 06 |

| W | 0,03-0,08 |

| Ni | 0,09-0,2 |

| Ti | 0,003-0,009 |

| Nb/Ta | 0,003-0,009 |

| Al | 0,001-0,009 |

| С | 0,01-0,07 |

| P | макс. 0,008 |

| S | макс. 0,015 |

При этом дополнительного преимущества можно достичь, если отношение концентраций Со к Мо в сплаве составляет от 1,5 до 1,8

Если, как предусмотрено согласно изобретению, для инструмента или предмета твердость основной части превышает значение 66 по шкале HRC, в частности превышает 67 HRC, можно достичь максимально высокой стабильности покрытия. Также и при усилиях сжатия на небольших площадях, то есть при локально высокой удельной нагрузке, высокая прочность основной части предотвращает растрескивание хрупкого покрытия из высокопрочных соединений. Улучшенное сцепление покрытия с высокотвердой подложкой сохраняет целостным твердый слой, предотвращает его частичное отслоение и тем самым продлевает возможный срок эксплуатации инструмента.

Если согласно одной форме реализации изобретения основная часть инструмента или предмета получена из вышеуказанного сплава, при горячей формовании заготовки посредством горячего изостатического прессования (HIP) при степени деформации 2,5, то таким путем можно повысить вязкость материала, несмотря на его высокую твердость.

Указанный вначале инструмент и тому подобный предмет по изобретению имеет покрытие с, по существу, однофазной кристаллической структурой. Преимущественно однофазная кубическая гранецентрированная атомная структура нанесенного слоя может быть получена только при температуре нанесения покрытия существенно выше 500°С.

В научных исследованиях было обнаружено, что энергетический потенциал, являющийся суммой термодинамической и кинетической энергии, в микрозоне при образовании слоя или при росте слоя оказывает решающее влияние на формирование структуры растущего слоя. Высокая энергия вызывает диффузию атомов при образовании столбчатого слоя и тем самым способствует получению компактной, сплошной кубической гранецентрированной, электропроводящей, по существу, однофазной структуры высокотвердого слоя. Гексагональная атомная структура слоя, хотя и является твердой, но она хрупкая и не проводит электричество.

Если теперь согласно изобретению к подложке с вышеуказанным химическим составом при образовании слоя приложить высокую силовую или температурную нагрузку в микрообласти без падения твердости материала, можно получить твердые, гладкие и вязкие поверхностные покрытия, которые и при высокой твердости подложки имеют незначительную склонность к растрескиванию при локальных нагрузках и тем самым способствуют высокой добротности инструмента или предмета.

Для полного предотвращения имеющихся в известных случаях аморфных и/или гексагональных участков в нанесенных покрытиях для образования однофазной кристаллической структуры покрытия в процессе PVD или CVD преимущественно используется температура примерно от 520°С до 600°С. Однако такие высокие температуры покрытия могут, разумеется, иметь обратное действие на твердость материала основной части из обычных инструментальных сталей, например быстрорежущих сталей.

Изобретение будет более подробно объяснено ниже на примере с помощью данных и результатов исследовательских работ.

Экспериментальные сплавы с концентрациями, мас.%:

основные элементы:

| кобальт | 25 |

| молибден | 15 |

| вольфрам | 0,1 |

| азот | 0,02 |

легирующие микроэлементы:

| кремний | 0,29 |

| марганец | 0,21 |

| хром | 0,05 |

| ванадий | 0,03 |

| никель | 0,1 |

| титан | 0,004 |

| ниобий/тантал | 0,004 |

примесные элементы:

| алюминий | 0,0 02 |

| углерод | 0,02 8 |

| фосфор | 0,002 |

| сера | 0,0021 |

| остальное | железо |

были распылены газом, образованным при этом металлическим порошком, заполняли форму диаметром 423 мм, герметично закрывали и подвергали эту форму процессу горячего изостатического прессования (HIP).

Полученный HIP-блок диаметром около 400 мм подвергали горячей прокатке при высокой температуре с получением прутка диаметром 31 мм.

Из прутка изготавливали образцы, которые использовали в технологических исследованиях материала.

Дальше этот прутковый материал использовался для получения периферийной фрезы для исследований состояния инструмента во времени.

Чтобы можно было сравнить сплав согласно изобретению, который в протоколе исследований имеет обозначение S 903 РМ, или образованный из него инструмент с режущими инструментами другого типа, были использованы быстрорежущие стали сорта S 6-5-2 (М2) и сверхбыстрорежущий стальной инструмент марки S-ISO-PM.

Далее указывается соответствующий химический состав материалов сравнения, мас.%:

S 6-5-2 (М2): С=0,91, Cr=4,15, Мо=5,1, V=1,82, W=6,39, остальное Fe и примеси.

S-ISO-PM: С=1,612, Cr=4,79, Мо=2,11, V=5,12, W=10,49, Со=8,12, остальное Fe и примеси.

Результаты исследований сплава согласно изобретению, или покрытия, или инструментов можно видеть из графиков на фиг.1-5, при необходимости в сравнении с указанными быстрорежущими сталями.

Показано:

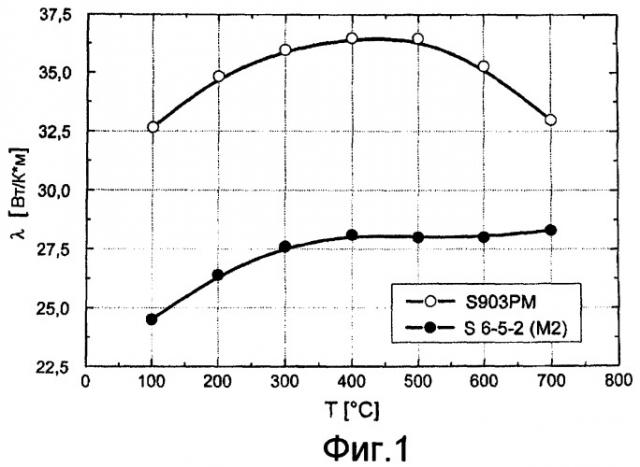

Фиг.1: Теплопроводность материала в зависимости от температуры.

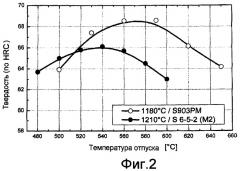

Фиг.2: Твердость материала в зависимости от температуры отпуска.

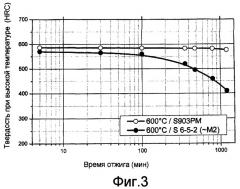

Фиг.3: Твердость материала при повышенной температуре в зависимости от времени.

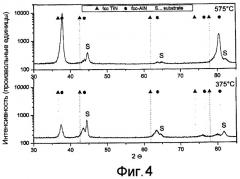

Фиг.4: Результаты рентгеновского исследования покрытия.

Фиг.5: Износ инструмента в зависимости от длительности эксплуатации.

Из фиг.1 следует, что сплав Fe-Co-Mo-N, в данном случае материал S 903 РМ, в частности, в области от комнатной температуры до 600°С имеет существенно более высокую теплопроводность, чем быстрорежущая сталь типа S 6-5-2 (М2). Это при резке инструментом по изобретению приводит к повышенному теплоотводу из области резки в корпус инструмента, благодаря чему можно достичь повышенной стабильности материала и уменьшенного износа режущих граней.

При термическом улучшении относящегося к изобретению сплава Fe-Co-Mo-N (S 903 РМ) сначала, как показано на фиг.2, проводится диффузионный отжиг, преимущественно в вакууме при температуре в диапазоне от 1160°С до 1200°С, в частности при примерно 1180°С, за которым идет закалка, предпочтительно с азотом при пониженном давлении. Последующий отпуск отожженного материала приводит к выделению в основном фазы (FeCo)7Mo6, вследствие чего вплоть до температуры отпуска примерно 590°С происходит увеличение твердости до более чем 68 HRC. Высокой твердости материала, примерно 66 HRC, можно достичь также при температуре отпуска 620°С.

В сравнении с быстрорежущей сталью S 6-5-2 (М2), которая закаливалась при 1210°С, материал Fe-Co-Mo-N, как наглядно показано на фиг.2, приобретает существенно более высокие значения твердости при высоких температурах отпуска, из-за чего нанесенные покрытия, в частности, с однофазной кристаллической структурой при высоких локальных силовых воздействиях не обнаруживают никакой склонности к растрескиванию.

Если, как показано на фиг.3, при 600°С сравнить твердость при повышенной температуре материала Fe-Co-Mo-N (S 903 РМ) с твердостью быстрорежущей стали S 6-5-2 (М2) в зависимости от времени отжига, то у основной части инструмента по изобретению в отличие от быстрорежущей стали вплоть до 1000 мин не наблюдается никакого падения значений твердости.

Твердость и модуль упругости слоя, осажденного на подложку способом PVD или CVD, повышаются с повышением температуры нанесения покрытия. Одновременно снижается шероховатость поверхности нанесенного слоя, в частности слоя с однофазной кристаллической структурой.

Специалистом, а также согласно экспертным оценкам ожидается, что полученный способом PVD или CVD слой, имеющий однофазную кристаллическую структуру, будет иметь плохую адгезию к подложке. Однако исследования изделий из легированных азотом, термически упрочненных сплавов Fe-Co-Mo-N показали, что нанесенный при высоких температурах кристаллический слой имеет существенно меньшую склонность к отделению от основной части. Строгого научного объяснения этому еще не имеется, однако можно допустить, что присутствие азота в подложке способствует выделению слоя (MeXAlY)N с вышеуказанной структурой.

Повышенной концентрации азота у поверхности корпусной части инструмента можно достичь также путем ее азотирования до содержания азота до 0,4 вес.%. Таким образом, как изложено выше, можно получить благоприятную кинетику для роста слоя на подложке.

Рентгеновскими исследованиями можно установить структуру слоя, нанесенного на подложку, или инструмент способом PVD или CVD. Высокотемпературные слои, имеющие однофазную кристаллическую кубическую гранецентрированную структуру, при равной интенсивности рентгеновского излучения отличаются из-за плоскостей кристаллической решетки существенно более высоким коэффициентом отражения в угловых зонах соединения TiN/AlN, как наглядно показано на фиг.4.

Согласно фиг.4 результаты исследования слоев показывают, что в сравнении с низкотемпературными слоями, которые были нанесены при температурах до 375°С (нижняя часть рисунка), высокотемпературные слои, нанесенные при 575°С, имеют интенсивность, измеренную в импульсах через TiN/AIN при угле 2*тета (29) от 60° до 80°, по меньшей мере в 5 раз выше, предпочтительно по меньшей мере в 10 раз выше.

Из пруткового материала по ранее указанному способу получения резанием была, как упоминалось, сделана фреза с припуском под шлифование с термическим улучшением в вакууме при температуре диффузионного отжига 1180°С и с последующей закалкой в азоте при давлении 5 бар. После этого шло твердение сырой фрезы при температуре от 580°С до 620°С в течение периода времени от 2 до 4 часов.

После шлифования до конечного размера инструмента способом PVD при температуре примерно 595°С наносилось покрытие, причем был осажден однофазный кристаллический слой из (TiXAlY)N толщиной примерно 5 мкм. Исследования стехиометрических коэффициентов в атомной структуре слоя дали значения X=0,33 и Y=0,67.

Такая же фреза была сделана из сверхбыстрорежущей стали марки S-ISO-PM с указанным ранее составом, которая была термически упрочнена и покрыта твердым материалом.

Исследования для определения срока службы обоих инструментов при использовании на практике проводились путем обработки резанием образцов из сплава TiAl6V4 при следующих параметрах:

| Скорость резки | Vc=80 м/мин |

| Подача | F=0,1 мм/зуб |

| Глубина резки по оси | ар=5,0 мм |

| Ширина резки радиальная | ае=0,5 мм |

Как показывает фиг.5, срок службы инструмента согласно изобретению был существенно больше, соответственно, изнашивание режущей части было очень незначительным. Таким образом, потенциальную продолжительность использования инструмента по изобретению можно увеличить в значительной степени.

1. Режущий инструмент с покрытием, который содержит основную часть из по существу не содержащего углерода термически упрочненного сплава на основе железа системы железо-кобальт-молибден/вольфрам-азот и покрытие, нанесенное способом PVD или CVD и имеющее однофазную кристаллическую структуру с кубической гранецентрированной решеткой.

2. Инструмент по п.1, у которого основная часть выполнена из сплава, содержащего, мас.%:

| кобальт | 15,0-30,0 |

| молибден | до 20,0 |

| вольфрам | до 25,0 |

| молибден+0,5 вольфрам | 10,0-22,0 |

| азот | 0,005-0,12, |

3. Инструмент по п.1, в котором основная часть получена из заготовки, полученной методом порошковой металлургии из сплава, содержащего, мас.%:

| кобальт | 20,0-30,0 |

| молибден | 11,0-19,0 |

| азот | 0,005-0,12 |

| кремний | 0,1-0,8 |

| марганец | 0,1-0,6 |

| хром | 0,02-0,2 |

| ванадий | 0,02-0,2 |

| вольфрам | 0,01-0,9 |

| никель | 0,01-0,5 |

| титан | 0,001-0,2 |

| ниобий/тантал | 0,001-0,1 |

| алюминий | макс.0,043 |

| углерод | макс.0,09 |

| фосфор | макс.0,01 |

| сера | макс.0,02 |

| кислород | макс.0,032, |

4. Инструмент по п.3, отличающийся тем, что один или несколько компонентов сплава имеют концентрацию, мас.%:

| кобальт | 24,0-27,0 |

| молибден | 13,5-17,5 |

| азот | 0,008-0,01 |

| кремний | 0,2-0,6 |

| марганец | 0,1-0,3 |

| хром | 0,03-0,07 |

| ванадий | 0,025-0,06 |

| вольфрам | 0,03-0,08 |

| никель | 0,09-0,2 |

| титан | 0,003-0,009 |

| ниобий/тантал | 0,003-0,009 |

| алюминий | 0,001-0,009 |

| углерод | 0,01-0,07 |

| фосфор | макс.0,008 |

| сера | макс.0,015 |

5. Инструмент по п.4, отличающийся тем, что отношение концентраций Со и Мо в сплаве составляет от 1,5 до 1,8 .

6. Инструмент по п.1, отличающийся тем, что твердость основной части превышает значение 66 по шкале HRC, в частности, выше 67 HRC.

7. Инструмент по п.1, отличающийся тем, что основная часть инструмента получена горячим формованием заготовки путем горячего изостатического прессования (HIP) со степенью деформации по меньшей мере 2,5.

8. Инструмент по п.1, отличающийся тем, что основная часть имеет повышенное содержание азота у поверхности.

9. Инструмент по п.1, отличающийся тем, что покрытие основной части более чем на 70 об.%, предпочтительно более чем на 85 об.% состоит из по меньшей мере одного слоя, имеющего однофазную кристаллическую структуру с кубической гранецентрированной решеткой, предпочтительно из нескольких таких отдельных слоев.

10. Инструмент по п.9, отличающийся тем, что по меньшей мере один слой покрытия имеет состав (MeXAlY)N, причем соответствующие стехиометрические коэффициенты атомной структуры находятся в интервале:X от 0,25 до 0,50, предпочтительно от 0,28 до 0,35 и Y от 0,50 до 0,75, предпочтительно от 0,65 до 0,72,и Me представляет собой элемент, выбранный из групп 4-6 периодической системы.

11. Инструмент по п.10, отличающийся тем, что по меньшей мере слой покрытия, ближайший к подложке, образован на основе (CrXAlY)N с соответствующими стехиометрическими коэффициентами в атомной структуре X до 0,3 и Y до 0,7, или (TiXAlY)N с соответствующими стехиометрическими коэффициентами в атомной структуре X до 0,33 и Y до 0,67.

12. Инструмент по п.9, отличающийся тем, что по меньшей мере часть покрытия представляет собой покрытие в виде оксида металла с формулой (Cr+Al)2O3 и имеющего альфа- или каппа-структуру.