Способ изготовления осажденных из паровой фазы поглощающих кислород частиц

Иллюстрации

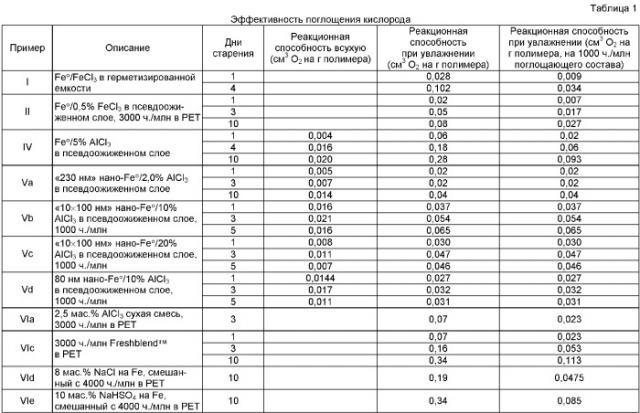

Показать всеИзобретение относится к способу изготовления поглощающей кислород частицы и может найти применение при изготовлении упаковочных материалов. Поглощающая кислород частица содержит, по меньшей мере, один окисляемый компонент и, по меньшей мере, один активирующий компонент. Способ включает в себя осуществление контакта окисляемого компонента с газом, содержащим пары активирующего компонента, и осаждение активирующего компонента из газа на окисляемый компонент либо в жидкой, либо в твердой форме. Активирующий компонент представляет собой гидролизующееся в протонных растворителях галогенидное соединение, а поглощающей кислород частицей является восстановленный металл. 2 н. и 67 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Перекрестные ссылки на родственные заявки

Данная заявка на патент испрашивает приоритет согласно предварительной заявке на получение патента США №60/601268, поданной 13 августа 2004 г., все положения которой включены в настоящее описание.

Уровень техники

Область техники

Это изобретение относится к поглощающим кислород частицам и технологии их изготовления, имеющим применение в упаковке (упаковочных материалах), особенно подходящим для введения в пленкообразующие полимеры, предпочтительно ароматические ненасыщенные полиэфирные смолы, и стенку контейнера, изготовленного из ароматического полиэфира, содержащего поглощающую частицу.

Описание предшествующего уровня техники

Продукты, чувствительные к кислороду, особенно пищевые продукты, напитки и лекарства, ухудшаются или портятся в присутствии кислорода. Одним подходом к уменьшению этих трудностей является упаковывание таких продуктов в контейнер, содержащий, по меньшей мере, один слой так называемой «пассивной» газонепроницаемой пленки, которая действует как физический барьер и уменьшает или исключает прохождение кислорода через стенку контейнера, но не реагирует с кислородом.

Другим подходом для достижения или поддерживания низкокислородной среды внутри упаковки является использование пакета, содержащего быстроабсорбирующий кислород материал. Пакет, также называемый мешок или пакет-саше, располагают внутри упаковки вместе с продуктом. Абсорбирующий кислород материал в саше защищает упакованный продукт за счет взаимодействия с кислородом, прежде чем кислород прореагирует с упакованным продуктом.

Хотя абсорбенты кислорода или поглотительные материалы, используемые в пакетах, химически реагируют с кислородом в пакете, они не препятствуют проникновению внешнего кислорода в упаковку. Поэтому является обычным при использовании для упаковывания таких пакетов, чтобы они содержали в себе дополнительную защиту, такую как обертки из пассивных непроницаемых пленок типа описанных выше. Это увеличивает затраты на продукт.

Принимая во внимание преимущества и ограничения пакета или саше, было предложено вводить «активный» абсорбент кислорода, т.е. такой, который реагирует с кислородом непосредственно внутри стенок упаковочного изделия. Так как такое упаковочное изделие разрабатывают таким образом, чтобы включить в него материал, который реагирует с кислородом, проникающим через его стенки, то полагают, что упаковка обеспечивает активный барьер, который отличается от пассивного барьера тем, что только препятствует прохождению кислорода, но не реагирует с ним. Упаковывание с активным барьером является привлекательным путем для защиты чувствительных к кислороду продуктов, поскольку оно не только предотвращает поступление кислорода к продукту извне, но оно может также абсорбировать присутствующий кислород внутри стенки контейнера, а также абсорбировать кислород, введенный во время заполнения контейнера.

Одним подходом для получения активно-препятствующей упаковки с активным барьером является введение в подходящий пленкообразующий полимер смеси окисляемого металла (например, железа) и активирующего компонента, который поддерживает реакцию металла с кислородом, часто в присутствии воды. Примерами активирующих компонентов являются электролиты (например, хлорид натрия), подкисляющие компоненты, электролитные подкисляющие компоненты или гидролизуемые протонными растворителями соединения галогенов, подобные кислотам Льюиса (например, хлорид алюминия). В случае нанометаллов с присущей им пирофорностью активирующий компонент может быть необходим в малом количестве или может быть вообще не нужен.

Содержащий поглотитель пленкообразующий полимер перерабатывают расплавлением в монослойное или многослойное изделие, такое как преформа (заготовка), бутылка, лист или пленка, которое, в конечном счете, образует получающуюся стенку или стенки жесткого или мягкого контейнера или другого упаковочного изделия, содержащую(ие) поглотитель (акцептор) кислорода. Будет понятно, что пленкообразующий полимер является полимером, из которого могут быть изготовлены пленка или тонкий лист. Однако настоящее изобретение не ограничивается пленками и тонкими листами. Примерами таких пленкообразующих полимеров являются полиамиды, полиэтилены, полипропилены и полиэфиры.

Контейнер настоящего изобретения также включает в себя бутылочные стенки, лотки, основания контейнера или крышки. Следует принять во внимание, что ссылки на боковую стенку контейнера и стенку контейнера также относятся к крышке, нижней и верхней сторонам контейнера, а также к пленке, которая может быть обернута вокруг продукта, такой как обертка мяса.

Одной из трудностей для систем поглотителя, где окисляемый металл или соединение металла и электролит введены внутрь термопластичного слоя, является неэффективность реакции окисления. Часто используют высокую наполненность поглотительными составами и относительно большие количества электролита для получения достаточной скорости и емкости абсорбционного поглощения кислорода при упаковывании с активным барьером.

Согласно патенту США №5744056 поглощающие кислород составы, которые показывают улучшенную эффективность абсорбции кислорода относительно таких систем, как железо и электролит - хлорид натрия, могут быть получены путем введения в состав неэлектролитического, подкисляющего компонента. В присутствии влаги комбинация электролита и подкисляющего компонента в большей степени промотирует реакционную способность металла по отношению к кислороду, чем это делает каждый из них в отдельности. Однако подкисляющий компонент, используемый в одиночку, не показывает достаточных свойств поглощения кислорода.

Особенно предпочтительный поглощающий кислород состав согласно патенту США №5744013 включает в себя порошок железа, хлорид натрия и кислый пирофосфат натрия в количествах от примерно 10 до 150 массовых частей хлорида натрия плюс кислый пирофосфат натрия на 100 массовых частей железа.

Эти обычные поглотительные составы создают путем смешивания всухую ингредиентов или осаждения подкисляющих реагентов и солей на металлическую частицу из водной жидкости или суспензии, а затем доизмельчением состава, создавая, таким образом, больше частиц.

Патент США №5744056 показывает, что было обнаружено, что степень перемешивания окисляемого металла, электролита, подкисляющих компонентов и, если он используется, необязательного связующего компонента влияет на осуществление абсорбции кислорода поглощающих кислород составов, причем лучшее перемешивание ведет к лучшим характеристикам. Эффекты перемешивания являются наиболее заметными при низких отношениях электролита в сумме с подкисляющими добавками к окисляемому металлическому компоненту и при очень низком и очень высоком отношении окисляющего компонента к электролитному компоненту. Ниже примерно 10 массовых частей электролитного плюс подкисляющего компонентов на 100 массовых частей металлического компонента, или когда массовое отношение либо электролитного, либо подкисляющего компонента к другому составляет менее чем примерно 10:90, компоненты поглотителя кислорода предпочтительно смешивают путем перемешивания водной суспензии с последующими сушкой в печи и измельчением в мелкие частицы. Ниже этих соотношений перемешивание с помощью методик, пригодных при более высоких соотношениях, такое как с помощью смесителя Хеншеля или порошкового гомогенизатора Уоринга, или с помощью менее эффективного перемешивания, такого как в вальцовом или опрокидывающем контейнере, может привести к изменчивости поглощения кислорода, особенно когда составы вводят внутрь термопластических смол и используют в режиме обработки плавлением. При прочих равных условиях, в патенте США №5744056 заявлено, что поглощающие кислород составы, приготовленные перемешиванием суспензии, имеют наивысшие эффективность или производительность в абсорбции кислорода, а следующими за ними являются составы, приготовленные с использованием высокоэффективных смесителей твердотельных веществ и техники смешивания с помощью валков/опрокидывателей.

Патент США №4127503 описывает растворение электролита в воде, приведение в контакт раствора с окисляемым компонентом (например, железом) и затем удаление воды из состава. В то время как эта технология является пригодной для солей, которые растворяются в воде, она не пригодна для солей, которые гидролизуются в присутствии протонсодержащего растворителя, такого как вода. Например, хлорид алюминия будет гидролизоваться в присутствии воды до хлористоводородной кислоты и гидроксида алюминия.

Введение сухих смесей внутрь стенки прозрачных контейнеров представляет собой трудность из-за помутнения и окраски, привносимых большим количеством отдельных частиц. В заявках на патент США 20030027912, 20030040564 и 20030108702 описывается, что использование больших окисляемых частиц минимизирует число частиц и улучшает помутнение и окраску прозрачной стенки контейнера. Как указывается в этих заявках на патент, цель поглощающих кислород составов должна состоять в том, чтобы иметь по возможности мало частиц.

Другим недостатком использования смешанных всухую или измельченных обычных окисляемых металлических составов является рост частицы во время ее окисления. Наблюдали, что во время окисления частицы окисленный материал выделяется из частицы (в виде налета), что со временем ведет к тому, что частица кажется больше, а окраска изменяется в сторону окраски окисленного материала. В случае железа, окраска стенки контейнера смещается к желтой и желто-оранжевой (цвета ржавчины).

Контейнеры для напитков и пищевых продуктов, у которых проявляется вышеуказанное «выцветание», в торговом отношении неприемлемы, так как потребитель неправильно припишет окраску ухудшению продукта внутри контейнера.

Заявка на Европейский патент ЕР 1506718, озаглавленная «Поглощающие кислород составы и их применение в упаковочных контейнерах», поданная 14 августа 2003 г, и заявка на патент WO 2005/016762, озаглавленная «Поглощающие кислород составы и применение их в упаковывании и контейнерах», представленная на рассмотрение 11 августа 2004 г., указывают, что определенные в протонсодержащих растворителях гидролизуемые активирующие компоненты могут быть размещены на окисляемом компоненте путем растворения активирующего компонента в по существу свободном от влаги органическом растворе, осуществления контакта раствора с окисляемым металлом, а затем удаления растворителя.

Хотя осаждение соединений из жидкой фазы достигает желательной степени близости контакта для единичной частицы, осаждение жидкой фазы представляет некоторые проблемы. Во-первых, имеются примеси растворителя или продуктов реакции соли с растворителем, часто называемых аддуктами (продуктами присоединения). Они могут быть или могут не быть связанными в состав. Во-вторых, осаждение из жидкой фазы требует стадии растворения и стадии удаления растворителя.

Третьим недостатком жидкостного осаждения является то, что проникновение жидкости в поры многих металлических частиц может быть замедлено за счет поверхностного натяжения жидкости.

Помимо этого другим недостатком жидкостного осаждения является нестабильность осажденного из жидкости состава во время последующей термообработки полимера, содержащего осажденный жидкотекучий поглотитель кислорода. В случае полиэфиров является полезным размещать поглотитель внутри низкомолекулярного материала и затем подвергать полимер обработке до твердотельного состояния часто при 225°C в течение 16-20 часов. Как рассмотрено позже, бутылки и заготовки, изготовленные из полимера, содержащего осажденный из жидкотекучей фазы поглотитель кислорода, были недопустимо пожелтевшими относительно частиц, изготовленных по настоящему изобретению.

Заявка на патент Японии №09-237232 также описывает осаждение активирующего компонента из водного или органического раствора и размещение его внутри стенки контейнера. Стенка контейнера японской публикации №11-080555 (заявка на патент Японии №09-237232) является слоистым материалом металлической фольги и пластика, содержащим поглотитель кислорода, лежащий между фольгой и содержимым упаковки. Контейнер является, таким образом, непрозрачным, и какого-либо выигрыша от уменьшения числа улавливающих частиц не улавливается.

Реагирование наружной поверхности железной частицы с соединением в паровом потоке является другим путем для достижения тесного контакта. Японская публикация №11-302706 (заявка №10-131379), озаглавленная «Железный порошок для реакционно-способного материала и его производство», описывает размещение наружного покрывающего слоя, содержащего 0,1-2 мас.% хлора в железном порошке, и этот покрывающий слой становится наружной поверхностью [sic] из хлорида железа (III) путем контактирования горячего хлора или газообразного хлористого водорода с железным порошком. Таким путем образуется хлорид железа (III) с его образованием на наружной стороне упомянутого железного порошка.

Хотя данная парофазно-твердофазная реакция создает тесный контакт, она ограничивается продуктами реакции железа и различных газов. Так как японское раскрытие требует, чтобы окислитель был продуктом реакции железа, то специалист-практик будет ограничен кинетикой основных солей железа и самого железа. Разнородные металлы, такие как хлорид алюминия и железо, не являются пригодными в этой технологии.

Патент США №6899822 описывает использование подкисляющего электролита, такого как гидросульфат натрия, в присутствии хлорида натрия и железа. Однако никакие из примеров не учат осаждению материалов на железо.

Краткое раскрытие изобретения

Данное изобретение предлагает способ изготовления поглощающей кислород частицы, в котором частица включает в себя, по меньшей мере, один окисляемый компонент и, по меньшей мере, один активирующий компонент, а также упомянутый способ включает в себя приведение в контакт окисляемого компонента с газом, содержащим пар активирующего компонента, и осаждение активирующего компонента из газа на окисляемый компонент либо в жидкой, либо в твердой форме.

Изобретение дополнительно раскрывает, что активирующий компонент может содержать галогенид, в частности галогенид металла. Кроме того, раскрывается использование протонсодержащего растворяющего гидролизуемого галогенидного соединения в качестве активирующего компонента. Конкретно описываются AlCl3, FeCl2, FeCl3, TiCl4, POCl3, SnCl4, SOCl2, н-бутил-SnCl3 и AlBr3 в качестве гидролизуемых протонсодержащими растворителями галогенидных соединений.

Также раскрывается, что окисляемый компонент включает в себя окисляемый металл или окисляемый металлический сплав, предпочтительно - железо, алюминий, медь, цинк, марганец, магний и кобальт. Далее описывается, что, до осаждения активирующего компонента на окисляемый компонент, окисляемый компонент может быть восстановлен из более высокой степени окисления в камере, выбранной из группы следующих камер: та же самая камера, в которой окисляемый компонент приведен в контакт с активирующим компонентом, и камера, подсоединенная к камере, в которой окисляемый компонент приведен в контакт с активирующим компонентом.

Также раскрывается способ изготовления поглощающей кислород частицы, в котором частица включает в себя, по меньшей мере, один окисляемый компонент и, по меньшей мере, один активирующий компонент, а также упомянутый способ включает в себя приведение в контакт активирующего компонента с газом, содержащим пар, и осаждение окисляемого компонента из газа на активирующий компонент либо в жидкой, либо в твердой форме.

Продукт данного способа может быть введен в стенку контейнера, содержащую термопластичный пленкообразующий полимер, в частности полиэтилентерефталат и сополимеры полиэтилентерефталата. Также описывается стенка контейнера, изготовленная из пленкообразующих полимеров, таких как полиамид, полиэтилен или полипропилен, где частицы введены в пленкообразующий полимер.

Описание чертежа

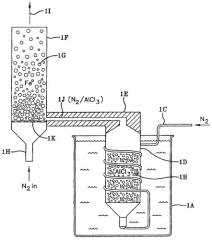

Чертёж изображает типичное устройство для осаждения из паровой фазы, посредством чего один компонент испаряют в одной емкости, называемой испарителем, а затем осаждают на другой компонент в другой емкости, называемой реактором для осаждения.

Подробное описание изобретения

Недостатки известного уровня техники могут быть устранены согласно изобретению путем подготовки частиц, имеющих высокую эффективность поглощения кислорода в присутствии протонсодержащего растворителя, такого как влага и вода в жидкой фазе.

Данные частицы включают в себя окисляемый компонент, предпочтительно - элементный металл, такой как железо, кобальт, алюминий, медь, цинк, марганец и магний, и, по меньшей мере, один активирующий компонент, при этом один компонент осажден из паровой фазы на другой компонент. Безусловно, чтобы иметь наибольшую эффективность, оба компонента не должны кипеть или сублимироваться при стандартных температуре и давлении.

Следует отметить, что, хотя в примерах в качестве окисляемых компонентов рассматривают металлы, изобретение не ограничивается металлами и электролитами, но подходит любая система, где компоненты отвечают критериям, описанным ниже. Окисляемый компонент может быть органическим соединением, посредством чего катализатор осаждают из паровой фазы.

Роль активирующего компонента заключается в том, чтобы ускорять или инициировать реакцию окисляемого компонента с кислородом. В отсутствие активирующего компонента есть небольшая реакция или совсем нет реакции окисляемого компонента с кислородом. Поэтому испытанием является: реагирует ли окисляемый компонент с бóльшим количеством кислорода в присутствии активирующего компонента, чем при отсутствии активирующего компонента. В случае инициируемой извне системы, например системы, требующей воды, скорость потребления кислорода составом, включающим в себя активирующий компонент, окисляемый компонент и воду, является сравнимой со скоростью потребления кислорода окисляемым компонентом и водой.

Для ясности, активирующему компоненту необязательно быть действующим соединением, которое участвует в реакции или катализирует реакцию с кислородом, но он может участвовать в реакции, которая производит соединение, которое и участвует в реакции с кислородом или катализирует ее. Хотя и без ограничения каким-либо механизмом, одна гипотеза заключается в том, что хлорид алюминия реагирует с водой с образованием хлористоводородной кислоты, и именно хлористоводородная кислота в действительности образует гальванический элемент. Другой гипотезой является то, что хлористоводородная кислота реагирует с образованием хлорида железа, который является известным активатором реакции кислорода с окисляемыми металлами.

Поэтому является предпочтительным, чтобы активирующий компонент инициировал реакцию окисляемого компонента в присутствии воды. Фраза «инициирует реакцию окисляемого компонента» означает, что в случае присутствия воды и активирующего компонента окисляемый компонент становится более реакционно-способным по отношению к кислороду, чем он будет в присутствии воды без активирующего компонента.

Для частицы, которую следует инициировать путем контакта с водой, имеет важное значение то, что этот активирующий компонент стимулирует или катализирует реакцию в присутствии влаги. Это стимулирование может быть с получением промежуточных соединений или без такого получения. Влага может поступать за счет прямого контакта с жидкостью, абсорбции из окружающего воздуха или пара или миграции через другой материал. Именно необходимая вода делает состав инициируемым. В типичном применении вода будет поступать из упакованных продуктов, таких как пиво или сок. Если состав является связанным в стенках контейнера, то вода из упакованных продуктов мигрирует к частице, инициирующей реакцию частицы с кислородом, который поступает извне стенки внутрь.

Для того чтобы быть инициируемым, активирующий компонент должен быть водорастворимым электролитом, водорастворимым подкисляющим электролитом, смесью водорастворимого электролита и подкисляющих реагентов, или гидролизуемым протонными растворителями соединением, или реагировать с образованием подкисляющего электролита, смеси водорастворимого электролита и подкисляющего электролита. Предпочтительными являются гидролизуемые протонными растворителями соединения, галогены в которых - хлор и бром. Опять-таки, активирующий компонент является компонентом, который повышает скорость реакции окисляемого компонента с кислородом. Несущественным является, остается ли активирующий компонент в системе.

Способность активирующего компонента инициировать реакцию поглощения кислорода зависит от кислотности и электролитических сил активирующего компонента или продуктов гидролизации активирующего компонента. Например, считают, что если с частицей AlCl3/железо контактирует достаточно воды, то AlCl3 гидролизуется до Al2O3 и хлористоводородной кислоты. Хлористоводородная кислота является сильной кислотой и электролитом, что способствует быстрой и эффективной реакции железа с кислородом.

Патент США №5885481, положения которого включены в настоящее описание посредством данной ссылки, излагает преимущества использования негалогенированного подкисляющего электролитического компонента.

Многие гидролизуемые протонным растворителем соединения, такие как тетрахлорид титана, тетрахлорид олова и POCl3, SOCl2, SCl2, S2Cl2, PCl3, PSCl3, PBr3, POBr3, PSBr3, PCl5, PBr5, SiCl4, GeCl4, SbCl5, являются жидкостями при комнатной температуре и легко кипят. Другие гидролизуемые протонными растворителями соединения, такие как AlCl3, FeCl2, FeCl3, AlBr3, SbCl3, SbBr3 и ZrCl4, сублимируются при относительно низких температурах. Более высококипящими являются ZnCl2, ZnBr2 и FeBr3.

Предпочтительными гидролизуемыми протонными растворителями галогенидными соединениями являются галогениды, в частности хлорид и бромид, более предпочтительными - AlCl3, AlBr3, FeCl2, FeBr2, TiCl4, SnCl4 и POCl3.

Неинициируемая система может также быть изготовлена с использованием способа осаждения из паровой фазы, описанного в данном изобретении. Если активирующий компонент неинициируемый, то он ускоряет реакцию окисляемого компонента с кислородом непосредственно или с участием очень низких количеств влаги (относительная влажность <70%) при контакте с окисляемым компонентом. См., например, патент США №6133361, указывающий соединения - иодиды металлов и бромиды металлов - в качестве примеров активирующих компонентов, которые требуют очень небольшой влажности и поэтому являются неинициируемыми активирующими компонентами. Такие соединения - иодиды металлов и бромиды металлов, - которые могут быть помещены в паровую фазу, являются, следовательно, охватываемыми пунктами формулы изобретения на данный способ.

Способ осаждения из паровой фазы требует двух квазиэлементарных операций. Первой элементарной операцией, или стадией, является контактирование окисляемого компонента с паровой фазой активирующего компонента. Следующей элементарной операцией, или второй стадией, является осаждение из паровой фазы, в которой активирующий компонент конденсируется или десублимируется как жидкое вещество или твердое вещество на окисляемом компоненте. Для ясности, это изобретение не ограничивается осаждением активирующего компонента из паровой фазы на окисляемый компонент. Изобретение является равным образом применимо к осаждению окисляемого компонента на активирующий компонент, если это желательно.

Хотя следующие примеры показывают и придают особое значение осаждению активирующего компонента из паровой фазы на окисляемый компонент, окисляемый компонент может быть осажден из парового потока на активирующий компонент. Например, пентакарбонил железа, Fe(CO)5, термически разлагается до элементарного железа. Так как он разлагается, то он перемещается из паровой фазы. Если термическое разложение карбонильного железа происходило над слоем частиц хлорида натрия, то вокруг частиц хлорида натрия будет формироваться элементарное железо. При соответствующем соотношении вода будет растворять хлорид натрия, оставляя полый железный шарик для реакции с кислородом в присутствии раствора хлорида натрия.

Контактирование окисляемого компонента с паровой фазой активирующего компонента и конденсирование или десублимация активирующего компонента на окисляемом компоненте не являются различными или отдельными стадиями способа, требующими какого-либо вмешательства или наличия временного интервала между ними. Эти элементарные операции могут происходить одновременно. Как описано в четвертом варианте осуществления, паровая фаза активирующего компонента будет конденсироваться или десублимироваться, если она придет в контакт с более холодным окисляемым компонентом. Поэтому стадия контактирования относится к стадии размещения паровой фазы активирующего компонента в той же самой камере, в которой находится и окисляемый компонент, таким образом, чтобы компоненты соприкасались или были в контакте друг с другом. Стадия осаждения из паровой фазы относится к фактическому фазовому превращению, которое происходит, когда паровая фаза активирующего компонента переходит из газа либо в жидкость, либо в твердое вещество. Можно сказать, что когда горячий пар контактирует с холодным твердым веществом, то фазовое превращение является немедленным. Таким образом, хотя стадии являются перечисленными последовательно, но всецело подразумевается, как показано в примерах, что стадии могут происходить фактически одновременно.

В общем случае, активирующий компонент помещают в поток паров с помощью либо кипения, либо мгновенного испарения, либо сублимирования активирующего компонента путем манипулирования температурой и/или давлением. Испаренный активирующий компонент приходит в контакт с окисляемыми частицами, и уже в контакте с окисляемой частицей активирующий компонент осаждается из парового потока на окисляемый компонент посредством конденсации или десублимации.

Термины «осаждение из паровой фазы», «осажденный на», «осажденный на/из парового потока», «осажденный из парового потока» или «осаждение компонента из газа либо в виде жидкости, либо в виде твердого вещества на окисляемом компоненте», все, относятся к конденсации, десублимации (или их эквивалентам) одного компонента на другой компонент, обычно к осаждению активирующего компонента на окисляемый компонент. По умолчанию подразумевается, что даже если слово «пар» не присутствует, осаждение происходит из парового потока.

Осаждение активирующего компонента на окисляемый металл из парового потока тесно соединяет активирующий компонент с окисляемым компонентом и создает отдельную частицу, содержащую оба компонента. Эти поглощающие частицы могут быть затем замешаны внутрь полимерной матрицы с помощью любой из известных методик, такой как диспергирование частиц внутри полимерной жидкости посредством расплавного реактора, экструдера, или даже во время литьевого формования или экструзии изделия, такого как заготовка, пленка или лист.

Осаждение из паровой фазы может быть выполнено путем осуществления контакта газовой фазы активирующего компонента с окисляемым компонентом и конденсирования активирующего компонента на окисляемый компонент. Наилучших результатов достигают, если способ проводят, принимая во внимание следующие наблюдения.

Способ лучше всего осуществляется в окружающей среде, не содержащей влаги и кислорода. К тому же из-за тесного контакта требуемое количество активирующего компонента является значительно меньшим, чем указания предшествующего уровня техники. Желательное отношение активирующего компонента к окисляемому компоненту может быть легко определено путем подбора («проб и ошибок») без чрезмерного экспериментирования. Сначала готовят частицы в соответствии с изобретением, анализируют результаты и увеличивают и уменьшают количества активирующего компонента для достижения желательной активности поглощения кислорода. Функция количества поглощаемого вещества не является линейной от количества активирующего компонента, а в некотором случае может быть использовано излишне много активирующего компонента.

Окисляемый компонент может представлять собой несколько соединений или сплавов соединений. Кроме того, активирующий компонент не ограничивается только одним соединением. Сначала на окисляемой частице могут быть размещены дополнительные реагенты, такие как связующие материалы и водопоглотители, и частица может быть подвергнута воздействию осаждения из паровой фазы. Например, можно использовать водяную суспензию для введения хлорида натрия на железные частицы и затем осадить из паровой фазы AlCl3 на частицу NaCl/Fe°. Многие вариации станут очевидными в свете последующих вариантов осуществления.

В первом варианте осуществления осаждение из паровой фазы производят в отдельной камере путем размещения заданных соотношений окисляемого компонента и активирующего компонента внутри камеры или емкости. Камеру и ее содержимое затем нагревают до достаточной температуры и/или подвергают достаточному вакуумированию для того, чтобы поместить активирующий компонент в паровую фазу. В случае хлорида алюминия активирующий компонент сублимируется в паровую фазу. В случае тетрахлорида титана активирующий компонент испаряется в паровую фазу при кипении. Давление должно быть уменьшено для тех соединений, которые разлагаются при высоких температурах.

Осаждение из паровой фазы (конденсация или десублимация) парофазного активирующего компонента на окисляемый компонент может быть выполнено путем охлаждения и/или увеличения давления таким образом, что активирующий компонент будет переходить из парообразного состояния либо в жидкое, либо в твердое состояние на окисляемом компоненте. Получающиеся частицы, поглотители кислорода, могут к тому же быть введенными в полимерную матрицу, которую потом формуют в стенку контейнера.

Во втором варианте осуществления осаждение из паровой фазы может быть выполнено путем переведения активирующего компонента в его газообразное состояние или парообразную фазу путем нагревания и/или снижения давления, окружающего активирующий компонент. Поток парофазного активирующего компонента затем вводят в контакт с окисляемыми частицами. Активирующий компонент затем может быть осажден из парового потока на окисляемые частицы путем охлаждения и/или повышения давления системы.

В третьем варианте поток парофазного активирующего компонента размещают в контакте со слоем окисляемых частиц. Это является выгодным для псевдоожижения слоя и использования потока газообразного парофазного активирующего компонента в качестве псевдоожижающей среды. В зависимости от количества активирующего компонента паровой поток может нуждаться в дополнении его инертным газом, таким как азот, для поддержания псевдоожиженного характера слоя.

Чертеж изображает устройство для осаждения из паровой фазы, также используемое в примерах IV, Vb, Vc и Vd. Испаритель или сублиматор, обозначенный позицией 1D, функционирует как сублиматор AlCl3, обозначенный позицией 1B. Испаритель или сублиматор, 1D, присоединяют к реактору для осаждения, обозначенному позицией 1F. На чертеже азот (N2) вводят в испаритель/сублиматор (1D) через трубку (патрубок), помеченный позицией 1C, азот нагревают до заданной температуры сублимации, по мере того как он проходит через нагревающую среду, предпочтительно - песчаную баню, помеченную позицией 1A.

В случае AlCl3 эта температура составляет приблизительно 235-250°C. Для материалов, которые кипят вместо сублимации, температура должна быть на уровне или выше соответствующей точки кипения. Предварительно нагретый азот пропускают через слой AlCl3, помеченный позицией 1B, ожижая AlCl3 и проводя пары азот/AlCl3 через нагретую трубку, помеченную позицией 1J.

Нагревательная спираль и изоляция трубки 1J обозначены позицией 1E. Пары азот/AlCl3 вводят в реактор для осаждения, обозначенный как 1G, но выше распределительной тарелки, обозначаемой позицией 1K. Железо псевдоожижается при помощи ожижающего азота, вводимого внутрь реактора для осаждения, помеченного 1F, через впускную трубу 1H. Азот течет через отверстия распределительной тарелки 1K. Температура железных частиц существенно ниже температуры десублимации или конденсации AlCl3. Охлаждение, даваемое железными частицами, заставляет AlCl3 конденсироваться или десублимироваться из парового потока на псевдоожиженные железные частицы. Азот затем выходит из реактора для осаждения в точке 1I. После того как AlCl3 израсходуется и осадится на железо, железо удаляют из реактора для осаждения 1F.

Осаждение хлорида алюминия на окисляемую частицу, такую как элементарное железо, лучше всего осуществлять с как можно большей скоростью для того, чтобы минимизировать рост больших кристаллов хлорида алюминия, приводящих к более однородному покрытию частиц. Для системы хлорид алюминия/железо сублиматор должен эксплуатироваться при температуре от 225°C до 250°C, предпочтительно, при 235-240°C, и азот, используемый для удаления паров хлорида алюминия из сублиматора, следует предварительно подогревать до примерно такой же температуры. Что неожиданно, сублимация хлорида алюминия при линейной скорости азота 30 футов/мин через сублиматор диаметром 2 дюйма при 250°C была медленней, чем сублимация при 235°C. Считают, что это является результатом образования кластеров хлорида алюминия и уменьшения эффективной площади поверхности, из которой может происходить сублимация. Сублимация может сопровождаться измерением температуры сублиматора в различных точках по его высоте. По мере того как сублимация хлорида алюминия прогрессирует, температура, измеренная датчиком в реакторе около верхней части, приближается к температуре обогревающей ванны. При дополнительном времени сублимации показания датчика около средней точки достигнут этой температуры, и, в конце концов, датчик около основания также достигает температуры обогревающей ванны. В то же время, температура слоя металла, где конденсируется хлорид алюминия, будет достигать максимальной температуры и затем, так как все меньше и меньше хлорида алюминия сублимируется и реконденсируется, достигает комнатной температуры.

Трубопроводы к реактору для осаждения из паровой фазы должны отслеживаться с целью предотвращения конденсации компонента в парообразном состоянии в технологической линии. В случае хлорида алюминия температуру в технологической линии следует поддерживать, по меньшей мере, в 200°C, предпочтительно, примерно в 220°C, во избежание конденсации хлорида алюминия в технологических линиях.

Скорость азота через реактор с псевдоожижением зависит от формы и размера окисляемых частиц порошка, а также конструкции реактора. Она должна быть определена экспериментально. Мешалка также была плотно подогнана к реактору для обеспечения наиболее эффективного смешивания окисляемых частиц и, следовательно, оптимизации равномерности осаждения из паровой фазы.

Работа со слоем частиц является хорошо известной в уровне техники, и такой слой может быть ожиженным, зафиксированным, горизонтальным или вертикальным. Слой может быть подвижным при непрерывном режиме или статическим, в котором пар рециркулирует через слой, пока заданное количество активирующего компонента не осадится на окисляемый компонент.

Осаждение само может иметь собственные вариации. В предпочтительном четвертом варианте осуществления поток испаренного активирующего компонента(ов) приводят в контакт со слоем более холодных о