Способ и система рекуперации энергии и (или) охлаждения

Иллюстрации

Показать всеИзобретение относится к способу и системе для рекуперации энергии и (или) охлаждения по меньшей мере в одной электролизной ячейке для производства металла, в частности алюминия, где ячейка(-и) снабжена(-ы) одним или несколькими теплообменниками и где теплообменный носитель циркулирует через упомянутый(-е) теплообменник(и) и далее направляется по меньшей мере на один блок преобразования тепла, такой как турбина-расширитель. Турбина-расширитель механически соединена с компрессором, который подает в ячейки теплообменный носитель. В одном варианте осуществления вторая турбина соединена с одним генератором, который может применяться для производства электроэнергии. Система является по существу самодвижущейся, а теплообменным носителем предпочтительно является воздух, поданный в разомкнутый контур, что обеспечивает возможность использования турбокомпрессоров, доступных, достаточно дешевых и имеющих длительный срок службы. 2 н. и 15 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к способу и системе для утилизации энергии и охлаждения электролизных ячеек для производства металла, где из этих ячеек выделяется избыток тепла, для охлаждения ячеек и (или) для использования выгодным образом.

В частности, изобретение включает в себя способ и систему для утилизации избытка тепла из электролизных ячеек в алюминиевой промышленности и для преобразования утилизированной тепловой энергии в другие формы энергии, такие как давление и, возможно, электрическая энергия. Далее, теплообменный носитель при повышенном давлении можно использовать для увеличения производительности этих ячеек и (или) для снижения потребления электрической мощности от обычной батареи. Носитель под повышенным давлением можно вводить в ячейку для целей охлаждения.

При производстве алюминия потребление энергии, обусловленное процессом электролиза, составит приблизительно 13 кВт·час электрической энергии плюс потребление примерно 0,4 кг (теоретически 0,334 кг - С=3,15 кВт·час) угля на килограмм произведенного алюминия. Теоретическая энтальпия, требуемая на килограмм произведенного алюминия, составляет приблизительно 6,4 кВт·час. Таким образом, налицо потеря энергии в ячейках вследствие того факта, что ток, который проходит через электролит, генерирует избыточное тепло главным образом благодаря омическому сопротивлению в электролите.

В электролизных ячейках для производства алюминия необходимо поддерживать застывший слой твердого электролита по стенкам полости ячейки, чтобы предотвратить разрушение и эрозию облицовочного материала ячейки. Если случится так, что этот слой расплавится в результате повышенной температуры в ячейке, срок службы ячейки сильно сократится.

С другой стороны, если ячейка становится слишком холодной, особенно в своей донной части, катод будет последовательно покрываться замерзшим электролитом или пастой, которая снижает активную площадь для распределения тока, и вследствие этого электрическое сопротивление будет возрастать, а энергетическая отдача будет снижаться из-за вредных магнитогидродинамических эффектов.

Как правило, тепловой баланс, а тем самым и толщина слоя отдельной ячейки регулируется изменением сопротивления ячейки через расстояние между анодом и катодом, тогда как сила тока одна и та же для всех ячеек в последовательно соединенном ряду ячеек. Введение систем отбора тепла в электролизных ячейках предусматривает задачу поддержания баланса между энергией, подаваемой в ячейку, и охлаждением каждой ячейки. С другой стороны, это обеспечивает более гибкую работу ячеек, в том числе более высокую силу тока и лучшее реагирование на изменения силы тока или параметров, воздействующих на условия охлаждения, наподобие температуры окружающей среды.

Когда электролизные ячейки для производства алюминия работают оптимально, имеется в основном пропорциональное соотношение между силой тока поданной электрической энергии и количеством произведенного алюминия. Повышение силы тока требует сохранять или даже увеличивать сопротивление электролита для поддержания магнитогидродинамической стабильности, если ячейка работает при самом низком возможном напряжении. Таким образом, подаваемая в ячейку энергия возрастает почти по квадратичному закону с ростом производства, если никаких иных изменений к ячейке не приложено. В качестве упрощающего рассмотрения, увеличение в производстве может допускаться, пока температура в ячейке управляется путем удаления из ячейки избыточного тепла. Избыточное тепло можно, например, собирать, если позволить охлаждающему носителю циркулировать в закрытом контуре, который обменивается теплом с электролитом и расплавленным металлом в теплообменниках. Такие теплообменники можно реализовать в боковых стенках ячейки и в ее донной части.

В уровне техники предложено несколько решений для утилизации или использования избыточного тепла, которое вырабатывается в электролизных ячейках для производства алюминия.

Вообще в настоящее время утилизируется и используется относительно малая часть тепла, например, для предварительного нагревания загружаемых материалов и анодов, чтобы поспевать за температурой технологического процесса, которая в нормальных условиях лежит в интервале 950-965°С.

Международная заявка WO 87/00211 раскрывает компоновку ячейки для электрометаллургических целей, где охлаждающие камеры имеют площадь основания, покрывающую малые части поверхности ячеек. Заодно эти охлаждающие камеры покрывают существенную часть поверхности ячеек без какого-либо значительного пространства между охлаждающими камерами. Камеры приспособлены для приема сквозного потока охлаждающего носителя, который управляется отдельно для каждой охлаждающей камеры. Охлаждающий носитель предпочтительно является гелием, и выделенное тепло может быть преобразовано в электрическую энергию посредством турбины, которая приводит во вращение генератор.

Основная идея этого изобретения состоит в том, что охлаждающий носитель циркулирует в одной замкнутой петле для отдельной производственной ячейки, благодаря чему один и тот же носитель используется как для переноса тепловой энергии, так и в качестве рабочего носителя, необходимого для преобразования тепловой энергии в электрическую энергию. Замкнутая петля позволяет использовать гелий при повышенном давлении в качестве рабочего носителя. Это увеличит удельный вес и обеспечит пониженную скорость и пониженное трение газа для заданной скорости охлаждения. Гелий имеет высокую теплоемкость на единицу массы, а также низкую вязкость и высокую теплопроводность по сравнению с воздухом. Скорость теплопереноса для данной площади и разность в температуре могут быть поэтому высокими, а потери на трение вследствие переноса необходимого количества охлаждающего носителя через узкие каналы будут низкими. Следовательно, все охлаждающие площади, а также активные площади теплообменников могут быть уменьшены до минимального размера, оставляя максимальную часть доступной площади для основной цели, которой является производство алюминия.

Наиболее важной проблемой, связанной с заявкой WO 87/00211, является то, что замкнутая петля, включающая в себя все участвующие компоненты, подобно теплообменникам, рекуператору, компрессору, турбине, инструментами и т.п., должна быть газонепроницаемой для предотвращения утечки рабочего газа в атмосферу, что вносит значительные расходы. Некоторые типы рабочего газа являются дорогими. Если используется гелий, а контур не является абсолютно газонепроницаемым, накапливающаяся утечка через еле заметные отверстия может с течением времени составить затраты, которые превысят прибыль от рекуперации электроэнергии, а также выгоды от улучшения управления процессом вследствие эффективного охлаждения ячейки.

Международная заявка WO 01/94667 раскрывает электролизную ячейку для производства алюминия и способ поддержания корки на боковой стенке и рекуперации электроэнергии. По меньшей мере часть боковой стенки электролизной ячейки состоит из одной или нескольких охлаждаемых испарением панелей, которые образуют элемент первого контура циркуляции. Для полного решения устанавливаются три отдельных замкнутых контура плюс блок для сброса низкотемпературной энергии в атмосферу.

Для каждой электролизной ячейки необходимы:

а) Множество первичных тепловых коллекторов (14 блоков параллельно, как показано на чертеже), использующих жидкий металл при температуре кипения в качестве носителя для отбора тепловой энергии из ячейки.

б) Замкнутый контур, использующий предпочтительно инертный газ, используется для отбора тепловой энергии из конденсата испаренного жидкого металла в различных блоках первого контура.

Для второго замкнутого контура необходим отдельный насос для циркуляции газа. Согласно выраженному намерению в заявке WO 01/94667 для «преобразования тепловой энергии в электроэнергию с эффективностью 45% или более» очевидно, что рабочая температура этого насоса должна быть высокой, вероятно примерно 800-900°С, а теплообменники и рекуператор должны быть чрезвычайно эффективны, и инертный газ должен быть наподобие гелия или водорода.

Надежные насосы, способные работать при таких условиях, представляют много технических проблем и могут вследствие этого представлять существенное увеличение расходов как на установку, так и на ее работу.

в) Третий замкнутый контур (второй замкнутый контур, использующий инертный газ) используется для отбора тепловой энергии от нескольких ячеек.

Для третьей замкнутой петли компрессор и теплообменник объединяют насосную функцию с преобразованием тепловой энергии в механическую энергию вращающегося вала, также приводящего в движение генератор. В этой третьей замкнутой петле имеются также рекуператор и охладитель для сброса низкотемпературной энергии в атмосферу.

В соответствии с настоящим изобретением, как определяется в прилагаемой формуле изобретения, могут быть преодолены один или несколько недостатков, сложностей и недостатков уровня техники.

Настоящее изобретение относится к утилизации энергии электролизных производственных ячеек. В частности, изобретение может быть использовано для охлаждения и утилизации тепла электролизных ячеек для производства алюминия.

Основная цель настоящего изобретения та же, что и для заявки WO 87/00211 и для заявки WO 01/94667, и основана она на необходимости управления удалением избыточного тепла из электролизных ячеек, а также преобразовании существенной части тепловой энергии в механическую энергию.

Механическую энергию можно относительно легко преобразовать в электрическую энергию, сжатый воздух и (или) иные формы потенциальной энергии, которые можно использовать в промышленных процессах. Подобно заявке WO 87/00211, только один и тот же носитель используется и для охлаждения промышленного процесса, и в качестве рабочего носителя в установке, используемой для преобразования собранной тепловой энергии в механическую энергию.

Однако настоящее изобретение отличается от аналогов.

Настоящее изобретение основано на самодвижущейся охлаждающей системе, использующей в качестве рабочего носителя кислородсодержащий носитель (воздух) вместо того, чтобы, как в аналогах, использовалось иное рабочее тело (предпочтительно инертный газ).

Способ утилизации энергии и охлаждения по меньшей мере одной электролизной ячейки для производства алюминия заключается в том, что ячейка(-и) снабжена(-ы) одним или несколькими теплообменниками, а теплообменный носитель циркулирует через упомянутые теплообменники и далее его направляют по меньшей мере на один блок преобразования тепла, такой как турбодетандер. Турбодетандер механически соединяют с компрессором, подающим в ячейку кислородсодержащий носитель, в частности окружающий воздух, при повышенном давлении для теплообмена и охлаждения ячейки самодвижущимся образом, а тепло отводят посредством теплообменника(-ов), выполненного(-ых) из материала, инертного по отношению к кислороду при рабочих давлении и температурах.

Система для утилизации энергии и охлаждения по меньшей мере одной электролизной ячейки (1, 51) для производства алюминия содержит один или несколько теплообменников, через которые циркулирует теплообменный носитель, направляемый далее по меньшей мере в один блок преобразования тепла, такой как турбодетандер, причем турбодетандер механически соединен посредством оси с компрессором, подающим в ячейки кислородсодержащий носитель, в частности окружающий воздух, при повышенном давлении для теплообмена, а теплообменники выполнены из материала, инертного в отношении кислорода при рабочих давлении и температурах.

Воздух является единственным носителем, который может обоснованно работать в разомкнутой системе. Для прочих охлаждающих носителей, отличных от воздуха, система будет по очевидным причинам работать в замкнутой системе для предотвращения значительных потерь рабочего носителя в атмосферу.

Потери рабочего носителя в атмосферу будут также проблемой, если утечка будет развиваться внезапно или во время работы замкнутой системы. Поскольку охлаждающая система должна работать непрерывно и «спокойно» в течение всего срока службы электролизной ячейки, любая утечка может легко накапливаться до потери большего количества (дорогостоящих) охлаждающих/рабочих носителей (таких как гелий и прочие), и тем самым увеличивать стоимость работы системы.

Хотя некоторые утечки можно восстановить без слишком больших проблем, большинство поломок и утечек, связанных с охлаждающими камерами и их взаимными соединениями, которые обычно должны объединяться на боковых стенках производственных ячеек, фактически невозможно починить, пока ячейка работает.

Разомкнутая система гораздо менее уязвима к утечкам, нежели замкнутая система, поскольку охлаждающий носитель в разомкнутой системе всегда должен уходить в окружающую атмосферу. Большинство поломок и утечек, которые могут возникнуть в течение срока службы, будут иметь ничтожное влияние на функцию охлаждения ячеек, но могут, разумеется, снизить выход рекуперированной энергии (электричества, сжатого воздуха и т.п.).

До настоящего времени разработчики избегали использовать воздух в качестве охлаждающего носителя в узких каналах, пока каналы делались из металла и встраивались в охлаждающие панели внутри боковых обкладок электролизных ячеек. Температура внутренней поверхности охлаждающих каналов может случайно превысить точку, при которой металлический материал будет реагировать с кислородом воздуха.

Принадлежащая заявителю неопубликованная заявка на патент Норвегии 20031220, которая относится к теплообменным панелям, основана на использовании керамических материалов, таких как карбид кремния, в качестве контактного материала в относительно узких каналах. Поскольку реакция между карбидом кремния и кислородом имеет место лишь при более высокой температуре, чем нормальная температура процесса в электролизных ячейках, использование воздуха в этом отношении не должно иметь проблем. Таким образом, этот тип теплообменников может быть очень пригоден для использования в соответствии с настоящим изобретением.

Если диаметр и длина каналов оптимизированы для использования воздуха вместо инертного газа, воздух будет собирать необходимое количество безвозвратно теряемой тепловой энергии, как если бы использовался инертный газ. По сравнению со случаем применения гелия использование воздуха приведет лишь к незначительному увеличению диаметра канала, длины канала и потерь на трение.

Наиболее важное преимущество, которое получается, если использовать воздух в разомкнутом контуре, состоит, однако, в том факте, что компонент, предпочтительно используемый для обеспечения циркуляции воздуха через охлаждающие каналы, уже существует - в виде турбокомпрессоров, используемых, как правило, для утилизации безвозвратно теряемой энергии из выхлопных газов дизельных двигателей. Турбокомпрессоры имеют хорошую репутацию по надежности, и они имеют длительный срок службы. Т.к. они уже долгое время доступны в качестве промышленных компонентов, их стоимость на единицу оборудования сравнительно низка.

Компрессорная часть турбокомпрессора сжимает воздух от температуры и давления окружающей среды до более высокой плотности, нежели атмосферная, что означает, что скорость воздуха через охлаждающие каналы снижается, а также что будут снижаться потери на трение в каналах. После того как воздух проходит охлаждающие каналы, температура возрастает. Трение будет проявляться в потере давления и дополнительном незначительном повышении температуры перед тем, как воздух входит в турбодетандер турбокомпрессора. При описанных здесь условиях для охлаждения электролизных ячеек турбодетандер будет вырабатывать больше механической энергии, чем необходимо для работы компрессора.

Поэтому утилизированный избыток тепла можно преобразовать в энергию давления, а в одном варианте осуществления - в электрическую энергию. Это преобразование может иметь место в тепловой машине, турбине или тому подобных устройствах. Турбину можно применять для приведения во вращение компрессора, генератора или тому подобных устройств.

Альтернативно, тепловую энергию можно применить для производства пара, чтобы приводить во вращение паровую турбину. В одном варианте осуществления настоящего изобретения утилизированная энергия подается назад в ту же самую ячейку, из которой она была собрана. В одном варианте осуществления система преобразования энергии обслуживает множество ячеек или общественную энергетическую систему. Контур отвода тепла может предпочтительно быть разомкнутым.

Изобретение будет далее поясняться чертежами и примерами, в которых:

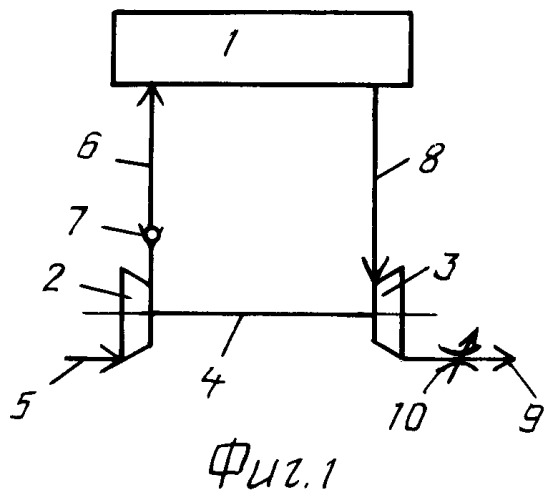

Фиг.1 раскрывает первый вариант осуществления, где утилизируется энергия одной электролизной ячейки для производства алюминия в блоке преобразования энергии;

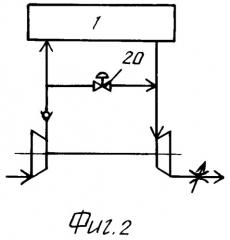

Фиг.2 раскрывает второй вариант осуществления для утилизации энергии одной ячейки;

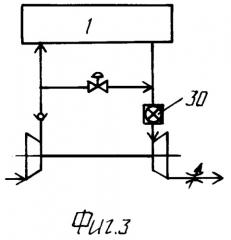

Фиг.3 раскрывает третий вариант осуществления для утилизации энергии, включающий в себя одну камеру сгорания;

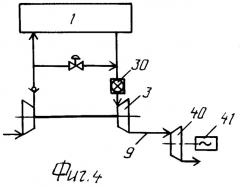

Фиг.4 раскрывает четвертый вариант осуществления утилизации энергии, содержащий два блока преобразования энергии;

Фиг.5 раскрывает пятый вариант осуществления для утилизации энергии более чем одной ячейки с помощью одного (1) блока преобразования энергии;

Фиг.6 раскрывает шестой вариант осуществления для утилизации энергии множества ячеек с помощью общего генератора электрической энергии;

Фиг.7 раскрывает седьмой вариант осуществления для утилизации энергии множества ячеек, где по меньшей мере часть одной холодной стороны цепи является общей.

Как видно из Фиг.1, электролизная ячейка 1 для получения алюминия снабжается трубопроводами 6, 8 для циркулирующего носителя. Трубопровод 6 размещается на холодной стороне контура, тогда как трубопровод 8 размещается на горячей стороне. Носителем может быть газ, предпочтительно воздух, но могут также применяться и иные газы с подходящими свойствами. В ячейке размещаются теплообменники (не показано). Эти теплообменники могут быть предпочтительно того типа, который содержится в принадлежащей заявителю заявке на патент Норвегии 20031220.

Нагретый носитель из ячейки транспортируется в турбодетандер 3, механически соединенный с компрессором 2, к примеру, осью 4. Выпускное отверстие компрессора 2 соединяется с трубопроводом 6, предпочтительно через запорный клапан 7, для циркуляции носителя к теплообменникам, размещенным в ячейке 1. Компрессор может иметь впускное отверстие 5, которое позволяет окружающему воздуху входить в него, предпочтительно после пропускания через фильтр и влагоуловитель (не показано). На выпускной стороне турбины может размещаться ограничительный клапан 10 перед тем, как газ входит в выпускную линию 9.

Фиг.2 основана на тех же самых принципах, что и Фиг.1, но в дополнение здесь размещается одно ответвление с клапаном 20 управления между трубопроводами, которые направляют носитель к ячейке 1 или от нее. Назначение этого ответвления, включающего в себя клапан 20, состоит в обводе носителя от холодной стороны прямо к теплой стороне, без прохождения через теплообменники в ячейке, и клапан делает возможным управление потоком охлаждающего носителя через ячейку 1 и, таким образом, управление эффектом охлаждения.

Фиг.3 основана на принципах, описанных на Фиг.2. В дополнение к этому трубопровод на горячей стороне ячейки 1 включает в себя камеру 30 сгорания. Эта камера сгорания может запитываться газом, содержащим кислород, таким как воздух, через упомянутое выше ответвление. Назначение камеры сгорания состоит в повышении уровня энергии (температуры) газа, утилизируемого из ячейки, чтобы гарантировать более стабильную и эффективную работу турбодетандера(-ов). Камера сгорания может поддерживать входную температуру турбодетандера на постоянном уровне независимо от выходной температуры ячейки. Помимо этого камеру сгорания можно использовать в случаях, когда цена электроэнергии из энергетической системы высока, или в случае недостатка электрической энергии.

Фиг.4 раскрывает четвертый вариант осуществления, основанный на принципах, описанных на Фиг.3. На Фиг.4 горячая сторона контура, выходящего из ячейки 1, имеет в дополнение к камере 30 сгорания и турбине 3 с ее выпускной линией 9 дополнительную турбину 40, соединенную с генератором 41, размещенным ниже по потоку упомянутой выпускной линии. Этот вариант осуществления делает возможным возвращать утилизированную электрическую энергию назад в ячейку(-и) для поддержания процесса электролиза.

На Фиг.5 показан вариант осуществления, основанный на принципах варианта осуществления, показанного на Фиг.3. Помимо элементов этого варианта осуществления одна или несколько дополнительных ячеек 51 соединяются в параллель с основным контуром трубопроводами 52 (холодная сторона) и 53 (горячая сторона), соединяющимися с трубопроводами 6 и 8, соответственно. На соединении холодной стороны между ячейками 1, 51 размещается трехходовой клапан 50 для управления объемами циркулирующего носителя в смежных трубопроводах. Преимущество соединения множества ячеек с одним и тем же блоком утилизации энергии состоит в том, что множество ячеек будут вносить свою долю в выравнивание реального поведения отдельных ячеек, а блок утилизации будет иметь более стабильные рабочие условия. Далее, будет возможно снизить вложения средств за счет применения одного большего компрессорного/турбинного блока для обслуживания множества ячеек. Один недостаток состоит в том, что потребуется больше сложных трубок. Размещение клапанов управления на холодной стороне вместо горячей стороны ячейки значительно снизит вложения.

Фиг.6 основана на принципах варианта осуществления, раскрытого на Фиг.5, объединяющего множество ячеек 1, 51 трубопроводами 52, 53, где трубопровод 8 горячей стороны содержит камеру сгорания, турбодетандер с выпускной линией 9. Эта выпускная линия соединяется далее со вторым турбодетандером 40, который приводит во вращение один генератор 41. Этот вариант осуществления делает возможным то, что утилизированная электрическая энергия может возвращаться назад в ячейку(-и) для поддержания процесса электролиза.

Фиг.7 раскрывает размещение двух ячеек 1, 51, взаимно соединенных на холодных сторонах. Обе ячейки 1, 51 имеют одно и то же размещение компрессоров 2, 72 и турбодетандеров 3, 73, где турбодетандер приводит во вращение компрессор посредством оси 4, 74. Далее, ячейки имеют трубопроводы 6, 76 холодной стороны, соединяющие компрессоры 2, 72 с ячейками 1, 51, и трубопроводы 8, 78 горячей стороны, соединяющие горячие стороны ячеек 1, 51 с турбинами 3, 73.

На холодной стороне контуров в трубопроводах 6, 76 размещаются трехходовые клапаны 81, 82, обеспечивающие ответвление холодного сжатого излишнего носителя. Ответвленный холодный носитель собирается в одном трубопроводе 80 и далее пропускается к блоку (70) преобразования давления, соединенному с электрическим генератором (71). Избыточный сжатый воздух из более чем двух ячеек может соединяться с трубопроводом 80. Блок преобразования давления может быть машиной с расширением газа, такой как газовый двигатель, воздушная турбина и тому подобные устройства. Преимущество этого варианта осуществления состоит в том, что более холодный воздух транспортируется в трубопроводе 80 вместо того, что показано в предыдущих примерах, где выпускаемый воздух имеет более высокую температуру.

Более холодный воздух имеет меньший объем на единицу массы, чем горячий воздух. Это снизит скорость воздуха в трубопроводе для заданной геометрии потока и заданного массопереноса. Это снизит потери трения по сравнению с транспортировкой горячего воздуха. Поскольку температура ниже, потребуется меньше и, кроме того, более дешевой изоляции для поддержания низкими потерь тепла.

Тепловая машина (турбокомпрессор или компрессор/турбина с расширением газа), как раскрыто в вышеприведенных вариантах осуществления, может иметь размеры для сжатия воздуха до повышенного давления, как правило, 3-5 бар. Благодаря этому температура будет возрастать от температуры окружающей среды до 200-300°С. Поскольку температура выше окружающей, напряжение материала вследствие температурного удара, когда охлаждающий носитель входит в охлаждающие каналы, снизится. Сжатый воздух распределяется между множеством теплообменников, содержащих охлаждающие каналы, предпочтительно того типа, который содержится в принадлежащей заявителю заявке на патент Норвегии 20031220. Сжатый газ будет забирать избыточное тепло из электролизной ячейки и благодаря этому обеспечивать охлаждение боковой стенки.

Только часть собранной энергии будет обычно требоваться для преодоления потерь давления в охлаждающих каналах. В некоторых из каналов могут также быть поломки и малые утечки, которые приведут к потере давления. Когда воздух нагревается, объем увеличивается. Поэтому в части расширения тепловой машины может быть произведено больше механической энергии, чем нужно для работы компрессора. Это означает, что только часть избыточного давления, которое имеется перед расширительной частью, необходима для приведения в действие компрессора.

Имеются следующие опции:

а) Генератор может соединяться с тепловой машиной. Турбодетандер будет теперь вырабатывать электроэнергию.

б) Может быть подсоединен компрессор, вырабатывающий сжатый воздух.

в) Гидравлический насос может вырабатывать гидравлическую энергию.

г) Второй турбодетандер может быть соединен последовательно с первым турбодетандером, и благодаря этому полное давление распределяется между двумя отдельными блоками.

Далее, следует понимать, что турбокомпрессорный блок может быть предпочтительно коммерчески доступного типа, аналогичный тем, которые используются в траковых лентах для работы в скальных породах или судовых двигателях с турбокомпрессорными двигателями внутреннего сгорания. Поэтому применение коммерческих моделей сделает возможным поддерживать расходы на конкурентоспособном уровне.

Электрический двигатель-генератор (не показано) может иметь непосредственный привод или через трансмиссию от вала турбокомпрессора, чтобы помогать при необходимости действиям по накачиванию/сжатию. Такая необходимость может возникнуть для случая в условиях запуска или когда большие количества тепла должны отводиться от ячейки. Далее, генератор может использоваться для выделения по возможности избыточной энергии. Соответственно, двигатель-генератор может управляться компьютером или подобным устройством для управления потоком носителя через ячейку.

1. Способ утилизации энергии и охлаждения по меньшей мере одной электролизной ячейки (1, 51) для производства алюминия, в котором ячейка (и) снабжена(-ы) одним или несколькими теплообменниками, а теплообменный носитель циркулирует через упомянутые теплообменник(и) и далее его направляют по меньшей мере на один блок преобразования тепла, такой как турбодетандер (3), отличающийся тем, что турбодетандер (3) механически соединяют с компрессором (2), подающим в ячейку (1, 51) кислородсодержащий носитель, в частности, окружающий воздух при повышенном давлении для теплообмена и охлаждения ячейки самодвижущимся образом, а тепло отводят посредством теплообменника(-ов), выполненного(ых) из материала, инертного по отношению к кислороду при рабочих давлении и температурах.

2. Способ по п.1, отличающийся тем, что кислородсодержащий носитель представляет собой воздух, забираемый из окружающей среды.

3. Способ по п.1, отличающийся тем, что кислородсодержащий носитель после прохождения через блок преобразования тепла выпускают в окружающую среду.

4. Способ по п.1, отличающийся тем, что кислородсодержащий носитель подают через камеру (30) сгорания для повышения его температуры перед введением по меньшей мере в один турбодетандер (3, 40).

5. Способ по п.1, отличающийся тем, что избыток холодного кислородсодержащего носителя пропускают через клапаны (81, 82) перед введением в детандер (70).

6. Система для утилизации энергии и охлаждения по меньшей мере одной электролизной ячейки (1, 51) для производства алюминия, содержащая один или несколько теплообменников, через которые циркулирует теплообменный носитель, направляемый далее по меньшей мере в один блок преобразования тепла, такой как турбодетандер (3), отличающаяся тем, что турбодетандер (3) механически соединен посредством оси с компрессором (2), подающим в ячейки (1, 51) кислородсодержащий носитель, в частности, окружающий воздух, при повышенном давлении для теплообмена, а теплообменники выполнены из материала, инертного в отношении кислорода при рабочих давлении и температурах.

7. Система по п.6, отличающаяся тем, что кислородсодержащий носитель представляет собой воздух, циркулирующий в одном контуре (5, 6, 8, 9), разомкнутом по отношению к окружающей среде.

8. Система по п.6, отличающаяся тем, что камера (30) сгорания размещена между ячейкой(-ами) (1, 51) и турбодетандером (3).

9. Система по п.6, отличающаяся тем, что второй турбодетандер (40) размещен ниже по потоку от первого турбодетандера (3).

10. Система по п.9, отличающаяся тем, что второй турбодетандер (40) соединен с одним генератором (41) для производства электроэнергии.

11. Система по п.10, отличающаяся тем, что она выполнена с возможностью возвращения произведенной турбодетандером (40) электроэнергии в ячейку(-и) или общественную энергосистему.

12. Система по п.6, отличающаяся тем, что холодный носитель, сжатый компрессором(-ами) (2, 72 или иными), расширяется в детандере (70), который, предпочтительно, приводит во вращение один генератор (71).

13. Система по п.6, отличающаяся тем, что материал теплообменника(-ов) содержит керамический материал.

14. Система по п.6, отличающаяся тем, что материал теплообменника(-ов) содержит карбид кремния.

15. Система по п.6, отличающаяся тем, что двигатель-генератор механически соединен с турбодетандером (3) и компрессором (2).

16. Система по п.6, отличающаяся тем, что давление кислородсодержащего носителя, который вводится в теплообменники, составляет от 3 до 5 бар.

17. Система по п.6, отличающаяся тем, что температура кислородсодержащего носителя, который вводится в теплообменники, составляет от 200 до 300°С.