Способ и устройство для производства полимерных волокон и текстильных изделий, включающих множество полимерных компонентов, в замкнутой системе

Иллюстрации

Показать всеНастоящее изобретение относится к способу и устройству для производства полимерных волокон и текстильных изделий в замкнутой системе. Система для производства нетканого полотна из волокон включает агрегат прядильной балки, сконфигурированный для переработки и подачи множества потоков полимеров для экструзии через отверстия фильеры. Причем агрегат прядильной балки включает в себя множество подающих проходов, сообщающихся по текучей среде с отверстиями фильеры, где, по меньшей мере, два подающих прохода сконфигурированы таким образом, чтобы подавать к отверстиям фильеры отдельные потоки полимеров с разными полимерными компонентами. Кроме этого агрегат прядильной балки включает в себя множество коллекторов для разделения и независимого поддерживания различных температур для разных потоков полимеров с разными полимерными компонентами. Каждый коллектор обеспечивает однородное нагревание потока полимера, текущего внутри раздаточной трубы полимера внутри каждого коллектора, окружением каждой раздаточной трубы теплообменной средой при, по существу, однородной температуре, камеру быстрого охлаждения для приема и быстрого охлаждения экструдированных нитей из отверстий фильеры. Причем камера быстрого охлаждения включает в себя источник подачи газа для направления газового потока на экструдированные нити. Также система включает вытяжную камеру, сообщающуюся с камерой быстрого охлаждения и сконфигурированную для приема и разрежения быстро охлажденных волокон и формовочную поверхность для приема вытянутых нитей, выходящих из вытяжной камеры, и формования нетканого волокнистого полотна на формовочной поверхности. При этом система поддерживает экструдируемые нити в закрытом пространстве между отверстиями фильеры и вытяжной камерой с целью предотвращения контактирования нитей с неконтролируемыми газовыми потоками. Агрегат прядильной балки в сочетании с закрытой прядильной системой облегчает производство широкого разнообразия волокон из множества полимерных компонентов и текстильных изделий, обладающих желаемыми линейной плотностью нити (денье) и степенью однородности. 2 н. и 9 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для производства полимерных волокон и текстильных изделий в замкнутой системе, где волокна и текстильные изделия включают в себя некоторое множество разных полимерных компонентов.

Уровень техники

В технике производства нетканых текстильных материалов, обладающих определенными желаемыми характеристиками, известен ряд замкнутых прядильных систем. Например, в каждом из патентов США №№5460500, 5503784, 5571537, 5766646, 5800840, 5814349 и 5820888 описаны замкнутые системы для производства нетканых полотен и волокон. Эти патенты включены в настоящую заявку в качестве ссылочного материала. В типичной замкнутой системе волокна прядутся, быстро охлаждаются и вытягиваются в обычной закрытой камере или в окружающем пространстве таким образом, чтобы воздух или газовый поток, который используют для быстрого охлаждения выходящих из фильеры волокон, также использовались для вытяжки и разрежения волокон после операции быстрого охлаждения.

В отличие от открытых прядильных систем (т.е. систем, в которых экструдированные нити не подвергаются прядению, быстрому охлаждению и вытяжке в обычной закрытой камере или пространстве и на некоторых или на всех стадиях формования, как правило, открыты для окружающей среды), замкнутые системы исключают какое бы то ни было влияние со стороны неконтролируемых и потенциально вредных потоков воздуха в процессе формования волокна. Действительно, типичная замкнутая прядильная система ограничивает контактирование экструдируемых волокон только с необходимыми потоками воздуха или газа, имеющими в процессе формования волокон определенную температуру, что облегчает получение очень аккуратных и однородных волокон, обладающих желаемой линейной плотностью нити (денье), которую трудно получить в типичной открытой прядильной системе.

Одним из важных компонентов в любой прядильной системе является подающая полимер система, обычно называемая прядильной балкой, которая подает потоки расплавленного полимера в выбранной дозе или при выбранной объемной скорости к прядильной системе для экструзии в нити с помощью фильеры. Одним из типов прядильной балки, наиболее часто используемой и наиболее приемлемой для прядения волокон в закрытой системе, является прядильная балка, обычно называемая «плечиками для пальто». Этот тип прядильной балки состоит, как правило, из двух секций, выполненных из металла или какого-либо другого подходящего материала и соединенных между собой непроницаемым для текучих сред образом по лицевым или сопряженным поверхностям, где каждая сопряженная поверхность имеет на себе вытравленные канавки, которые корреспондируют с канавками, вытравленными на другой поверхности, являясь их зеркальным отражением. Канавки, вытравленные на каждой из сопряженных поверхностей, образуют профиль, который напоминает треугольную конфигурацию плечиков для пальто.

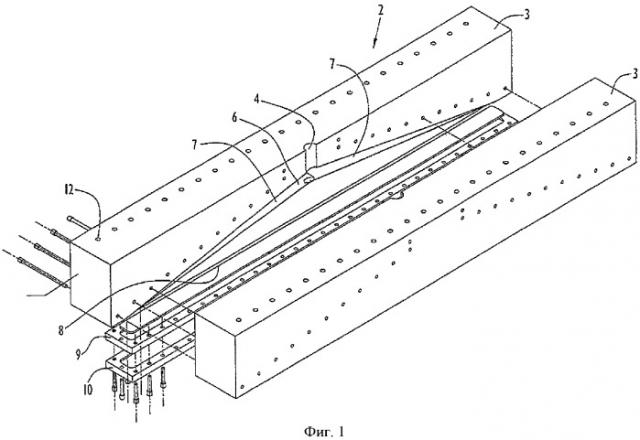

На фиг.1 приведено перспективное изображение прядильной балки типа «плечиков» с пространственным разделением деталей. Прядильная балка 2 включает в себя две в целом прямоугольных половины или секции 3, имеющих ряд электронагревателей 12, расположенных внутри каждой секции для нагрева текучего полимера, протекающего через прядильную балку в направлении фильеры. В процессе работы поток расплавленного полимера направляется (например, насосом) во вводную часть 4 профильного канала «плечиков» прядильной балки 2 и движется в верхнюю часть детали 6 треугольного канала профиля «плечиков», который находится ниже и соединен по текучей среде с вводной частью 4. Канал «плечиков», ограниченный выводной частью и треугольной частью, образован корреспондирующими канавками, расположенными на сопряженных поверхностях двух секций 3 прядильной балки. При поступлении в канал 6 поток расплавленного полимера разделяется по двум расходящимся канальным секциям 7 треугольной части канала, где разделенные потоки продолжают двигаться и затем соединяются в горизонтальной канальной секции 8, расположенной в нижнем конце канала «плечиков» между нижними концами расходящихся канальных секций. Горизонтальная канальная секция также проходит продольно вдоль нижнего торца прядильной балки 2. На нижнем торце прядильной балки закреплены сеточный фильтр и пластина 9, а также фильера 10, имеющая множество отверстий, расположенных вдоль ее продольного размера. Сетчатый фильтр, пластина и фильера также размещены продольно вдоль нижнего торца прядильной балки 2 и вровень с горизонтальной канальной секцией 8, сообщаясь с ней по текучей среде. Таким образом, поток расплавленного полимера, направляясь в горизонтальную канальную секцию 8 канала «плечиков», продолжает протекать через сетчатый фильтр и поджимать пластину 9 к фильере 10, где поток полимера после этого экструдируется через отверстия фильеры с образованием множества полимерных нитей. Конфигурация канала типа «плечиков» в особенности выгодна потому, что она отличается простотой конструкции и создает существенно равномерный перепад давлений, результатом чего является равномерный выпуск потока полимера в горизонтальную канальную часть канала «плечиков» и равномерная экструзия расплавленного полимера через фильерные отверстия.

Хотя закрытая прядильная система в сочетании с прядильной балкой типа «плечиков» полезна для производства определенных полимерных волокон, обладающих желаемыми однородностью и линейной плотностью нити, прядильная балка типа «плечиков» сталкивается с проблемами, когда для производства более сложных волокон и нетканых полотен из волокон используют два или более разных полимерных компонента. В частности, в закрытой прядильной системе типа «плечиков» очень трудно перерабатывать два или более разных полимерных компонентов с разными температурами плавления при производстве многокомпонентных волокон или текстильных изделий, содержащих множество полимерных компонентов. Например, используя закрытую прядильную систему с прядильной балкой типа «плечиков», чрезвычайно трудно производить двухкомпонентное волокно, состоящее из двух полимерных компонентов с существенно различающимися точками плавления (например, используя двойную прядильную балку типа «плечиков», в которой каналы типа «плечиков» расположены вплотную один к другому), поскольку прядильная балка типа «плечиков» обычно выдерживается при по существу одной и той же температуре с помощью электронагревателей, размещенных в секциях прядильной балки. Трудность еще больше усугубляется в случае использования полимерных компонентов, которые с целью избежать гелеобразования или поперечного сшивания полимеров нужно выдерживать при температурах плавления или при очень близких к ним температурам. Кроме того, когда системы типа «плечиков» подают к фильере равномерный поток расплавленного полимера, существует трудность дозирования потока расплавленного полимера через прядильную балку типа «плечиков» к фильерному комплекту, что является важной особенностью в производстве более сложных типов волокон, таких как многокомпонентные волокна, обладающие различными геометриями и/или поперечными сечениями полимерных компонентов. Таким образом, гибкость прядильной балки типа «плечиков» очень ограничена в отношении возможности производить широкое разнообразие разных волокон и текстильных изделий в закрытой прядильной системе.

Как следует из изложенного, существует потребность в производстве широкого разнообразия волокон и текстильных изделий, включающих два или более разных полимерных компонентов, в закрытой прядильной системе и с прядильной балкой, которая могла бы выдавать потоки расплавленного полимера из двух или более разных полимерных компонентов для производства волокон в закрытой прядильной системе.

Раскрытие изобретения

Таким образом, в свете сказанного выше и по другим причинам, которые станут ясными после полного описания изобретения, целью настоящего изобретения является создание закрытой прядильной системы, которая бы могла производить широкое разнообразие одно- и многокомпонентных волокон и текстильных изделий, включающих в себя разные полимерные компоненты и обладающие желаемыми линейной плотностью нити и степенью однородности.

Другой целью настоящего изобретения является создание агрегата «прядильной балки» для закрытой системы, которая бы могла подавать потоки расплавленного полимера к фильере закрытой системы, причем потоки расплавленного полимера включали бы в себя, по меньшей мере, два разных полимерных компонента, имеющих различные температуры плавления.

Еще одной целью настоящего изобретения является поддержание двух разных полимерных компонентов при их существенно различных температурах плавления в агрегате прядильной балки во время подачи потоков расплавленных полимеров к фильере.

Еще одной целью настоящего изобретения является применение множества дозировочных насосов для индивидуального регулирования объемной скорости потоков расплавов разных полимеров к фильере.

Названные выше цели достигаются по отдельности и в сочетании, и не предполагается, чтобы настоящее изобретение требовало объединения двух или более целей, если только этого специально не требует прилагаемая формула изобретения.

Согласно настоящему изобретению указанные выше трудности, связанные с образованием волокон и текстильных изделий, имеющих множественные полимерные компоненты в закрытой системе, устраняются благодаря применению закрытой прядильной системы, включающей в себя агрегат «прядильной балки», который в состоянии подавать на фильеру множество потоков расплавленного полимера, из которых, по меньшей мере, два полимерных потока содержат разные полимерные компоненты, которые обладают требуемыми однородностью и линейной плотностью нити. Прядильная балка включает в себя множество дозировочных насосов для независимого регулирования объемных скоростей одного или более полимерных потоков, а также, по меньшей мере, два блока термоконтроля, которые независимо и равномерно нагревают разные полимерные компоненты до соответствующих им температур плавления, поддерживая при этом тепловую дискриминацию между разными полимерными компонентами.

Указанные выше и дополнительные цели изобретения, признаки и преимущества настоящего изобретения станут очевидными при рассмотрении следующих ниже определений, описаний и описательных фигур конкретных вариантов осуществления изобретения, где одни и те же числовые позиции на разных фигурах используются для обозначения одних и тех же компонентов. Когда эти описания углубляются в специфические детали изобретения, следует иметь в виду, что возможны и действительно существуют варианты, которые должные быть очевидными для специалистов на основе приведенных в заявке описаний.

Краткое описание чертежей

Фиг.1 - перспективное изображение с пространственным разделением деталей традиционной прядильной балки типа «плечиков» для подачи текучего расплавленного полимера к фильерному комплекту закрытой системы.

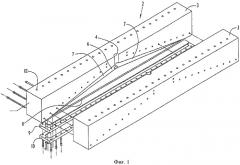

Фиг.2 - вид сбоку с частичным разрезом одного из вариантов осуществления закрытой прядильной системы настоящего изобретения.

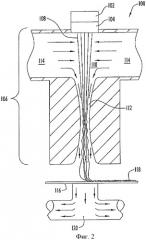

Фиг.3 - перспективный вид с частичным разрезом одного из вариантов осуществления агрегата прядильной балки закрытой системы на фиг.1.

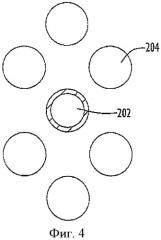

Фиг.4-8 - виды в поперечном сечении, иллюстрирующие варианты осуществления разных групп волокон, которые могут быть получены с помощью закрытой системы настоящего изобретения.

Осуществление изобретения

Закрытая прядильная система настоящего изобретения описывается далее со ссылками на фиг.2 и 3. Используемые в заявке выражения «закрытая система» и «закрытая прядильная система» относятся к прядильной системе, включающей в себя стадию экструзии, стадию быстрого охлаждения и стадию вытяжки, причем поток воздуха или какого-либо другого газа, используемый для быстрого охлаждения волокон на стадии быстрого охлаждения, используется также для вытяжки и разрежения волокон на стадии вытяжки, а стадии экструзии, быстрого охлаждения и вытяжки проводятся в полностью изолированном пространстве (т.е. в одной камере или нескольких сообщающихся между собой камерах). Используемое в заявке выражение «волокно», если не оговорено противное, включают в себя как волокна определенной длины типа традиционных штапельных волокон, так и по существу непрерывные структуры типа отдельных нитей. Выражения «двухкомпонентное волокно» и «многокомпонентное волокно» относятся к волокну, имеющему, по меньшей мере, две части или сегмента, где, по меньшей мере, один из сегментов включает в себя один полимерный компонент, а остальные сегменты включают другой, отличный от него полимерный компонент. Выражение «смешенное полимерное волокно» относится к волокну, состоящему из двух или более разных полимерных компонентов, смешенных между собой с образованием существенно однородной полимерной композиции полимерных компонентов в сформованном волокне.

Волокна, экструдируемые в закрытой системе настоящего изобретения, могут иметь практически любую форму поперечного сечения, включая (но не ограничиваясь ими): круглую, эллиптическую, лентообразную, форму кости для собак и многодельные формы поперечного сечения. Волокна могут включать в себя одну или сочетание расплавленных пригодных для прядения смол, включая (но не ограничиваясь ими): гомополимер, сополимеры, тройные сополимеры и их смеси: полиолефины, полиамиды, полиэстеры, полиуксусную кислоту, найлон, поли(триметилентерефталат) и эластомерные полимеры, такие как полиуретановый термопласт. Подходящие полиолефины включают в себя без ограничения такие полимеры как полиэтилен (например, полиэтилентерефталат, полиэтилен низкой плотности, полиэтилен высокой плотности, линейный полиэтилен низкой плотности), полипропилен (изотактический полипропилен, синдиотактический полипропилен и смеси изотактического полипропилена и атактического полипропилена), поли-1-бутен, поли-1-пентен, поли-1-гекстен, поли-1-октен, полибутадиен, поли-1,7-октадиен, поли-1,4-гексадиен и т.п., а также сополимеры, тройные сополимеры и их смеси.

На фиг.2 закрытая система 100 изображена в виде включающей в себя агрегат 102 прядильной балки для подачи потоков расплавленного полимера к фильерному комплекту 104 и изолированной камеры 106 для образования и подачи экструдируемых волокон 108 к формующей полотно ленте 116, в результате чего образуется нетканое полотно волокон 118. Необходимо заметить, что изображенная на фиг.2 конструкция закрытой системы приводится лишь в качестве примера и настоящее изобретение ни в коем случае не ограничивается такого рода конструкцией. Например, для реализации настоящего изобретения может быть использован ряд конструкций изолированной камеры, включая (не ограничиваясь ими) конструкции изолированных камер патентов США №№5460500, 5503784, 5571537, 5766646, 5800840, 5814349 и 5820888. Агрегат «прядильной балки», фильерный комплект, изолированная камера и лента выполнены из металла или какого-либо другого материала, пригодного для приема и переработки жидких потоков расплавленного полимера.

Агрегат 102 прядильной балки подает ряд независимо дозируемых потоков расплавленного полимера к фильерному комплекту 104 для экструзии и образования волокон в закрытой системе 100. Как описано ниже, в блоке прядильной балки имеются три отдельных и независимых нагревательных системы для нагрева двух разделенных потоков текучего полимера, проходящих в агрегат прядильной балки и в прядильную балку. Как следует из фиг.3, агрегат 102 прядильной балки включает в себя в целом прямоугольный полый каркас, в котором находятся пара почти цилиндрических и полых распределительных коллекторов 122, 130 и в целом прямоугольная прядильная балка 140. Каждый из распределительных коллекторов 122, 130 располагается продольно вдоль задней стенки 150 каркаса, причем коллектор 130 слегка приподнят над коллектором 122 и по существу параллелен ему. Вводная труба 123 проходит в поперечном направлении от центрального участка коллектора 122 через заднюю стенку 150 каркаса 103 и соединяется далее с подающим полимер источником (не показан). Аналогичным образом другая вводная труба 131 проходит в поперечном направлении от центрального участка коллектора 130 через верхнюю заднюю стенку 150 каркаса и соединяется с другим подающим полимер источником (не показан). Часть каждой вводной трубы проходит также внутри коллектора и соединяется с распределяющей полимер трубой, расположенной внутри коллектора, как это описано ниже. Коллектор 122 заглушен с одного конца, а другим концом соединен с подающим горячую среду трубопроводом 124, проходящим через боковую стенку 152 каркаса 103 и соединяющимся с подающим горячую среду источником (не показан). Коллектор 130 также закрыт на конце, соответствующем заглушенному концу коллектора 122, а другим концом соединен с другим подающим горячую среду трубопроводом 132, проходящим через боковую стенку 152 каркаса, причем подающий трубопровод 132 также соединен с подающим горячую среду источником (не показан). Коллекторы слегка смещены по отношению один к другому так, что конец коллектора 122, который соединен с трубопроводом 124, расположен ближе к боковой стенке 152 каркаса, чем соответствующий конец коллектора 130.

В каждом распределительном коллекторе 120, 130 расположена в продольном направлении распределяющая полимер труба, которая соединена с соответствующей вводной трубой 123, 131, выступающей внутрь коллектора. Каждый коллектор 122, 130 в значительной степени окружает и «обшивает» расположенную внутри распределительную трубу, позволяя тем самым жидкой теплопередающей среде (например, даутерму) поступать с помощью соответствующего подающего трубопровода 124, 132 в коллектор, окружая и передавая тепло жидкому полимеру, находящемуся внутри распределительной трубы. Коллекторы и связанная с коллекторами система труб облегчают независимый и раздельный нагрев двух разных полимерных компонентов до разных температур внутри блока 102 прядильной балки. Наряду со сказанным, конструкция коллектора обеспечивает равномерный нагрев текучего полимера, протекающего внутри каждой распределяющей полимер трубы внутри каждого из коллекторов благодаря окружению каждой распределяющей полимер трубы теплоносителем при по существу равномерной температуре. Эта особенность нагрева является значительным усовершенствованием по сравнению с электронагревательной конструкцией, создаваемой в прядильной балке типа «плечиков», поскольку электронагреватели в прядильной балке типа «плечиков» могут создавать в секциях прядильной балки нежелательные тепловые градиенты.

Каждый распределительный коллектор 122, 130 дополнительно включает в себя комплект из шести полимерпередаточных трубок 126, 134, проходящих поперечно, на приблизительно одинаковых расстояниях друг от друга в продольном направлении, от коллектора в направлении передней стенки 153 каркаса 103, причем передаточные трубки 126 (которые отходят от коллектора 122) в существенной степени параллельны передаточным трубкам 134 (которые отходят от коллектора 130). Каждая передаточная трубка 126, 134 также проходит в соответствующий ей коллектор 122, 130 и соединяется в подходящей точке с соответствующей расположенной там распределительной трубой. Благодаря вертикальному смещению между коллектором 122 и коллектором 130 в пределах каркаса агрегата прядильной балки передаточные трубки 134 после их выхода из коллектора 130 сразу же направляются вертикально вниз к коллектору 122, в результате чего они становятся в существенной степени выровненными по вертикали с передаточными трубками 126, отходящими в направлении передней стенки 153 каркаса. Специалисту в данной области ясно, что распределительная труба и передаточные трубки, соединенные с каждой из распределительных труб в каждом коллекторе могут иметь независимую конструкцию с целью обеспечения нужного времени пребывания текучего полимера, проходящего через распределительную трубу и нагреваемого в коллекторе. При этом длины всех передаточных трубок, выступающих от какой-либо из распределительных труб, являются преимущественно одинаковыми, что обеспечивает практически одно и то же время пребывания для всех жидких потоков, проходящих по этим передаточным трубкам.

Прядильная балка 140 расположена продольно около передней стенки 153 в каркасе 103. Прядильная балка включает в себя комплект из шести в целом прямоугольных насосных блоков 142, расположенных с интервалами в продольном направлении вдоль прядильной балки, обеспечивающими соответствие их какой-либо одной из передаточных трубок 126, 134, отходящих от каждого коллектора 122, 130 в направлении к насосным блокам. Каждый из насосных блоков 142 включает в себя дозировочный насос 128, который соединен с соответствующей ему полимерпередаточной трубкой 126, выступающей в направлении насосного блока. Передаточные трубки 126, 134 проходят через заднюю стенку прядильной балки и 140 и соединяются с соответствующими им дозировочными насосами 128, 136. Теплоподводящий трубопровод 144 отходит от нижней стенки прядильной балки и проходит через боковую стенку 152 каркаса, соединяясь далее с источником, подающим жидкий теплоноситель (не показан). Прядильная балка нагревается жидким теплоносителем, подаваемым трубопроводом 144, который, в свою очередь, нагревает и поддерживает во время работы прядильного агрегата требуемую температуру насосных блоков 142 и насосов 128, 136. При этом насосные блоки выполнены из материала, имеющего низкую теплопроводность, что позволяет регулировать или ограничивать объем тепла, переносимого между насосными блоками, насосами и проходящим через насосы текучим полимером. Например, в процессах производства волокон, в которых используются два разных полимерных компонента с различными температурами плавления, насосные блоки нагреваются до температур выше точки плавления. Однако полимерный компонент с более низкой температурой плавления никогда не достигнет более высокой температуры по причине ограниченной теплопередающей способности насосного блока.

Каждый из дозировочных насосов 128, 136 имеет, кроме того, вход для приема текучего полимера из соответствующей полимерпередаточной трубки 126, 134 и ряд выводов для подачи потоков текучего полимера с заданной объемной скоростью к вводным каналам в фильерном комплекте 104. В одном из предпочтительных вариантов осуществления каждый дозировочный насос имеет четыре вывода, благодаря чему агрегат прядильной балки способен подавать две серии из двадцати четырех потоков текучего полимера, где температура и объемная скорость для одной серии регулируются независимо от другой серии. Такой вариант осуществления мог бы, например, подавать дозированные потоки полимера от каждой серии с интервалами примерно 15 см по длине прядильной балки, длина которой составляет около 4,2 м. Однако следует заметить, что дозировочные насосы могут иметь любое число подходящих выводов в зависимости от числа полимерных потоков, которые необходимо перенести к фильерному комплекту.

Прядильная балка 104 включает в себя множество вводных каналов для приема потоков текучего полимера от агрегата прядильной балки, полимерфильтрационной системы, распределительных систем и фильеры с рядом прядильных отверстий для экструдирования через них полимерных нитей. Отверстия фильеры могут быть, например, расположены в по существу горизонтальном прямоугольном ряду в количестве, как правило, от 1000 до 5000 на метр длины фильеры. В соответствии с представлениями настоящей заявки выражение «фильера» относится к нижней самой большой части фильерного комплекта, которая подает расплавленный полимер к и через отверстия для экструзии в изолированную камеру 106. Фильера может быть выполнена с отверстиями, просверленными или вытравленными через пластину или любую другую конструкцию, пригодную для выпуска требуемых потоков волокон. Фильерный комплект в основном координирует поток расплавленного полимера от прядильной балки с образованием заданного типа волокон (например, многокомпонентных волокон, волокон с особой геометрической конфигурацией поперечного сечения и т.д.), а также заданное число волокон, которые непрерывно экструдируются через систему. Например, фильерный комплект может включать в себя каналы, которые объединяют два или больше потоков разных текучих полимеров, поступающих от прядильной балки перед экструзией через отверстия фильеры. При этом отверстия фильеры могут иметь разнообразную форму (например, круглую, квадратную, овальную, в виде замочной скважины и т.д.), в результате чего получают волокна с различными типами геометрии поперечного сечения. Один из примеров фильерного комплекта, который может быть использован для системы 100, описан в патенте США №5162074 (Hills), раскрытие которого полностью включено в настоящую заявку в качестве ссылочного материала. Однако следует заметить, что в системе 100 может использоваться любой традиционный или какой-либо иной фильерный комплект для прядения волокон.

Изолированная камера 106 включает в себя участок 110 быстрого охлаждения, расположенный непосредственно под фильерным комплектом 104, и вытяжной стан 112, расположенный непосредственно под участком быстрого охлаждения. На противолежащих поверхностях камеры 106 около участка 110 быстрого охлаждения подсоединена также пара трубопроводов 114. Каждый из трубопроводов 114 направляет поток воздуха (обозначенный в общем виде на фиг.2 стрелками) в противоположном один от другого направлении и в сторону экструдированных нитей 108, выходящих из фильерного комплекта 104 и проходящих через участок 110 быстрого охлаждения. Таким образом, экструдированные нити быстро охлаждаются на участке быстрого охлаждения сходящимися потоками воздуха из трубопроводов 114. Потоки воздуха направляются преимущественно в направлении, в целом перпендикулярном к нитям 108 или слегка отклоняющимся в направлении к вытяжному стану 112, который расположен под участком быстрого охлаждения. Однако следует заметить, что к экструдированным нитям, находящимся на участке быстрого охлаждения, может направляться любое число потоков воздуха (например, один поток воздуха) с любой подходящей ориентацией. Кроме того, следует заметить, что для быстрого охлаждения нитей на участке быстрого охлаждения кроме воздуха можно использовать любой подходящий газ. При этом в зависимости от используемых типов полимерных компонентов и типов волокон, которые должны быть сформованы, могут также использоваться один или более регулируемых паро- или газообработочных потоков для химической обработки экструдированных нитей в закрытой камере 106 на участке 110 быстрого охлаждения либо на каком-либо другом подходящем участке.

Камера 105 преимущественно имеет завихряющую конфигурацию на участке вытяжного стана, где стенки камеры сближаются с образованием конусообразной или суженной секции камеры в пределах вытяжного стана, что облегчает повышение объемной скорости проходящих через этот участок объединенных потоков воздуха. Повышенная объемная скорость потоков воздуха в вытяжном стане обеспечивает нужное вытягивающее усилие для вытяжки и разрежения нитей. Вытяжной стан 112 проходит до выводного отверстия в камере 106, которое отделено необходимым расстоянием от формующей полотно ленты 116.

Формующая полотно лента 116 преимущественно представляет собой непрерывную, пропускающую воздух сетчатую ленту типа сетчатой ленты Фурдринье. Выходящие из изолированной камеры 106 волокна укладываются на ленту, образуя нетканое полотно. Лента перемещается, например, с помощью роликов или какого либо другого подходящего приводного механизма, подавая полотно из волокон на один или более дополнительных обработочных участков. Ниже ленты 116 и на одной линии с выводным отверстием камеры 106 расположена рециркуляционная камера 120. Рециркуляционная камера включает в себя вентилятор (не показан), который создает отрицательное давление, или засасывание, внутри камеры 106 для того, чтобы направлять объединенные потоки воздуха от участка 110 быстрого охлаждения через вытяжной стан 112 в рециркуляционную камеру (обозначенную в общем виде на фиг.2 стрелками). Затягиваемые в камеру 120 потоки воздуха рециркулируют и подаются назад к трубопроводам 114 для их повторной подачи на участок быстрого охлаждения 110. Предпочтительно, чтобы рециркулирующие потоки воздуха направлялись при этом через теплообменник и/или смешивались со свежим воздухом с целью поддержания необходимой температуры для охлаждающего воздуха перед его возвращением на участок 110 быстрого охлаждения. В одном из альтернативных вариантов осуществления закрытая система может работать без использования рециркулирующих потоков воздуха. Вместо этого вентилятор может непрерывно направлять потоки свежего воздуха в или через изолированную камеру 106 и в этом случае воздух, выходя с вытяжного стана, не рециркулирует для его повторного использования, а рассеивается из закрытой системы.

Работа закрытой системы 100 описывается ниже с использованием в качестве примера двухкомпонентного способа прядения волокон, в котором полимерные компоненты А и В подают в агрегат прядильной балки для формования двухкомпонентных волокон. Следует, однако, заметить, что система 100 может производить большое разнообразие волокон, включая однокомпонентные и многокомпонентные волокна. Расплавленный поток полимера А подается в агрегат 102 прядильной балки через вводную трубу 123, которая входит в распределяющую полимер трубу, расположенную внутри распределительного коллектора 122. Одновременно расплавленный поток полимера В подается в агрегат прядильной балки» через вводную трубу 131, которая входит в распределяющую полимер трубу, расположенную внутри распределительного коллектора 130. Жидкая теплопередающая среда, подаваемая по трубопроводам 124, 132 вводится внутрь обоих коллекторов, где она окружает находящиеся там распределительные трубы и равномерно и независимо нагревает каждый из полимеров А и В и/или поддерживает необходимую для них температуру.

Поток полимера А проходит через распределительную трубу в коллекторе 122 и входит в полимерпередаточные трубки 126, которые переносят полимер А к комплекту из шести дозировочных насосов 128, расположенных на насосных блоках 142 в прядильной балке 140. Аналогичным образом, поток полимера В проходит через распределительную трубу в коллекторе 130 и входит в полимерпередаточные трубки 134, которые переносят полимер В к комплекту из шести дозировочных насосов 136, расположенных на насосных блоках в прядильной балке. Дозировочные насосы 128 устанавливают нужную объемную скорость для переноса множества потоков (например, двадцати четырех) полимера А к соответственным образом выровненным вводным каналам, расположенным на фильерном комплекте 104, в то время как дозировочные насосы 136 устанавливают нужную объемную скорость (которая не зависит от объемной скорости, установленной для потоков полимера А) для переноса множества потоков полимера В к соответственным образом выровненным вводным каналам, расположенным на фильерном комплекте.

Независимо дозируемые группы потоков расплавленных полимеров А и В направляются через каналы в фильерном комплекте 104 и через фильеру, в результате чего образуются двухкомпонентные полимерные волокна, состоящие из этих двух полимеров. Тип образующихся двухкомпонентных волокон (например, бок о бок, оболочка/сердцевина, «островки в море» и т.д.) определяется конструкцией фильерного комплекта, в котором отдельные потоки полимеров А и В объединяются нужным образом при выходе из фильеры. Кроме того, может быть также установлена и подходящая геометрия поперечного сечения для экструдируемых нитей, например путем придания отверстиям фильеры одной или более выбранных геометрий.

Нити 108, состоящие из полимеров А и В, экструдируются через фильеру и поступают на участок 110 быстрого охлаждения изолированной камеры 106, где нити подвергаются воздействию быстро охлаждающих потоков воздуха, направляемых на нити из трубопроводов 114. Вентилятор в рециркуляционной камере 120 создает подсос в изолированной камере, который направляет воздушные потоки через участок 110 быстрого охлаждения на вытяжной стан 112, где скорость воздушных потоков повышается благодаря суженному профилю вытяжного стана. Экструдированные нити направляются при этом вниз потоками воздуха от участка быстрого охлаждения к вытяжному стану, где нити подвергаются вытяжке и разрежению. Вытянутые волокна продолжают движение через изолированную камеру 106 и после выхода из нее образуют нетканое полотно 118 из волокон на ленте 116. Полотно из волокон отводится лентой 116 для дальнейшей переработки. Воздушные потоки, проходящие через изолированную камеру 120 и выходящие из нее, затягиваются в рециркуляционную камеру 120, где потоки в конечном итоге направляются назад в трубопроводы 114 и к участку 110 быстрого охлаждения.

Объединение признаков разделения по температуре и независимого вывода множества дозируемых потоков расплавленных текучих полимеров внутри прядильной балки в закрытой системе настоящего изобретения облегчает производство широкого многообразного ряда волокон и текстильных изделий, ранее не доступных и даже не планируемых в традиционных закрытых системах. Например, обеспечение независимого и в значительной степени равномерного регулирования температуры в разных потоках расплавленного полимера в прядильной балке существенно увеличивает число различных комбинаций и соотношений полимеров, которые можно получить в отдельных волокнах в процессе их формования. Ровный температурный профиль фильеры может поддерживаться в системе без форсирования изменений температуры в потоках полимеров, что является мало приемлемым для электронагреваемой прядильной балки типа «плечиков». Равномерный температурный контроль, обеспечиваемый прядильной балкой настоящего изобретения, который устраняет вероятность тепловых градиентов во время нагревания, намного превосходит электронагреваемые прядильные балки типа «плечиков», которые обычно применяют в закрытых системах.

Независимое регулирование давлений разных подаваемых полимерных компонентов с помощью отдельных групп дозировочных насосов повышает гибкость в отношении выбора и распределения полимеров для любой конкретной конфигурации машины путем обеспечения усиленного контроля за равномерностью подачи полимера по всей длине машины. Время пребывания можно регулировать более точно с помощью агрегата прядильной балки и фильерного комплекта настоящего изобретения по сравнению с системой «плечиков», что особенно важно для термочувствительных полимеров, для которых необходимо укороченное время пребывания. В частности, в закрытой системе настоящего изобретения могут устанавливаться короткие времена пребывания, сводя тем самым к минимуму теплоперенос между потоками полимеров и оборудованием агрегата прядильной балки и фильерного комплекта.

Улучшенная равномерность вытяжки и устранение внешнего потока воздуха и отклонений температуры, которые обеспечивает закрытая система, дополнительно усиливают интенсивность работы и повышают производство определенных типов термочувствительных волокон. Кроме того, благодаря легкости удержания паров в закрытой системе последняя облегчает выдавливание некоторых многокомпонентных волокон в регулируемую парогазовую атмосферу с целью химической обработки образующихся при прядении нитей. Агрегат прядильной балки и фильерный комплект характеризуются также повышенной плотностью фильерных отверстий и возможных конфигураций отверстий по сравнению с прядильной балкой типа «плечиков» (которая производит с помощью фильеры только линейные или узкую гамму экструдированных нитей), что повышает производительность и разнообразит продукты из полимерных компонентов, производимые в единой закрытой системе. Кроме того, многопоточная дозирующая прядильная балка в сочетании с закрытой системой настоящего изобретения облегчает производство высокоценных текс