Узел надувного пакера и способ развертывания пары пакеров в скважине

Иллюстрации

Показать всеГруппа изобретений относится к пакерам, используемым при отборе проб пластовой текучей среды, и включает способ отбора проб и устройство для его осуществления. Технический результат заключается в повышении надежности и увеличении срока службы надувных пакеров, упрощении процесса их запакеровки и транспортирования. Узел надувного пакера содержит один расширяемый трубчатый элемент с парой кольцевых концевых опор, при этом одна из опор подвижна, а другая зафиксирована на оправке. Также на этом пакере имеется кольцевой крепежный узел, развертываемый от одной из концевых опор для усиления трубчатого элемента при создании в нем давления и его расширении. Кольцевой крепежный элемент содержит множество пластин, шарнирно соединенных с опорой. Узел может содержать второй аналогичный расширяемый трубчатый элемент и второй кольцевой крепежный узел. Узел может содержать между трубчатыми элементами центратор. Подвижная концевая опора может иметь обращенную внутрь поверхность, площадь которой превышает площадь обращенной наружу поверхности. Способ развертывания пары надувных пакеров включает создание давления в пакерах, отбор проб среды в межпакерном пространстве, сброс давления для перемещения узла пакеров, ограничение деформации пакеров на этапе создания давления с использованием кольцевого крепежного узла. 2 н. и 10 з.п. ф-лы, 21 ил.

Реферат

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к надувным пакерам, используемым в ходе скважинных операций, в частности к надувным пакерам, приспособленным для использования при отборе проб пластовой текучей среды.

2. Описание предшествующего уровня техники

Когда нефтяная скважина пробурена, для оператора часто бывает необходимо получить данные о скважинных условиях, такие как результаты измерений давления и данные отбора проб пластовой текучей среды для анализа. Эти задачи обычно выполняют при помощи скважинных инструментов, таких как модульные инструменты, спускаемые в скважину на талевом канате, или буровые инструменты с оценочными возможностями, в которых используют зонды для взятия пробы породы и установления движения текучих сред для выполнения измерений давления и получения образцов скважинных текучих сред. Текучая среда в типичном случае всасывается в скважинный инструмент через впускное отверстие зонда. В некоторых случаях, относящихся к плотным породам с низкой проницаемостью, зонды для отбора проб часто заменяют узлами с двумя надувными пакерами. Примеры таких систем с зондом и пакером описаны, например, в патентах США №№4860581 и 4936139, принадлежащих Schlumberger.

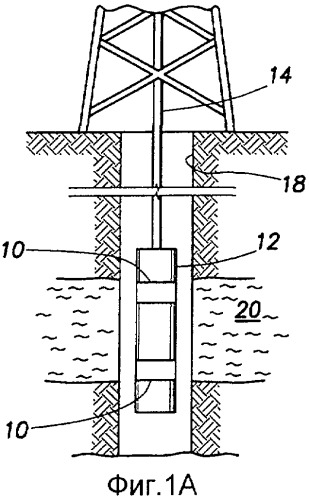

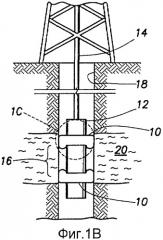

На фиг.1А-1В схематически показана типичная конфигурация с двумя пакерными элементами 10 в их соответствующих спущенном и надутом состояниях. Пакерные элементы 10 отнесены друг от друга вдоль скважинного инструмента 12, перемещаемого талевым канатом 14 в стволе 18 скважины, проходящем сквозь подземный пласт 20. Хотя показан инструмент, спускаемый в скважину на канате, для таких целей пригодны также другие скважинные инструменты, спускаемые бурильной колонной, трубопроводом в бухтах и т.д. Когда пакерные элементы 10 надуты, они взаимодействуют для уплотнения или изоляции секции 16 стенки 18 ствола скважины таким образом, чтобы содействовать притоку текучей среды из окружающего пласта (пластов).

При надувании пакерных элементов (в типичном случае выполненных из резины) их концы часто испытывают большие деформационные и изгибные напряжения, которые могут приводить к круговому разрыву и отказу системы. Кроме того, поскольку нередко стволы скважин подвергаются воздействию высоких температур, особенно на больших глубинах, пакерные элементы часто подвергаются воздействию существенных тепловых напряжений.

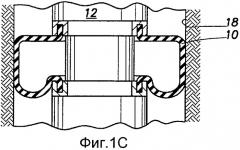

Предпринимались попытки предотвращения повреждений пакера. Соответственно надувные пакерные корпусы или элементы часто снабжали армирующими элементами в форме металлических кордов или пластин. Хотя эти армирующие элементы можно использовать для увеличения срока службы пакерных элементов, армирующие элементы могут подвергаться пластической деформации и допускать нежелательное вспучивание (как показано на фиг.1В-1С) под воздействием сильных напряжений, когда пакерный элемент надувается и входит в контакт со стенкой 18 высокотемпературного ствола скважины. Кроме того, армирующие элементы (то есть металлические пластины или корды) могут иметь ограниченную прочность, и эластичный материал пакерного элемента, в типичном случае резина, может ослабевать при увеличении температуры. Получаемая в результате деформация может быть неустранимой и, таким образом, будет предотвращать возвращение пакерных элементов в пределы необходимых диаметров после отбора проб. Другими словами, пакеры могут быть неспособны успешно восстановить профиль, показанный на фиг.1А. Таким образом, при эксплуатации этих так называемых "пластинчатых пакеров" существует повышенный риск их застревания в стволе скважины.

Несмотря на прогресс в технологиях создания пакеров остается необходимость в получении пакера с продолжительным сроком службы в тяжелых условиях работы в скважине. Желательно, чтобы такой пакер ограничивал или сдерживал деформацию, которой пакер подвергается в ходе работ в стволе скважины, таким образом, чтобы достигать более "умеренного" профиля в накачанном состоянии (например, исключающего получение вспученного профиля, показанного на фиг.1В-1С) и, таким образом, увеличивать срок службы пакера. Предпочтительно такое решение может быть приспособлено для использования с известными пакерными корпусами или элементами. Также желательно, чтобы пакеры возвращались к их первоначальной конфигурации (показанной на фиг.1А) таким образом, чтобы уменьшалась вероятность застревания скважинного инструмента в стволе скважины. Предпочтительно согласно такому решению для достижения необходимого возвращения к первоначальной конфигурации и баланса нагрузок, прилагаемых к каждому из пакеров скважинного инструмента, могло бы использоваться давление окружающей скважинной текучей среды.

Другая проблема, которая возникает с узлами двойных пакеров, относится к осевому расстоянию между пакерными элементами. При увеличении этого расстояния, например, для увеличения изолированного района стенки ствола скважины в типичном случае возрастает риск изгибания ствола, который разделяет пакеры. Соответственно существует необходимость в решении проблемы изгибания узлов с разнесенными двумя пакерами.

Определения

Некоторые термины определены в этом описании как использовавшиеся раньше, тогда как некоторые другие термины, использованные в этом описании, определены ниже.

"Развертываемый" означает перемещаемый из одного положения или конфигурации в другое положение или конфигурацию, в частности, посредством расширения или развертывания.

"Обращенный внутрь" означает обращенный к центру или середине предмета или группы предметов (например, обращенный к центру пакера).

"Нижний" означает расположенный глубже в стволе скважины (например, нижняя концевая опора пакера, имеющего две концевые опоры).

"Оправка" означает штангу, вал, шпиндель или трубчатый элемент, вокруг которого расположены, собраны или удерживаются другие компоненты, в частности, для выполнения одной или более операций в стволе скважины.

"Внешний" означает расположенный или находящийся физически в крайней точке или на границе.

"Обращенный наружу" означает обращенный наружу от центра или середины предмета или группы предметов (например, обращенный наружу от центра пакера).

"Верхний" означает расположенный на меньшей глубине внутри ствола скважины (например, верхний пакер конфигурации с двумя пакерами).

Сущность изобретения

Согласно изобретению создан узел надувного пакера, содержащий первый расширяемый трубчатый элемент, имеющий пару концов, первую пару кольцевых концевых опор для закрепления соответствующих концов первого трубчатого элемента относительно оправки, расположенной в первом трубчатом элементе, при этом одна из концевых опор является подвижной, а другая концевая опора зафиксирована относительно оправки, и первый кольцевой крепежный узел, развертываемый от одной из концевых опор для усиления первого трубчатого элемента при создании в нем давления и его расширении, шарнирно соединенный одним из его концов с одной из концевых опор для усиления первого трубчатого элемента при создании в нем давления и его расширении, способный расширяться на другом его конце и содержащий множество пластин, расположенных в кольцевой конфигурации, шарнирно соединенных одним своим концом с подвижной концевой опорой и имеющих каждая ширину, увеличивающуюся от ее шарнирно закрепленного конца к другому ее концу.

Узел может дополнительно содержать первый стопорный элемент для ограничения осевого движения подвижной концевой опоры.

Узел может дополнительно содержать второй расширяемый трубчатый элемент, имеющий пару концов, вторую пару кольцевых концевых опор для закрепления соответствующих концов второго трубчатого элемента относительно оправки, причем первая и вторая пары концевых опор взаимодействуют для задания осевого расстояния между первым и вторым трубчатыми элементами, и второй кольцевой крепежный узел, шарнирно соединенный одним из его концов с одной из концевых опор для усиления второго трубчатого элемента при создании в нем давления и его расширении.

Узел может дополнительно содержать расширяемый центратор, установленный на оправке на расстоянии в осевом направлении от первого и второго трубчатых элементов и между ними для сопротивления изгибанию оправки. Центратор может содержать пару опор, установленных на оправке, одна из которых способна перемещаться в осевом направлении вдоль оправки, множество пар шарнирно соединенных рычагов, причем рычаги каждой пары имеют первые концы, шарнирно соединенные с соответствующими опорами, и вторые концы, шарнирно соединенные друг с другом, и привод, установленный на оправке, для сообщения осевого движения каждой подвижной опоре таким образом, что шарнирно соединенные вторые концы каждой пары рычагов способны перемещаться радиально наружу, прилагая силу к стенке скважины, которая по существу центрирует оправку в скважине.

Узел может дополнительно содержать множество пружинных листов, каждый из которых имеет концы, шарнирно соединенные с соответствующими опорами таким образом, что пружинные листы располагаются между соответствующими парами шарнирных рычагов и стенкой ствола скважины, причем пружинные листы и шарнирные рычаги взаимодействуют для приложения сил к стенке ствола скважины, которые по существу центрируют оправку в скважине.

Центратор может содержать три пары шарнирных рычагов, разнесенных по существу равномерно по окружности оправки.

Концевая опора может иметь обращенную внутрь поверхность, площадь которой превышает площадь обращенной наружу поверхности, в результате чего давление скважинной текучей среды прилагает результирующую силу, перемещающую подвижную концевую опору наружу при сбросе давления в первом трубчатом элементе и его сокращении.

Согласно изобретению создан способ развертывания пары расположенных на расстоянии друг от друга надувных пакеров, установленных на оправке, расположенной в скважине, проходящей сквозь подземный пласт, содержащий следующие этапы:

создание давления в пакерах для изоляции кольцевой части стенки ствола скважины;

отбор одной или нескольких проб пластовой текучей среды в изолированной части стенки ствола скважины;

сброс давления в пакерах для получения возможности перемещения оправки в скважине;

ограничение деформации пакеров на этапе создания давления с использованием кольцевого крепежного узла,

при этом каждый пакер содержит расширяемый трубчатый элемент, имеющий пару концов и первую пару кольцевых концевых опор для закрепления соответствующих концов трубчатого элемента относительно оправки, при этом одна из концевых опор является подвижной, а другая концевая опора зафиксирована относительно оправки, и подвижная концевая опора снабжена обращенной внутрь поверхностью, имеющей площадь, превышающую площадь ее обращенной наружу поверхности, при этом давление скважинной текучей среды прилагает результирующую силу, перемещающую подвижную концевую опору наружу при снятии давления в трубчатом элементе и его сокращении.

Способ может дополнительно содержать ограничение деформации каждого пакера с использованием механического стопорного элемента, ограничивающего движение подвижной концевой опоры.

Способ может дополнительно содержать этап активного сокращения пакеров с использованием окружающего давления в стволе скважины, прилагаемого к подвижным концевым опорам.

Способ может дополнительно содержать по существу центрирование оправки между пакерами для создания сопротивления изгибанию оправки.

Другие объекты и преимущества изобретения будут понятны при ознакомлении с нижеследующим описанием и прилагаемой формулой изобретения.

Краткое описание чертежей

Для того чтобы указанные выше признаки и преимущества настоящего изобретения можно было понять в подробностях, с более конкретным описанием изобретения, кратко описанного выше, можно ознакомиться со ссылками на варианты его осуществления, которые показаны на прилагаемых чертежах. Однако следует отметить, что прилагаемые чертежи показывают только типичные варианты осуществления настоящего изобретения и, таким образом, не должны рассматриваться как ограничивающие его объем, при этом изобретение может допускать другие в равной степени эффективные варианты его осуществления.

Фиг.1А изображает схематический вид спускаемого на талевом канате известного скважинного инструмента, снабженного парой надувных пакеров.

Фиг.1В - вид скважинного инструмента, показанного на фиг.1А, с накачанными пакерами, подвергшимися вспучиванию на сторонах низкого давления.

Фиг.1C - подробный вид верхнего пакера, показанного на фиг.1В.

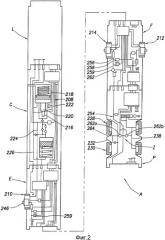

Фиг.2-3 изображают схематические виды известного спускаемого на талевом канате скважинного инструмента, с которым может использоваться настоящее изобретение для получения преимущества.

Фиг.4А изображает вид скважинного инструмента, снабженного надувным пакером и кольцевым крепежным узлом.

Фиг.4В - вид скважинного инструмента, показанного на фиг.4А, с накачанным пакером и расширенным кольцевым крепежным узлом для сопротивления вспучиванию пакера.

Фиг.5А - частичный вид сечения, выполненного по линии 5А-5А на фиг.4А.

Фиг.5В - частичный вид сечения, выполненного по линии 5В-5В на фиг.4В.

Фиг.5С - частичный вид сечения, выполненного по линии 5С-5С на фиг.4В.

Фиг.6А - вид части надувного пакера первого альтернативного кольцевого крепежного узла.

Фиг.6В - вид пакера, показанного на фиг.6А, в накачанном состоянии и первого альтернативного кольцевого крепежного узла в выдвинутом состоянии для сопротивления вспучиванию пакера.

Фиг.7А - вид части надувного пакера и второго альтернативного кольцевого крепежного узла.

Фиг.7В - вид пакера, показанного на фиг.7А, в накачанном состоянии и второго альтернативного кольцевого крепежного узла в расширенном состоянии для сопротивления вспучиванию пакера.

Фиг.8А - вид части надувного пакера и третьего альтернативного кольцевого крепежного узла.

Фиг.8В - вид пакера, показанного на фиг.8А, в накачанном состоянии и третьего альтернативного кольцевого крепежного узла в расширенном состоянии для сопротивления вспучиванию пакера.

Фиг.9 - вид узла сокращения пакера.

Фиг.10А - вид кольцевого крепежного узла, показанного на фиг.4А-4В, и узла сокращения пакера, показанного на фиг.9, примененных с надувным пакером.

Фиг.10В - вид пакера, показанного на фиг.10А, в накачанном состоянии и кольцевого крепежного узла в расширенном состоянии для сопротивления вспучиванию пакера.

Фиг.11 - вид инструмента, спускаемого на талевом канате, имеющего узел с парой пакеров, снабженный центратором для сопротивления изгибанию части инструмента, расположенной между пакерами.

Фиг.12 - вид скважинного инструмента, снабженного парой надувных пакеров, каждый из которых имеет узел сокращения пакера, показанный на фиг.9, причем верхний пакер инвертирован таким образом, что стороны низкого давления обоих соответствующих пакеров зафиксированы, и скважинный инструмент, также снабженный альтернативным центратором, отличающимся от показанного на фиг.11.

Подробное описание изобретения

На фиг.2 и 3 схематически показан пример устройства, в котором с преимуществом может использоваться настоящее изобретение. Возможно использование других скважинных инструментов, таких как буровые, с трубами в бухтах, для завершения скважины или другие инструменты. Устройство А является скважинным инструментом, который может быть опущен в ствол скважины (не показан) на талевом канате (не показан) с целью проведения исследования характеристик пласта. Устройство А описано более подробно в патентах США №№4860581 и 4936139, переуступленных Schlumberger. С информационной целью здесь описаны некоторые детали устройства. Канатные соединения с инструментом А, а также электронные средства, относящиеся к электропитанию и связи, не показаны для ясности. Силовые и коммуникационные линии, которые проходят по всей длине инструмента, показаны в целом ссылочной позицией 208. Эти компоненты для электропитания и связи известны специалистам в данной области техники и уже находились в коммерческом использовании. Оборудование управления этого типа обычно устанавливают в верхнем конце инструмента вблизи соединения талевого каната с инструментом, при этом электрические линии проходят через инструмент к различным компонентам.

В варианте, показанном на фиг.2, устройство А имеет гидравлический силовой модуль С, пакерный модуль Р и измерительный модуль Е. Измерительный модуль Е показан с одним измерительным узлом 210, который может использоваться для исследований проницаемости или отбора проб текучей среды. При использовании инструмента для определения анизотропической проницаемости и структуры коллектора по вертикали согласно известным технологиям к измерительному модулю Е может быть добавлен многоточечный пробоотборный модуль F, как показано на фиг.2. Многоточечный измерительный модуль F имеет узлы 212 и 214 для исследований способом пробных откачек. Могут также использоваться другие модули L, В, D.

Гидравлический силовой модуль С включает насос 216, резервуар 218 и электродвигатель 220 для управления работой насоса 216. Маломасляный переключатель 222 также формирует часть системы управления и используется для регулирования работы насоса 216.

Линия 224 для подачи рабочей жидкости соединена с нагнетательным отверстием насоса 216 и проходит через гидравлический силовой модуль С и в соседние модули для использования в качестве источника гидравлической мощности. В варианте, показанном на фиг.2, линия 224 для подачи рабочей жидкости проходит через гидравлический силовой модуль С в измерительные модули Е и/или F в зависимости от того, какая используется конфигурация. Гидравлический контур замкнут при помощи возвратной линии 226 для рабочей жидкости, которая на фиг.2 проходит от измерительного модуля Е назад в гидравлический силовой модуль С, где она прерывается в резервуаре 218.

Модуль М откачивания (фиг.3) может быть использован для удаления нежелательных проб посредством закачивания текучей среды при помощи сточного трубопровода 254 в ствол скважины или может быть использован для закачивания текучих сред из ствола скважины в сточный трубопровод 254 для накачивания двойных надувных пакеров (также известных как сдвоенные пакеры) 288 и 230. Кроме того, откачивающий модуль М может использоваться для всасывания пластовой текучей среды из ствола скважины через измерительный модуль Е или F и затем для закачивания пластовой текучей среды в модуль S отборной камеры с преодолением давления содержащейся в нем буферной текучей среды. Возвратно-поступательный насос 292, приводимый в действие рабочей жидкостью, поступающей от насоса 291, может быть выровнен таким образом, чтобы он высасывал из гидравлической линии 254 и сбрасывал нежелательную пробу через гидравлическую линию 295, или он может быть выровнен таким образом, чтобы он всасывал текучую среду из ствола скважины (через гидравлическую линию 295) в гидравлическую линию 254. Модуль откачивания также может быть конфигурирован, когда гидравлическая линия 295 соединяется с гидравлической линией 254, таким образом, что текучая среда может всасываться из нижней части гидравлической линии 254 и закачиваться в верхнюю часть или наоборот.

Модуль М откачивания имеет необходимые устройства управления для регулирования работы поршневого насоса 292 и совмещения гидравлической линии 254 с гидравлической линией 295 для осуществления процедуры откачивания. Здесь следует отметить, что поршневой насос 292 может использоваться для всасывания проб в модуль (модули) отборной камеры, включая создание избыточного давления в таких пробах, если необходимо, а также для откачивания проб из модуля (модулей) отборной камеры с использованием модуля М откачивания. Модуль М откачивания может также использоваться для осуществления нагнетания с постоянным давлением и расходом, если необходимо. При достаточной мощности модуль М откачивания может использоваться для нагнетания текучей среды с достаточно высокими расходами, позволяющими создавать микротрещины в пласте для измерения напряжения.

В альтернативном варианте сдвоенные надувные пакеры 228 и 230, показанные на фиг.2, могут надуваться скважинной текучей средой и сдуваться с использованием поршневого насоса 292. Как можно видеть, избирательное приведение в действие модуля М откачивания для активизации поршневого насоса 292, скомбинированное с избирательной работой клапана 296 управления, и накачивание и опускание клапанов I может приводить к избирательному надуванию или опусканию пакеров 228 и 230. Пакеры 228 и 230 установлены на внешней периферийной поверхности 232 устройства А и имеют корпусы или элементы, которые в типичном случае выполнены из гибкого материала, совместимого со скважинными текучими средами и температурами в скважине. Пакерные элементы установлены таким образом, что пакеры 228 и 230 имеют расположенную в них полость. Когда поршневой насос 292 работает и клапаны I накачивания установлены в должное положение, текучая среда из гидравлической линии 254 проходит через клапаны I накачивания/опускания и по гидравлической линии 238 к пакерам 228 и 230.

После накачивания пакеров 228 и 230 и задания установки зонда 210 и/или зондов 212 и 214 можно начать исследования способом пробных откачек. Гидравлическая линия 254 для пробы проходит от зонда 246 в измерительном модуле Е вниз к внешней периферийной поверхности 232 в точке между пакерами 228 и 230 через соседние модули и в модули S для отбора проб. Вертикальный зонд 210 и зонд 214 для исследований способом пробных откачек, таким образом, пропускают скважинные текучие среды в гидравлическую линию 254 для пробы через один или более датчиков 256 измерения удельного сопротивления, устройство 258 измерения давления и механизм 259 предварительных испытаний в соответствии с необходимой конфигурацией. Кроме того, гидравлическая линия 264 допускает прохождение скважинных текучих сред в гидравлическую линию 254 отбора проб. При использовании модуля Е или множества модулей Е и F стопорный клапан 262 устанавливают после датчика 256 удельного сопротивления. В закрытом положении стопорный клапан 262 ограничивает внутренний объем гидравлической линии, улучшая точность динамических измерений, выполняемых датчиком 258 давления. После того как выполнены первоначальные испытания под давлением, стопорный клапан 262 может быть открыт для прохождения потока в другие модули по гидравлической линии 254.

Модуль S отборной камеры затем может использоваться для отбора пробы текучих сред, поданной по гидравлической линии 254 и отрегулированной модулем N регулирования расхода, который дает преимущество, но не является необходимым для отбора проб текучей среды. Ссылаясь сначала на верхний модуль S отборной камеры, показанный на фиг.3, отметим, что клапан 280 открыт, а клапаны 262, 262А и 262В удерживаются закрытыми, в результате чего пластовая текучая среда направляется по гидравлической линии 254 в полость 284С для накопления пробы в камере 284 модуля S отборной камеры, после чего клапан 280 закрывается для изоляции пробы. Камера 284 имеет полость 284С для накопления пробы и полость 284р повышенного давления/буферную полость. Затем инструмент может быть перемещен в другое местоположение, и процесс может быть повторен. Теперь будут описаны конкретные объекты настоящего изобретения, находящие применение со скважинными инструментами, такими как описанный выше инструмент А. На фиг.4А-4В показана часть скважинного инструмента 400, оснащенного узлом 410 надувных пакеров. Хотя такие пакерные узлы в типичном случае снабжены парами пакерных элементов, здесь показан только один пакерный элемент 412 с соответствующим крепежным узлом 426 для упрощения и ясности описания. Специалистам в данной области техники будет понятно, что одиночные пакерные элементы находят отдельное применение в некоторых вариантах применения отдельно от конфигураций со сдвоенным пакером. На фиг.4А показан пакерный элемент 412 в сдутом состоянии для спуска в ствол скважины 418 и подъема из него, тогда как на фиг.4В показаны пакерный элемент 412 в надутом состоянии и кольцевой крепежный узел 426, выдвинутый для предотвращения вспучивания пакерного элемента.

Узел 410 надувных пакеров включает расширяющийся трубчатый пакерный элемент 412, имеющий пару концов 414, 416 и первую пару кольцевых концевых опор 420, 422, имеющих соответствующие плоские кольцевые вырезы 419, 421 для закрепления соответствующих концов 414, 416 первого трубчатого пакерного элемента 412 относительно оправки 424, по меньшей мере, частично расположенной внутри первого трубчатого пакерного элемента 412. Нижняя концевая опора 422 подвижная, а верхняя концевая опора 420 зафиксирована относительно оправки 424. В альтернативном варианте и верхняя, и нижняя концевые опоры могут быть зафиксированы (не показано) при условии, что пакерный элемент 412 имеет пригодную конструкцию для обеспечения дополнительной упругой деформации.

Первый кольцевой крепежный узел 426 может развертываться от нижней концевой опоры 422, будучи шарнирно соединенным одним из его концов 430 с нижней концевой опорой 422, для усиления первого трубчатого пакерного элемента 412 при создании в нем давления и его расширении (то есть накачивании). Специалистам в данной области техники будет понятно, что для получения преимущества можно использовать другие способы развертывания (например, скользящее поступательное движение). Кольцевой крепежный элемент 426 работает как внешняя механическая опора для трубчатого пакерного элемента 412 и эффективно перекрывает промежуток между концевой опорой 422 (которая выполнена из металла) и стенкой ствола 418 скважины. Он действует для устранения необходимости в механической прочности гибкого пакерного элемента 412 для удерживания самого себя (например, при помощи усиливающих вставок, таких как пластины). Крепежный элемент обеспечивает поддержку для содействия формированию трубчатым пакерным элементом 412 уплотнения между стенкой 418 ствола скважины и оправкой 424.

Первый кольцевой крепежный узел 426 может расширяться на его конце 432, противоположном шарнирно присоединенному концу 430, благодаря чему узел 426 принимает форму усеченного конуса при накачивании трубчатого пакерного элемента 412 (см. фиг.4В). Пакерный узел может включать второй кольцевой крепежный узел 428, шарнирно соединенный его концом 429 с верхней концевой опорой 420 для дополнительного усиления первого трубчатого пакерного элемента при создании в нем давления и его расширении (то есть при накачивании). Хотя этот вариант осуществления изобретения показан с использованием двух кольцевых крепежных узлов 426, 428, специалистам в данной области техники будет понятно, что для получения преимуществ может использоваться один такой узел. В последнем варианте один кольцевой крепежный узел будет в типичном случае располагаться на стороне низкого давления трубчатого пакерного элемента 412 (например, на стороне, подвергающейся уменьшенному давлению в узле для отбора проб текучих сред с двумя пакерами), поскольку эта сторона более вероятно подвержена вспучиванию и последующей деформации, чем сторона высокого давления (то есть сторона, подвергающаяся окружающему давлению в стволе скважины) трубчатого пакерного элемента.

В различных вариантах выполнения кольцевого крепежного узла можно использовать множество пластин или пластин, расположенных в кольцевой конфигурации и шарнирно соединенных, по меньшей мере, одним из их концов с подвижной концевой опорой и/или с неподвижной концевой опорой. На фиг.5А показан частичный вид сечения по линии 5А-5А на фиг.4А множества пластин 434, включенных в первый кольцевой крепежный узел 426. Пластины 434 показаны как имеющие ступенчатую конфигурацию в поперечном сечении, в которой каждая из двух пластинчатых секций 436, 438 немного изогнута для следования изогнутому периметру трубчатого пакерного элемента 412, и ориентированная радиально перемычка 440 соединяет пластинчатые секции 436, 438. Такая конструкция легко обеспечивает то, что соседние пластины 434 перекрывают друг друга и совместно образуют кольцевой крепежный узел 426. Однако специалистам в данной области техники будет понятно, что с получением преимущества могут использоваться другие более простые конфигурации поперечного сечения (например, одна пластинчатая секция).

На фиг.5В показан вид частичного сечения кольцевого крепежного узла 426 в накачанном положении, выполненного по линии 5В-5В на фиг.4В. На фиг.5С подобным образом показан частичный вид сечения кольцевого крепежного элемента 426 в накачанном положении, выполненного по линии 5С-5С на фиг.4В. Таким образом, как показано на фиг.4В, предпочтительно, чтобы каждая из пластин 434 имела ширину, увеличивающуюся от ее шарнирно прикрепленного конца 430 к ее другому, выдвинутому концу 432, хотя такой профиль ширины не является необходимым. Кроме того, конфигурация с перекрытием пластин предназначена для приспособления к выдвижению концов 432 в контакт со стенкой 418 ствола скважины с постоянным сохранением, по меньшей мере, частичного перекрытия между соседними пластинами 434. Это обеспечивает то, что трубчатый пакерный элемент 412 полностью поддерживается на протяжении его района, который в противном случае мог бы вспучиваться и подвергаться пластической деформации, как показано на фиг.1В-1С.

Таким образом, надувание трубчатого пакерного элемента 412 вызывает увеличение внешнего диаметра элемента от диаметра D1 до диаметра D2, как показано на фиг.4А-4В, 5А и (особенно) 5С. Такое надувание происходит посредством закачивания окружающего скважинной текучей среды в полость 441 трубчатого пакерного элемента 412 так, как хорошо известно специалистам в данной области техники и как описано в некоторой степени в отношении скважинного инструмента А, показанного выше на фиг.2-3. Трубчатый пакерный элемент 412 спускают посредством выпуска скважинной текучей среды, содержащейся в полости 441, обратно в ствол скважины, что также хорошо известно специалистам в данной области техники.

Для содействия восстановлению первоначального положения кольцевого крепежного узла и трубчатого пакерного элемента 412, показанного на фиг.4А, когда трубчатый пакерный элемент 412 спущен, используют одну или более пружинных стяжек 442, каждая из которых имеет надлежащую пружинную жесткость. Каждая пружинная стяжка 442 имеет концы, соединенные с одной или более пластинами 434 и с нижней концевой опорой 422, и при накачивании трубчатого пакерного элемента 412 (см. фиг.4В) они изгибаются в положение, в котором жесткость пружинной стяжки увлекает пакерный элемент 412 в его сокращенное положение.

На фиг.6А-6В показана часть узла 610 надувного пакера, который расположен в стволе 618 скважины, и последовательное развертывание альтернативного кольцевого крепежного узла 626. На фиг.6А показан кольцевой крепежный узел в спущенном положении пакера, и на фиг.6В показан кольцевой крепежный узел в выдвинутом положении. Как и в варианте, показанном на фиг.4А-4В, трубчатый пакерный элемент 612 имеет пару концов (показан только конец 616) и первую пару кольцевых концевых опор (показана только концевая опора 622), имеющих соответствующие плоские кольцевые вырезы (показан только плоский кольцевой вырез 621) для закрепления соответствующих концов первого трубчатого пакерного элемента 612 относительно оправки 624, по меньшей мере, частично расположенной внутри первого трубчатого пакерного элемента 612. Нижняя концевая опора 622 подвижна, а верхняя концевая опора (не показана) зафиксирована относительно оправки 624.

Пакерный узел 610 работает отлично от пакерного узла 410, описанного выше, в частности, в том, как кольцевой крепежный узел 626 развертывается из концевой опоры 622. Таким образом, кольцевой крепежный узел содержит множество пластин 634, установленных с возможностью скользящего поступательного движения во множестве соответствующих каналов 635, сформированных в концевой опоре 622. Рабочую жидкость подают по одной или более гидравлических линий 633 из оправки 624 известным способом (например, при управлении насосами и клапанами, расположенными в стволе 624 или в рабочем положении соединенными с ним) так, чтобы вызывать согласованное движение пластин 634 между задвинутым положением при спуске в скважину, показанным на фиг.6А, и выдвинутым крепежным положением, показанным на фиг.6В. Каналы 635 предпочтительно соединены между собой с сообщением по жидкости таким образом, что повышение давления и сброс давления в них происходит одновременно.

На фиг.7А-7В показана часть узла 710 надувных пакеров и последовательное развертывание альтернативного кольцевого крепежного узла 726. На фиг.7А показан кольцевой крепежный узел в убранном положении, а на фиг.7В показан кольцевой крепежный узел в выдвинутом положении. Подобно тому как показано на фиг.4А-4В, трубчатый пакерный элемент 712 имеет пару концов (обозначен только конец 716) и первую пару кольцевых концевых опор (обозначена только концевая опора 722), имеющих соответствующие плоские кольца (обозначено только плоское кольцо 721) для закрепления соответствующих концов первого трубчатого пакерного элемента 712 относительно оправки 724, по меньшей мере, частично расположенной внутри первого трубчатого пакерного элемента 712. Нижняя концевая опора 722 подвижна, а верхняя концевая опора (не обозначена) зафиксирована относительно оправки 724.

Пакерный узел 710 работает подобно пакерному узлу 410, описанному выше, за исключением того, как пакерный узел 710 убирается в его положение для спуска в скважину при спущенном состоянии трубчатого пакерного элемента 712. В частности, пружинная стяжка 442 описанного выше варианта осуществления изобретения заменена скользящим рукавом 742, который перемещается вниз (например, при управлении насосами и клапанами, расположенными в оправке 724 или в рабочем положении соединенными с ним) в более низкое положение для допущения расширения трубчатого пакерного элемента 712 и выдвижения внешних концов 732 пластин 734, которые по существу образуют кольцевой крепежный узел 726, показанный на фиг.7В. При опускании трубчатого пакерного элемента 712 рукав 742 перемещается вверх для содействия сокращению трубчатого пакерного элемента 712 и уборке кольцевого крепежного узла 726.

На фиг.8А-8В показана часть надувного пакерного узла 810 и последовательное развертывание другого альтернативного кольцевого крепежного узла 826. На фиг.8А показан пакерный узел 810 в сокращенном положении, а на фиг.8В показан пакерный узел 810 в надутом положении в контакте со стенкой 818 ствола скважины. Подобно показанному на фиг.4А-4В и 7А-7В, трубчатый пакерный элемент 812 имеет пару концов (обозначен только один конец 816) и первую пару кольцевых концевых опор (обозначена только концевая опора 822), имеющих соответствующие плоские кольцевые вырезы (обозначен только плоский кольцевой вырез 821) для крепления соответствующих концов первого пакерного трубчатого элемента 812 относительно оправки 824, по меньшей мере, частично расположенной внутри первого трубчатого пакерного элемента 812. Нижняя концевая опора 822 подвижна, а верхняя концевая опора 820 зафиксирована относительно оправки 824.

Пакерный узел 810 работает подобно пакерным узлам 410 и 710, описанным выше, за исключением того, как конец 830 кольцевого крепежного узла шарнирно соединен с нижней концевой опорой 822 и того, как пакерный узел 810 сокращается в его положение для спуска в скважину при спущенном состоянии трубчатого пакерного элемента 812. Таким образом, конец 830 кольцевого крепежного узла 826 образует буртик, который плотно посажен в выемку 821r нижней концевой опоры 822.

Кроме того, пружинная стяжка 442 и рукав 742 описанных выше вариантов осуществления изобретения заменены связующим материалом 842, нанесенным между трубчатым пакерным элементом 812 и пластинами 834, которые по существу составляют кольцевой крепежный узел 826. Соответственно пластины 834 следуют за трубчатым пакерным элементом 812 при его движении в сокращенное сдутое состояние для спуска в скважину, показанное на фиг.8А. Специалистам в данной области техники будет понятно, что связывание