Устройство для сжатия цилиндрической заготовки

Иллюстрации

Показать всеИзобретение относится к устройствам для определения физико-механических характеристик материалов и может применяться в качестве технологической оснастки в авиастроении, судостроении и других отраслях машиностроения. Техническим результатом изобретения является обеспечение возможности сжатия заготовки 1≤(3…4)·d до относительной деформации ε=2h/l за одну установку, при этом l - длина заготовки, d - диаметр заготовки, h - длина выступающих из поддерживающего элемента концевых частей заготовки до начала сжатия. Устройство содержит нагружающий захват и поддерживающий элемент, образующие подвижную кинематическую пару с корпусом, к которому закреплены с двух сторон два кронштейна, каждый из которых содержит внутреннюю полость для размещения в ней подвижной и неподвижной зубчатых реек с целью образования зубчатых зацеплений с установленным в кронштейне колесом с осью для закрепления на ней упора для контакта с установленными рычагами неподвижного элемента. Все подвижные детали находятся в кинематической взаимосвязи. 4 ил.

Реферат

Изобретение относится к устройствам для определения физико-механических характеристик материалов и может применяться в качестве технологической оснастки в авиастроении, судостроении и других отраслях машиностроения.

Известно устройство [1] для сжатия цилиндрической заготовки, содержащее нагружающий захват, полый цилиндрический корпус, запрессованный в него опорный захват и поддерживающий элемент для схватывания заготовки.

Основным недостатком данного устройства является невозможность сжатия заготовки для больших степеней деформации за одну установку (без переналадки устройства) в случае использования по конструктивным соображениям только одного поддерживающего элемента применительно к заготовкам длиной (l) не более (3-4)-х диаметров (d). При этом из-за неподвижности поддерживающего элемента относительно корпуса максимальная относительная деформация в обработанной заготовке, реализуемая с помощью указанного устройства за одну установку, составит ε=h/l, где h - длина выступающих из поддерживающего элемента концевых частей заготовки до начала сжатия (см. фиг.1).

Изобретение направлено на обеспечение возможности сжатия заготовки с l≤(3…4)d до относительной деформации ε=2h/l за одну установку.

Это достигается тем, что устройство, содержащее нагружающий захват, полый цилиндрический корпус, размещенные в нем опорный захват и поддерживающий элемент для схватывания заготовки, отличается тем, что нагружающий захват и поддерживающий элемент с двумя рычагами установлены в корпусе по подвижной посадке, в корпусе выполнены два замкнутых продольных паза, на нагружающем захвате установлены жестко касающиеся с подвижной зубчатой рейкой штанги, снаружи в верхней части корпуса закреплены два кронштейна с внутренней полостью для размещения в ней неподвижной и подвижной зубчатых реек и колеса с осью, при этом на последней расположен по подвижной посадке упор для контакта с рычагом поддерживающего элемента, а в качестве податливой опоры поддерживающего элемента и для фиксации его в исходном положении относительно корпуса и заготовки на опорном захвате дополнительно установлена пружина сжатия.

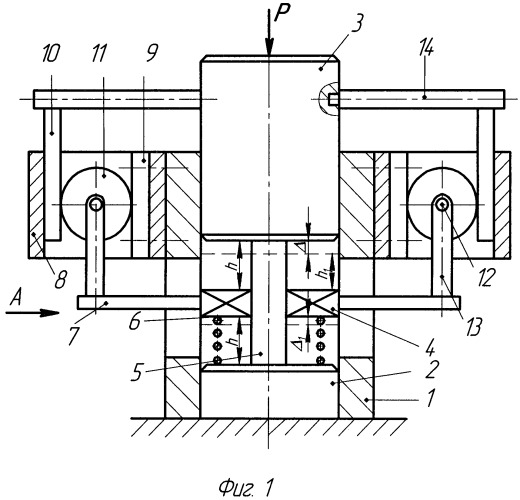

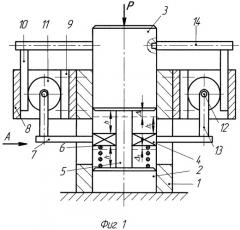

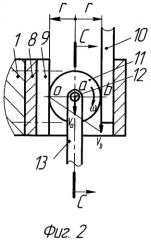

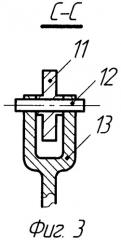

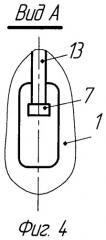

Схема предлагаемого устройства представлена на следующих чертежах: фиг.1 - основной вид устройства; фиг.2 - схема определения линейных скоростей в зубчатом колесе; фиг.3 - вид устройства по разрезу С-С на фиг.2; фиг.4 - вид устройства по стрелке А.

Устройство содержит неподвижный полый цилиндрический корпус 1 с двумя замкнутыми продольными пазами, запрессованный в него опорный захват 2, сопрягаемый с корпусом по подвижной посадке нагружающий захват 3, поддерживающий элемент 4 для схватывания длинномерной заготовки 5 размером l×d. Поддерживающий элемент имеет податливую опору, в качестве которой использована пружина сжатия 6, с возможностью фиксации его в исходном положении относительно корпуса 1 и заготовки 5 на опорном захвате 2. При этом поддерживающий элемент сопрягается по подвижной посадке с корпусом 1 с возможностью перемещаться в осевом направлении относительно корпуса и заготовки 5 и ставится на пружину сжатия 6. Поддерживающий элемент включает в себя опорную цилиндрическую плиту с направляющими пазами, установленные в них по скользящей посадке плоские секторы с запрессованными в них штифтами, установленное на опорной цилиндрической плите кольцо, имеющее кольцевой паз, клинья, упорные штифты и пружины для поджатия упорных штифтов к клиньям, при этом упорные штифты установлены на плоских секторах, клинья размещены в кольцевом пазу кольца на одинаковом расстоянии друг от друга в окружном направлении [1]. Для перемещения поддерживающего элемента 4 через установленные в нем два рычага 7 снаружи в верхней части корпуса закреплены два кронштейна, каждый из которых содержит внутреннюю полость для размещения в ней неподвижной 9 и подвижной 10 зубчатых реек и колеса 11 с осью 12. При этом на соответствующей оси 12 расположен по подвижной посадке соответствующий упор 13 для контакта с соответствующим рычагом 7 поддерживающего элемента 4.

Для реализации кинематической взаимосвязи всех подвижных деталей устройства на нагружающем захвате 2 в диаметральном направлении установлены штанги 14, так что соответствующая штанга касается соответствующей подвижной зубчатой рейки 10, образующей с колесом 11 и рейкой 9 зубчатую передачу.

Устройство работает следующим образом.

Вначале без нагружающего захвата 3 устанавливают заготовку 5, проталкивая ее между секторами поддерживающего элемента 4, на опорный захват 2, после чего сверху по отверстию корпуса 1 ставят нагружающий захват 3 на заготовку 5. При этом штанга 14 должна касаться зубчатой рейки 10, а поддерживающий элемент, опираясь на пружину 6, должен в исходном положении устанавливаться посередине заготовки 5, концевые выступающие из элемента 4 части которой равны до начала сжатия h=(1…2)d (см. фиг.1). Устройство в собранном виде устанавливают на рабочий стол пресса и производят нагружение заготовки силой Р через захват 3. Последний со штангой 14 при осадке заготовки на величину абсолютной деформации Δ будет перемещаться относительно корпуса 1 также на эту же величину, передвигая заодно и подвижные рейки 10 вниз на указанную величину перемещения. При этом зубчатое колесо 11 радиусом r, обкатываясь по неподвижной рейке 9, будет также перемещаться вниз. Согласно представленной на фиг.2 схеме, где буквами о, b и а обозначены соответственно точки контакта колеса с рейками 9, 10 и осью 12 колеса 11, точку о можно рассматривать как мгновенный центр скоростей колеса, совершающего плоскопараллельное движение относительно рейки 9 [2]. Тогда линейная скорость перемещения точки b - Vb=2rω будет в два раза больше скорости точки a - Va=ωr, где ω - угловая скорость вращения колеса относительно точки о. В связи с этим линейное перемещение оси колеса с упором 13 будет в два раза меньше величины перемещения подвижной рейки 10 - Δ и равным Δ1=Δ/2.

Таким образом и поддерживающий элемент, связанный с помощью рычага 7 с упорами 13, будет перемещаться относительно заготовки 5 вниз на величину Δ1 и поэтому он всегда будет охватывать заготовку посередине ее длины. При этом указанные рычаги будут свободно перемещаться по продольным пазам корпуса 1. Расстояние между торцом заготовки 5 и элементом 4 сверху и снизу относительно последнего будет всегда равным h1=h-Δ1.

После осадки заготовки до необходимой степени относительной деформации производится разгрузка пресса, затем после освобождения корпуса 1 подъемом вверх от захвата 3 со штангами 14 вынимают заготовку 5 из поддерживающего элемента 4. Последний под действием пружины 6 возвратится в исходное положение относительно корпуса 1, обеспечивая тем самым возможность охвата очередной заготовки посередине ее длины.

В предлагаемом устройстве заготовка может быть осажена за одну установку на величину относительной деформации, равную ε=2h/l0, в связи с перемещением вниз поддерживающего элемента относительно корпуса 1 на величину Δ1, что в два раза больше деформации, полученной с использованием прототипа.

Предлагаемое устройство является достаточно универсальным и простым в эксплуатации. Применение его в качестве испытательной техники позволит с высокой точностью проводить исследования с целью определения физико-механических свойств металлов. Оно может быть также основой при проектировании технологической оснастки для реализации осадки длинномерных цилиндрических заготовок до больших степеней деформации.

Источники информации

1. Патент РФ №2118813. Бюл. №25 от 10.09.98.

2. Тарг М.С. Краткий курс теоретической механики. М.: Высшая школа. 1986. 416 с.

Устройство для сжатия цилиндрической заготовки, содержащее нагружающий захват, полый цилиндрический корпус, запрессованный в него опорный захват и поддерживающий элемент для схватывания заготовки, отличающееся тем, что нагружающий захват и поддерживающий элемент с двумя рычагами установлены в корпусе по подвижной посадке; в корпусе выполнены два замкнутых продольных паза, снаружи в верхней части корпуса закреплены два кронштейна, каждый из которых содержит внутреннюю полость для размещения в ней неподвижной и подвижной зубчатых реек и колеса с осью, при этом на соответствующей оси расположен по подвижной посадке соответствующий упор для контакта с соответствующим рычагом поддерживающего элемента, на нагружающем захвате жестко установлены штанги, так что соответствующая штанга касается соответствующей подвижной зубчатой рейки, а поддерживающий элемент имеет податливую опору, в качестве которой использована пружина сжатия, с возможностью фиксации его в исходном положении относительно корпуса и заготовки на опорном захвате.