Способ производства нефтегазовых труб для высокогерметичных резьбовых соединений класса "премиум"

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству и может быть использовано на трубопрокатных агрегатах с пилигримовыми станами. Способ включает нагрев слитков в печи, прошивку слитков в гильзы, прокатку гильз в трубы в пилигримовом стане, порезку труб, подогрев, калибровку или редуцирование труб и правку труб. После правки производят формоизменения концов труб путем центрирования трубы по наружному диаметру, зажима трубы, нагрева зоны деформации и деформации конца трубы. Прокатку осуществляют с уменьшением толщины стенки на величину Δ=S1-S2, где S1 - толщина стенки трубы без формоизменения конца, S2 - толщина стенки трубы с формоизменением конца. Нагрев зоны деформации осуществляют в кольцевом индукторе до температуры 550-600°С. Деформацию конца трубы осуществляют обжимом тела трубы на угол α относительно наружной поверхности трубы. Длина зоны деформации оставляет H=Δ/tgα. Деформацию конца труб осуществляют конической матрицей, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения. Формоизменение концов труб производят без изменения толщины стенки труб. Изобретение обеспечивает снижение расхода металла, повышение производительности оборудования и снижение стоимости передела труб. 6 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к трубопрокатному производству и может быть использовано на трубопрокатных агрегатах (ТПА) с пилигримовыми станам.

Известен способ производства обсадных труб под нарезку резьбы на ТПА с пилигримовыми станами (патент РФ №2301713, В21В 21/00, 2007.06.27). Способ включает нагрев слитков, прошивку их в гильзы, прокатку труб на ТПА и калибровку, причем деформацию труб периодически уменьшают, создавая утолщение на концевом участке трубной заготовки. Этот способ требует точной перестройки валков ТПА в зависимости от количества труб и не обеспечивает в случае их рассогласования снижения дефектов резьбового соединения.

Наиболее близким по технической сущности (прототипом) к предлагаемому является способ производства труб на ТПА с пилигримовым станом (Разов Н.В., Производство труб, М. «Металлургия», 1974, с.217-220), включающий:

- нагрев слитков в печи,

- прошивку слитков в гильзы,

- прокатку гильз в трубы в пилигримовом стане,

- порезку труб,

- подогрев труб,

- калибровку или редуцирование труб,

- правку труб.

При нарезании резьбы для высокогерметичных резьбовых соединений класса «Премиум» на трубах, изготовленных таким способом, происходит перерасход металла за счет того, что приходится увеличивать толщину стенки труб для выполнения заданных параметров резьбы. И при подготовке к нарезанию резьбы необходимо стачивать часть поверхности трубы на концевом участке, что приводит также к снижению производительности нарезного и отрезного оборудования и увеличивает стоимость передела труб.

Целью предлагаемого изобретения является снижение расхода металла, повышение производительности оборудования и снижение стоимости передела труб.

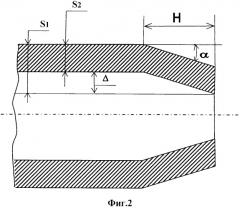

Этот технический результат достигается тем, что в способе производства нефтегазовых труб для высокогерметичных резьбовых соединений класса «Премиум», включающем нагрев слитков в печи, прошивку слитков в гильзы, прокатку гильз в трубы в пилигримовом стане, порезку труб, подогрев, калибровку или редуцирование труб и правку труб, после правки производят формоизменения концов труб путем центрирования трубы по наружному диаметру, зажима трубы, нагрева зоны деформации и деформации конца трубы. Причем прокатку осуществляют с уменьшением толщины стенки на величину: Δ=S1-S2, где S1 - толщина стенки трубы без формоизменения конца, S2 - толщина стенки трубы с формоизменением конца, нагрев зоны деформации осуществляют в кольцевом индукторе до температуры 550-600°С, а деформация конца трубы осуществляется обжимом тела трубы на угол α относительно наружной поверхности трубы, при этом длина зоны деформации составляет: Н=Δ/tgα. Деформацию конца труб осуществляют конической матрицей, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения, при этом формоизменение концов труб производят без изменения толщины стенки труб.

Сопоставительный анализ с прототипом показывает, что заявленный способ имеет существенные отличительные признаки и соответствует критерию новизны.

Использование в предлагаемом способе известных и отличительных признаков дает новый технический результат,

позволяющий снизить расход металла, повысить производительность оборудования и снизить стоимость передела труб.

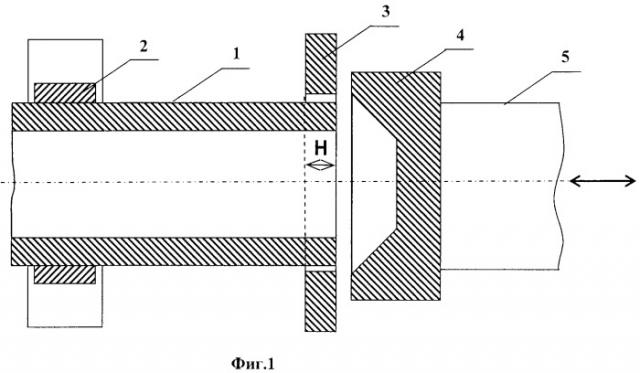

На фиг.1 приведена схема формоизменения концов труб, на фиг.2 показан в разрезе конец трубы после формоизменения.

Способ производства нефтегазовых труб для высокогерметичных резьбовых соединений класса «Премиум» осуществляется следующим образом.

Слитки, поступившие в цех, нагревают в печи, прошивают в гильзы, прокатывают гильзы в трубы в пилигримовом стане и производят порезку труб. Затем трубы подогревают, калибруют или редуцируют и правят. После этого производят формоизменение концов труб. Для этого (см. фиг.1) каждую трубу 1 центруют по наружному диаметру, зажимают в кулачки 2, нагревают зону деформации Н в кольцевом индукторе 3 до температуры 550-600°С и осуществляют деформацию конца трубы конической матрицей 4, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра 5 установки формоизменения концов труб. При этом происходит обжим тела трубы (см. фиг.2) на угол α относительно наружной поверхности трубы.

Предлагаемый способ опробован на ОАО «Таганрогский металлургический завод» при изготовлении нефтегазовых труб диаметром 168,3 мм для высокогерметичных резьбовых соединений класса «Премиум» «ТМК FMC», «ТМК GF». Результаты опробования сведены в таблицу.

| Таблица | |||

| Объект | Толщина стенки, мм | Вес погонного метра, кг/м | Время механической обработки, с |

| Прототип | 8,9 | 34,98 | 260 |

| Изобретение | 7,9 | 31,25 | 210 |

Анализ с ранее применяемым способом (прототипом) (см. табл.) показал, что изобретение позволит снизить расход металла, повысить производительность оборудования и снизить стоимость передела труб.

1. Способ производства нефтегазовых труб для высокогерметичных резьбовых соединений класса «Премиум», включающий нагрев слитков в печи, прошивку слитков в гильзы, прокатку гильз в трубы в пилигримовом стане, порезку труб, подогрев, калибровку или редуцирование труб и правку труб, отличающийся тем, что после правки производят формоизменение концов труб, при этом трубу центрируют по наружному диаметру, зажимают, нагревают зону деформации и осуществляют деформацию конца трубы.

2. Способ по п.1, отличающийся тем, что прокатку гильз в трубы осуществляют с уменьшением толщины стенки на величину: Δ=S1-S2, где S1 - толщина стенки трубы без формоизменения конца, S2 - толщина стенки трубы с формоизменением конца.

3. Способ по п.1, отличающийся тем, что нагрев зоны деформации осуществляют в кольцевом индукторе до температуры 550-600°С.

4. Способ по п.1, отличающийся тем, что деформацию конца трубы осуществляется обжимом тела конца трубы на угол α относительно наружной поверхности трубы.

5. Способ по п.1, отличающийся тем, что длина зоны деформации составляет: H=Δ/tgα.

6. Способ по п.1, отличающийся тем, что деформацию конца трубы осуществляют конической матрицей, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения концов труб.

7. Способ по п.1, отличающийся тем, что формоизменение конца трубы производят без изменения толщины стенки трубы.