Устройство для пропитки полимерного расплава текучей средой, которая предусмотрена в качестве вспенивающего агента или присадки

Иллюстрации

Показать всеУстройство (1) предусмотрено для пропитки расплава полимера (2) текучей средой (7). Текучая среда может быть вспенивающим агентом или присадкой. Пропитка вспенивающим агентом осуществляется, в частности, для целей изготовления вспененных фасонных деталей с помощью установки для литья под давлением. Пропиточное тело (10) включает в себя канал (50) для расплава и систему (70) каналов для подачи текучей среды. Направляемая в этой системе текучая среда посредством газопроницаемого материала (5'), в частности спеченного порошкового металла, отделена от направляемого в канале для расплава потока (2') расплава. Пропиточное тело включает в себя несколько каналов для расплава, которые соответственно изготовлены, например, посредством удаления материала из детали газопроницаемого материала. Каждый канал для расплава имеет между входом и выходом (50а, 50b) на своей внутренней поверхности позволяющую пропитку открытую пористость. Каналы для расплава соединены друг с другом посредством распределителя и соответственно сборника расплава, с образованием параллельного соединения. Каналы для расплава могут содержать неподвижные смесители (6) для содействия распределения диффундируемой внутрь текучей среды в потоке расплава. Способ для изготовления вспененных полимерных тел посредством экструзии или в качестве фасонной детали в установке под давлением, в котором с помощью устройства по изобретению полимерный расплав пропитывают текущей средой. Текущая среда представляет собой физический вспенивающий агент, в частности газ или смесь газов. Технический результат, который достигается при использовании устройства по изобретению, заключается в создании устройства для пропитки полимерного расплава, пропиточное тело которого благоприятно структурировано относительно увеличения потока расплава. Одновременно объем, который должен предоставляться в распоряжение пропиточному телу, должен по возможности мало теряться, а пропиточная мощность должна увеличиваться соответственно подлежащему увеличению потока расплава. 2 н. и 14 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к устройству для пропитки полимерного расплава текучей средой, которая предусмотрена в качестве вспенивающего агента или присадки, согласно ограничительной части пункта 1 формулы изобретения. Изобретение также касается применения устройства, в частности для изготовления вспененного полимерного тела посредством экструзии или в виде фасонных деталей в установке для литья под давлением.

В DE А 19853021 описаны способ литья под давлением и соответствующие устройства, посредством которых могут изготавливаться вспененные полимерные фасонные детали. Здесь раскрыто устройство, которое включает в себя традиционную установку для литья под давлением и посредством которого физический вспенивающий агент (например, азот, диоксид углерода, вода) может вводиться в полимерный расплав при использовании дозирующей газ системы. Вспенивающий агент согласно описанной форме реализации на внутренних поверхностях кольцевого канала приводится в контакт с текущим в этом канале потоком расплава так, что за счет диффузии может осуществляться пропитка полимера вспенивающим агентом. Кольцевой канал образован посредством двух полых цилиндров из пористого спеченного порошкового металла, через стенки которых возможно гомогенное газовое выделение вспенивающего агента на большую граничную поверхность. Подобные изготовленные из спеченного порошкового металла приспособления в дальнейшем называются как пропиточные тела.

Включающее в себя оба полых цилиндра пропиточное тело известного устройства имеет тот недостаток, что объем, который должен предоставлять в распоряжение для этого приспособления, является относительно большим. Если поток подлежащего пропитыванию полимерного расплава должен увеличиваться на коэффициент S ("масштабный коэффициент"), то диаметр пропиточного тела увеличивается по существу линейно S; а объем, напротив, увеличивается квадратично S. Длина сформированного в виде кольцевого зазора канала поддерживается при этом постоянной. Было бы желательно, чтобы объем менее сильно увеличивался, по возможности линейно коэффициенту S. Другими словами, пропиточная мощность устройства должна быть по возможности пропорциональна объему пропиточного тела.

Задача изобретения состоит в создании устройства для пропитки полимерного расплава, пропиточное тело которого благоприятно структурировано относительно увеличения потока расплава. Одновременно объем, который должен предоставляться в распоряжение пропиточному телу, должен по возможности мало теряться, а пропиточная мощность должна увеличиваться соответственно подлежащему увеличению потоку расплава. Эта задача может решаться за счет определенного в пункте 1 формулы изобретения устройства.

Устройство предусмотрено для пропитки расплава полимера текучей средой. Текучая среда может быть вспенивающим агентом или присадкой. Пропитка вспенивающим агентом осуществляется, в частности, для целей изготовления вспененных фасонных деталей с помощью установки для литья под давлением. Пропиточное тело включает в себя канал для расплава и систему каналов для подачи текучей среды. Направляемая в этой системе текучая среда посредством газопроницаемого материала, в частности, спеченного порошкового металла, отделена от направляемого в канале для расплава потока расплава. Пропиточное тело включает в себя несколько каналов для расплава, которые изготовлены, например, соответственно за счет удаления материала из гомогенной детали газопроницаемого материала. Каждый канал расплава имеет между впуском и выпуском на своей внутренней поверхности позволяющую пропитку открытую пористость. Чтобы содействовать распределению диффундируемой внутрь текучей среды в потоке расплава, каналы для расплава могут содержать неподвижные (стационарные) смесители.

Каналы для расплава, длина которых должна регламентироваться относительно формы поперечного сечения и процесса пропитки, позволяют распределение в пропиточном теле таким образом, что пропиточная мощность пропорциональна объему пропиточного тела, за счет этого решена указанная выше задача. Эта пропорциональность показана в ниже описанных примерах осуществления, по меньшей мере, приблизительно.

Зависимые пункты 2-9 касаются предпочтительных вариантов осуществления соответствующих изобретению устройства. Использования этого устройства являются предметом пункта 10.

Далее изобретение поясняется посредством чертежей, на которых:

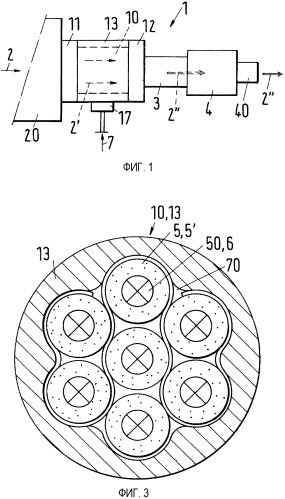

Фиг.1 - схематичный вид устройства для пропитки полимерного расплава, которое расположено у головной части пластифицирующего агрегата;

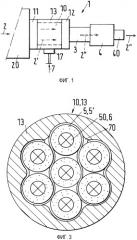

Фиг.2 - закрываемое иглой сопло с гидравлическим или пневматическим приводом иглы, две проекции;

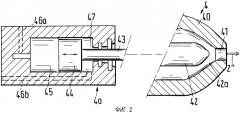

Фиг.3 - поперечное сечение соответствующего изобретению пропиточного тела, которое составлено из семи сегментов;

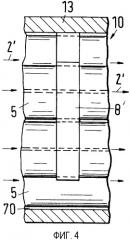

Фиг.4 - вид сбоку в разрезе пропиточного тела согласно фиг.3;

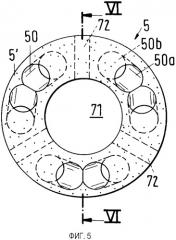

Фиг.5 - сегмент особого варианта осуществления пропиточного тела;

Фиг.6 - продольный разрез сегмента согласно фиг.5 в области входов каналов;

Фиг.7 - другой вариант осуществления пропиточного тела; и

Фиг.8 - поперечное сечение другого сегмента, который имеет форму кругового сектора.

Устройство 1 для пропитки потока 2' - как схематично показано на фиг.1 - расположено на пластифицирующем агрегате 20, в котором первоначально гранулированный полимер 2 при нагреве и посредством шнекового цилиндра пластифицируется и вследствие этого преобразуется в поток 2' расплава. После того как в поток 2' расплава в пропиточном теле 10 введена текучая среда 7, пропитанный расплав 2'' через промежуточную часть 3, которая может содержать неподвижный (статический) смеситель, доходит до закрывающего органа 4. Закрывающий орган 4 предпочтительно представляет собой закрываемое иглой сопло 4, как оно показано на фиг.2. Игла закрываемого иглой сопла 4 удерживается гидравлической или пневматической рабочей средой в положении закрытия, причем эта текучая рабочая среда представляет собой, например, сжатый, надкритический газ. Для текучей рабочей среды может использоваться та же самая текучая среда 7, что и для пропитки полимерного расплава. Если давление потока 2' расплава превышает предварительно заданное посредством текучей рабочей среды максимальное давление, то пропитанный расплав 2'' выходит в вершине 40 закрывающего органа 4. Вершина 40 примыкает к не представленной установке для литья под давлением, посредством которой могут изготавливаться, например, вспененные фасонные детали.

Текучая среда 7, которой поток 2' расплава пропитывается в пропиточном теле 10 устройства 1, представляет собой вспенивающий агент или присадку. Примерами присадок являются: красящее вещество, лекарственное вещество, способствующее обработке вещество (например, антиадгезив), огнезащитное вещество или "сшивающее" вещество в случае вступающей в реакцию формовочной массы. Присадка посредством подключения 17 подается в устройство 1 и там распределяется в системе каналов для подачи текучей среды. Пропиточное тело 10 вставлено в корпус, который собран из крышки 11, дна 12 и обоймы 13. Пропиточное тело 10 в известном устройстве 1 имеет сформированный в виде кольцевого зазора канал для расплава, а кроме того включает в себя названную систему каналов. Каналы этой системы отделены от канала для расплава посредством газопроницаемого материала, а именно спеченного порошкового металла.

Показанный на фиг.2 закрывающий орган 4 включает в себя гидравлический или пневматический привод 4а иглы, посредством которого игла 42 клапана для запирания сопла 41 прижимается к седлу 42а клапана. Текучая рабочая среда через сформированное в виде канала соединение 46а прикладывает давление запирания к поршню 44, который выполнен с возможностью возвратно-поступательного движения в цилиндре 45 и который посредством штока 43 жестко соединен с иглой 42 клапана. При движении запирания жидкая рабочая среда через второй соединительный канал 46b выпускается из цилиндра 45. Уплотнение 47 препятствует входу полимерного расплава 2'' в цилиндр 45. При имеющемся вопреки желанию росте давления в расплаве пассивно открывается запирающий орган 4, и таким образом возможен сброс давления. Также возможно активное открытие, если нагружение осуществляется через соединительный канал 46b, а сбрасывание - через соединение 46а.

Согласно изобретению пропиточное тело 10 включает в себя несколько каналов для расплава. Каналы для расплава изготовлены, например, соответственно посредством удаления материала из гомогенной детали газопроницаемого материала. Удаление материала осуществляется, в частности, посредством электроискровой (электроэрозионной) обработки, так что каждый канал для расплава на внутренней поверхности между входом и выходом имеет открытую пористость. Эта открытая пористость позволяет пропитку потока 2' расплава текучей средой 7, которая нагнетается в поры газопроницаемого материала. Пористое пропиточное тело 10 также может изготавливаться посредством процесса формования без существенного удаления материала, например, посредством прессования металлического порошка в содержащее каналы основное тело, которое затем спекается и при необходимости подвергается заключительной обработке. Каналы для расплава могут содержать неподвижные смесители, с помощью которых может улучшаться распределение введенной текучей среды в потоке 2' расплава.

Все каналы для расплава относительно формы и расположения - в частности, относительно расположения по отношению к системе каналов для подачи текучей среды - выполнены в значительной степени одинаково и эквивалентно, так что в каждом канале для расплава при отклонениях самое большее 10%, предпочтительно 1%, удельно, то есть по отношению к массе, одинаково много текучей среды 7 может быть принято потоком 2' расплава. Это имеет место, например, в случае представленного на фиг.3 и 4 пропиточного тела 10. Если все каналы для расплава выполнены эквивалентно, то пропиточная мощность устройства 1 по существу пропорциональна числу каналов для расплава и таким образом - в случае равномерного распределения - также пропорциональна объему пропиточного тела. В случае описанного примера осуществления имеется равномерное распределение каналов для расплава.

Фиг.3 показывает поперечное сечение соответствующего изобретению пропиточного тела 10, которое собрано из нескольких сегментов 5. Каждый сегмент 5 представляет собой образованную из газопроницаемого материала 5' трубу, внутренний канал которой образует полость, которая выполняет функцию канала 50 для расплава. Внутренние каналы содержат неподвижные смесители 6. Сегменты 5 компактно расположены во внутреннем пространстве обоймы 13 корпуса. Между сегментами 5 существуют свободные пространства (промежутки). Эти свободные пространства образуют часть системы 70 каналов для подачи текучей среды 7. Они поддерживаются свободными посредством дистанционных элементов 8, причем эти элементы 8 дополнительно могут использоваться в качестве опорных элементов для механического усиления пропиточного тела 10. Дистанционные элементы 8 выполнены в показанном примере хомутообразно и изготовлены соответственно посредством формования одной металлической полосы. Вид сбоку на фиг.4 показывает отдельный такой дистанционный элемент 8. Используется несколько таких элементов 8, причем отдельные элементы 8 преимущественно накладываются с различной ориентацией. Как видно из фиг.3, имеется шесть возможностей ориентирования. Если дистанционные элементы 8 в направлении канала расположены плотно рядом друг с другом, то они оказывают максимальное опорное воздействие на сегменты 5, газопроницаемый материал 5' которых механически не очень стабилен. В случае неполадок, при которых давление текучей среды 7 сильно падает, не поддерживаемые или соответственно не подпираемые сегменты 5 могли бы разрушаться.

Фиг.5 показывает сегмент 5 одного отдельного варианта осуществления пропиточного тела 10. Продольный разрез этого же самого сегмента 5 показывает фиг.6 (разрез вдоль линии VI-VI на фиг.5), причем в разрезе представлена зона в области входа канала, включая крышку 11 и обойму 13. Имеются различные области канала: а) центральная, каналообразная полость 71, а именно внутренний канал трубчатого сегмента 5, b) каналы 50 для расплава в трубчатой стенке, которая выполнена из газопроницаемого материала 5', и c) соединительные каналы 72. Центральная полость 71 и соединительные каналы 72 представляют собой части системы 70 каналов для подачи текучей среды 7. Каналы 50 для расплава, которые имеют круговое поперечное сечение, соединяют соответственно входное поперечное сечение 50а с выходным поперечным сечением 50b. Они ориентированы слегка наклонно по отношению к оси центральной полости 71, а именно так, что в зоне входного поперечного сечения 50а образовано место для соединительных каналов 72. Здесь не предусмотрено никаких расположенных в каналах 50 для расплава неподвижных смесителей. Каналы 50 для расплава могут также быть ориентированы однонаправлено и параллельно оси. В этом случае соединение центральной полости 71 с остальной системой 70 каналов предпочтительно выполнено в крышке, как это показано штрихпунктирной линией 72' на фиг.6.

Каналы 50 для расплава соединены друг с другом в своих входных и выходных областях посредством распределителя и соответственно сборника расплава и образуют, таким образом, параллельное соединение. Крышка 11 составлена из двух слоев 111 и 112 (то же самое имеет место для дна 12), причем в эти слои 111 и 112 встроены направляющие структуры 113 для распределения (и соответственно собирания, если речь идет о дне 12) потока 2' расплава. Форма направляющих структур 113 выполнена обтекаемой, так что в потоке 2' расплава не образуется никаких зон застоя. Также входные и выходные области могут быть выполнены, например, воронкообразно (не показано), так что они имеют обтекаемую форму.

При создании открытой пористости на поверхности пропиточного тела 10 и, в частности, при создании открытой пористости на внутренней поверхности каналов 50 для расплава удаление материала осуществляется предпочтительно посредством электроискровой эрозии. По меньшей мере частичное закрытие пор может выполняться в выбранных местах посредством режущей обработки. При этом для целей дальнейшего уплотнения и при необходимости упрочнения дополнительно может быть предусмотрено нанесение покрытия. Подобного рода обработка может быть предпочтительна на торцевых сторонах сегментов 5, где они контактируют с крышкой 11 или соответственно дном 12. Соединительные каналы 72 могут формироваться посредством режущего сверления, так как эти каналы 72 не должны иметь открытой пористости.

Все или несколько сегментов 5 выполнены идентично. Сегменты 5 выполнены цилиндрическими или призматическими, причем предпочтительно поперечное сечение сегментов 5 является круглым или шестиугольным. На фиг.7 представлен другой вариант осуществления пропиточного тела 10, в котором шестиугольные сегменты 5 образуют регулярное расположение с симметрией ячеистой структуры. Сегменты 5*, которые имеют меньшее поперечное сечение только с одним каналом 50 для расплава, заполняют свободные пространства в краевой зоне пропиточного тела 10 у обоймы 13, которые могут не заполняться за счет ячеистой структуры. В шестиугольных сегментах 5 соответственно вокруг центральной полости 71', которая посредством сообщающегося соединения (не показано) образует часть системы 70 каналов для подачи текучей среды, расположено три канала 50 для расплава с щелевидным поперечным сечением. Эта полость 71' вновь образована в виде канала и расположена параллельно каналам 50 для расплава. Щелевидные свободные пространства между сегментами 5, 5*, которые образуют другую часть системы 70 каналов для подачи текучей среды, удерживаются свободными, как и в варианте осуществления согласно фиг.3, посредством дистанционных элементов 8 (на фиг.7 не показаны).

Пропиточные тела 10 согласно фиг.3 и 7 имеют центральную ось, проходящую в направлении течения потока 2' расплава. Сегменты 5 образуют вокруг этой центральной оси регулярное, симметричное расположение. В частности, сегменты 5 расположены вокруг центральной части. Эта центральная часть может быть сегментом 5, заполняющим телом, или даже приводом 4а для закрываемого иглой сопла 4 (см. фиг.2).

Поперечное сечение сегмента 5 может также иметь форму кругового сектора, в частности, тупого кругового сектора, в котором вершина сектора отсутствует (см. фиг.8). Вместо отсутствующей вершины сектора вновь может быть предусмотрена дополнительная центральная часть, например закрываемое иглой сопло 4. Связанные в виде меандра стеновые части из газопроницаемого материала 5' и узкие проходы между стеновыми частями образуют сегмент 5. Узкие проходы представляют собой части системы 70 каналов для подачи текучей среды 7. В стеновых частях каналы 50 для расплава расположены однонаправлено и в форме гирлянды с в значительной мере одинаковыми по величине расстояниями между каналами 50 для расплава. Три показанных на фиг.8 сегмента 5 совместно образуют пропиточное тело 10. Разумеется, количество сегментов может также быть два или больше трех. В предельном случае пропиточное тело 10 также может быть выполнено монолитным, то есть состоять только из одной части.

Предпочтительное применение соответствующего изобретению устройства 1 представляет собой пропитку расплавленного полимера 2 физическим вспенивающим агентом в виде текучей среды 7, а именно для изготовления вспененных фасонных деталей в установке для литья под давлением (см. фиг.1). В другом применении текучая среда 1 представляет собой присадку, которая вводится для других целей, например, для окрашивания полимера 2.

1. Устройство (1) для пропитки расплава полимера (2) текучей средой (7), которая предусмотрена в виде вспенивающего агента или присадки, причем пропиточное тело (10) включает в себя канал (50) для расплава и систему (70) каналов для подачи текучей среды, и направляемая в этой системе текучая среда отделена от направляемого в канале для расплава потока (2') расплава посредством газопроницаемого материала (5'), отличающееся тем, что пропиточное тело включает в себя несколько каналов для расплава, которые изготовлены из газопроницаемого материала так, что каждый канал для расплава имеет между входом и выходом (50а, 50b) на своей внутренней поверхности позволяющую пропитку открытую пористость, причем каналы для расплава соответственно изготовлены из детали газопроницаемого материала посредством удаления материала, или пропиточное тело изготовлено посредством метода формования, при котором в данном случае удаление материала необходимо лишь при заключительной обработке, причем каналы (50) для расплава во входной и выходной областях соединены друг с другом посредством распределителя и соответственно сборника расплава и таким образом образуют параллельное соединение так, что пропиточное тело (10) расположено в корпусе, который составлен из крышки (11), дна (12) и обоймы (13).

2. Устройство по п.1, отличающееся тем, что форма направляющих структур (113) в крышке, дне и/или пропиточном теле для целей распределения или соответственно собирания расплава выполнена обтекаемой, т.е. устранены зоны застоя в потоке расплава.

3. Устройство по п.1, отличающееся тем, что каналы для расплава содержат неподвижные смесители (6) для содействия распределению диффундируемой внутрь текучей среды в потоке расплава.

4. Устройство по п.1, отличающееся тем, что каналы (50) для расплава относительно формы и расположения, в частности расположения относительно системы (70) каналов для подачи текучей среды, в значительной степени выполнены одинаково и эквивалентно, так что в каждом канале для расплава при отклонении самое большее 10%, предпочтительно 1%, потоком (2') расплава может быть принято удельно, т.е. по отношению к массе, одинаково много текучей среды (7).

5. Устройство по п.1, отличающееся тем, что при создании открытой пористости на поверхности пропиточного тела (10), в частности при создании открытой пористости на внутренних поверхностях каналов, удаление материала произведено посредством электроискровой эрозии, и при этом, по меньшей мере, частичное удаление пор в выбранных местах может быть произведено посредством режущей обработки, причем для дальнейшего уплотнения и при необходимости упрочнения дополнительно может быть предусмотрено нанесение покрытия.

6. Устройство по п.1, отличающееся тем, что предусмотрен сегмент, и при этом каждый сегмент включает в себя, по меньшей мере, один канал (50) для расплава, предпочтительно несколько каналов для расплава.

7. Устройство по п.6, отличающееся тем, что все или несколько сегментов (5) выполнены идентично, и при этом сегменты являются цилиндрическими или призматическими.

8. Устройство по п.7, отличающееся тем, что поперечное сечение сегмента является круглым или шестиугольным или имеет форму кругового сегмента, в частности тупого кругового сегмента, у которого вершина сектора отсутствует.

9. Устройство по п.6, отличающееся тем, что несколько сегментов (5) содержат полости (71), которые посредством сообщающегося соединения (72) образуют части системы (70) каналов для подачи текучей среды.

10. Устройство по п.9, отличающееся тем, что полости (71) выполнены в виде каналов и расположены параллельно каналам (50) для расплава.

11. Устройство по п.10, отличающееся тем, что между сегментами имеются свободные пространства, и эти свободные пространства образуют, по меньшей мере, часть системы каналов для подачи текучей среды, причем свободные пространства поддерживаются свободными посредством дистанционных элементов (8).

12. Устройство по п.11, отличающееся тем, что дистанционные элементы (8) дополнительно используются в качестве опорных элементов для механического усиления пропиточного тела (10).

13. Устройство по п.6, отличающееся тем, что пропиточное тело (10) имеет центральную ось в направлении течения потока (2') расплава, и сегменты (5) образуют вокруг этой центральной оси регулярное, в частности, симметричное, расположение.

14. Устройство по п.6, отличающееся тем, что сегменты расположены вокруг центральной части, причем эта центральная часть представляет собой заполняющее тело или привод для закрываемого иглой сопла, которое выполнено с возможностью привода сжатым рабочим газом.

15. Устройство по п.14, отличающееся тем, что для упомянутого рабочего газа может использоваться та же самая текучая среда, что и для пропитки полимерного расплава.

16. Способ для изготовления вспененных полимерных тел посредством экструзии или в качестве фасонной детали в установке для литья под давлением, в котором с помощью устройства по п.1 полимерный расплав пропитывают текучей средой, причем текучая среда представляет собой физический вспенивающий агент, в частности газ, предпочтительно СО2, N2, воздух, инертный газ, водяной пар или смесь, по меньшей мере, из двух этих газов, или текучая среда представляет собой присадку, а именно красящее вещество, лекарственное вещество, технологическую добавку - например, присадку против слеживания полимеров, огнезащитное вещество или "сшивающее" вещество в случае вступающей в реакцию формовочной массы.