Цилиндр гидравлического пресса

Иллюстрации

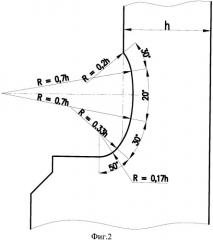

Показать всеИзобретение относится к оборудованию для обработки металлов давлением и может быть использовано в гидравлических прессах. Корпус цилиндра гидравлического пресса выполнен с цилиндрическим участком, опорным фланцем и утоняющей стенку корпуса выточкой. Выточка расположена в месте примыкания к цилиндрическому участку опорного фланца. Отношение внутреннего диаметра цилиндрического участка к наружному составляет 0,68…0,72. Выточка выполнена с плавно сопряженными между собой четырьмя профилями. Каждый профиль образован радиусом, находящимся в зависимости от толщины стенки h цилиндрического участка корпуса. Первый из указанных профилей образован радиусом, составляющим 0,17h, на угле 50°. Расположенные далее профили выполнены соответственно радиусом, составляющим 0,33h, на угле 30°, радиусом 0,7h на угле 20° и радиусом 0,2h на угле 30°. В результате обеспечивается упрощение изготовления цилиндра. 2 ил.

Реферат

Изобретение относится к области прессостроения и может быть использовано при создании гидравлических цилиндров преимущественно мощных прессов.

Известны цилиндры гидравлического пресса, содержащие корпус, выполненный с цилиндрическим участком и опорным фланцем, передающим усилие цилиндра на поперечину гидравлического пресса [1].

Уменьшение габаритов и веса, повышение прочности и долговечности обеспечивается тем, что в корпусе цилиндра в месте его примыкания к опорному торцу опорного фланца выполнена утоняющая стенку корпуса выточка, имеющая профиль, близкий к оптимальной галтели.

Недостатком такой конструкции является технологическая сложность изготовления выточки, близкой по профилю к оптимальной, а также отсутствие четкой зависимости между толщиной стенки цилиндра и ее геометрией.

Устранения указанных недостатков можно добиться путем выполнения выточки плавно сопряженными между собой четырьмя профилями, каждый из которых образован радиусом, находящимся в зависимости от толщины стенки h цилиндрического участка корпуса. Для цилиндров с наиболее распространенным отношением внутреннего диаметра цилиндрического участка к наружному, составляющим 0,68…0,72, установлена зависимость между толщиной стенки цилиндра и радиусами, определяющими этот профиль: первый профиль образован радиусом, составляющим 0,17h, на угле 50°, далее 0,33h на угле 30°, 0,7h на угле 20° и 0,2h на угле 30°.

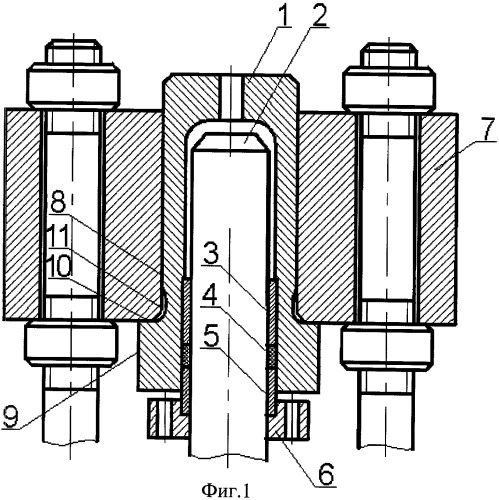

Предложенный цилиндр схематично изображен на фиг.1, а упрочняющая выточка показана на фиг.2.

Цилиндр содержит корпус 1, на наружной поверхности которого имеется цилиндрический участок 8, фланец 9 и опорный торец 10, плунжер 2, направляющую втулку 3, уплотнение 4, нажимную втулку 5 и нажимной фланец 6. Корпус 1 размещен в поперечине пресса 7 и опирается о нее своим опорным торцом 10. Корпус в месте примыкания его к опорному торцу фланца снабжен утоняющей стенку корпуса выточкой 11.

При работе цилиндра под действием внутреннего давления стенки корпуса испытывают радиальные, осевые и тангенциальные напряжения. Наиболее опасной является зона перехода от участка 8 к участку 10, где вследствие концентрации напряжений возникают значительные местные напряжения, оказывающие определяющее влияние на прочность и долговечность цилиндра.

Установлено, что наличие утоняющей стенку выточки, незначительно увеличивая номинальные напряжения в корпусе цилиндра, существенно уменьшает коэффициент концентрации и местные напряжения в переходной зоне. Поэтому предложенный цилиндр при меньших толщинах стенки в зоне упрочняющей выточки обладает повышенной прочностью и долговечностью.

Источники информации

1. SU 435952 A, B30B 15/06, 27.12.1974.

Цилиндр гидравлического пресса, содержащий корпус, выполненный с цилиндрическим участком, опорным фланцем, передающим усилие цилиндра на поперечину гидравлического пресса, и утоняющей стенку корпуса выточкой, расположенной в месте примыкания к цилиндрическому участку опорного фланца, отличающийся тем, что корпус выполнен с отношением внутреннего диаметра цилиндрического участка к наружному, составляющим 0,68-0,72, а выточка выполнена с плавно сопряженными между собой четырьмя профилями, каждый из которых образован радиусом, находящимся в зависимости от толщины стенки h цилиндрического участка корпуса, при этом первый из указанных профилей образован радиусом, составляющим 0,17 h, на угле 50°, а расположенные далее профили образованы соответственно радиусом, составляющим 0,33 h, на угле 30°, радиусом 0,7 h на угле 20° и радиусом 0,2 h на угле 30°.