Способ обработки с использованием водорода и система для обогащения тяжелой нефти с использованием коллоидного или молекулярного катализатора

Иллюстрации

Показать всеСпособы и системы обработки тяжелого нефтяного сырья с использованием водорода с образованием обогащенного материала включают использование коллоидного или молекулярного катализатора, диспергированного в тяжелом нефтяном сырье, реактор гидрокрекинга и горячий сепаратор. Коллоидный или молекулярный катализатор катализирует реакции гидрокрекинга и другой обработки с использованием водорода в реакторе гидрокрекинга. Катализатор, предпочтительно, ассоциируется с асфальтенами в тяжелом нефтяном сырье, что способствует реакциям обогащения, включающим асфальтены, в большей степени, чем образованию предшественников кокса и осадка. Коллоидный или молекулярный катализатор преодолевает проблемы, связанные с пористыми катализаторами на носителе в обогащении тяжелого нефтяного сырья, в частности неспособность таких катализаторов эффективно обрабатывать асфальтеновые молекулы. Результатом является одно из следующего: сниженное засорение оборудования, увеличенный уровень конверсии и более эффективное использование катализатора на носителе, если он используется в комбинации с коллоидным или молекулярным катализатором. 5 н. и 31 з.п. ф-лы, 5 табл, 31 ил.

Реферат

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к области обогащения тяжелого нефтяного сырья, которое включает значительное количество асфальтенов и фракцию, кипящую выше 524°C (975°F), до низкокипящих высококачественных материалов. Более конкретно изобретение относится к системам обработки с использованием водорода, в которых используют коллоидный или молекулярный катализатор обработки с использованием водорода, который обеспечивает гидрокрекинг и обработку тяжелого нефтяного сырья с использованием водорода при одновременном ингибировании засорения системы предшественниками кокса и осадком.

2. Известный уровень техники

Мировая потребность в очищенных ископаемых топливах постоянно растет и неизбежно опережает добычу высококачественной сырой нефти либо как результат действительной нехватки, либо благодаря действиям нефтяных картелей. В любом случае, так как цена или нехватка сырой нефти увеличивается, имеется постоянно растущая потребность в нахождении путей лучшего использования низкокачественного сырья и извлечения из него ценного топлива. Так как более экономичные пути переработки низкокачественного сырья становятся доступными, такое сырье в ближайшем будущем может быть приравнено к или даже превосходить высококачественные сырые нефти в качестве первичного источника очищенных ископаемых топлив, используемых для работы автомобилей, тракторов, сельскохозяйственного оборудования, самолетов и других двигателей, которые основаны на внутреннем сгорании.

Низкокачественное сырье характеризуется как включающее относительно высокие количества углеводородов, которые имеют точку кипения 524°C (975°F) или выше. Оно также содержит относительно высокие концентрации серы, азота и металлов. Высококипящие фракции обычно имеют высокую молекулярную массу и/или низкое отношение водород/углерод, примером которых является класс комплексных соединений, называемых в совокупности "асфальтенами". Асфальтены трудны в переработке и обычно вызывают засорение традиционных катализаторов и оборудования для обработки с использованием водорода.

Примеры низкокачественного сырья, которое содержит относительно высокие концентрации асфальтенов, серы, азота и металлов, включают тяжелое сырье и битуменозный песок, богатый маслами, а также кубовый остаток и остаток, остающийся от традиционного способа очистки (в совокупности "тяжелая нефть"). Термин "кубовый остаток" и "остаток" обычно относится к остаткам атмосферных колонн, которые имеют точку кипения не ниже 343°C (650°F), или остаткам вакуумных колонн, которые имеют точку кипения не ниже 524°C (975°F). Термины "твердый пек" и "вакуумный остаток" обычно используются для обозначения фракций, которые имеют точку кипения 524°C (975°F) или выше.

Путем сравнения легкая сырая нефть Alberta содержит примерно 9% об. вакуумного остатка, тогда как тяжелая нефть Lloydminster содержит примерно 41% об. вакуумного остатка, битум Cold Lake содержит примерно 50% об. вакуумного остатка и битум Athabasca содержит примерно 51% об. вакуумного остатка. Кубовые остатки содержат даже более высокие концентрации фракций, которые кипят при или выше примерно 343°C (650°F), с остатками вакуумных колонн, почти исключительно содержащими фракции, которые кипят при или выше примерно 524°C (975°F).

Превращение тяжелой нефти в используемые конечные продукты требует дорогостоящей переработки, включая снижение точки кипения тяжелой нефти, увеличение отношения водород/углерод и удаление примесей, таких как металлы, сера, азот и высокоуглеродобразующие соединения. Примеры процессов каталитического гидрокрекинга, использующих традиционные катализаторы на носителе для обогащения остатков атмосферных колонн, включают обработку с использованием водорода с неподвижным слоем, обработку с использованием водорода с кипящим или расширенным слоем и обработку с использованием водорода с подвижным слоем. Некаталитические процессы, используемые для обогащения остатков вакуумных колонн, включают термический крекинг, такой как замедленное коксование и флексикоксование, и экстракцию растворителем. Экстракция растворителем является довольно дорогостоящей и неспособной снизить точку кипения тяжелой нефти. Существующие коммерческие способы гидрокрекинга включают быструю дезактивацию катализатора и высокую стоимость катализатора, делая их в настоящее время неподходящими для обработки остатков вакуумных колонн с использованием водорода, пока они значительно не разбавляются низкокипящими фракциями, такими как остатки атмосферных колонн. Большая часть существующих способов с кипящим слоем работает с конверсией не менее 65 мас.%, тогда как большая часть способов с неподвижным слоем имеет конверсию менее примерно 25 мас.%.

Главной причиной засорения катализатора и оборудования является нежелательное образование кокса и осадка, которые часто образуются, когда асфальтены нагреваются до высоких температур, требуемых для осуществления каталитического и термического крекинга. Катализаторы на носителе, используемые в коммерческих способах обработки с использованием водорода, таких как способы с неподвижным слоем и кипящим слоем, используют твердые катализаторы на носителе, которые включают пучки каталитических центров, расположенные в порах или каналах в материале носителя. Большая часть тяжелого нефтяного сырья содержит значительную часть асфальтеновых молекул, которые являются слишком большими для входа в поры носителя катализатора либо еще улавливаются в порах. Асфальтеновые молекулы, которые улавливаются в порах, дезактивируют центры катализатора в блокированных порах. Таким образом, малые асфальтеновые молекулы могут постепенно блокировать все каталитические центры, полностью дезактивируя катализатор.

Кроме того, крупные асфальтеновые молекулы образуют свободные радикалы подобно другим углеводородным молекулам в сырье, но в отличие от малых молекул в сырье являются слишком крупными для вхождения в поры катализатора. Благодаря этому они обычно не способны взаимодействовать с водородными радикалами, расположенными в каталитических центрах. В результате крупные асфальтеновые свободные радикалы не взаимодействуют с асфальтеновыми и другими свободными радикалами в сырье, образуя в результате крупные молекулы, которые продолжают увеличиваться в размере, которые могут засорять как катализатор, так и оборудование для обработки с использованием водорода путем образования предшественников кокса и осадка. Тенденция асфальтенов к образованию кокса и осадка увеличивается, когда увеличивается уровень конверсии осадка благодаря более напряженным условиям, требуемым для увеличенной конверсии. Нежелательные реакции и засорение, включающее асфальтен, значительно увеличивают затраты на катализатор и обслуживание способов гидрокрекинга с кипящим слоем и неподвижным слоем. Они также делают существующие коммерческие способы неподходящими для обработки остатков вакуумных колонн с использованием водорода и другого очень низкокачественного сырья, обогащенного асфальтенами.

Усилением относительно низких уровней конверсии с использованием систем обработки с использованием водорода с неподвижным слоем является невозможность постепенной конверсии асфальтеновой фракции на том же уровне конверсии, как тяжелая нефть в целом. Аналогично, даже хотя системы обработки с использованием водорода с кипящим слоем способны работать при значительно более высоких уровнях конверсии, чем системы с неподвижным слоем, диспропорциональная конверсия асфальтенов относительно тяжелой нефти в целом является также проблемой систем с кипящим слоем. Результатом диспропорциональной конверсии является постепенное нарастание асфальтенов в перерабатываемом сырье с сопутствующим увеличением вероятности того, что кокс и осадок будут образовываться в реакторе и другом технологическом оборудовании.

Другая проблема, особенно острая в случае способов с кипящим слоем, включает непрерывное взаимодействие свободных радикалов в каталитических свободных зонах, расположенных (i) между верхом рециклируемой жидкости и верхним концом расширенного каталитического слоя, (ii) между камерой давления и сетчатой распределительной плитой на дне каталитического слоя, (iii) снаружи твердых катализаторов в расширенном каталитическом слое и (iv) в горячем сепараторе. Углеводородные свободные радикалы, образовавшиеся при повышенных температурах в кипящем слое, обычно способны подвергнуться реакциям гидрирования в зонах расширенного катализатора, как предназначено (за исключением крупных асфальтеновых молекул, как рассмотрено выше). Однако катализированным реакциям гидрирования трудно иметь место в каталитических свободных зонах. Кроме того, когда продукт выводится и направляется в горячий сепаратор, углеводородные свободные радикалы продолжают оставаться и могут быть дополнительно генерированы при высоких температурах сырья в горячем сепараторе, которые могут быть только на примерно 2-4°C (3,6-7,2°F) ниже температуры сырья в кипящем слое. Поскольку горячий сепаратор не включает катализатор, свободные радикалы стремятся полимеризоваться друг с другом скорей, чем блокироваться водородом через каталитическое гидрирование, с образованием в результате предшественников кокса и осадка с высокой тенденцией к засорению горячего сепаратора, теплообменников ниже по потоку и даже вакуумной дистилляционной колонны. Образование предшественников кокса и осадка в горячем сепараторе усиливается в случае, когда сырье включает значительную концентрацию асфальтенов. Кроме засорения оборудования осадки часто приводят к нестабильности остаточного пека, когда он используется в качестве нефтяного топлива.

Для предотвращения засорения горячего сепаратора реактор гидрокрекинга с кипящим слоем LC-Fining при Syncrude Canada in The Province of Alberta, Канада был модифицирован для снижения температуры частично обогащенного сырья в горячем сепараторе для того, чтобы снизить образование свободных радикалов и связанное образование осадка и засорение, которое в ином случае имеет место при отсутствии охлаждения. Это достигается использованием охлаждения нефти, где нефть холодильника подается насосом при повышенном давлении на вход горячего сепаратора для того, чтобы снизить температуру реакционного продукта, поступающего в горячий сепаратор.

Другой проблемой, связанной с традиционными способами гидрокрекинга с кипящим слоем, является необходимость тщательного контроля температуры и быстрого рассеяния тепла, которое накапливается в застойных зонах во всем слое. Поскольку многие реакции гидроконверсии являются экзотермическими и поскольку тепло может увеличивать скорость некоторых реакций, образование застойных зон, когда частицы катализатора на носителе не псевдоожижены должным образом в реакторе с кипящим слоем, может привести к реакциям, которые быстро выходят из-под контроля. Застойные зоны увеличенной температуры могут способствовать образованию предшественников кокса и осадка, которые могут связать частицы катализатора вместе с образованием шариков катализатора, которые являются слишком тяжелыми для псевдоожижения. Экзотермические реакции имеют тенденцию сохраняться вокруг шариков катализатора и застойных зон. Один реактор с кипящим слоем действительно взорвался благодаря неконтролируемым вышедшим из-под контроля реакциям, ускоренным застойными зонами, обусловленными плохим распределением водорода, с гибелью по сообщениям нескольких рабочих вблизи реактора. Поэтому термопары помещают обычно во всем кипящем слое для того, чтобы контролировать и поддерживать равномерно регулируемую температуру в реакторе.

Системы гидрокрекинга с неподвижным слоем являются даже более склонными к проблемам, связанным с перегревом благодаря более тесной близости неподвижных твердых каталитических частиц. В результате системы с неподвижным слоем должны работать с использованием только мелкого по глубине слоя катализатора и при введении холодного водорода между каталитическими слоями для усреднения температуры перед тем, как частично преобразованное питание и продукт вводятся в следующий каталитический слой. В отличие от системы с кипящим слоем, в которой свежий катализатор вводится непрерывно или периодически, а отработанный катализатор выводится непрерывно или периодически, катализатор в системе с неподвижным слоем может быть заменен только при полной остановке и очистке реактора. Кроме того, асфальтены, кокс и осадок закупоривают каталитический слой, вызывая падение давления. По вышеуказанным причинам системы гидрокрекинга с неподвижным слоем работают только менее 8 мес. при низкой конверсии примерно 15-25% по сравнению с системами с кипящим слоем, которые обычно имеют конверсию примерно 50-60%, работая в течение до двух лет до остановки, из-за засорения катализатора, которое постепенно дезактивирует катализатор.

Одной попыткой получения преимуществ систем как с кипящим слоем, так и с неподвижным слоем, является так называемая система с "подвижным слоем", в которой свежий катализатор периодически вводится в верхнюю часть каталитического слоя, а отработанный катализатор периодически удаляется из нижней части каталитического слоя. Однако данный способ имеет небольшой коммерческий успех благодаря трудности фактического введения и удаления катализатора при продолжении работы при высоких давлениях, требуемых для поддержания осуществления способа гидроконверсии.

Ввиду вышеуказанного существует необходимость в разработке улучшенных способов обработки с использованием водорода и систем, которые могут быть использованы на коммерческом уровне для обогащения тяжелого нефтяного сырья. Также существует необходимость в разработке улучшенных способов обработки с использованием водорода и систем, которые могут быть использованы для обогащения остатков вакуумных колонн и другого низкосортного тяжелого нефтяного сырья, которое должно теперь перерабатываться при очень низких уровнях конверсии, с предотвращением засорения оборудования.

Краткое описание изобретения

Настоящее изобретение включает способы и системы обработки тяжелого нефтяного сырья с использованием водорода в реакторе с образованием обогащенного сырья и затем обработки обогащенного сырья способом горячей сепарации таким образом, чтобы ингибировать или исключить образование предшественников кокса и осадка. Способы и системы изобретения используют коллоидный или молекулярный катализатор обработки с использованием водорода, который не имеет проблем, связанных с использованием пористых катализаторов на носителе в обогащении тяжелого нефтяного сырья, в частности неспособности пористых катализаторов на носителе эффективно перерабатывать асфальтеновые молекулы. Результатом является одно или более из следующего: сниженное засорение оборудования, повышенный уровень конверсии, способность реактора перерабатывать широкий интервал низкокачественного сырья и более эффективное использование катализатора на носителе, если используется в комбинации с коллоидным или молекулярным катализатором.

Вместо или помимо твердого катализатора на носителе коллоидного размера частицы или молекулы катализатора обработки с использованием водорода диспергируются в сырье с значительной частью, связанной с асфальтеновыми молекулами, которые могут присутствовать в сырье. Поскольку асфальтеновые молекулы образуют свободные радикалы в процессе термического крекинга, тесно связанные коллоидные частицы или молекулы катализатора катализируют реакцию между асфальтеновыми радикалами и водородом, в результате способствуя преимущественно предпочтительным реакциям обогащения с образованием меньших углеводородных молекул, которые содержат меньше серы, вместо образования предшественников кокса и осадка. В результате асфальтеновая фракция, находящаяся в тяжелом нефтяном сырье, может быть обогащена до более используемых материалов вместе с другими углеводородами в сырье в большей степени, чем просто стать предшественником кокса и осадка, т.е. в лучшем случае сбросовым продуктом, который должен быть утилизирован, и в худшем случае материалом, который может быстро дезактивировать катализатор и/или засорить технологическое оборудование, с требованием значительно больших количеств катализатора и/или дорогостоящих операций остановки и очистки. Повторные остановки опрессованных сосудов, имеющих циклы высокой температуры и высокого давления, могут значительно увеличить риск нарушения механической целостности оборудования и снизить их срок эксплуатации.

Коллоидный или молекулярный катализатор, используемый в способе и системе согласно настоящему изобретению, обычно образуется in situ в тяжелом нефтяном сырье перед или при начале обработки сырья с использованием водорода. В соответствии с одним вариантом нефтерастворимую композицию предшественника катализатора, содержащую металлоорганическое соединение или комплекс, смешивают с тяжелым нефтяным сырьем, содержащим серонесущие молекулы, и тщательно перемешивают для того, чтобы получить очень высокую дисперсию предшественника в сырье перед образованием катализатора. Типичной композицией предшественника катализатора является молибден-2-этилгексаноатный комплекс, содержащий приблизительно 15 мас.% молибдена.

Для того чтобы обеспечить тщательное смешение композиции предшественника с сырьем, композиции предшественника катализатора предварительно смешивают с углеводородным разбавителем нефти (например, вакуумным газойлем, декантированной нефтью, циклированной нефтью или легким газойлем) с созданием разбавленной смеси предшественника, которую затем смешивают с тяжелым нефтяным сырьем. Температура разложения композиции предшественника катализатора выбирается так, чтобы быть достаточно высокой, так что композиция предшественника катализатора является стойкой к значительному преждевременному разложению до того, как получают глубокое смешение композиции предшественника катализатора с сырьем. Последующее нагревание сырья до температуры, достаточной, чтобы вызвать высвобождение сульфида водорода из серонесущих углеводородных молекул, либо перед, либо при начале обработки с использованием водорода, обуславливает получение композиции предшественника катализатора, которая глубоко смешана с сырьем с получением отдельных металлсульфидных молекул катализатора и/или чрезвычайно малых частиц, которые являются коллоидными по размеру (т.е. менее 100 нм, предпочтительно менее примерно 10 нм, более предпочтительно менее примерно 5 нм и наиболее предпочтительно менее примерно 1 нм).

Сразу после образования металлсульфидное соединение катализатора, будучи диссоциированным от нефтерастворимой части предшественника катализатора, является высокополярным. С другой стороны, нефтяное сырье является очень гидрофобным, делая возможным диспергирование крупных гидрофильных металлсульфидных частиц катализатора в частицы меньшего размера в сырье, обеспечивая получение коллоидной или молекулярной дисперсии катализатора. Это справедливо, когда соединение металла катализатора вводят непосредственно в нефтяное сырье в виде твердого порошка или как часть водного раствора вместо использования нефтерастворимой композиции предшественника катализатора, как в настоящем изобретении, с образованием каталитического соединения in situ в сырье. По этой причине нефтерастворимая композиция предшественника катализатора глубоко смешивается с сырьем до разложения композиции предшественника катализатора и образования каталитического соединения.

Если нефтерастворимая композиция предшественника катализатора хорошо смешивается с тяжелым нефтяным сырьем до разложения, атомы металла катализатора и/или соединения металла катализатора будут физически отделены друг от друга и окружены молекулами тяжелого нефтяного сырья, что, как считается, предотвращает или ингибирует значительную агломерацию. Было установлено, что предварительное смешение композиции предшественника катализатора с углеводородным нефтяным разбавителем перед смешиванием, дающее разбавленную смесь предшественника в сырье, значительно способствует тому, что тщательное смешение композиции предшественника в сырье имеет место до разложения композиции предшественника с получением катализатора, особенно в случае крупномасштабных промышленных применений. Результатом тщательного смешения является то, что вся или значительная часть композиции предшественника катализатора превращается в отдельные молекулы сульфида металла или в частицы, коллоидные по размеру вместо крупных частиц сульфида металла, содержащих большое число соединений сульфида металла, соединенных вместе. С другой стороны, разрушение при глубоком смешении нефтерастворимой композиции предшественника катализатора в сырье до разложения предшественника дает образование крупных каталитических частиц (т.е. микронного размера или крупней), содержащих относительно большое число молекул сульфида металла, соединенных вместе, в большей степени, чем молекулярной или коллоидной дисперсии металлсульфидного катализатора.

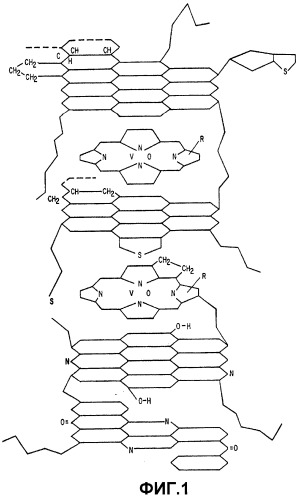

Несмотря на обычно гидрофобную природу тяжелого нефтяного сырья, поскольку асфальтеновые молекулы обычно имеют большое число кислородных, серных и азотных функциональных групп, а также связанных составляющих металла, такого как никель и ванадий, асфальтеновая фракция является значительно менее гидрофобной и более гидрофильной, чем другие углеводороды в сырье. Асфальтеновые молекулы поэтому обычно имеют большее сродство к полярному металлсульфидному катализатору, особенно в коллоидном или молекулярном состоянии, по сравнению с более гидрофобными углеводородами в тяжелом нефтяном сырье. Как результат, значительная часть полярных металлсульфидных молекул или коллоидных частиц имеет тенденцию стать связанной с более гидрофильными и менее гидрофобными асфальтеновыми молекулами по сравнению с более гидрофобными углеводородами в сырье. Непосредственная близость каталитических частиц или молекул к асфальтеновым молекулам помогает обеспечить предпочтительные реакции обогащения, включающие свободные радикалы, образованные при термическом крекинге асфальтеновой фракции. Это явление является особенно благоприятным в случае тяжелых нефтей, которые имеют относительно высокое содержание асфальтенов, которые в ином случае трудно, если не невозможно обогатить с использованием традиционной технологии обработки с использованием водорода благодаря тенденции асфальтенов к дезактивации пористых катализаторов на носителе и к отложению кокса и осадка на или в технологическое оборудование.

Согласно одному варианту атомы металла катализатора, высвободившиеся из предшественника металлоорганического соединения или комплекса, взаимодействуют с серой, высвободившейся из тяжелого нефтяного сырья в процессе нагревания, с получением соединений металла катализатора, которые содержат один или более типов сульфидов металла. Неограничительным примером используемого металлсульфидного катализатора, который может быть использован в способах и системах согласно настоящему изобретению, является дисульфид молибдена. Неограничительным примером композиции предшественника катализатора, используемой для образования дисульфида молибдена, является молибден-2-этилгексаноат.

Коллоидный или молекулярный катализатор обычно никогда не становится дезактивированным, потому что он не содержится в порах материала носителя. Кроме того, благодаря тесному контакту с молекулами тяжелой нефти, частицы коллоидного или молекулярного катализатора могут быстро катализировать реакцию гидрирования между атомами водорода и свободными радикалами, образованными из молекул тяжелой нефти. Хотя коллоидный или молекулярный катализатор покидает реактор с обогащенным продуктом, он постоянно заменяется свежим катализатором, содержащимся в поступающем сырье. Как результат, условия способа, производительность и уровни конверсии остаются значительно более постоянными во времени по сравнению со способами, которые используют твердые катализаторы на носителе в качестве единственного катализатора обработки с использованием водорода. Кроме того, поскольку коллоидный или молекулярный катализатор более свободно диспергируется в сырье, включая непосредственное соединение с асфальтенами, уровни конверсии и производительность могут быть значительно или по существу увеличены по сравнению с традиционными системами обработки с использованием водорода.

Более однородно диспергированный коллоидный или молекулярный катализатор также способен к более равномерному распределению каталитических центров реакции в реакционной камере и сырье. Это снижает тенденцию свободных радикалов к взаимодействию друг с другом с образованием молекул предшественника кокса и осадка по сравнению с реакторами с кипящим слоем, которые используют только относительно большой (например, 1/4 дюйм х 1/8 дюйм или 1/4 дюйм х 1/16 дюйм)(6,35 мм х 3,175 мм или 6,35 мм х 1,5875 мм) катализатор на носителе, где молекулы тяжелой нефти должны диффундировать в поры носителя катализатора для достижения активных каталитических центров. Как указано ранее, реактор с кипящим слоем по своей природе имеет каталитические свободные зоны в нижней части реактора (камера давления) и от выше уровня расширенного катализатора до камеры рециклирования. В указанных каталитических свободных зонах молекулы тяжелой нефти продолжают подвергаться реакциям термического крекинга, так что образуют свободные радикалы, которые могут взаимодействовать друг с другом с получением молекул предшественника катализатора и осадка. Часть образованных таким образом свободных радикалов будет также поступать в реактор как часть обогащенного сырья в горячий сепаратор.

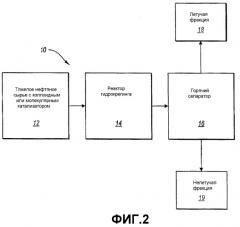

При наиболее характерном уровне системы для обработки с использованием водорода согласно настоящему изобретению обычно включают, по меньшей мере, один реактор гидрокрекинга, в который вводятся водородный газ и тяжелое нефтяное сырье, содержащее соединения серы, имеющее коллоидный или молекулярный катализатор, диспергированный в нем, и, по меньшей мере, один горячий сепаратор, в который вводится обогащенное сырье из реактора гидрокрекинга. Перед введением в реактор гидрокрекинга сырье обычно предварительно нагревают. Сырье и водородный газ поддерживаются при относительно высоком давлении для того, чтобы водород растворялся в сырье и был способен к каталитической реакции с сырьем в присутствии коллоидного или молекулярного катализатора. Согласно одному варианту сырье и водородный газ вводят в нижнюю часть реактора гидрокрекинга, и обогащенное сырье выводят из верхней части реактора. Реактор гидрокрекинга, содержащий газовую фазу, состоящую, главным образом, из водорода, метана, этана и других выпаренных углеводородных продуктов, и тяжелое нефтяное сырье, содержащее коллоидный или молекулярный катализатор в виде жидкой фазы, далее будет называться как "сларри-реактор".

Обогащенное сырье, выводимое из реактора гидрокрекинга, либо направляют непосредственно в горячий сепаратор, либо подвергают одной или более промежуточной переработке и затем подают в горячий сепаратор для того, чтобы отделить газы и летучие жидкости от нелетучей жидкой фракции перед дальнейшей переработкой. Поскольку, по меньшей мере, часть коллоидного или молекулярного катализатора остается в обогащенном сырье, когда оно выводится из реактора гидрокрекинга (т.е. "остаточный" катализатор), она продолжает быть доступной в качестве катализатора обработки с использованием водорода в горячем сепараторе, так как обогащенное сырье также обычно содержит растворенный в нем водород. Как результат, можно поддерживать обогащенное сырье около или даже ниже температуры сырья в реакторе гидрокрекинга, а именно температуру в горячем сепараторе поддерживают не менее, чем примерно на 11°С ниже, чем температура в реакторе гидрокрекинга, при снижении или исключении риска образования кокса и засорения горячего сепаратора или другого оборудования ниже по потоку от реактора гидрокрекинга. Поддержание обогащенного сырья при высокой температуре в горячем сепараторе увеличивает эффективность всего способа (i) при увеличении пропорции жидкостей, которые являются летучими при температуре горячей сепарации и которые поэтому могут быть удалены из нелетучей жидкой фракции путем выпаривания; (ii) при продолжении предпочтительных реакций обработки с использованием водорода; и (iii) при избежании необходимости вводить охлаждающую нефть в горячий сепаратор; что (iv) также снижает дополнительную загрузку в дистилляционную колонну и позволяет получить летучую фракцию обогащенного продукта.

В одном варианте система обработки с использованием водорода согласно настоящему изобретению включает единственный реактор гидрокрекинга в комбинации с единственным горячим сепаратором.

Указанная основная система обработки с использованием водорода может содержать модуль в более крупной, более сложной системе очистки. Типичные реакторы гидрокрекинга, которые могут быть использованы в качестве единственного реактора гидрокрекинга в данном варианте, включают (но не ограничиваются этим) сларри-реакторы и реакторы с кипящим слоем.

Альтернативно системы обработки с использованием водорода согласно настоящему изобретению могут включать более одного реактора обработки с использованием водорода, включая множество сларри-реакторов, или один, или более сларри-реакторов в комбинации с одним или более реакторов с кипящим слоем, неподвижным слоем или подвижным слоем. Системы обработки с использованием водорода могут включать один или более горячих сепараторов, расположенных где-либо в системе. Системы обработки с использованием водорода, которые включают множественные реакторы обработки с использованием водорода и/или множественные горячие сепараторы, содержат модуль в более крупной, более сложной системе очистки.

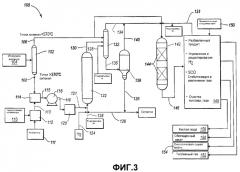

Система обработки с использованием водорода согласно одному варианту включает сларри-реактор, кипящий слой и горячий сепаратор. Сларри-реактор используется для обогащения тяжелого нефтяного сырья, которое включает коллоидный или молекулярный катализатор, перед введением обогащенного сырья, содержащего коллоидный или молекулярный катализатор, в кипящий слой, который включает твердый катализатор на носителе, для дальнейшей обработки с использованием водорода, включая удаление серы, азота и следов металлов из обогащенного сырья. По сравнению с молекулами в наиболее высококипящей фракции (включая асфальтеновую фракцию) в исходном сырье такие молекулы в обогащенном сырье будут мельче и более способными диффундировать в поры твердого катализатора на носителе в реакторе с кипящим слоем, что снижает тенденцию сверхразмерных углеводородных молекул в ином случае закупоривать поры и дезактивировать твердый катализатор на носителе. Когда коллоидный или молекулярный катализатор из обогащенного сырья будет свободно и широко распределен в реакторе с кипящим слоем, включая зоны снаружи расширенного твердого каталитического слоя, коллоидный или молекулярный катализатор будет способствовать дополнительному переносу водорода в камеру свободных радикалов снаружи твердого катализатора на носителе, таким образом дополнительно снижая образование предшественников осадка и кокса в кипящем слое и защищая твердый катализатор на носителе от засорения и дезактивации такими предшественниками осадка и кокса. Обогащенное и дополнительно сырье для обработки с использованием водорода затем подают в горячий сепаратор для удаления газов и летучих фракций из жидкой фракции. В отличие от обогащенного сырья из кипящих слоев, которые включают только твердый катализатор на носителе и не включают коллоидный или молекулярный катализатор, охлаждение обогащенного и дополнительно обработанного сырья с использованием водорода не требуется благодаря непрерывному присутствию остаточного коллоидного или молекулярного катализатора в горячем сепараторе.

Согласно одному варианту первый горячий сепаратор расположен между сларри-реактором и кипящим слоем для того, чтобы удалять газообразные и летучие фракции из обогащенного сырья вместо введения их в кипящий слой, поэтому увеличивая концентрацию высококипящих фракций, которые могут быть обогащены в кипящем слое. Второй горячий сепаратор затем используется для удаления газообразных и летучих фракций из обогащенной жидкой фракции, полученной при удалении из кипящего слоя.

Согласно другому варианту сларри-реактор используется в комбинации с реактором с неподвижным слоем и горячим сепаратором. Обогащенное сырье, полученное в сларри-реакторе, содержит более мелкие молекулы по сравнению с исходным сырьем. Это, в свою очередь, способствует увеличению скорости диффузии сырья в поры твердого катализатора на носителе в реакторе с неподвижным слоем с увеличением в результате уровня конверсии и минимизацией дезактивации твердого катализатора на носителе благодаря закупориванию пор сверхразмерными углеводородными молекулами и увеличением срока службы катализатора на носителе неподвижного слоя. Согласно одному варианту горячий сепаратор расположен между сларри-реактором и реактором с неподвижным слоем. Согласно другому варианту второй горячий сепаратор расположен ниже по потоку от реактора с неподвижным слоем. Система может преимущественно включать множественные реакторы с неподвижным слоем с первым реактором с неподвижным слоем в последовательности, содержащим "защитный слой" для предварительного удаления значительной части металлов (включая, по меньшей мере, часть коллоидного или молекулярного катализатора) из обогащенного сырья. Защитный слой может преимущественно включать катализатор на носителе, который специально предназначен для удаления примесей, таких как сульфиды никеля, ванадия, железа и молибдена, хотя реакторы с неподвижным слоем ниже по потоку могут включать катализатор на носителе, который специально предназначен для обработки с использованием водорода.

Преимущества, обусловленные вышеуказанными системами, включают увеличенные уровни конверсии и производительность, сниженное падение давления в случае реакторов с неподвижным слоем, сниженное засорение катализатора, замедление скорости повышения температуры реактора для компенсации дезактивации катализатора, которая в ином случае может иметь место, и/или снижение частоты остановки реактора для замены твердого катализатора на носителе. Для дополнительного увеличения эффективности системы обработки с использованием водорода, по меньшей мере, часть жидкой фракции из одного или более горячих сепараторов может быть рециклирована обратно в один или более реакторов гидрокрекинга в системе обработки с использованием водорода для дополнительного обогащения. Преимущество рециклирования жидкой фракции состоит в том, что она еще содержит остаточный коллоидный или молекулярный катализатор, таким образом, позволяя остаточному катализатору также рециклироваться, поэтому снижая общую потребность в новом катализаторе. Другое преимущество состоит в том, что высококипящая жидкая фракция может быть рециклирована обратно в систему со значительно сниженным риском засорения, поскольку остаточный коллоидный или молекулярный катализатор является постоянно доступным для ингибирования или предотвращения образования предшественников кокса и осадка.

Указанные и другие преимущества и характеристики настоящего изобретения будут более полно видны из последующего описания и прилагаемой формулы изобретения или могут быть выявлены при осуществлении изобретения, как установлено далее.

Краткое описание чертежей

Для дополнительного выявления вышеуказанных и других преимуществ и характеристик настоящего изобретения б