Способ переработки ванадийсодержащих конвертерных шлаков

Иллюстрации

Показать всеИзобретение относится к способам переработки марганцевых ванадийсодержащих конвертерных шлаков, полученных на стадии конвертирования полиметаллического чугуна, и может быть использовано в технологии редких тугоплавких металлов. Способ включает измельчение, окислительный обжиг конвертерного шлака с получением огарка, выщелачивание ванадия из огарка растворами щелочей и выделение из ванадиевого раствора солей ванадия. Конвертерный шлак, содержащий оборотные марганцевые присадки более 20% MnO, предпочтительно 25-27%, при соотношении марганца к ванадию, равном 1,5-1,7, обжигают в течение 1,0-1,5 часа при температуре 800-850°С, выщелачивают из огарка селективно ванадий раствором щелочи в присутствии углекислого газа при мольном соотношении CO2:Na=0,5-1 или коллективно - ванадий и марганец при рН 1,5-2,5 серной кислотой или отработанным электролитом от производства электролитического диоксида марганца и выделяют из раствора солей ванадия и марганца. Использование изобретения позволяет сократить число операций подготовки шлака, сократить потери ванадия с металлоотсевом, повысить производительность обжиговой печи, снизить настелеобразования. 1 ил.

Реферат

Изобретение относится к способам переработки марганцевых ванадийсодержащих конвертерных шлаков, полученных на стадии конвертирования полиметаллического чугуна, и может быть использовано в технологии редких тугоплавких металлов.

Ванадийсодержащий конвертерный шлак получают из полиметаллического чугуна дуплекс-процессом с использованием комбинированной продувки, что увеличивает степень деванадации и позволяет получать шлак, содержащий 12-18% V2O5 и 15-20% металлической фазы. Ванадийсодержащий шлак перерабатывается пирогидрометаллургическим способом до оксида ванадия.

Известен способ извлечения ванадия из конвертерного шлака, включающий обжиг с карбонатами или оксидами кальция (патент РФ №2118389, 1995 г.). Кальциевая технология производства оксида ванадия основана на измельчении, магнитной сепарации, смешении с известняком и обжиге шихты в атмосфере воздуха по реакции:

Время окислительного обжига (от 3 до 6 часов) во многом определяется степенью выгорания в шихте металлического железа. В технологии предусмотрено двухстадийное выщелачивание ванадия и марганца по реакциям:

В огарке недопустимо высокое содержание металлического железа. Осаждение из объединенных растворов солей поливанадиевых кислот (марганцевая соль поливанадиевой кислоты) путем кипячения по реакции

Отмывка марганца из ванадиевой пасты проводится раствором сульфата магния или железа

Осаждение из сливных вод марганца проводится известковым молоком

обессоленные сливные воды возвращаются в производство через шламонакопитель (Производство технической пятиокиси ванадия и феррованадия. Технологическая инструкция ТП 127-Ф-5-82. Тула, 1988 г.).

К недостаткам способа можно отнести:

- дорогостоящая подготовка шихты;

- потеря ванадия с металлоотсевом, плохая сепарация элементного железа из шихты;

- продолжительный окислительный обжиг (3-6 часов) из-за выгорания элементного железа и диффузионных затруднений взаимодействия кальция и ванадия;

- трудности отделения марганца от ванадия на операциях выщелачивания и осаждения, отмывки готовой продукции и нейтрализации сливных вод известковым молоком;

- низкое извлечение ванадия в готовую продукцию - около 75% из-за необходимости извлекать его из огарка, содержащего кальциевые и марганцевые соединения ванадия;

- невысокое качество готового продукта (92-93% V2O5) из-за осаждения марганца;

- безвозвратная потеря серной кислоты в виде гипса CaSO4 и H2O.

Известен способ, по которому конвертерный шлак измельчают, сепарируют, смешивают с содой и подвергают окислительному обжигу с последующим двухстадийным выщелачиванием огарка водой и раствором серной кислоты (Технологическая инструкция ТИ 115-Ф-10-95. Производство пятиокиси ванадия. ОАО "Чусовской металлургический завод". 1995 г.).

Переработка конвертерных шлаков по содовой технологии характеризуется следующими недостатками:

- дорогостоящая подготовка шихты;

- потеря ванадия с металлоотсевом;

- продолжительный окислительный обжиг из-за выгорания железа и диффузионных затруднений взаимодействия натрия с ванадием;

- низкое извлечение ванадия в готовую продукцию - около 65% из-за необходимости извлечения его из двух различных соединений (ванадатов натрия и марганца) с разными технологическими свойствами;

- невысокое качество готового продукта (85-90% V2O5);

- сложный солевой состав сточных вод и невозможность использования их в замкнутом водообороте;

- на стадии обжига происходит неконтролируемый перевод хрома и кремния в растворимые соединения.

Наиболее близким к предлагаемому изобретению является способ переработки конвертерных ванадийсодержащих шлаков, включающий измельчение, смешение со шламом химпередела, магнитную сепарацию, обжиг при температуре 850°С в течение 3-х часов, выщелачивание огарка раствором соды при температуре, по меньшей мере, 90°С в течение 1-2 часов с получением ванадатного раствора и выделением из него технического оксида ванадия (патент RU №2266343 С2, С22В 34/22, 10.01.2005 г.). Содержание MnO в шихте не превышает 10%, а соотношение мас.% Mn:V составляет 1.0. Такая концентрация и соотношение не позволяют получить гомогенно-смешанный шлак и не устраняют металловключения в шлаке.

К недостаткам способа также относятся:

- дорогостоящая подготовка шихты;

- потеря ванадия с металлоотсевом;

- продолжительность окислительного обжига из-за выгорания элементного железа и диффузионных затруднений взаимодействия марганца с ванадием, для вскрытия FeV2O4 используется двойной реакционный агент гематит (Fe2O3) окись марганца (MnO);

- разубоживание ванадийсодержащего конвертерного шлака отвальным шлаком ванадиевого производства;

- недостаточно высокое технологическое вскрытие.

Хотя способ позволяет добиться селективного выщелачивания ванадия, однако сократить передел шихтоподготовки и довести отвальный шлам до полной утилизации не удается.

Техническим результатом изобретения является сокращение числа операций подготовки шлака, сокращение потерь ванадия с металлоотсевом, повышение производительности обжиговой печи, снижение настелеобразования и, в целом, повышение извлечения ванадия в готовую продукцию и комплексности использования конвертерного шлака.

Это обеспечивается в способе переработки марганцевых ванадийсодержащих конвертерных шлаков, включающем измельчение, окислительный обжиг конвертерного шлака с получением огарка, выщелачивание ванадия из огарка растворами щелочей и выделение из ванадиевого раствора солей ванадия, при этом конвертерный шлак, содержащий оборотные марганцевые присадки более 20% MnO, предпочтительно 25-27%, при соотношении марганца к ванадию, равном 1,5-1,7, обжигают в течение 1,0-1,5 часа при температуре 800-850°С, выщелачивают селективно ванадий из огарка раствором щелочи в присутствии углекислого газа при мольном соотношении СO2:Na=0,5:1 или коллективно - ванадий и марганец при pH 1,5-2,5 серной кислотой или отработанным электролитом от производства электролитического диоксида марганца и выделяют из раствора соли ванадия и марганца.

При переработке шлака, содержащего более 20% MnO предпочтительно 25-27%, при соотношении Mn:V=1,5-1,7, максимально снижается массовая доля вюстита, что позволяет достичь:

- разжижения шлака и эффективной сепарации его от корольков полупродукта;

- устранения причин образования дисперсного железа;

- однородного высокогомогенного смешения и получения ванадий-марганцевого шпинелида равномерного химического состава, хрупкого в поликристаллическом состоянии.

- двойного эффекта в конвертере - охлаждения и раскисления, в обжиговой печи - сокращения операции подготовки шихты.

С дальнейшим измельчением и обжигом шихты при температуре 800-850°С в течение 1,0-1,5 часа, одно- или двухстадийным выщелачиванием раствором соды в присутствии углекислого газа при мольном соотношении СO2:Na=0,5-1, получают селективный ванадиевый раствор, который фильтруют, промывают осадок на фильтре горячим раствором соды и из полученного раствора ортованадата натрия по известному способу осаждают поливанадат аммония.

В первую очередь следует указать, что с концентрацией MnO (более 20%) в высокомарганцевом шлаке происходит резкое снижение содержания элементного и вюститного железа, а во вторую очередь повышаются магнитные свойства оксидной части шлака поликристаллическом состоянии. Если принять содержание V2O5 в шлаке за постоянную величину, равную 18%, а MnO - переменную от 20% и выше, то исследования подтверждают высокую эффективность взаимодействия марганца с ванадием при окислительном обжиге, сокращается время и технологическое вскрытие составляет более 96%. В отличие от прототипа используется единственный гомогенно-смешанный реакционный агент - марганец. Получение химически однородных сложных оксидных ванадиевых продуктов в однофазном, а тем более высокогомогенном состоянии, возможно только при формировании в расплавленном состоянии высокомарганцовистого ванадийсодержащего конвертерного шлака. Окислительный обжиг на воздухе высокомарганцовистых ванадийсодержащих конвертерных шлаков при мольном соотношении Mn:V=1,5-1,7 изменяет механизм формирования ванадийкислородных соединений. Снижение настелеобразования связано с ликвидацией легкоплавких соединений и образованием тугоплавких соединений ванадия и марганца, с устранением перегрева шихты за счет сгарания дисперсного железа, оптимально подобранной марганцевой присадки. Снижение содержания корольков и дисперсного железа приводит к упрощению передела подготовки шлака к обжигу и, как следствие, к снижению потерь ванадия и повышению производительности обжиговой печи.

При селективном извлечении ванадия из огарка пированадата марганца раствором карбоната натрия в присутствии углекислого газа осуществляется перевод марганца в плохорастворимый кристаллический легкофильтруемый гидроксикарбонат марганца, а ванадий селективно извлекается в раствор в виде ортованадата натрия. Выщелачивание при мольном отношении CO2:Na=0,5:1 приводит к повышению извлечения ванадия в раствор на 5-7%. При коллективном извлечении ванадия и марганца шлак обрабатывают растворами серной кислоты при pH 1,5-2,5 или отработанным электролитом от производства электролитического диоксида марганца (ЭДМ). В раствор одновременно переходят ванадий и марганец в виде хорошо растворимых сульфата марганца и ванадиевой кислоты.

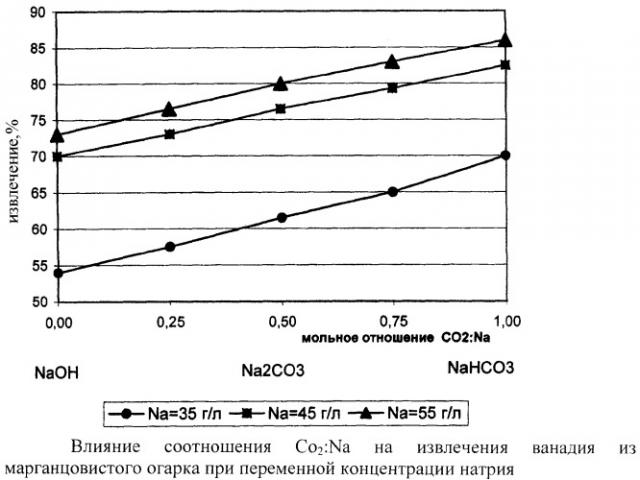

На представленном чертеже приведена зависимость выщелачивания ванадия из марганцевого огарка раствором едкого натра при разном соотношении углекислого газа к натрию. Концентрация натрия в растворе составила 35, 45, 55 г/л. Видно, что извлечение ванадия в ряду NaOH-Na2CO3-NаHCO3 возрастает на 5-7%. Результаты приведены для технологических концентраций Na 45 и 55 г/л. Фильтрация и промывка осадка содовым раствором и водой позволяет перевести в водную фазу 90-92% ванадия, не затрагивая марганец, хром, титан, кремний.

Из водного раствора ортованадата натрия последний выводится через мембранную систему. Замена реагентного подкисления электрохимическим уменьшает солевой фон в ванадийсодержащих растворах и приводит к получению более качественного готового продукта по известному способу осаждения поливанадата аммония.

Предложенный способ позволяет:

- сократить шихтоподготовку;

- интенсифицировать процесс окислительного обжига ванадийсодержащих конвертерных шлаков в 1,5 раза, повысить загрузку печи на 30%, снизить объем отходящих газов и пыли, технологическое вскрытие довести до 96,8%;

- процесс выщелачивания из высокомарганцовистого огарка позволяет добиться высокого извлечения ванадия в одну стадию с получением селективного раствора ортованадата натрия;

- поднять извлечение и качество ванадиевой продукции.

Примеры осуществления способа.

Пример 1

Берут исходную навеску марганцевого ванадийсодержащего конвертерного шлака в количестве 1000 г состава, %: MnO - 27,50; V2O5 - 23,50; FeO - 41,3; Feдисп - 0,1, измельчают и без магнитной сепарации проводят окислительный обжиг в течение 1 часа при температуре 850°С и соотношении Mn:V, равном 1,62, затем ванадий из огарка выщелачивают селективно при Т:Ж=1:3 раствором щелочи концентрации 70 г натрия в присутствии углекислого газа при мольном соотношении CO2:Na=0,5-1, от соды до бикарбоната натрия, и из раствора ортованадата натрия выделяют ванадий известным способом.

Пример 2

Процесс ведут по примеру 1, а коллективное выщелачивание ванадия и марганца проводят при pH 2,0 при Т:Ж=1:3 серной кислотой и расходе 340 г H2SO4 или отработанным электролитом при Т:Ж=1:6, содержащим 50-60 г/л H2SO4. Ванадий из раствора извлекают экстракцией триалкиламином, а марганец электролизом выделяется в осадок в виде MnO2-ЭДМ (электролитический диоксид марганца), отработанный элетролит возвращают на выщелачивание.

Способ переработки марганцевых ванадийсодержащих конвертерных шлаков, включающий измельчение, окислительный обжиг конвертерного шлака с получением огарка, выщелачивание ванадия из огарка растворами щелочей и выделение из ванадиевого раствора солей ванадия, отличающийся тем, что конвертерный шлак, содержащий оборотные марганцевые присадки более 20% MnO, предпочтительно 25-27%, при соотношении марганца к ванадию, равном 1,5-1,7, обжигают в течение 1,0-1,5 ч при температуре 800-850°С, выщелачивают из огарка селективно ванадий раствором щелочи в присутствии углекислого газа при мольном соотношении CO2:Na=0,5-1 или коллективно - ванадий и марганец при рН 1,5-2,5 серной кислотой или отработанным электролитом от производства электролитического диоксида марганца и выделяют из раствора солей ванадия и марганца.