Жаропрочный сплав для конструкций высокотемпературных установок

Иллюстрации

Показать всеИзобретение относится к металлургии конструкционных сталей и сплавов и предназначено для использования при производстве различного теплообменного оборудования стационарных и транспортных реакторов, а также паросиловых и газотурбинных установок, работающих в условиях длительной высокотемпературной эксплуатации. Предложен сплав, содержащий в мас.%: углерод 0,01-0,04, кремний 0,2-0,5, марганец 1,0-1,5, хром 18,0-20,0, никель 53,0-56,0, молибден 5,0-7,0, вольфрам 2,0-3,0, цирконий 0,1-0,3, гафний 0,03-0,1, алюминий 0,05-0,2, иттрий 0,005-0,02, азот 0,01-0,03, бор 0,001-0,005, кальций 0,001-0,005, сера 0,005-0,01, фосфор 0,005-0,015, железо - остальное. Суммарное содержание углерода и азота (C+N) не превышает 0,015%, суммарное содержание серы и фосфора (S+P) не превышает 0,02%, а соотношение (Y+Ca)/(S+P)=0,5-1,5. Сплав обладает высоким сопротивлением высокотемпературной деформации в условиях длительного воздействия эксплуатационных нагрузок, что обеспечивает повышение работоспособности и эксплуатационной надежности. 2 табл.

Реферат

Изобретение относится к металлургии конструкционных сплавов, содержащих в качестве основы никель с заданным соотношением легирующих и примесных элементов, и предназначено для использования в энергетическом машиностроении при производстве различного теплообменного оборудования газоохлаждаемых ядерных реакторов, а также паросиловых и газотурбинных установок, работающих в условиях длительной эксплуатации при высоких температурах.

Известны металлические конструкционные материалы, применяемые в машиностроительных отраслях промышленности (например, высоконикелевые стали и сплавы марок ХН56ВМТЮ, ХН65ВМТЮ и ХН70МВТЮБ, а также другие аналоги), указанные в научно-технической и патентной литературе [1-5]. Однако известные сплавы не обеспечивают требуемого уровня и стабильности основных физико-механических и служебных характеристик, что снижает работоспособность и надежность теплообменного оборудования, работающего в условиях длительной высокотемпературной эксплуатации под воздействием нейтронного облучения в коррозионно-активных газовых средах.

Наиболее близким к заявляемой композиции по базовому химическому составу и функциональному назначению компонентов является высоконикелевый сплав аустенитного класса марки ХН70МВТЮБ (ЭП 598) [1], содержащий в своем составе легирующие и примесные элементы в следующем соотношении, в мас.%:

| углерод | ≤0,12 |

| кремний | ≤0,6 |

| марганец | ≤0,5 |

| хром | 16,0-19,0 |

| титан | 1,9-2,8 |

| алюминий | 1,0-1,7 |

| молибден | 4,0-6,0 |

| вольфрам | 2,0-3,5 |

| ниобий | 0,5-1,3 |

| железо | ≤5,0 |

| сера | ≤0,01 |

| фосфор | ≤0,015 |

| бор | ≤0,01 |

| церий | ≤0,02 |

| никель | остальное |

Данную марку сплава в соответствии с требованиями действующей нормативно-технической документации [1-5] рекомендуется использовать как конструкционный материал в различных отраслях промышленности и народного хозяйства при производстве серийного энергооборудования общетехнического назначения. При этом известный сплав не обеспечивает требуемого уровня механических свойств, характеристик жаропрочности в условиях длительной высокотемпературной эксплуатации при температуре 650°C и отличается повышенной чувствительностью к радиационному охрупчиванию.

Техническим результатом настоящего изобретения является создание жаропрочного сплава, обладающего улучшенным комплексом механических свойств как при комнатной, так и при температуре 650°C, более высокой жаропрочностью при длительной эксплуатации при температуре 650°C и более высокой стойкостью к охрупчиванию после нейтронного облучения.

Поставленный технический результат достигается за счет того, что в жаропрочном сплаве для конструкций высокотемпературных установок, содержащем углерод, кремний, марганец, хром, никель, молибден, вольфрам, алюминий, бор, серу, фосфор и железо, согласно изобретению дополнительно содержится цирконий, гафний, иттрий, азот и кальций при следующем соотношении компонентов, мас.%.

Предлагается:

| углерод | 0,01-0,04 |

| кремний | 0,2-0,5 |

| марганец | 1,0-1,5 |

| хром | 18,0-20,0 |

| никель | 53,0-56,0 |

| молибден | 5,0-7,0 |

| вольфрам | 2,0-3,0 |

| цирконий | 0,1-0,3 |

| гафний | 0,03-0,1 |

| алюминий | 0,05-0,2 |

| иттрий | 0,005-0,02 |

| азот | 0,01-0,03 |

| бор | 0,011-0,005 |

| кальций | 0,001-0,005 |

| сера | 0,005-0,01 |

| фосфор | 0,005-0,015 |

| железо | остальное |

При этом введены ограничения суммарного содержания ряда элементов, существенно влияющих на формирование наиболее оптимального структурного состояния сплава и во многом определяющих уровень основных служебных и эксплуатационных характеристик материала, в частности:

- суммарное содержание углерода и азота (C+N) не должно превышать 0,05%;

- суммарное содержание серы и фосфора (S+P) не должно превышать 0,02%;

- соотношение

Соотношение указанных легирующих и модифицирующих элементов выбрано таким, чтобы сплав после соответствующей термической обработки обеспечивал требуемый уровень и стабильность важнейших физико-механических свойств, во многом определяющих высокую работоспособность и эксплуатационную надежность материала в сложных условиях работы реакторного оборудования.

Введение в заявляемую композицию микролегирующих и модифицирующих добавок циркония, гафния и иттрия как элементов с высокими термодинамическими и особыми физико-химическими свойствами в указанном соотношении с другими элементами улучшает ее структурную стабильность и способствует образованию в процессе технологических и эксплуатационных нагревов в достаточном количестве мелкодисперсных карбидных и нитридных фаз, термодинамически устойчивых в широком интервале рабочих температур, что благоприятно влияет на снижение структурной неоднородности и зернограничных сегрегационных процессов. При этом, как показали исследования [5-8], происходит более равномерное распределение легирующих элементов и неметаллических включений по всему сечению слитка, крупных поковок и слябов, металл эффективнее очищается от вредных примесей и газов, тоньше и чище становятся границы зерна, увеличивается прочность межкристаллитной связи, что в целом обеспечивает значительное повышение прочностных характеристик и деформационной способности основного металла и сварных соединений. Снижается склонность сплава к структурной анизотропии и существенно улучшается его технологичность на стадии металлургического передела, что повышает выход годного при промышленном производстве крупногабаритных поковок, а также сортового и листового проката. Введение указанных модифицирующих добавок в сочетании с элементами, образующими фазы внедрения, вне указанного в формуле изобретения пределов снижает эффективность их положительного влияния и не приводит к заметному улучшению структурно-чувствительных характеристик работоспособности материала в сложных условиях высокотемпературного нагружения за счет повышения чистоты границ зерен при введении в состав сплава иттрия и кальция в заданных пределах.

Фрактографический анализ поверхности изломов образцов методом сканирования на растровом электронном микроскопе показал, что в заявляемом сплаве доля вязкой составляющей в зоне разрушения заметно возрастает по сравнению с известной композицией. Увеличение суммарного содержания углерода и азота свыше указанного в формуле изобретения предела снижает дисперсность образующихся фаз внедрения и затрудняет равномерность их распределения по объему зерна, что ослабляет механизм закрепления дислокаций в процессе технологических и эксплуатационных нагревов и отрицательно влияет на деформационную способность и длительную прочность материала при высокотемпературном нагружении.

Для улучшения деформируемости при горячей обработке снижено содержание серы и фосфора, которые склонны к образованию легкоплавких соединений по границам зерен, кроме того, в состав введен иттрий и кальций, которые способствуют очищению границ зерен, при этом отношение должно быть в пределах 0,5÷1,5, что обеспечивает достаточную пластичность при горячей деформации.

Полученный более высокий уровень физико-механических, сварочно-технологических и эксплуатационных характеристик сплава обеспечивается комплексным легированием заявляемой композиции в указанном соотношении с другими элементами, сбалансированным химическим и фазовым составом, нормированным содержанием вводимых микролегирующих и модифицирующих добавок, а также контролированием чистоты метала по остаточным вредным примесям - сере и фосфору.

ФГУП «ЦНИИ КМ «Прометей» совместно с другими предприятиями отрасли в рамках выполнения федеральной целевой научно-технической программы «Энергетика-2015» выполнен комплекс лабораторных, стендовых и опытно-промышленных работ по выплавке, кузнечнопрессовой и термической обработке заявляемого жаропрочного сплава.

Выплавка металла производилась различными способами:

- в вакуумно-индукционных печах емкостью 6÷5 т;

- в 50-тонной электродуговой печи с последующей обработкой на установке внепечного рафинирования и вакуумирования.

Разливка металла производилась в вакууме в слитки развесом 3÷12 т. После осмотра и удаления местных дефектов слитки сажались на нагрев для ковки на кузнечных прессах в заготовки в виде цилиндров, колец и плоских заготовок сечением до 350 мм.

Кроме того, изготавливались листы размерами 5÷40×1000÷1700×2000÷12000 мм. Полуфабрикаты использовались для изготовления конструкций для проведения натурных испытаний.

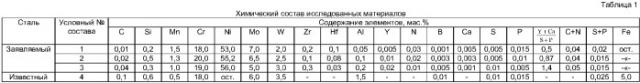

Химический состав металла и механические свойства полуфабрикатов приведены в таблицах 1 и 2.

Технико-экономический эффект от использования предлагаемого сплава по сравнению с прототипом выразится в повышении эксплуатационной надежности и общего ресурса работы всех систем теплообменного и реакторного оборудования атомных энергетических установок за счет повышения физико-механических свойств как при комнатной, так и при температуре 650°C, жаропрочности при длительной эксплуатации при 650°C и более высокой стойкости к охрупчиванию после нейтронного облучения.

ЛИТЕРАТУРА

1. ГОСТ 5632-72. «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные (марки и технические требования), М., изд-во «Госстандарт», 1977. - прототип.

2. Е.А.Ульянин, Т.В.Свистунова, Ф.Л.Левин. «Высоколегированные коррозионностойкие сплавы на основе железа и никеля», М., изд-во «Металлургия», 1986.

3. Ф.Ф.Химушин. «Жаропрочные сплавы», М., изд-во «Металлургия», 1969.

4. Технические условия ТУ 14-1-4400-88. «Листы горячекатаные из никелевого сплава ХН55МВЦ (ЧС-57)», 1988.

5. М.И.Гольдштейн, С.В.Грачев, Ю.Г.Векслер. «Специальные стали и сплавы», М., изд-во «Металлургия», 1985.

6. Ю.Ф.Баландин, И.В.Горынин, Ю.И.Звездин и др. «Конструкционные материалы АЭС», М., «Энергоатомиздат», 1984.

7. В.П.Гольцев, А.Я.Каменев. «Конструкционные материалы АЭС на диссоциирующем газовом теплоносителе N2O4», Минск, изд-во «Наука и техника», 1976.

8. A.M.Сухотин. «Пассивность и коррозия металлов», Л., издание ГИПХ, 1975.

Жаропрочный сплав для конструкций высокотемпературных установок, содержащий углерод, кремний, марганец, хром, никель, молибден, вольфрам, алюминий, бор, серу, фосфор и железо, отличающийся тем, что он дополнительно содержит цирконий, гафний, иттрий, азот и кальций при следующем соотношении компонентов, мас.%:

| углерод | 0,01-0,04 |

| кремний | 0,2-0,5 |

| марганец | 1,0-1,5 |

| хром | 18,0-20,0 |

| никель | 53,0-56,0 |

| молибден | 5,0-7,0 |

| вольфрам | 2,0-3,0 |

| цирконий | 0,1-0,3 |

| гафний | 0,03-0,1 |

| алюминий | 0,05-0,2 |

| иттрий | 0,005-0,02 |

| азот | 0,01-0,03 |

| бор | 0,001-0,005 |

| кальций | 0,001-0,005 |

| сера | 0,005-0,01 |

| фосфор | 0,005-0,015 |

| железо | остальное, |