Замок для соединения элементов опалубки

Иллюстрации

Показать всеЗамок для соединения элементов опалубки содержит упоры с цилиндрическими кулачками, установленными с возможностью перемещения относительно друг друга, зубчатую рейку, шарнирное соединение и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, в котором зубчатая рейка снабжена П-образным концевиком. В последнем выполнены шарнирное соединение и пазы на вертикальных стенках для размещения запорного клина. Пазы выполнены перпендикулярно продольной оси зубчатой рейки, один упор с цилиндрическим кулачком снабжен консольным рычагом и установлен с возможностью поворота относительно оси шарнирного соединения от клинового воздействия. Длина клиновой контактной поверхности выбрана из условия обеспечения надежного выравнивания и зажима элементов опалубки, другой упор с цилиндрическим кулачком выполнен с внутренней полостью для размещения зубчатой рейки, снабжен зубцами на верхней полке полости по внутренней поверхности и установлен с возможностью перемещения по зубчатой рейке и контакта с ее зубьями. Рабочий угол клина выбран равным 3-5 градусам из условия самоторможения, запорный клин по всей длине имеет одинаковую толщину, детали замка выполнены способом, например, точного литья. Технический результат при использовании изобретения - оптимизация нагруженного состояния замка, расширение эксплуатационных возможностей, упрощение конструкции и повышение технологичности, в итоге - снижение стоимости изделия. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства и может быть использовано при возведении монолитных железобетонных конструкций для соединения смежных щитов и других элементов опалубки.

Известен замок для соединения элементов опалубки (см. RU 44991 U1 от 20.08.2004, кл. МКИ 7 Е04G 17/04), выполненный в виде скобы, состоящий из двух сочлененных полускоб, выполненных с возможностью перемещения относительно друг друга, в которых выполнены отверстия для размещения клина.

Известен соединитель для собранных щитов опалубки (см. DE 3734390 С2, кл. МКИ Е04G 17/04 от 10.10.87 г.), содержащий две лапы с упорами, снабженные скосами и имеющие возможность относительного перемещения от свободно размещенного в пазах лап клина, при этом обжатие краевых профилей осуществляется по боковым и нижним стенкам профилей за счет взаимодействия скосов лап и замковых впадин профилей и выступов по внутренним углам лап, взаимодействующих с боковыми стенками профиля.

Недостатками известных технических решений являются ограниченность в применении их только для соединения щитов опалубки по одному размеру и обеспечение выравнивания щитов и их зажим линейным перемещением полускоб или лап с упорами, что вызывает сложное нагружение клина срезающими, изгибающими и крутящими усилиями, а также силовое воздействие только на одну поверхность замковых впадин профиля щита.

Известен замок для соединения щитов опалубки (см. RU 52897 U1 от 27.04.2006, кл. МПК Е04G 17/00), содержащий прижимные губки, установленные с возможностью перемещения относительно друг друга, зубчатую рейку и прижимной клин, расположенный перпендикулярно зубчатой рейке.

Недостатками известного технического решения являются обеспечение выравнивания щитов и их зажим линейным перемещением полускоб или лап с упорами, что вызывает сложное нагружение клина срезающими, изгибающими и крутящими усилиями, а также силовое воздействие только на одну поверхность замковых впадин профиля щита и сложность конструкции и изготовления.

Наиболее близким по техническому решению к заявляемому объекту аналогом (прототип) является замок для соединения элементов опалубки (см. RU 2267587 С1 от 10.01.2006, кл. МКИ 7 Е04G 17/07), содержащий Г-образные упоры и дугообразный клин, размещенный в поперечных пазах в форме кольцевых сегментов, расположенных по окружности с центром на оси шарнирного соединения.

Недостатками известного технического решения являются ограниченность в применении их только для соединения щитов опалубки по одному размеру, большие усилия в клиновом соединении за счет разности плеч приложения сил в клине и на упорах, а также сложность конструктивного исполнения и изготовления клинового соединения.

Задачами, на решение которых направлено изобретение, является создание замка, в котором указанные недостатки устранены, а именно оптимизация сложно-напряженного состояния соединения, расширение эксплуатационных возможностей, упрощение конструкция и, как следствие, ее изготовления.

Данные задачи решаются согласно изобретению в замке для соединения элементов опалубки, содержащем упоры с цилиндрическими кулачками, установленные с возможностью перемещения относительно друг друга, зубчатую рейку, шарнирное соединение и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, в котором зубчатая рейка снабжена П-образным концевиком, в котором выполнены шарнирное соединение и пазы на вертикальных стенках для размещения запорного клина, при этом пазы выполнены перпендикулярно продольной оси зубчатой рейки, один упор с цилиндрическим кулачком снабжен консольным рычагом и установлен с возможностью поворота относительно оси шарнирного соединения от клинового воздействия, при этом длина клиновой контактной поверхности выбрана из условия обеспечения надежного выравнивания и зажима элементов опалубки, другой упор с цилиндрическим кулачком выполнен с внутренней полостью для размещения зубчатой рейки, снабжен зубцами на верхней полке полости по внутренней поверхности и установлен с возможностью перемещения по зубчатой рейке и контакта с ее зубьями, при этом рабочий угол клина выбран равным 3-5 градусам из условия самоторможения, запорный клин по всей длине имеет одинаковую толщину, детали замка выполнены способом, например, точного литья.

Сущность изобретения состоит в том, что снабжение зубчатой рейки П-образным концевиком, в котором выполнены шарнирное соединение и пазы на вертикальных стенках для размещения запорного клина, при этом пазы выполнены перпендикулярно продольной оси зубчатой рейки, обеспечивает возможность установки упора с цилиндрическим кулачком, снабженного консольным рычагом с возможностью поворота относительно оси шарнирного соединения от воздействия запорного клина на консольный рычаг при перемещении запорного клина в пазах П-образного концевика перпендикулярно продольной оси зубчатой рейки, осуществляя тем самым выравнивание и зажим элементов опалубки к другому упору с цилиндрическим кулачком, выполненному с внутренней полостью для размещения зубчатой рейки, снабженному зубцами на верхней полке полости по внутренней поверхности и установленному предварительно в нужный размер с обеспечением контакта с зубцами рейки, предотвращающими перемещение этого упора при заклинивании замка и обеспечивающими наладку замка на нужный размер соединяемых элементов пропорционально шагу зубцов, служащих опорными элементами для перемещаемого упоpa, при этом длина клиновой контактной поверхности выбрана из условия обеспечения надежного выравнивания и зажима элементов опалубки, а рабочий угол клина выбран равным 3-5 градусам из условия самоторможения. Конструкция деталей замка позволяет использовать высокотехнологичные приемы изготовления, например точное литье.

Заявителю не известна конструкция замка для соединения элементов опалубки, которому присущи существенные признаки, указанные в независимом пункте формулы изобретения, что подтверждает соответствие заявляемого изобретения критериям патентоспособности «новизна» и «изобретательский уровень».

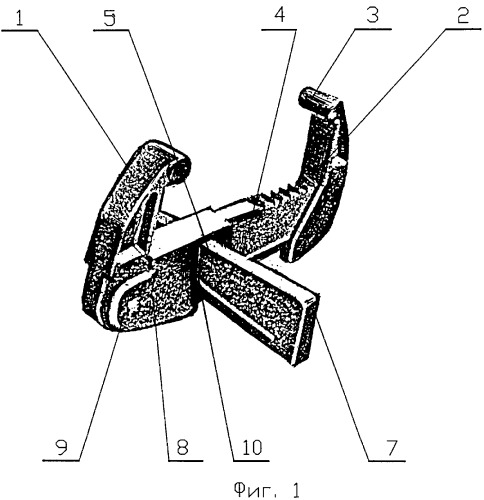

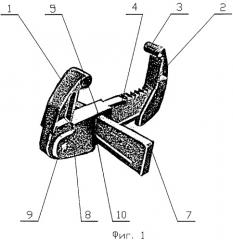

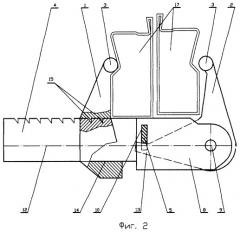

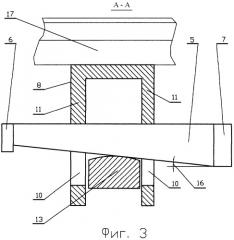

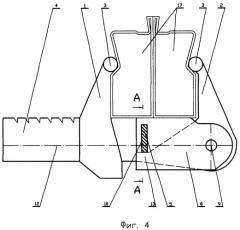

Предлагаемое изобретение поясняется чертежами, где на Фиг.1 представлен общий вид замка, на Фиг.2 - проекционный общий вид замка, на Фиг.3 - сечение А-А фиг.2, на фиг.4 - общий вид замка в закрытом положении.

Замок для соединения элементов опалубки содержит упоры 1 и 2 с цилиндрическими кулачками 3, зубчатую рейку 4 и запорный клин 5, снабженный фиксатором 6 на узком конце и наковальней 7 на широком конце. Зубчатая рейка 4 снабжена П-образным концевиком 8, в котором выполнены шарнирное соединение 9 и пазы 10 на вертикальных стенках 11 концевика 8 для размещения запорного клина 5, при этом пазы 10 выполнены перпендикулярно продольной оси 12 зубчатой рейки 4. Упор 1 снабжен консольным рычагом 13 и установлен на концевике 8 с возможностью поворота относительно оси шарнирного соединения 9. Упор 2 выполнен с внутренней полостью 14 для размещения зубчатой рейки 4, снабжен зубцами 15 на верхней полке полости по внутренней поверхности. Рабочий угол 16 клина 5 выбран равным 3-5 градусам из условия самоторможения.

Замок для соединения элементов опалубки работает следующим образом. Замок надвигается на предварительно ориентированные профили в раскрытом положении, упор 2 перемещается вручную до предварительного охвата элементов опалубки 17 и вводится в зацепление с зубцами рейки 4. Затем ударами по наковальне 7 забивают клин 5, воздействуя тем самым на консольный рычаг 13 упора 1, поворачивая тем самым цилиндрические кулачки 3, и, прижимая друг к другу элементы опалубки 17, осуществляют их зажим. Снятие замка производится обратным перемещением запорного клина 5.

Технический результат при использовании изобретения - оптимизация нагруженного состояния замка, расширение эксплуатационных возможностей, упрощение конструкции и повышение технологичности, в итоге - снижение стоимости изделия.

1. Замок для соединения элементов опалубки, содержащий упоры с цилиндрическими кулачками, установленные с возможностью перемещения относительно друг друга, зубчатую рейку, шарнирное соединение и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, отличающийся тем, что зубчатая рейка снабжена П-образным концевиком, в котором выполнены шарнирное соединение и пазы на вертикальных стенках для размещения запорного клина, при этом пазы выполнены перпендикулярно продольной оси зубчатой рейки, один упор с цилиндрическим кулачком снабжен консольным рычагом и установлен с возможностью поворота относительно оси шарнирного соединения от клинового воздействия, при этом длина клиновой контактной поверхности выбрана из условия обеспечения надежного выравнивания и зажима элементов опалубки, другой упор с цилиндрическим кулачком выполнен с внутренней полостью для размещения зубчатой рейки, снабжен зубцами на верхней полке полости по внутренней поверхности и установлен с возможностью перемещения по зубчатой рейке и контакта с ее зубьями.

2. Замок для соединения элементов опалубки по п.1, отличающийся тем, что рабочий угол клина выбран равным 3-5° из условия самоторможения.

3. Замок для соединения элементов опалубки по п.1, отличающийся тем, что запорный клин по всей длине имеет одинаковую толщину.

4. Замок для соединения элементов опалубки по п.1, отличающийся тем, что детали замка выполнены способом, например, точного литья.