Замок для соединения элементов опалубки

Иллюстрации

Показать всеЗамок для соединения элементов опалубки содержит Г-образные полускобы, место соединения которых по поперечным каналам для размещения запорного клина выполнено в виде прямоугольной полости и протяженного плоского элемента, входящего в эту полость. Полускобы снабжены цилиндрическими упорами и выполнены с возможностью перемещения относительно друг друга. Запорный клин свободно размещен в поперечном канале и снабжен фиксатором на узком конце и наковальней на широком конце, в котором плоская полускоба имеет прямоугольные прорези, расположенные по длине полускобы с равномерным шагом. Полускоба с прямоугольной полостью имеет паз для размещения клина, имеющего опорную площадку. Клин выполнен L-образной формы. Толщина прямоугольного отгиба равна размеру прямоугольной прорези плоской полускобы и длина клиновой контактной поверхности выбрана из условия обеспечения относительного перемещения полускоб относительно друг друга на величину шага прямоугольных прорезей плоской полускобы. Контактная поверхность паза в полускобе с прямоугольной полостью выполнена наклонной с углом, равным рабочему углу клина. Запорный клин по всей длине имеет одинаковую толщину и детали замка выполнены способом точного литья. Использование изобретения позволит оптимизировать нагруженное состояние замка, расширить эксплуатационные возможности, упростить конструкции и повысить технологичность, в итоге - снизить стоимость изделия. 3 з.п. ф-лы., 3 ил.

Реферат

Изобретение относится к области строительства и может быть использовано при возведении монолитных железобетонных конструкций для соединения смежных щитов и других элементов опалубки.

Известен замок для соединения элементов опалубки (см. RU 44991 U1 от 20.08.2004, кл. МКИ 7 Е04G 17/04), выполненный в виде скобы, состоящий из двух сочлененных полускоб, выполненных с возможностью перемещения относительно друг друга, в которых выполнены отверстия для размещения клина.

Известен соединитель для собранных щитов опалубки (см. DE 3734390 С2, кл. МКИ Е04G 17/04 от 10.10.87 г.), содержащий две лапы с упорами, снабженные скосами и имеющие возможность относительного перемещения от свободно размещенного в пазах лап клина, при этом обжатие краевых профилей осуществляется по боковым и нижним стенкам профилей за счет взаимодействия скосов лап и замковых впадин профилей и выступов по внутренним углам лап, взаимодействующих с боковыми стенками профиля.

Недостатком известных технических решений является ограниченность в применении их только для соединения щитов опалубки по одному размеру.

Известен замок для соединения пластин опалубки (см. RU 24851 U1 от 12.01.2001, кл. МКИ 7 Е04G 17/00), содержащий две пары кулачков, выполненных с возможностью перемещения относительно друг друга, и запорный клин, фиксирующий положение кулачков. Замок сложен по конструкции и дорог в изготовлении.

Наиболее близким по техническому решению к заявляемому объекту аналогом (прототип) является замок для элементов бетонной опалубки (см. DE 3546936 С2, кл. МКИ Е04G 17/04, 1998 г.), содержащий две полускобы, снабженные наклонными зубьями, и клин с наклонными зубьями, контактирующими с зубьями полускоб.

Недостатками известного технического решения являются большие контактные напряжения в зубчатом соединении, вероятность заклинивания и сложность технологического выполнения элементов соединения.

Задачей, на решение которой направлено изобретение, является создание замка, в котором указанные недостатки устранены, а именно, оптимизировано сложно-напряженное состояние соединения, гарантирована надежная работа и упрощена конструкция и, как следствие, ее изготовление.

Данные задачи решаются в замке для соединения элементов опалубки согласно изобретению.

В замке для соединения элементов опалубки, содержащем Г-образные полускобы, место соединения которых по поперечным каналам для размещения запорного клина выполнено в виде прямоугольной полости и протяженного плоского элемента, входящего в эту полость, снабженные цилиндрическими упорами и выполненные с возможностью перемещения относительно друг друга, и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, плоская полускоба снабжена прямоугольными прорезями, расположенными по длине полускобы с равномерным шагом, полускоба с прямоугольной полостью снабжена пазом для размещения клина, имеющим опорную площадку, а клин выполнен L-образной формы, при этом толщина прямоугольного отгиба равна размеру прямоугольной прорези плоской полускобы и длина клиновой контактной поверхности выбрана из условия обеспечения относительного перемещения полускоб относительно друг друга на величину шага прямоугольных прорезей плоской полускобы, контактная поверхность паза в полускобе с прямоугольной полостью выполнена наклонной с углом, равным рабочему углу клина, запорный клин по всей длине имеет одинаковую толщину и детали замка выполнены способом точного литья.

Сущность изобретения состоит в том, что снабжение плоской полускобы прямоугольными прорезями, расположенными по длине полускобы с равномерным шагом обеспечивает наладку замка на нужный размер соединяемых элементов пропорционально шагу прорезей, служащих опорными элементами для клина, а полускобы с прямоугольной полостью пазом для размещения клина, имеющим опорную площадку, обеспечивает надежную работу клина. Конструкция выполнена по типовой схеме клинового соединения, работоспособность которого не может вызывать сомнений, т.е. оптимально сложно-напряженное состояние и его надежность. Клин, выполненный L-образной формы с толщиной прямоугольного отгиба, равным размеру прямоугольной прорези плоской полускобы, при опоре по прямоугольной прорези плоской полускобы обеспечивает надежное закрепление элементов опалубки и, в свою очередь, прост по конструкции и в изготовлении, например, клин и другие детали замка могут быть выполнены технологичным способом точного литья.

Заявителю не известна конструкция замка для соединения элементов опалубки, которому присущи существенные признаки в независимом пункте формулы изобретения, что подтверждает соответствие заявляемого изобретения критериям патентоспособности «новизна» и «изобретательский уровень».

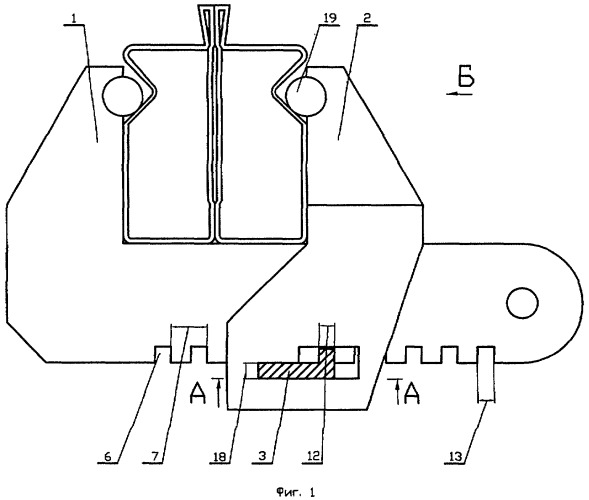

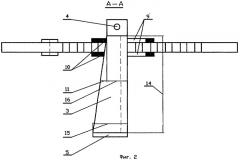

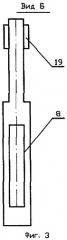

Предлагаемое изобретение поясняется чертежами, где на фиг.1 представлен общий вид замка, на фиг.2 - сечение А-А фиг.1, на фиг.3 - сечение Б-Б фиг.1.

Замок для соединения элементов опалубки содержит две Г-образные полускобы 1 и 2, которые могут перемещаться относительно друг друга посредством запорного клина 3, снабженного фиксатором 4 на узком конце и наковальней 5 на широком конце. Полускоба 1 выполнена в виде протяженного плоского элемента, снабженного прямоугольными прорезями 6, расположенными по длине полускобы с равномерным шагом 7. Полускоба 2 в месте соединения с полускобой 1 выполнена в виде прямоугольной полости 8 и снабжена поперечными каналами 9 для размещения запорного клина 3. Поперечные каналы 9 имеют опорные контактные поверхности 10, выполненные наклонно с углом 11, равным рабочему углу запорного клина 3. Запорный клин 3 выполнен L-образной формы, при этом толщина 12 прямоугольного отгиба равна размеру 13 прямоугольной прорези 6 плоской полускобы 1, а длина 14 клиновой контактной поверхности выбрана из условия обеспечения относительного перемещения полускоб 1 и 2 относительно друг друга на величину шага 7 прямоугольных прорезей 6 плоской полускобы 1, т.е. разность ширины 15 у наковальни 5 и ширины 16 у фиксатора 4 равна шагу 7 прямоугольных прорезей 6. Запорный клин 3 имеет по всей длине имеет одинаковую толщину 18 и полускобы 1 и 2 снабжены цилиндрическими упорами 19.

Замок для соединения элементов опалубки работает следующим образом. Замок надвигается на предварительно ориентированные профили в раскрытом положении, т.е. полускобы 1 и 2 раздвинуты на необходимый размер для свободного прохода цилиндрических упоров 19, в этом случае прямоугольный отгиб запорного клина 3 находится вне паза 6. Выбирается ближайший к опорным контактным поверхностям 10 паз 6, в который задвигается прямоугольный отгиб запорного клина 3. Ударами по наковальне 5 забивают запорный клин 3, тем самым создавая усилия в прямоугольных прорезях 6 полускобы 1 и по опорным контактным поверхностям 10 полускобы 2 на их сближение и, соответственно, зажим элементов опалубки. Снятие замка производится обратным перемещением запорного клина 3.

Технический результат при использовании изобретения - оптимизация нагруженного состояния замка, расширение эксплуатационных возможностей, упрощение конструкции и повышение технологичности, в итоге - снижение стоимости изделия.

1. Замок для соединения элементов опалубки, содержащий Г-образные полускобы, место соединения которых по поперечным каналам для размещения запорного клина выполнено в виде прямоугольной полости и протяженного плоского элемента, входящего в эту полость, снабженные цилиндрическими упорами и выполненные с возможностью перемещения относительно друг друга, и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, отличающийся тем, что плоская полускоба снабжена прямоугольными прорезями, расположенными по длине полускобы с равномерным шагом, полускоба с прямоугольной полостью снабжена пазом для размещения клина, имеющим опорные контактные поверхности, а клин выполнен L-образной формы, при этом толщина прямоугольного отгиба равна размеру прямоугольной прорези плоской полускобы, и длина клиновой контактной поверхности выбрана из условия обеспечения относительного перемещения полускоб относительно друг друга на величину шага прямоугольных прорезей плоской полускобы.

2. Замок для соединения элементов опалубки по п.1, отличающийся тем, что контактная поверхность паза в полускобе с прямоугольной полостью выполнена наклонной с углом, равным рабочему углу клина.

3. Замок для соединения элементов опалубки по п.1, отличающийся тем, что запорный клин по всей длине имеет одинаковую толщину.

4. Замок для соединения элементов опалубки по пп.1-3, отличающийся тем, что детали замка выполнены способом точного литья.