Способ и устройство для калибровки системы взвешивания верхнего бункера доменной печи

Иллюстрации

Показать всеИзобретение относится к измерению веса шихтового материала в верхнем бункере доменной печи. Техническим результатом изобретения является усовершенствование способа и устройства для калибровки системы взвешивания верхнего бункера доменной печи. Способ калибровки системы взвешивания верхнего бункера калибровки включает использование по меньшей мере одного линейного гидравлического привода, содержащего гофрированный компенсатор, аксиально присоединенный между первой и второй концевыми плитами и ограничивающий камеру гидравлического давления, и устройство подачи гидравлической жидкости в упомянутую камеру гидравлического давления; определение величины вертикальной результирующей силы и использование упомянутой величины силы для установления калибровочных данных для системы взвешивания. Также раскрыт способ взвешивания материала в верхнем бункере доменной печи, включающий способ калибровки с использованием калибровочных данных для вычисления веса по формуле типа W=f (L; Р), где W - фактический вес загрузочного материала; L - нагрузка, измеряемая с помощью устройства измерения веса; Р - давление, оказываемое на бункер. 3 н. и 14 з.п. ф-лы, 6 ил.

Реферат

Введение

Настоящее изобретение относится к измерению веса шихтового материала в бункере. А именно, настоящее изобретение относится к способу и устройству калибровки, которые позволяют производить точное измерение веса шихтового материала в бункере, в частности в верхнем бункере доменной печи.

В промышленности бункеры используются для временного хранения, обработки или подачи технологического материала. В случаях когда вес загрузочного материала представляет собой важную информацию для управления производственным процессом, такие бункеры обычно оборудованы системами взвешивания.

Частным случаем подобного применения является процесс загрузки доменных печей. Известно, что профиль загрузки доменной печи в ее поперечном сечении имеет определяющее влияние на процесс производства чугуна. Для оптимальной работы доменной печи очень важно регулирование распределения загрузки по весу. Известным решением распределения загрузки по весу является, например, разработанная компанией Paul Wurth S.A. система загрузки BELL-LESS TOP™ с измерением загрузки, как это описано в US 4074816. Таким образом, определение веса представляет собой важный аспект управления распределением загрузки.

Ввиду вышеизложенного точное измерение веса верхних бункеров и особенно сырья для доменной печи, временно хранимого в них, способствует оптимальному управлению разгрузкой бункера во время процесса загрузки. В этом случае одной из проблем является подъемная сила, воздействующая на верхние бункеры вследствие внутреннего давления в доменной печи. Эту подъемную силу следует компенсировать в зависимости от давления. Известный подход для присоединения к таким бункерам системы взвешивания состоит в обеспечении их сложными пьезоэлектрическими датчиками измерения веса, на которые опираются верхние бункеры в независимом стоячем положении. Однако эти датчики измерения веса могут воспринимать только положительные усилия, то есть силы сжатия. Они не могут воспринимать отрицательные или поперечные силы. Поэтому для компенсации поперечных и отрицательных, т.е. подъемных сил, всегда устанавливают удерживаемые нажатыми пружины и соединительные тяги. Это негативно сказывается на точности измерения веса. Результатом последних технических разработок явилось новое измерительное оборудование, преодолевающее вышеупомянутое механическое ограничение. Например, немецкая компания SCHENK Process GmbH (г. Дармштадт) предоставила для подобного применения так называемое устройство "Weighbeam DWB", которое чувствительно как к положительным и отрицательным силам, так и к поперечным силам.

Однако результаты взвешивания этих и других известных систем могут быть неточными первоначально или стать неточными с течением времени по различным причинам, таким как предварительное механическое напряжение вследствие, например, изменения размеров системных элементов или термальных деформаций, изменений давления, чувствительности к старению измерительных приборов, неправильного размера тары самого бункера и т.д. Поэтому присутствует необходимость проверять действительность, то есть правильность, измерений и вносить коррективы в случае необходимости. Одно известное решение состоит в том, чтобы демонтировать систему взвешивания бункера и удалить средства измерений для замены или калибровки соответствующим внешним учреждением. Понятно, что такая процедура является громоздкой. Кроме того, из-за значительной потери рабочего времени и связанных с ней затрат такое решение редко используется на практике. Другое решение состоит в том, чтобы прикрепить к бункеру тяжелые эталонные весы известной массы для проверки правильности определений веса. Однако это решение также является нецелесообразным и трудоемким и, кроме того, содержит значительные риски безопасности, связанные с управлением такими тяжелыми весами.

WO 2004/088259 раскрывает устройство и способ калибровки устройств взвешивания типа бункер-дозатор. Согласно WO 2004/088259 взвешивающее устройство загружают для способа калибровки посредством мобильного устройства калибрования. Подобные устройство и способ раскрыты в GB 2237651, согласно которому калибровочную нагрузку прилагают через датчик нагрузки массы и датчик калибровочной нагрузки к резервуару. Хотя и устройства, и способы согласно WO 2004/088259 или GB 2237651 устраняют потребность в эталонных весах, они все же недостаточно пригодны для точного калибрования систем взвешивания доменного бункера.

Цель изобретения

Таким образом, целью данного изобретения является создание улучшенного способа и устройства для калибровки системы взвешивания верхнего бункера доменной печи.

Общее описание изобретения

Для достижения этой цели данное изобретение предлагает способ калибровки системы взвешивания верхнего бункера доменной печи, включающий в себя использование по меньшей мере одного силового привода для прикладывания вертикальной результирующей силы определенной величины на бункер с целью моделирования определенного веса загрузочного материала в бункере и определение величины вертикальной результирующей силы. Согласно важному аспекту изобретения способ, кроме того, включает определение величины давления, оказывающего подъемное воздействие на вышеупомянутый бункер, а также использование уже определенной величины вертикальной результирующей силы и определенной величины давления для установления калибровочных данных для системы взвешивания.

Таким образом, способ использует по меньшей мере один силовой привод, который действует как механическое средство, присоединенное к бункеру для моделирования заданного гипотетического количества загрузочного материала в бункере. Потребность в реальных эталонных весах таким образом устраняется, и получается простое и надежное решение для приложения вертикальной результирующей силы, соответствующей весу гипотетической нагрузки в бункере. Величину вертикальной результирующей силы можно определить посредством несложного вычисления благодаря знанию действующей силы, прикладываемой силовым приводом(-ами), или благодаря использованию дополнительных средств измерения для определения непосредственно приложенных сил. Впоследствии определенная величина позволяет использовать полученное в результате значение в качестве опорного сигнала известного количества для установления калибровочных данных и последующего калибрования системы взвешивания. Вредное воздействие давления, прилагающего подъемное усилие на бункер, также принимается во внимание при установлении калибровочных данных. Идентификация воздействия этого давления на систему взвешивания позволяет устранять или по меньшей мере минимизировать ошибки в измерении веса, которые относятся к этому давлению и особенно к его изменению, и тем самым повысить точность измерения веса после калибровки. Этот способ обеспечивает быструю и надежную калибровку, которую можно легко применять к существующим системам взвешивания верхних бункеров доменной печи. Другим преимуществом данного способа является то, что он обеспечивает также простой контроль действия системы взвешивания.

А также будет высоко оценено, что с помощью улучшенного калибрования системы взвешивания верхнего бункера в доменной печи можно достичь значительного повышения надежности и точности контроля распределения нагрузки на основе веса.

Обычно с помощью способа согласно изобретению можно осуществлять два режима калибровки. В быстром, простом и экономичном подходе силовой привод или приводы используются только один раз за весь процесс калибровки для производства одной-единственной результирующей силы. Точно так же только одно измерение давления, которое оказывает подъемное воздействие на бункер, осуществляется во время этого режима калибровки. После определения величины результирующей силы последняя используется как известное количество вместе с определенным давлением для калибрования системы взвешивания, например показания взвешивающих коромысел, взятые отдельно или все вместе.

В другом подходе, который является предпочтительным при определенных обстоятельствах, например в случае нелинейной характеристики системы измерения, способ включает в себя, кроме того, стадию установления данных калибровки для системы взвешивания путем воздействия вертикальных результирующих сил различных величин и определения величины каждой вертикальной результирующей силы. Другими словами, силовые приводы приводят в действие несколько раз за процесс калибровки, каждый раз продуцируя иную результирующую силу, т.е. различную величину. Полученные в результате данные можно затем использовать, например, для определения параметров (нелинейной) весовой функции или получения калибровочной кривой.

Для дополнительного улучшения калибровки предпочтительно применять также давления различных величин, оказывающие различные подъемные воздействия на бункер. Величина каждого давления определяется и используется для установления калибровочных данных для системы взвешивания. Использование давлений различных величин позволяет получать более точное представление о воздействии давления внутри бункера на систему взвешивания.

Изменяя приложенные силы и дополнительно изменяя подъемное давление, оказываемое на бункер, например меняя внутреннее давление печи или используя вспомогательную систему компенсации давления, можно получить дополнительные опорные координаты.

Данные калибровки преимущественно используются для определения формулы типа W=f (L, Р). В этой формуле фактический вес W выражен как функция нагрузки, измеряемой устройством измерения веса в системе взвешивания и обозначенной L, и давления, оказывающего подъемное воздействие на вышеупомянутый бункер и обозначенного Р. В частности, в предпочтительном варианте осуществления изобретения данные калибровки служат для определения параметров (нелинейной) функции или формулы для вычисления веса типа: W=а+bL+cL2+dP+ePL. Эти параметры а, b, с, d, e определяются в цифровом выражении на основе ряда значений, полученных предварительно путем варьирования вертикальной результирующей силы и/или давления, и могут затем использоваться в последующих измерениях веса. W во время измерения веса представляет собой фактический вес загрузочного материала. Потом будет оценено, что точность значения W возрастает благодаря лучшему определению системных параметров а, b, с, d, e, что является целью этого варианта способа калибровки. Можно заметить, что формула более высокого порядка может обеспечить еще лучшую точность за счет более сложных измерений и числового определения.

Система взвешивания верхнего бункера доменной печи для осуществления способа калибровки согласно изобретению содержит по меньшей мере один силовой привод для оказания воздействия вертикальной результирующей силы с определенной величиной на бункер с целью моделирования определенного веса загрузочного материала в бункере и средство измерения силы для определения величины вертикальной результирующей силы. Согласно важному аспекту изобретения система взвешивания дополнительно содержит средство измерения давления для определения величины давления, оказывающего подъемное воздействие на вышеупомянутый бункер, и средство калибровки, использующее и определенную величину вертикальной результирующей силы, и определенную величину давления для установления калибровочных данных для вышеупомянутой системы взвешивания. Предпочтительно, чтобы система взвешивания, кроме того, включала в себя средство установки давления, оказывающего подъемное воздействие на бункер, до нужной величины. Удобно, когда это средство состоит из вспомогательной системы компенсации давления, которая уже установлена вместе с обычной функцией воздушного шлюза на верхнем бункере. Иначе, при условии что бункер взаимодействует с колошником, для этой цели можно использовать установку для регулирования давления в колошнике.

В предпочтительном варианте осуществления изобретения средство измерения силы содержит по меньшей мере один датчик измерения веса, служащий для силового привода точкой опоры. Один датчик измерения веса предпочтительно соединен с каждым приводом для определения действующей силы, прикладываемой приводом. Этот датчик измерения веса установлен в передаче нагрузки так, чтобы передавать приложенную силу от привода к бункеру. Такое расположение позволяет надежно и точно определять приложенную вертикальную результирующую силу.

Преимущество состоит в том, что датчик измерения веса и силовой привод установлены последовательно и устроены так, чтобы не выполнять никакой опорной функции по отношению к бункеру. Благодаря такой установке датчик измерения и привод можно легко демонтировать и удалять, что предусматривает среди прочего низкую продолжительность времени, отводимого на техническое обслуживание, например, при замене изнашиваемых деталей бункера.

В результате способ может, кроме того, выгодно включать в себя удаление датчика измерения веса и его калибровку вне системы взвешивания. Удаляя датчик и калибруя его в соответствующем учреждении, дополнительно повышают точность и надежность калибровки системы взвешивания.

В предпочтительном варианте осуществления изобретения по меньшей мере один силовой привод представляет собой гидравлический исполнительный механизм прямолинейного действия. Гидроприводы особенно подходят для приложения сил высокой величины при воспроизведении последовательности обычных бункерных нагрузок.

Преимущество состоит в том, что этот линейный гидропривод включает в себя первую концевую плиту и вторую концевую плиту, которая аксиально удалена от первой концевой плиты, компенсатор, аксиально присоединенный между первой концевой плитой и второй концевой плитой, в соответствии с чем компенсатор ограничивает камеру гидравлического давления, и средство подачи гидравлической жидкости в камеру гидравлического давления. Это обеспечивает простую и надежную конструкцию силового привода. В случае если вертикальная результирующая сила определяется знанием действующей силы, приложенной силовым приводом, будет достаточно достоверно относительно величины приложенной силы. Такая конструкция привода имеет преимущество перед обычными гидроцилиндрами, состоящее в том, что его коэффициент использования является очень высоким и, следовательно, это устраняет фактор неуверенности, связанный с коэффициентом использования обычных гидроцилиндров. Поэтому приложенную силу можно определять, используя знание приложенного гидравлического давления и геометрии привода. Или же, если результирующую силу определяют другим средством, последнее может быть легко перепроверено с помощью этой процедуры.

В предпочтительном варианте осуществления изобретения три силовых привода расположены во вращательной симметрии относительно вертикальной центральной оси бункера и имеют эффективные направления, параллельные центральной оси. Такое расположение обеспечивает определенное распределение приложенных сил. Более того, такое расположение обеспечивает то, что получаемая результирующая сила, т.е. векторная сумма сил, продуцируемых отдельными приводами, имеет свою точку приложения и существенно коаксиальна вертикальной центральной оси бункера, таким образом более или менее точно соответствуя весовой силе эталонной нагрузки.

Система взвешивания предпочтительно включает три взвешивающих коромысла, причем эти коромысла расположены по окружности на равном расстоянии друг от друга на основании бункера, составляя жесткую треножную опору для бункера, и чередуются с тремя расположенными по окружности на равном расстоянии друг от друга силовыми приводами. Такие коромысла не требуют компенсации подъемных сил путем использования, например, пружин предварительного натяжения и не требуют компенсации бокового воздействия путем использования направляющего приспособления. Тем не менее, способ и устройство калибровки могут также использоваться в комбинации с вышеупомянутыми обычными датчиками взвешивания или другими системами взвешивания. Во время калибровки такое расположение силовых приводов и коромысел предусматривает равномерное распределение сил, воздействующих на коромысла системы взвешивания, оставляя достаточное пространство между элементами, например, для технического обслуживания и эксплуатационных вмешательств.

В другом предпочтительном варианте осуществления системы взвешивания силовой привод, устройство установки давления, оказывающего подъемное воздействие на бункер, силоизмеритель и измеритель давления соединены с автоматизированной системой управления производственным процессом, например с системой управления производственным процессом доменной печи. Согласно такому варианту средство калибровки преимущественно формируют с помощью автоматизированной системы управления производственным процессом, например, как дополнительный процесс системы управления производственным процессом доменной печи. Вышеописанные способ и устройство калибровки могут быть легко добавлены к новым конструкциям или интегрированы в существующие системы взвешивания.

Другие предпочтительные варианты осуществления системы взвешивания соответствуют вышеупомянутым вариантам относительно способа калибрования согласно изобретению.

Подробное описание со ссылкой на чертежи

Данное изобретение будет более очевидным из нижеследующего описания варианта осуществления изобретения, не ограничивающего его объема, со ссылкой на прилагаемые чертежи, где:

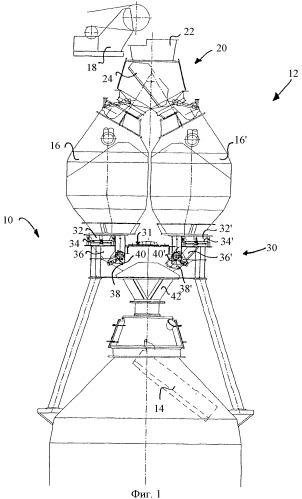

Фиг.1: боковая проекция загрузочной системы BELL-LESS TOPTM на доменной печи;

Фиг.2: увеличенная боковая проекция системы взвешивания и выпускного устройства, используемых в доменной печи Фиг.1;

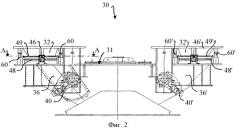

Фиг.3: горизонтальный поперечный разрез системы взвешивания согласно Фиг.2 (А-А);

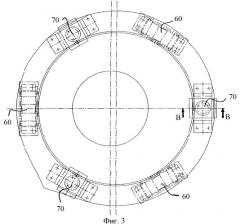

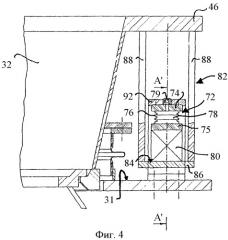

Фиг.4: вертикальный поперечный разрез узла силового привода, используемого в системе взвешивания Фиг.3 (В-В);

Фиг.5: вертикальный поперечный разрез узла силового привода Фиг.4 (А'-А');

Фиг.6: блок-схема, иллюстрирующая предпочтительный вариант осуществления способа калибровки системы взвешивания Фиг.3.

На Фиг.1 цифра 10 обозначает доменную печь. Загрузочная система BELL-LESS TOP™ 12 типа параллельного бункера использует известным по существу образом регулируемый под углом вращающийся лоток 14 для распределения загрузочного материала в горне доменной печи 10. Два складских или верхних бункера 16, 16' обеспечивают временное хранение загрузочного материала, подлежащего распределению посредством лотка 14. Конвейерная лента 18 обеспечивает загрузку верхних бункеров 16, 16' посредством загрузочного устройства 20, расположенного над бункерами 16, 16' и соединенного с ними. Загрузочное устройство 20 содержит накопительную воронку 22 и лоток 24 под уклоном для избирательной подачи и направления загрузочного материала или в бункер 16 или в бункер 16'. Бункеры 16, 16' сконструированы как напорные бункеры для того, чтобы доменная печь 10 оставалась изолированной от атмосферы во время процесса загрузки. Поэтому бункеры 16, 16', имея воздушные шлюзы, каждый оснащен верхними и нижними герметизирующими клапанами (не показаны).

Разгрузочное устройство, или клапанный блок, обозначенное цифрой 30, установлено приблизительно наравне с загрузочной платформой 31 доменной печи 10 и сообщается с нижними открытыми концами бункеров 16, 16'. Разгрузочные воронки 32, 32' у соответствующих нижних открытых концов бункеров 16, 16' соединены посредством выступов 34, 34' с разгрузочными каналами 36, 36'. Дроссели или дозаторы 38, 38' обеспечивают контроль перемещения загрузочного материала в нижних концах каналов разгрузки 36, 36'. Соответственно, клапаны 38, 38' позволяют контролировать выпуск загрузочного материала из бункера 16 или 16' на вращающийся лоток 14. Дозирующие клапаны 38, 38' регулируются гидроприводами 40, 40'. Таким образом, загрузочный материал поступает из бункеров 16, 16' по каналам разгрузки 36, 36' на центральный подающий лоток 42, который направляет загрузочный материал вертикально на вращающийся лоток 14.

Фиг.2 иллюстрирует более детально разгрузочное устройство 30. Верхними краями разгрузочные воронки 32, 32' приварены к опорным кольцам 46, 46', которые поддерживают соответствующие бункеры 16, 16'. Нижними концами разгрузочные воронки 32, 32' соединены с рифлеными компенсаторами 48, 48' соединительными фланцами 49, 49'. Компенсаторы 48, 48' опираются на загрузочную платформу 31 и обеспечивают герметизацию разгрузочного устройства 30. Так как компенсаторы 48, 48' являются упругими, они не имеют никакого поддерживающего назначения для бункеров 16, 16'.

Как видно на Фиг.2, опорные кольца 46, 46' и бункеры 16, 16' опираются на загрузочную платформу 31 посредством коромысел 60, 60'. Коромысла 60, 60' вставлены между опорными кольцами 46, 46' и платформой 31 и жестко соединены с ними, чтобы действовать как опорные колонны. Такая конфигурация обеспечивает то, что полный вес бункеров 16, 16', включая загрузочный материал, содержавшийся в них, воспринимается соответствующими взвешивающими коромыслами 60, 60'. Коромысла 60, 60' являются сенсорами системы взвешивания для взвешиваемого загрузочного материала, содержащегося в бункерах 16, 16'. Подходящими взвешивающими коромыслами являются, например, коромысла типа "Weighbeam DWB" от SCHENK Process GmbH (г. Дармштадт).

В противоположность пьезоэлектрическим датчикам, используемым в прототипе, такие коромысла 60, 60' взвешивания могут поглощать поперечные силы, также как и подъемные силы. Благодаря этой конструкции, в которой коромысла 60, 60' поддерживает бункеры 16, 16', нет необходимости обеспечивать механическую компенсацию для подъемной или боковой силы.

Фиг.3 представляет собой вертикальный поперечный разрез плоскости А-А на Фиг.2 и иллюстрирует план экспозиции коромысел 60 взвешивания под бункером 16. Подобный план экспозиции применим и к коромыслам 60' на бункере 16'. Три коромысла расположены по окружности на равном друг от друга расстоянии вокруг вертикальной оси бункера 16 под опорным кольцом 46. Коромысла 60, таким образом, представляют собой жесткую треножную опору для бункера 16 благодаря своим равномерно расположенным (в 120°) треножным стойкам. Для работы автоматизированной системы взвешивания загрузочного материала коромысла 60, 60' известным по существу способом соединены с системой управления производственным процессом доменной печи 10.

Фиг.3 иллюстрирует также расположение трех узлов 70 силовых приводов, предусмотренных в дополнение к коромыслам 60. Узлы 70 приводов равномерно размещены по окружности вокруг вертикальной оси бункера 16 (в 120°), так что коромысла 60 чередуются с узлами 70 приводов (в 60°).

Фиг.4 иллюстрирует более детально узел 70 силового привода в вертикальном поперечном сечении. Узел 70 привода содержит гидропривод 72, силоизмеритель 80 и первый и второй U-образные элементы 82 и 92. Силовой привод 72 имеет первую верхнюю круглую концевую плиту 74 и вторую нижнюю круглую концевую плиту 75. Рифленый компенсатор 76 герметично соединяет первую концевую плиту 74 со второй концевой плитой 75. Компенсатор 76 допускает осевое удлинение или сжатие привода 72, сохраняя при этом параллельность пластин 74 и 75. Компенсатор 76 ограничивает таким образом камеру 78 гидравлическую давления, которая имеет соединение 79 с гидравлическим контуром в верхнем конце привода 72. Такая конструкция привода предусматривает точное приложение силы вследствие расширяющегося действия компенсатора 76, когда камера 78 гидравлического давления подвержена заданному гидравлическому давлению. Это расширяющее действие приводит к удлинению цилиндра, ограниченного первой и второй концевыми плитами 74, 75 и компенсатором 76.

Как показано на Фиг.4, устройство 80 измерения или определения силы, например обычный пьезоэлектрический датчик веса, расположено последовательно с приводом 72. Силоизмеритель 80 предпочтительно свободно помещен между приводом 72 и элементом 82 для более позднего удаления и калибровки соответствующим учреждением. Силоизмеритель 80 предпочтительно соединен с системой управления производственным процессом доменной печи 10 или в другом случае с автономной системой управления калибровкой.

Как видно на Фиг.4, первый прямоугольный U-образный твердый элемент 82 крепится своим верхним открытым концом к опорному кольцу 46 бункера 16. Элемент 82 ограничивает первую рабочую поверхность 84 на верхней стороне горизонтальной плиты 86 основания, которая находится в жестком соединении с бункером 16 посредством боковых плит 88. Второй прямоугольный твердый U-образный элемент 92 входит в зацепление с первым элементом 82, при этом он повернут в продольном направлении на 90° и установлен вверх дном относительно элемента 82. Размеры элемента 92 выбирают так, чтобы позволить размещение в элементе 82 и допустить относительное движение в этом направлении без трения.

Как показано на Фиг.5, элемент 92 обеспечивает вторую рабочую поверхность 94 на нижней стороне верхней плиты 96. Элемент 92 жестко, но съемно устанавливают на загрузочной платформе 31 посредством фундаментных плит 99, которые, например, прикрепляют к платформе 31 при помощи гаек и болтов.

Силовой привод 72, воздействуя раздельно на рабочие поверхности 84 и 94, будет прикладывать вертикально вниз направленную силу на бункер 16. Во время конструирования внимание обращают на соответствующую параллельность концевых плит 74, 75 привода 72 и плит 86, 88 и плит 96, 98 элементов 82 и 92 соответственно. В результате силы, продуцируемые приводом 72, направлены вертикально вниз. Вышеописанная конструкция, следовательно, предусматривает использование обычных пьезоэлектрических датчиков веса в качестве силоизмерителя 80 из-за отсутствия боковой или подъемной силы, воздействующей на измерительное устройство 80.

Возвращаясь к Фиг.3 и расположению приводных узлов 70, следует по достоинству оценить тот факт, что отсутствует необходимость в автономном управлении приводами 72. Каждый силовой привод 72 может быть соединен с тем же гидравлическим контуром посредством соответствующего соединения 79, чтобы подвергаться воздействию того же гидравлического давления. Как правило, одновременно работают три привода 72. Так как приводы 72 соединены с гидравлическим контуром, ими можно управлять дистанционно. Электромеханический клапан, которым предпочтительно управляет вышеупомянутая система управления производственным процессом, контролирует запуск приводов 72. В случае приложения многих сил с разными величинами может быть использован гидроклапан давления для приложения различных гидравлических давлений на камеры давления 78. Использование трехпутевого гидрораспределителя предусматривает соединение приводов 72' бункера 16' к такому же контуру. Следует отметить, что соответствующий комплект приводных узлов 70', включающий приводы 72' и силоизмерители 80', предусмотрен для бункера 16'. Кроме того, установка вышеописанной схемы расположения приводных узлов 70, 70' не требует никаких изменений в конструкции разгрузочного устройства 30 обычного типа, как это используется, например, системой BELL-LESS TOP™. Поэтому их можно легко присоединять к существующим доменным печам. К тому же не затруднены вмешательства, связанные с техническим обслуживанием разгрузочного устройства 30, поскольку приводные узлы 70, 70' можно легко снимать.

Будет по достоинству оценен тот факт, что вследствие ротационно-симметричной компоновки приводных узлов 70, силы, продуцируемые приводами 72, порождают в результате вертикальную, вниз направленную результирующую силу, имеющую точку приложения в бункере 16, по существу на его центральной продольной оси. Эта получающаяся результирующая сила соответствует силе веса, производимой силой тяжести на гипотетическое соответствующее количество загрузочного материала, который содержит бункер 16. Кроме того, приводы 72 обеспечивают простой механизм для контроля и правильного измерения коромысел 60.

Таким образом, приводные узлы 70 могут обеспечить одну или более подходящих измеряемых величин известного количества. Приводы 72, 72' и силоизмерители 80, 80', как это описано выше, предусматривают калибровку системы взвешивания бункера, включающей коромысла взвешивания 60, 60'.

При использовании системы взвешивания результат взвешивания обычно получают путем вычисления, основанном на показаниях взвешивающих коромысел 60, 60' (или подобных известных предшествующих устройств). На деле следующая нелинейная формула оказалась эффективной для моделирования фактического веса в бункере:

где

W - фактический вес в бункере 16, 16';

L - нагрузка, показываемая взвешивающими коромыслами 60, 60';

Р - давление, производимое на бункер 16, 16';

a, b, с, d, e - системные параметры.

В этом случае способ калибровки обеспечивает определение параметров а, b, с, d, е с наибольшей точностью. Для достижения более высокой точности можно использовать уравнения и более высокой степени, но они требуют больше определяющих параметров.

Примерная блок-схема на Фиг.6 иллюстрирует предпочтительный способ калибрования системы взвешивания Фиг.3, то есть определения параметров а, b, с, d, e в уравнении (1). Будет оценен по достоинству тот факт, что способ калибровки может осуществляться как полностью автоматизированный процесс калибровки при помощи, например, подпрограммы в системе управления производственным процессом доменной печи 10 или же, в качестве альтернативы, дополнительной системой управления калибровкой. Способ калибровки для бункера 16 или для бункера 16' будет обычно осуществляться во время незагруженного состояния соответствующего бункера 16 или 16'. Предпочтительно, чтобы калибровочные процедуры для бункера 16 и 16' выполнялись последовательно, что совместимо с загрузочной процедурой, чередующейся между параллельными бункерами 16 и 16', и что позволяет распределять одинаковые ресурсы. Несмотря на то что в последующем этот способ описывается только для бункера 16, он также применим и к бункеру 16' с соответственно адаптированной ссылочной нумерацией.

Способ начинается с инициализации 100 системы калибровки, т.е., например, повышения давления в гидравлической системе для силовых приводов 72 и тарирования силоизмерителя 80. Предпочтительно, чтобы была выполнена проверка на пустоту 102 бункера 16, например, путем контроля коромысел 60. Если пустота подтверждена, то загрузка соответствующего бункера 16 заблокирована 104. В противном случае процесс калибровки отменяется 103. Затем все три привода 72 одновременно приводятся в действие 106 системой управления производственным процессом для моделирования заданного веса в бункере 16. По сути, в то же самое время давление, оказывающее подъемное воздействие на бункер 16, активно контролируется и устанавливается на нужное значение. Следует заметить, что для установки этого давления можно использовать регулятор внутреннего давления в доменной печи 10 или вспомогательный компенсатор давления на бункере 16, который обычно имеется в распоряжении для применения в вышеупомянутой работе воздушного шлюза бункера 16. Когда приводы 72 действуют, текущая величина W эффективной вертикальной результирующей силы, соответствующей заданному весу, определяется измерителем 80 и результат регистрируется 108. Этот этап обеспечивает измеряемую величину известного количества и обусловленное значение W, требуемое для калибровки. В то же время для определения величины W приложенной силы текущее давление Р, производящее подъемное воздействие на бункер 16, определяется путем измерения и записи. Из-за воздушного шлюза в бункере 16 величина его внутреннего давления Р меняется между атмосферным давлением и давлением горна в доменной печи (например, до 2,5-3,5 бар). Более того, когда бункер 16 сообщается с горном печи во время загрузки, давление Р может меняться вследствие изменения внутреннего давления в доменной печи 10. Будучи выше атмосферного, внутреннее давление Р в бункере 16 порождает силу, которая расширяет компенсатор 48 и, следовательно, слегка поднимает бункер 16. В результате эта подъемная сила снижает нагрузку, измеряемую коромыслами 60. Кроме того, оказалось, что внутреннее давление Р бункера может также влиять на измерения веса из-за опрокидывающего момента, производимого каналом(-ами) для дополнительной компенсации давления, которые обычно соединены с верхней частью бункера 16. Поэтому давление Р пагубно отражается на точности значения W во время обычных измерений веса, как это видно из уравнения (1). Можно отметить тот факт, что из-за его переменной величины влияние давления Р нельзя просто устранить как постоянную силу реакции, снижающую тарный вес бункера 16. Чтобы устранить или по меньшей мере уменьшить погрешности при замерах, возникаемые из-за подъемной силы, во время калибровки учитывают меняющееся воздействие внутреннего давления Р в бункере 16 на величину W. И во время калибровки, и во время обычного измерения веса давление Р удобно измеряется одним датчиком или несколькими датчиками давления известного типа, которые соединены с системой калибровки (например, система управления производственным процессом доменной печи 10). Такие датчики давления, как правило, уже установлены в бункере 16 или рядом с ним вследствие его воздушно-шлюзовой конфигурации, например в канале для дополнительной компенсации давления на бункере 16.

Одновременно или непосредственно после этого результат L взвешивающих коромысел 60 считывается и записывается 110. За один калибровочный цикл два последних этапа 108 и 110 выполняются многократно в замкнутой цепи 112 для различных измеряемых величин W, давлений Р и соответствующих результатов L. Здесь различные моделируемые веса W определяются приводами 72, тогда как давление Р устанавливается, как упоминалось об этом ранее. Многократные различные измеряемые величины W, давления Р и результаты L предусматривают числовое определение параметров а, b, с, d, e. После записи различных величин W, давлений Р и результатов L их предпочтительно подвергают проверке правильности в этапе 114, например, на основе эмпирических данных или перекрестной проверки с помощью гидравлического давления. Это является гарантией того, что коромысла 60 нельзя откалибровать с помощью фальсифицированного количества, например, вследствие какого-либо сбоя. В том случае когда значения W, Р или L окажутся искаженными, процесс калибровки прерывается 103. С помощью заявленных правильных значений W, Р и L параметры а, b, с, d, е для последующего использования в уравнении (1) определяют в цифровой форме в этапе 116. Этап 116 предпочтительно осуществляют с помощью вычислительного устройства в системе управления производственным процессом доменной печи 10. Таким образом, этап 116 завершает один цикл процесса калибровки системы взвешивания, после чего данный процесс возвращается в нерабочий режим 120, из которого его можно инициализировать снова. Параметры а, b, с, d, е используют в последующем для определения веса W фактических нагрузок бункера до следующего цикла калибровки.

Вышеописанный способ можно осуществлять в полностью автоматизированном виде так часто, как это нужно, например с равным временным интервалом несколько раз день. Его можно осуществлять в течение срока службы доменной печи 10 без потребности в остановке для технического обслуживания. Особенно ценно то, что способ можно осуществлять за очень короткий промежуток времени, например за 60 секунд, особенно когда его осуществляют с помощью автоматизированной системы управления производственным процессом. Кроме обеспечения автоматической калибровки способ обеспечивает также контроль за работой системы взвешивания. Более того, использование способа калибровки гарантирует воспроизводимость весовых измерений даже на системах взвешивания, подвергнувшихся старению. Для повышенной точности калибровки силоизмеритель 80 можно вдобавок снимать и калибровать в соответствующем учреждении регулярно, т.е. один раз в год.

В заключение следует отметить, что благодаря использованию вышеописанных устройства и способа калибровки и, таким образом, увеличению точности и надежности измерений веса об