Способ измельчения материала и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения материалов минерального и растительного происхождения и может быть использовано в строительной, горной, химической, энергетической и других отраслях промышленности. Способ измельчения материала включает подачу измельчаемого материала, разгон измельчаемого материала с формированием струй смеси из измельчаемого материала и воздуха и последующей подачей смеси в кольцевую камеру измельчения, одновременную подачу в кольцевую камеру измельчения потока воздуха в направлении навстречу струям смеси и удаление готового продукта. По периметру кольцевой камеры измельчения создают локальные периодические изменения величины давления и скорости потока воздуха и/или величины давления и скорости струй смеси. Изобретение позволяет повысить производительность процесса измельчения и снизить процент недомолотых частиц материала. 2 н.з. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для измельчения материалов минерального и растительного происхождения и может быть использовано в строительной, горной, химической, энергетической и других отраслях промышленности.

Известен способ измельчения материала, включающий подачу измельчаемого материала, разгон измельчаемого материала с формированием струй смеси из измельчаемого материала и воздуха и последующей подачей смеси в камеру измельчения и удаление готового продукта.

Известно устройство для измельчения материала, с помощью которого реализуется указанная выше технология и которое содержит корпус с приспособлениями соответственно для подачи измельчаемого материала и для удаления готового продукта, камеру измельчения, соосно установленные в корпусе с возможностью вращения два ротора и закрепленные на одном из роторов сопла для формирования струй смеси из измельчаемого материала и воздуха (см., например, патент Российской Федерации № 2108160, кл. В02С 19/06, опубл. 10.04.1998).

Согласно известным техническим решениям измельчение материала осуществляется за счет осуществления многократного соударения измельчаемого материала с вращающимися мишенями, которые расположены по концентрическим окружностям и закреплены на роторах. Описанные выше известные способ и устройство допускают большой процент недомолотых частиц измельчаемого материала в готовом продукте за счет того, что не исключена возможность того, что некоторые частицы измельчаемого материала могут и не войти в контакт с, по меньшей мере, частью мишеней. Появление недомолотых частиц в готовом продукте снижает его однородность, что, в свою очередь, требует проведения повторного измельчения. При этом следует отметить, что реализация известных технологии и устройства требует увеличенных энергозатрат, поскольку измельчение материала осуществляется только за счет соударения частиц разрушаемого материала с искусственным препятствием (мишенями). Указанное обстоятельство увеличивает энергоемкость процесса измельчения.

Наиболее близким по технической сущности и по достигаемому техническому результату к заявленной технологии является способ измельчения материала, включающий подачу измельчаемого материала, разгон измельчаемого материала с формированием струй смеси из измельчаемого материала и воздуха и последующей подачей смеси в кольцевую камеру измельчения, одновременную подачу в кольцевую камеру измельчения потока воздуха в направлении навстречу струям смеси и удаление готового продукта.

Наиболее близким по технической сущности и по достигаемому техническому результату к заявленному способу является устройство для измельчения материала, которое содержит корпус с приспособлениями соответственно для подачи измельчаемого материала и для удаления готового продукта, камеру измельчения кольцевой формы, соосно установленные в корпусе с возможностью вращения два ротора, закрепленные на одном из роторов лопатки для разгона и подачи измельчаемого материала в камеру измельчения и закрепленные на втором роторе лопатки для подачи воздуха в камеру измельчения (см., например, патент Российской Федерации № 2193448, кл. В02С 19/06, опубл. 27.11.2002).

Выбранные в качестве ближайших аналогов известные технология и устройства частично устраняют недостатки описанных выше известных технических решений, поскольку обеспечивают снижение энергоемкости процесса измельчения за счет воздействия в камере измельчения на измельчаемые частицы материала встречным воздушным потоком. К недостаткам известных технических решений можно отнести невозможность измельчения материалов с заданной дисперсностью за счет относительно большого процента недомолотых частиц материалов в готовом продукте. В результате этого производительность процесса снижается за счет необходимости проведения повторного измельчения материала.

Изобретение направлено на решение задачи по созданию такой технологии и устройства, которые обеспечивали бы высокую производительность процесса измельчения материала. Технический результат, который может быть получен при реализации изобретения, заключается в снижении процента недомолотых частиц материала за счет увеличения времени нахождения частиц измельчаемого материала в камере измельчения при одновременной интенсификации процесса соударения частиц измельчаемого материала между собой.

Поставленная задача решена за счет того, что в способе измельчения материала, который включает подачу измельчаемого материала, разгон измельчаемого материала с формированием струй смеси из измельчаемого материала и воздуха и с последующей подачей смеси в кольцевую камеру измельчения, одновременную подачу в кольцевую камеру измельчения потока воздуха в направлении навстречу струям смеси и удаление готового продукта, по периметру кольцевой камеры измельчения создают локальные периодические изменения величины давления и скорости потока воздуха и/или величины давления и скорости струй смеси.

Кроме того, поставленная задача решена за счет того, что в устройстве для измельчения материала, которое содержит корпус с приспособлениями соответственно для подачи измельчаемого материала и для удаления готового продукта, камеру измельчения кольцевой формы, соосно установленные в корпусе с возможностью вращения два ротора, закрепленные на одном из роторов лопатки для разгона и подачи измельчаемого материала в камеру измельчения и закрепленные на втором роторе лопатки для подачи воздуха в камеру измельчения, лопатки для разгона и подачи измельчаемого материала в камеру измельчения и/или лопатки для подачи воздуха в камеру измельчения установлены с переменным шагом.

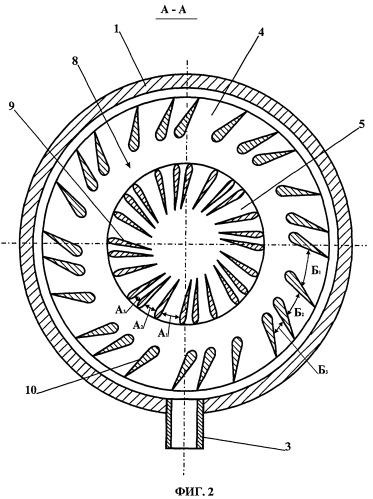

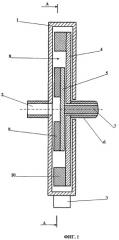

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство для измельчения материала, разрез, и на фиг.2 - разрез по А-А на фиг.1.

В соответствии с заявленным способом измельчения материала предварительно осуществляют подготовку материала к измельчению путем разрушения его до частиц определенного размера с помощью любого известного устройства, например, с помощью дробилки или мельницы. Затем подготовленный таким образом измельчаемый материал подают в камеру измельчения с помощью любого известного приспособления в зависимости от места загрузки, например, принудительно с помощью шнекового питателя или самотеком с помощью загрузочной воронки и дозатора. При подаче измельчаемого материала осуществляют его разгон, то есть увеличивают скорость его перемещения. Одновременно с разгоном измельчаемого материала производят формирование струй смеси, состоящей из измельчаемого материала и воздуха, и последующую подачу струй смеси непосредственно в камеру измельчения. Одновременно в кольцевую камеру измельчения подают поток воздуха в направлении навстречу струям смеси, состоящей из измельчаемого материала и воздуха. В кольцевой камере измельчения движущиеся с большой скоростью частицы измельчаемого материала в струе смеси под действием движущегося им навстречу потока воздуха изменяют направление движения на противоположное и соударяются с частицами измельчаемого материала, поступающими в камеру измельчения вслед за ними. При соударении частиц измельчаемого материала происходит их разрушение. При этом по периметру кольцевой камеры измельчения создают локальные периодические изменения величины давления и скорости потока воздуха и/или величины давления и скорости струй смеси. Согласно одному из вариантов реализации способа изменяют только величину давления и скорости потока воздуха, поступающего навстречу струя смеси, а величина давления и скорости струй смеси остается неизменной. В соответствии с другим вариантом - изменяют только величину давления и скорости струй смеси, а величину давления и скорости потока воздуха поддерживают постоянной. Наиболее эффективным является вариант, при котором одновременно осуществляют изменения величины давления и скорости как воздушного потока, так и струй смеси. При реализации вариантов указанного приема частицы измельчаемого материала подвергаются локальному периодически изменяющемуся воздействию либо со стороны потока воздуха, либо со стороны струй смеси, либо с двух сторон одновременно. При этом величина перемещения частиц измельчаемого материала в кольцевой камере измельчения существенно увеличивается, что значительно повышает вероятность соударения частиц измельчаемого материала между собой. Затем осуществляют удаление готового продукта из кольцевой камеры измельчения с помощью любого известного приспособления в зависимости от места разгрузки, например, с помощью вентилятора или разгрузочного патрубка. Более подробно пример реализации заявленного способа измельчения материала будет раскрыт ниже при описании устройства, с помощью которого этот способ может быть реализован.

Устройство для измельчения материала содержит корпус 1 с приспособлением 2 для подачи измельчаемого материала (на чертежах изображено схематично) и с приспособлением 3 для удаления готового продукта (на чертежах изображено схематично). Приспособление 2 для подачи измельчаемого материала в корпус 1 устройства может быть выполнено, например, в виде шнекового питателя (при вертикальном расположении корпуса 1) любой известной конструкции, осуществляющего принудительную подачу измельчаемого материала в полость корпуса 1, или воронки с дозатором (при горизонтальном расположении корпуса 1), через которые измельчаемый материал в определенных объемах под действием сил гравитации поступает в полость корпуса 1. Приспособление 3 для удаления готового продукта из корпуса 1 устройства может быть выполнено, например, в виде патрубка (при вертикальном расположении корпуса 1), через который готовый материал под действием сил гравитации удаляется из корпуса, или в виде воздушного насоса (при горизонтальном расположении корпуса 1), который осуществляет принудительное удаление готового продукта из корпуса 1. В полости корпуса 1 соосно установлены два ротора - ротор 4 и ротор 5, каждый из которых имеет форму диска. Ротор 4 и ротор 5 установлены с возможностью вращения в полости корпуса 1. Ротор 4 с помощью вала 6 кинематически связан с двигателем (на чертежах не изображен), в качестве которого может быть использован, например, электрический, гидравлический или пневматический двигатель. Ротор 5 с помощью вала 7 кинематически связан с двигателем (на чертежах не изображен) любой известной конструкции. Передача вращающего момента на вал 6 и вал 7 может быть осуществлена через соответствующий редуктор как от общего двигателя, так и от индивидуального двигателя. В полости корпуса 1 расположена камера 8 измельчения, которая имеет кольцевую форму. На роторе 5 закреплены лопатки 9 для разгона измельчаемого материала и подачи его в камеру 8 измельчения. Лопатки 9 могут иметь обтекаемую форму, например, крыловидную или пластинчатую форму (на чертежах не изображено) и соединены с ротором 5 с помощью разъемного или неразъемного соединения. На роторе 4 закреплены лопатки 10 для подачи воздуха в камеру 8 измельчения. Лопатки 10 могут иметь обтекаемую форму, например, крыловидную или пластинчатую форму (на чертежах не изображено) и соединены с ротором 4 с помощью разъемного или неразъемного соединения. В соответствии с одним из вариантов конструктивного выполнения устройства лопатки 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения установлены с переменным шагом (A1, А2 и А3), то есть длина дуги, определяющая расстояние между боковыми поверхностями двух последовательно расположенных лопаток 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения, больше или меньше длины дуги, определяющей расстояние между боковыми поверхностями смежной пары двух последовательно расположенных лопаток 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения, то есть выполняется следующее условие A1>А2>А3. При этом лопатки 10 для подачи воздуха в камеру 8 измельчения установлены с постоянным шагом (на чертежах не изображено). По другому варианту конструктивного выполнения устройства для измельчения материала лопатки 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения установлены с постоянным шагом (на чертежах не изображено). При этом лопатки 10 для подачи воздуха в камеру 8 измельчения установлены с переменным шагом (Б1, Б2 и Б3), то есть длина дуги, определяющая расстояние между боковыми поверхностями двух последовательно расположенных лопаток 10 для подачи воздуха в камеру 8 измельчения, больше или меньше длины дуги, определяющей расстояние между боковыми поверхностями смежной пары двух последовательно расположенных лопаток 10 для подачи воздуха в камеру 8 измельчения, то есть выполняется следующее условие Б1>Б2>Б3. Третий вариант конструктивного выполнения устройства предусматривает, что лопатки 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения установлены с переменным шагом (A1, А2 и А3) и лопатки 10 для подачи воздуха в камеру 8 измельчения установлены с переменным шагом (Б1, Б2 и Б3) (фиг.2).

Устройство для измельчения материала работает следующим образом.

Включают приводы вращения валов 6 и 7, которые передают вращающий момент на соответствующий ротор 4 и 5. Роторы 4 и 5 вращаются в противоположные стороны. Одновременно осуществляют подачу предварительно подготовленного измельчаемого материала в полость корпуса 1 с помощью приспособления 2 для подачи измельчаемого материала. Измельчаемый материал поступает в полость корпуса 1 и захватывается вращающимися лопатками 9 для разгона измельчаемого материала и подачи его в камеру 8 измельчения. При захвате измельчаемого материала лопатки 9 для разгона измельчаемого материала и подачи его в камеру 8 измельчения одновременно захватывают воздух, в результате чего на их выходе формируются струи взвеси, состоящей из смеси измельчаемого материала с воздухом. При этом частицы измельчаемого материала разгоняются до скорости вращения ротора 6. Поскольку лопатки 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения установлены с переменным шагом, то естественно, что объем воздуха, захватываемого ими при вращении ротора 5, будет различным. Так лопатки 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения установлены с большим шагом (A1), то они будут захватывать при вращении ротора 5 больший объем воздуха, чем лопатки 9, которые установлены с меньшим шагом (А2 или А3). Из этого следует, что в струе смеси, выходящей из канала, образованного лопатками 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения с большим шагом, давление воздуха будет больше, а скорость меньше, чем в струе смеси, выходящей из смежного канала, образованного лопатками 9 для разгона и подачи измельчаемого материала в камеру 8 измельчения с меньшим шагом. Таким образом, при вращении ротора 5 по периметру кольцевой камеры 8 измельчения возникают локальные периодические изменения величины давления и скорости в струе смеси за счет изменения ее воздушной составляющей. Одновременно при вращении ротора 4 вращающиеся вместе с ним лопатки 10 для подачи воздуха в камеру 8 измельчения создают воздушный поток, поступающий в камеру 8 измельчения навстречу струям смеси. Поскольку лопатки 10 для подачи воздуха в камеру 8 измельчения установлены с переменным шагом, то естественно, что объем воздуха, захватываемого ими, будет различным. Так лопатки 10 для подачи воздуха в камеру 8 измельчения с большим шагом (Б1) будут захватывать при вращении ротора 4 больший объем воздуха, чем лопатки 10, которые установлены с меньшим шагом (Б2 или Б3). Из этого следует, что в потоке воздуха, выходящем из канала, образованного лопатками 10 для подачи воздуха в камеру 8 измельчения с большим шагом, давление воздуха будет больше, а скорость меньше, чем в потоке воздуха, выходящем из смежного канала, образованного лопатками 10 для подачи воздуха в камеру 8 измельчения с меньшим шагом. Таким образом, при вращении ротора 4 по периметру кольцевой камеры 8 измельчения возникают локальные периодические изменения величины давления и скорости потока воздуха. Находящиеся в струях смеси частицы измельчаемого материала попадают в зону действия воздушного потока, создаваемого лопатками 10 для подачи воздуха в камеру 8 измельчения, и изменяют направление своего движения на противоположное. После изменения направления своего движения на противоположное они с большой скоростью сталкиваются с движущимися им навстречу в струях смеси частицами измельчаемого материала и происходит их взаимное разрушение (измельчение). Процесс перемещения частиц измельчаемого материала в камере 8 измельчения многократно повторяется до получения практически однородного по размеру материала. При этом следует отметить, что изменение величины давления и скорости струи смеси, поступающей в камеру 8 измельчения, и/или величины давления и скорости потока воздуха, поступающего в камеру 8 измельчения навстречу струям смеси, приводит к тому, что в струе смеси частицы измельчаемого материала в камере 8 измельчения получают локальное периодическое ускорение и/или локальное периодическое торможение потоком воздуха. Указанное обстоятельство позволяет увеличить время нахождения частиц измельчаемого материала в камере 8 измельчения и, следовательно, увеличить вероятность столкновения их между собой, что в свою очередь позволяет повысить однородность материала в готовом продукте.

Готовый продукт удаляют из полости камеры 8 измельчения с помощью приспособления 3 для удаления готового продукта.

Пример выполнения способа:

Включают привод вращения и роторы 4 и 5 начинают вращаться. Частоту вращения роторов 4 и 5 поддерживают равной 5000 оборотов в минуту каждый. Предварительно подготовленный измельчаемый материал, имеющий крупность 4-5 мм, с помощью приспособления 2 для подачи измельчаемого материала дозировано подают в полость корпуса 1. В полости корпуса 1 измельчаемый материал захватывается лопатками 9. Лопатки установлены на роторе 5 с переменным шагом A1=1,35 А2, a A2=1,4 А3, что обеспечивает локальное изменение величины давления и скорости струй смеси примерно на 20% от номинальной скорости 150-200 м/с струй смеси, выходящей из канала, образованного лопатками 9 с наименьшим шагом (А3) установки. Одновременно во встречном направлении в камеру 8 поступает поток воздуха, который создается лопатками 10, установленными на вращающемся роторе 4. Лопатки 10 установлены на роторе 4 с переменным шагом Б1=1,2 Б2, а Б2=1,3 Б3, что обеспечивает локальное изменение величины давления и скорости потока воздуха примерно на 15% от номинальной скорости 120-180 м/с потока воздуха, выходящего из канала, образованного лопатками 10 с наименьшим шагом (Б3).

1. Способ измельчения материала, включающий подачу измельчаемого материала, разгон измельчаемого материала с формированием струй смеси из измельчаемого материала и воздуха и последующей подачей смеси в кольцевую камеру измельчения, одновременную подачу в кольцевую камеру измельчения потока воздуха в направлении навстречу струям смеси и удаление готового продукта, отличающийся тем, что по периметру кольцевой камеры измельчения создают локальные периодические изменения величины давления и скорости потока воздуха и/или величины давления и скорости струй смеси.

2. Устройство для измельчения материала, включающее корпус с приспособлениями соответственно для подачи измельчаемого материала и для удаления готового продукта, камеру измельчения кольцевой формы, соосно установленные в корпусе с возможностью вращения два ротора, закрепленные на одном из роторов лопатки для разгона и подачи измельчаемого материала в камеру измельчения и закрепленные на втором роторе лопатки для подачи воздуха в камеру измельчения, отличающееся тем, что лопатки для разгона и подачи измельчаемого материала в камеру измельчения и/или лопатки для подачи воздуха в камеру измельчения установлены с переменным шагом.