Смесь для изготовления форм и стержней в точном литье и способ ее приготовления

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Смесь содержит, мас.%: алюмоборфосфатный концентрат 15-20; мелкодисперсный кварцевый песок 54-60; керамзит 10-15; порошкообразный отвердитель - пермклаз 1-2; вода - остальное. Предварительно готовят водный раствор алюмоборфосфатного концентрата плотностью 1250-1350 кг/м3. В него вводят мелкодисперсный кварцевый песок и керамзит. Обработку наносекундными электромагнитными импульсами ведут с удельной мощностью 600 - 1000 МВт/м3 при дальнейшем перемешивании указанных ингредиентов с последующим введением порошкообразного отвердителя связующего. Достигается повышение прочности, газопроницаемости и трещиноустойчивости форм при прокалке. 2 н.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области литейного производства и может быть использовано при изготовлении керамических форм и стержней в производстве из сплавов цветных и черных металлов литьем по выплавляемым моделям (ЛВМ) художественных, ювелирных и технических отливок.

В настоящее время в художественном и ювелирном литье наибольшее распространение получили смеси на гипсовом связующем (RU 2175902. Смесь для изготовления форм и стержней на гипсовом связующем при производстве отливок из цветных и драгоценных сплавов. Ердаков И.Н., Знаменский Л.Г., Кулаков Б.А. и др. Бюллетень изобретений №32, 2000 г.), а также смеси на основе гидролизованного этилсиликата (ЭТС) (Магницкий О.Н., Пирайнен В.Ю. Художественное литье. - СПб.: Политехника, 1996. - С.151…164).

Однако первые не позволяют получать отливки из черных сплавов с высокой температурой заливки. Гипс неустойчив при температурах выше 1200°С, а железо и кремнезем являются катализаторами его разложения, поэтому при заливке, например, чугуна в гипсокремнеземистые формы гипс разлагается с выделением газообразных продуктов реакции (SO3, SO2), которые поражают отливки газовыми раковинами по всей поверхности.

Производство же оболочковых керамических форм на основе ЭТС, широко применяемых для ЛВМ технических отливок, обладает целым рядом недостатков, таких как:

- применение дорогостоящей оснастки (металлические пресс-формы и стержневые ящики), длительность и трудоемкость их изготовления, что делает применение процесса нерентабельным в единичном и мелкосерийном производстве;

- длительность, многооперационность и повышенная трудоемкость изготовления многослойной керамической оболочки;

- пожароопасность и ухудшение экологической обстановки в цехе при подготовке связующего (гидролиз ЭТС) из компонентов: этилсиликата, спирта, растворов кислот, а также дороговизна этих материалов.

Наиболее близкой по технической сущности является наливная самотвердеющая смесь для изготовления форм и стержней при производстве отливок по выплавляемым моделям (RU № 2252103. Смесь наливная самотвердеющая для изготовления форм и стержней при производстве отливок по выплавляемым моделям. Дубровин В.К., Кулаков Б.А., Карпинский А.В. и др. Бюллетень изобретений № 14, 2005 г.). В соответствии с указанным прототипом смесь включает портландцемент, мелкодисперсный кварцевый песок, нитрат алюминия и воду при следующем соотношении ингредиентов, мас.%:

| портландцемент | 12,72…17,90 |

| мелкодисперсный кварцевый песок | 53,00…58,80 |

| нитрат алюминия девятиводный | 1,79…3,18 |

| вода | остальное |

Принцип изготовления объемных форм из такой смеси в литье по выплавляемым моделям заключается в том, что полученный по резиновой разрезной пресс-форме готовый модельный блок, установленный в опоку, заливают формовочной массой. Поэтому по своей консистенции она должна быть суспензией с хорошей жидкоподвижностью.

Формовочная смесь состава прототипа дает возможность получать отливки из сплавов черных и цветных металлов в производстве литья по выплавляемым моделям.

Вместе с тем прототип имеет следующие существенные недостатки:

- длительный цикл формообразования;

- необходимость длительной сушки форм и стержней (минимум 3-е суток);

- неудовлетворительные газопроницаемость и прочностные характеристики форм и стержней, в том числе их поверхностная прочность (осыпаемость) после прокалки, в особенности при изготовлении крупного литья по выплавляемым моделям;

- низкая трещиноустойчивость керамических форм и стержней в процессе их прокалки и заливки расплавом;

- затрудненная выбиваемость из керамических форм отливок, в особенности крупногабаритных сложнопрофильных и тонкорельефных.

Таким образом, указанная смесь практически не позволяет получить качественные крупногабаритные сложнопрофильные отливки как из черных, так и цветных сплавов методом литья по выплавляемым моделям.

Известен способ приготовления смеси для изготовления керамических стержней и форм, в котором обработка наносекундными электромагнитными импульсами (НЭМИ) осуществляется применительно к одному из компонентов смеси, в частности к водному раствору алюмохромфосфатного связующего, являющегося затворителем гипсокремнеземистой смеси (RU № 2129932. Смесь для изготовления керамических форм и стержней при производстве отливок из цветных и драгоценных сплавов и способ ее приготовления. Знаменский Л.Г., Кулаков Б.А., Крымский В.В. и др. Бюллетень изобретений № 13, 1999 г.). Это обеспечивает улучшение реологических свойств смеси. Вместе с тем, отсутствует возможность комплексного воздействия на все ингредиенты предлагаемого состава смеси, поэтому взятый в качестве прототипа способ приготовления смеси для изготовления керамических форм и стержней не позволяет существенно ускорить цикл формообразования, повысить физико-механические свойства смеси для изготовления точных отливок как из цветных, так и черных сплавов.

В основу изобретения положена техническая задача - создать такой состав и способ приготовления смеси, которые обеспечили бы ускоренный цикл формообразования, повышенные газопроницаемость, прочность и трещиноустойчивость керамических форм и стержней при прокалке, их легкую выбиваемость, необходимые для улучшения качества изготовления литьем по выплавляемым моделям крупногабаритных сложнопрофильных и тонкорельефных отливок.

Указанная техническая задача решается тем, что смесь для изготовления форм и стержней в точном литье, включающая связующее, воду и мелкодисперсный кварцевый песок, согласно изобретению содержит в качестве связующего алюмоборфосфатный концентрат и дополнительно порошкообразный отвердитель к нему, а также керамзит при следующем соотношении ингредиентов, мас.%:

| алюмоборфосфатный концентрат | 15…20 |

| мелкодисперсный кварцевый песок | 54…60 |

| керамзит | 10…15 |

| порошкообразный отвердитель - периклаз | 1…2 |

| вода | остальное |

Задача решается также тем, что в способе приготовления смеси для изготовления форм и стержней в точном литье, включающем перемешивание ингредиентов смеси и обработку наносекундными электромагнитными импульсами, согласно изобретению при приготовлении смеси вышеуказанного состава предварительно готовят водный раствор алюмоборфосфатного концентрата плотностью 1250…1350 кг/м3, затем вводят в него мелкодисперсный кварцевый песок и керамзит, а обработку наносекундными электромагнитными импульсами с удельной мощностью 600…1000 МВт/м3 осуществляют при дальнейшем перемешивании указанных ингредиентов с последующим введением порошкообразного отвердителя связующего и окончательным перемешиванием.

Применение в качестве связующего водного раствора алюмоборфосфатного концентрата (АБФК) и его отвердителя (периклаза) обеспечивает ускоренный цикл формообразования (20…30 мин) и исключение сушки изготавливаемых форм и стержней вследствие химического затвердевания смеси.

При этом АБФК в водной среде подвергается гидролизу с образованием раствора фосфорной кислоты, который взаимодействует с железом на частицах мелкодисперсного кварцевого песка с выделением водорода. Этот процесс, протекающий на границе «связующее-наполнитель», и химическое затвердевание смеси обеспечивают формирование равномерной пористой структуры керамических форм и стержней. Такая структура создает условия для повышения их газопроницаемости, в том числе после прокалки.

Повышение трещиноустойчивости обеспечивается введением высокопористого материала - керамзита, который создает своеобразный барьер, блокирующий возникновение и развитие трещин. Поэтому, в отличие от прототипа, достигается минимальная склонность к образованию трещин форм и стержней в процессе их прокалки.

Воздействие наносекундных электромагнитных импульсов на смесь ингредиентов до введения отвердителя (периклаза) позволяет существенно улучшить реологические и физико-механические свойства смеси за счет ее электрофизической активации.

Диспергирование частиц кварцевого песка до зернистости 10…100 мкм обеспечивает высокое качество отпечатка форм, а также их требуемые физико-механические характеристики. При этом диспергирование может быть осуществлено помолом исходного кварцевого песка, например, марок 3K3O203 или 5K3O203 (ГОСТ 2138-91) в вибромельницах с получением мелкодисперсного наполнителя на основе кремнезема изготавливаемых форм и стержней.

Подготовку заявляемой смеси для изготовления форм и стержней при производстве отливок из цветных и черных сплавов литьем по выплавляемым моделям осуществляют следующим образом. Навешивают расчетное количество АБФК и отвердителя к нему, керамзита и мелкодисперсного кварцевого песка. Затем отмеряют необходимое количество воды и готовят водный раствор АБФК плотностью 1250…1350 кг/м3.

В предварительно подготовленный водный раствор АБФК засыпают мелкодисперсный кварцевый песок, керамзит и перемешивают их в течение 15…20 мин при скорости вращения крыльчатки 3000…6000 об/мин.

Для улучшения реологических и физико-механических свойств смеси ее одновременно с перемешиванием ингредиентов обрабатывают НЭМИ. Для этого в суспензию погружают медный излучатель, подсоединенный к генератору НЭМИ с параметрами: 1 МВт в импульсе, напряженность поля 105…107 В/м, продолжительность одного импульса 10-9…10-10 с. Расчетное количество отвердителя вводится в суспензию непосредственно перед изготовлением форм и стержней.

Содержание в предлагаемой смеси АБФК менее 15 мас.% отрицательно сказывается на прочности и осыпаемости готовых форм, а следовательно, приводит к снижению качества поверхности готовой отливки. Причиной этого является недостаток связующего материала в формовочной смеси. Напротив, содержание АБФК более 20 мас.% приводит к чрезмерному увеличению прочности и ухудшению выбиваемости, а также удорожанию формовочной смеси.

Предварительная подготовка водного раствора АБФК плотностью

1250…1350 кг/м3 обеспечивает требуемые реологические свойства смеси на стадии формовки. При плотности раствора более 1350 кг/м3 значительно возрастает вязкость суспензии, что затрудняет качественное воспроизведение формой конфигурации моделей, в особенности сложнопрофильных и тонкорельефных, например, для художественных отливок. При плотности водного раствора АБФК менее 1250 кг/м3 резко возрастает осыпаемость форм и стержней после прокалки в литье по выплавляемым моделям. Кроме того, это приводит к снижению седиментационной устойчивости и расслоению суспензии на стадии формовки, что обуславливает нетехнологичность этой операции.

Использование керамзита в составе смеси обеспечивает повышенную трещиноустойчивость керамических форм и стержней в процессе их прокалки. Однако при количестве керамзита в смеси более 15 мас.% существенно увеличивается вязкость суспензии, а при содержании керамзита менее 10% эффект снижения склонности к образованию трещин форм и стержней при прокалке выражен слабо.

Количество отвердителя раствора АБФК - периклаза в составе смеси 1…2 мас.% является оптимальным с позиций обеспечения требуемой продолжительности ее затвердевания. Содержание в смеси периклаза менее 1 мас.% приводит к чрезмерному увеличению продолжительности затвердевания смеси и ее расслоению. Содержание периклаза более 2 мас.% вызывает быстрое схватывание смеси, т.е. потерю способности перемешиваться, заполнять полость опоки и, следовательно, не позволяет получить качественные отливки.

Для изготовления литьем по выплавляемым моделям особо сложных по конфигурации тонкорельефных и крупногабаритных отливок рекомендуется удельная мощность НЭМИ в пределах 600…1000 МВт/м3 для обработки предлагаемой смеси с целью повышения ее когезионной прочности и текучести. При удельной мощности НЭМИ менее 600 МВт/м3 не удается существенно повлиять на реологические и физико-механические свойства смеси, а при превышении уровня 1000 МВт/м3 неоправданно возрастают энергетические затраты.

Предлагаемые состав смеси для изготовления форм и стержней и способ ее приготовления иллюстрируются следующими примерами.

Пример 1. Готовят сухую смесь из керамзита (ГОСТ 9757-90) и мелкодисперсного кварцевого песка. Затем взвешивают АБФК (ТУ 113-08-606-87), растворяют его в воде. Далее вводят сухую смесь из мелкодисперсного песка и керамзита в подготовленный водный раствор АБФК плотностью 1300 кг/м3 с последующим перемешиванием в течение 15 минут.

Параллельно для получения сравнительных данных осуществляют приготовление смеси согласно прототипу. Составы смесей приведены в табл.1.

| Таблица 1 | ||||||

| Составы смесей | ||||||

| Наименование ингредиентов | Количество ингредиентов, мас.%, в смесях | |||||

| прототип | 1 | 2 | 3 | 4 | 5 | |

| Портландцемент | 14,23 | - | - | - | - | - |

| Мелкодисперсный кварцевый песок | 56,14 | 60 | 57 | 54 | 57 | 57 |

| Нитрат алюминия девятиводный | 2,49 | - | - | - | - | - |

| АБФК | - | 15 | 18 | 20 | 18 | 18 |

| Периклаз | - | 1,5 | 1,5 | 1,5 | 1 | 2 |

| Керамзит | - | 13 | 13 | 10 | 13 | 15 |

| Вода | Остальное | Остальное |

Подготовленные смеси используют для изготовления форм и стержней с фиксацией их технологических (служебных) свойств. Для этого вводится расчетное количество отвердителя и полученная самотвердеющая суспензия заливается в опоку с установленным в ней модельным блоком. После изготовления форма выдерживается на воздухе не менее одного часа, затем производится вытопка (удаление) модельного состава горячим воздухом при температуре 120…160°С и прокалка форм при 550…700°С. Температура форм перед заливкой металла снижается до 400…500°С. Показателями для сравнения являются продолжительность затвердевания смеси, газопроницаемость, газотворность, прочность форм при сжатии через различные промежутки времени с момента их изготовления, в т.ч. при прокалке, осыпаемость и остаточная прочность керамических форм и стержней, их склонность к образованию трещин (СОТ).

Продолжительность затвердевания смеси определяли при помощи иглы Вика. Прочность (холодная, горячая, остаточная), газопроницаемость и осыпаемость форм оценивали, используя стандартные образцы диаметром и высотой 50 мм. Склонность к образованию трещин керамических форм после прокалки (700°С, 3 ч) количественно определяли по площади образующихся трещин, отнесенной к единице массы образца, который имеет форму параллелепипеда размером 100×50×30 мм с вставленными внутрь концентраторами напряжений (2 шт. размером 10×10×40 мм). Газотворность образцов оценивали по ГОСТ 23409.12-78.

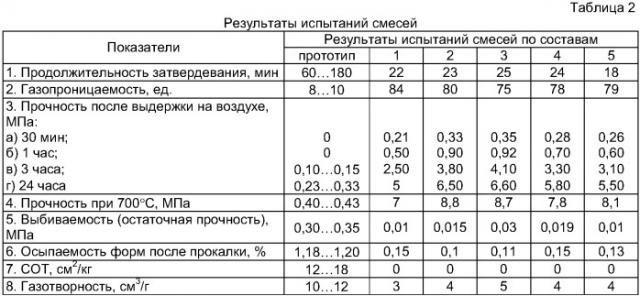

Результаты испытаний смесей приведены в табл.2. Номера составов смесей соответствуют приведенным в табл.1.

Пример 2. Готовят аналогично примеру 1 смесь состава 2 (см. табл.1), показавшего наиболее рациональное сочетание служебных свойств (см. табл.2). При этом перед введением отвердителя (периклаза) одновременно с перемешиванием ингредиентов смеси осуществляют их обработку НЭМИ в течение 15 мин. Для этого в суспензию вводится излучатель, подсоединенный к генератору НЭМИ (RU № 2030097, МКИ H03K 3/33, К3/45. Формирователь наносекундных электромагнитных импульсов. Белкин B.C., Шульженко Г.И. Заявл. 17.01.92).

Влияние НЭМИ на свойства смеси представлено в табл.3.

Воздействие НЭМИ открывает возможность дополнительно улучшить физико-механические свойства смеси, в частности существенно уменьшить продолжительность затвердевания смеси, упрочнить ее при затвердевании с сохранением приемлемого диапазона значений улучшенных по сравнению с прототипом газотворности, газопроницаемости, выбиваемости керамических стержней и форм и их практически нулевой СОТ.

В целом, результаты испытаний показывают, что по сравнению с прототипом заявленный состав смеси и способ ее приготовления позволяют более чем в 3 раза ускорить цикл формообразования, исключить сушку форм и стержней, повысить их прочность более чем в 10 раз до уровня, который обеспечивает получение качественных крупногабаритных отливок и препятствует разрушению формы во время заливки металла, практически исключить осыпаемость и трещинообразование форм после прокалки, облегчить выбиваемость отливок из керамических форм, более чем в 2 раза снизить газотворность и увеличить в 6…10 раз газопроницаемость форм и стержней. Это позволило значительно улучшить качество поверхности сложнопрофильных, тонкорельефных отливок в литье по выплавляемым моделям.

Смесь и способ ее приготовления успешно прошли промышленные испытания на ЗАО "Уральская бронза" (г.Челябинск) на широкой номенклатуре художественных отливок массой от 50 г до 150 кг, изготовленных литьем по выплавляемым моделям. Учитывая улучшенный комплекс технологических свойств смеси, ее универсальный характер, заявленный состав смеси и способ ее приготовления могут быть использованы в точном литье практически на любом предприятии страны.

1. Смесь для изготовления форм и стержней в точном литье, содержащая связующее, воду и мелкодисперсный кварцевый песок, отличающаяся тем, что она дополнительно содержит керамзит и порошкообразный отвердитель связующего - периклаз, а в качестве связующего содержит алюмоборфосфатный концентрат при следующем соотношении ингредиентов, мас.%:

| алюмоборфосфатный концентрат | 15-20 |

| мелкодисперсный кварцевый песок | 54-60 |

| керамзит | 10-15 |

| порошкообразный отвердитель - периклаз | 1-2 |

| вода | остальное |

2. Способ приготовления смеси для изготовления форм и стержней в точном литье, включающий перемешивание ингредиентов смеси и обработку наносекундными электромагнитными импульсами, отличающийся тем, что готовят смесь следующего состава, мас.%:

| алюмоборфосфатный концентрат | 15-20 |

| мелкодисперсный кварцевый песок | 54-60 |

| керамзит | 10-15 |

| порошкообразный отвердитель - периклаз | 1-2 |

| вода | остальное |