Гусеничная цепь ходовой части транспортного средства

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения, в частности к гусеничным движителям транспортных средств. Гусеничная цепь ходовой части транспортного средства содержит траки, соединенные между собой посредством пальцев и скоб с цевками. Траки представляют собой опорную плиту с проушинами для пальцев и грунтозацепами, предусмотренными на лицевой ее стороне, поперечно ориентированными и разнесенными по длине. Направляющие гребни, предусмотренные на тыльной стороне опорной плиты, продольно ориентированы и разнесены по ширине с образованием беговой дорожки для однорядных опорных катков ходовой части. Опорная плита выполнена в виде сборного каркаса, заполненного неметаллической, преимущественно пластиковой пластиной. Каркас образован двумя симметричными и взаимозаменяемыми боковинами с отверстиями под пальцы, упомянутыми грунтозацепами, направляющими гребнями и кромкообразующим пазом с возможностью фиксации неметаллической пластины в направлении нормали к ее поверхности. Усилители с отверстиями под пальцы и пазами для крестообразного сопряжения расположены на каркасе диагонально крест-накрест. Достигается повышение устойчивости звена при перекатывании опорного катка. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к гусеничным движителям транспортных средств, преимущественно легким бронированным машинам военного назначения и небронированным вездеходам гражданского назначения при их мелкосерийном и опытном производстве.

Большинство гусеничных цепей, применяемых, прежде всего, в ходовых частях перечисленных выше гусеничных машин, представляет собой соединенные посредством пальцев цельнометаллические звенья (траки), представляющие собой отдельные детали (а не как сборочные единицы). Это касается как цепей с открытым металлическим шарниром (ОМШ), так и с резинометаллическим шарниром (РМШ) [1-3].

При этом траки могут быть снабжены группой грунтозацепов, часть которых расположена поперечно, а часть - под острым углом к продольной оси цепи (при симметричном их расположении относительно указанной оси) [3].

Наиболее близким аналогом (прототипом) заявляемого изобретения, т.е. совпадающим с ним по назначению и по общим существенным конструктивным признакам, является гусеничная цепь ходовой части транспортного средства, содержащая соединенные между собой посредством пальцев и скоб с цевками траки, каждый из которых представляет собой опорную плиту с проушинами для пальцев, грунтозацепами, предусмотренными на лицевой ее стороне, поперечно ориентированными и разнесенными по длине, и направляющими гребнями, предусмотренными на ее тыльной стороне, продольно ориентированными и разнесенными по ширине с образованием беговой дорожки для однорядных опорных катков ходовой части [3].

В ней опорная плита выполнена цельнометаллической, литой или штампованной, с отверстиями под пальцы и с упомянутыми грунтозацепами и направляющими гребнями.

Однако гусеничной цепи - прототипу свойственны недостаточно высокие (в приложении к гусеничным машинам легкой категории по массе) технико-экономические показатели ходовой части и, следовательно, гусеничной машины в целом. Во-первых, это связано с недостаточно высокой технологичностью и относительно высокой себестоимостью изготовления гусеничной цепи при индивидуальном и мелкосерийном производстве. Во-вторых, масса цепи оставляет резервы ее уменьшения при сохранении преимуществ звенчатой металлической гусеницы. В-третьих, не использованы возможности увеличения относительной продольной базы грунтозацепов трака (степени разнесения грунтозацепов по длине трака), влияющей на устойчивость звена при перекатывании опорного катка и обусловливающей повышение эффективности использования опорной поверхности при формировании тяговых сил и кпд движителя. В-четвертых, затруднены возможности применения шевронных грунтозацепов.

Задача, на решение которой направлено заявляемое изобретение, заключается в устранении указанных недостатков и, соответственно, в повышении технико-экономических показателей ходовой части и, следовательно, гусеничной машины в целом.

Решение поставленной задачи достигается тем, что в гусеничной цепи ходовой части транспортного средства, содержащей соединенные между собой посредством пальцев и скоб с цевками траки, каждый из которых представляет собой опорную плиту с проушинами для пальцев, грунтозацепами, предусмотренными на лицевой ее стороне, поперечно ориентированными и разнесенными по длине, и направляющими гребнями, предусмотренными на ее тыльной стороне, продольно ориентированными и разнесенными по ширине с образованием беговой дорожки для однорядных опорных катков ходовой части, опорная плита выполнена в виде сборного каркаса, заполненного неметаллической, преимущественно пластиковой пластиной, при этом каркас образован двумя симметричными и взаимозаменяемыми боковинами с отверстиями под пальцы, упомянутыми грунтозацепами, направляющими гребнями и кромкообразующим пазом с возможностью фиксации неметаллической пластины в направлении нормали к ее поверхности, а также расположенными диагонально крест-накрест усилителями с отверстиями под пальцы и пазами для крестообразного сопряжения.

Решение поставленной задачи достигается также за счет дополнительных конструктивных признаков (при сформулированной выше основной совокупности признаков):

- каждая боковина может быть выполнена гнуто-штампованной путем раскроя металлического листа с последующим отгибанием грунтозацепов;

- при предыдущей совокупности существенных признаков грунтозацепы могут быть выполнены шевронными;

- усилитель может быть выполнен с горизонтально ориентированной отбортовкой с возможностью фиксации неметаллической пластины в направлении нормали к ее поверхности;

- при предыдущей совокупности существенных признаков каждый усилитель может быть выполнен гнуто-штампованным путем раскроя металлического листа с последующей отбортовкой;

- каждый усилитель может быть выполнен с нижней кромкой, выступающей за пределы внешней плоскости неметаллической пластины с образованием дополнительного грунтозацепа, преимущественно шевронного.

Среди известных устройств и способов не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной. В то же время именно за счет последней достигается новый технический результат в соответствии с поставленной задачей.

Заявляемое устройство гусеничной цепи ходовой части транспортного средства пояснено на чертежах:

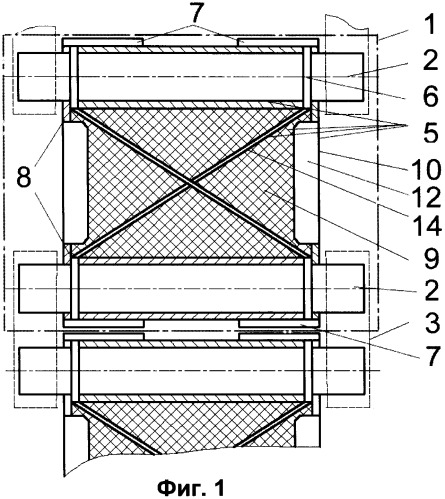

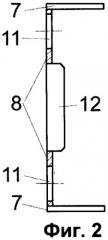

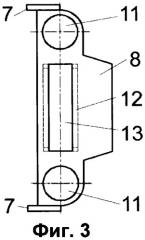

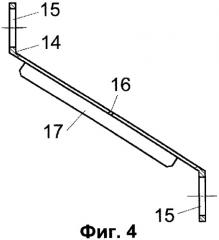

на фиг.1 схематически показана гусеничная цепь, общий вид с тыльной ее стороны; на фиг.2 - боковина, вид в плане; на фиг.3 - боковина, вид сбоку; на фиг.4 - усилитель (нижний), вид в плане; на фиг.5 - усилитель (нижний), вид сбоку (слева); на фиг.6 - проушина; на фиг.7 - палец; на фиг.8 - скоба с болтом, вид сбоку.

Гусеничная цепь ходовой части транспортного средства содержит (см. фиг.1-8) звенья (траки) 1, соединенные между собой посредством пальцев 2 и скоб 3 с цевками 4. Каждый трак 1 представляет собой опорную плиту 5 с проушинами 6 для пальцев 2, грунтозацепами 7, расположенными на лицевой ее стороне (обращенной к грунту для опорной, т.е. нижней ветви гусеничного обвода), поперечно ориентированными и разнесенными по длине, и направляющими гребнями 8, предусмотренными на ее тыльной стороне, продольно ориентированными и разнесенными по ширине с образованием беговой дорожки для однорядных опорных катков ходовой части (не показаны). Опорная плита 5 выполнена в виде сборного каркаса, заполненного неметаллической, преимущественно пластиковой пластиной ("вставкой") 9. При этом каркас образован двумя симметричными и взаимозаменяемыми боковинами 10 с отверстиями 11 под пальцы 2, грунтозацепами 7, направляющими гребнями 8 и кромкообразующим (кромка 12) пазом 13 с возможностью фиксации пластины 9 в направлении нормали к ее поверхности, а также расположенными диагонально крест-накрест усилителями 14 с отверстиями 15 под пальцы 2 и пазами 16 для крестообразного сопряжения (фиг.2, 3, 1).

Каждый усилитель 14 может быть выполнен с нижней кромкой 17, выступающей за пределы внешней плоскости пластины 9 с образованием дополнительного грунтозацепа (16), преимущественно шевронного.

В вариантах исполнения гусеничная цепь может различаться (по типу шарнира): либо с ОМШ, либо с РМШ (параллельным). В случае использования РМШ между проушиной 2 и пальцем 1 должна располагаться резиновая втулка, установленная с натягом, не имеющая возможности скользить по поверхностям пальца и проушины и работающая на кручение.

Палец 2 (фиг.7, 1) - цилиндрический при использовании ОМШ. Для надежной установки скобы 3 и гарантированной фиксации пальца в скобе на пальце выполняются лыски. Для предотвращения смещения звена (трака) 1 вдоль пальца 2 и затирания скобы 3 можно устанавливать дистанционные втулки, играющие роль упорных подшипников скольжения. В варианте с РМШ палец может быть выполнен шестигранным, фиксация проушины 6 относительно пальца 2 не потребуется. Пальцы 2 симметричны и взаимозаменяемы.

Скоба 3 (фиг.8, 1) имеет отверстия под установку пальцев 2, разрез и отверстие под стяжной (конический) болт 18.

Проушина 6 (фиг.6, 1) - цилиндрическая, изготавливается из стальной трубы. Для упрощения сборки и фиксации деталей на наружной поверхности проушины 6 могут быть выполнены лыски в местах ее контакта с грунтозацепом 7. Проушины 6 симметричны и взаимозаменяемы.

Боковина 10 (фиг.2, 3, 1) - гнуто-штампованная, может быть выполнена путем раскроя стального листа (например, промышленным лазером) с последующим отгибанием грунтозацепов 7. Варианты раскроя боковины 10 позволяют получить шевронный грунтозацеп 7.

Ширина и шаг элементов гусеничной цепи определяются расчетом исходя из требований по обеспечению удельного давления под ней, ее жесткости в поперечном направлении. Зацепление гусеничной цепи с ведущим колесом - цевочное с подпором звеньев (траков) 1. Цевка 4 выполнена на боковой поверхности скобы 3. Опорные катки ходовой части - с наружной амортизацией, массивной сплошной или пневматической камерной шиной, снабженной защитной ребордой. Материал металлических частей звеньев (траков) 1 - легированная конструкционная сталь, допускающая сварку и последующую термическую обработку (например, 38Х). Ожидаемый ресурс при использовании ОМШ в средних условиях эксплуатации составляет 2000-2500 км, при использовании РМШ - до 4000 км пробега.

Некоторые технологические особенности изготовления, сборки и ремонта предлагаемой звенчатой гусеничной цепи

После сборки звена (трака) 1 на оправке, имитирующей палец 2, производится обварка стыков деталей и при необходимости зачистка швов. Полученный каркас звена (трака) 1 подвергают термической обработке для снятия напряжений, возникших после сварки и придания нужных для нормальной эксплуатации механических свойств, затем помещают в форму, заполняют пластической массой (например, на основе полистирола). После полимеризации пластины 9 готовое звено (трак) 1 присоединяется к гусенице с помощью двух скоб 3 и пальца 2. Звено 1 является неразборным элементом и при износе проушины 6 или разрушении пластины 9 должно заменяться целиком. Звенья являются взаимозаменяемыми. Если профиль цевки 4 был выполнен несимметричным, при попытке поменять местами гусеничные цепи придется выполнить и переустановку скоб 3, чтобы обеспечить более эффективную передачу тягового усилия.

Устройство работает обычным образом для гусеничных цепей с цевочным зацеплением. Однако имеют место следующие особенности работы.

Кромка 12 удерживает неметаллическую пластину 9 от выпадения. Боковины 10 являются основными силовыми элементами, обеспечивающими передачу тяговых и тормозных усилий, а также восприятие поперечных нагрузок при повороте машины. Верхние выступы боковины 10 выполняют функции клыка, препятствуя сбросу гусеницы при повороте машины. Дополнительные грунтозацепы 17 увеличивают устойчивость гусеницы при прохождении опорного катка.

В случае выпадения или разрушения (в процессе эксплуатации) неметаллической пластины 9 функциональность изделия сохраняется, передача силы тяги и тормозной силы возможна.

Использование изобретения позволяет уменьшить технико-экономические показатели ходовой части и, следовательно, гусеничной машины в целом, за счет:

- повышения технологичности и снижения себестоимости изготовления гусеничной цепи при индивидуальном и мелкосерийном ее производстве (опытные машины, макеты, вездеходы различного назначения);

- уменьшения, по сравнению с литыми и штампованными траками, массы при сохранении преимуществ звенчатой металлической гусеницы;

- обеспечения устойчивости звена при перекатывании опорного катка (благодаря вынесенным на края трака грунтозацепам), обусловливающей повышение эффективности использования опорной поверхности при формировании тяговых сил и увеличение кпд движителя (потери мощности снижаются по расчетам на 5-10%, при скоростях более 50 км/ч при движении по шоссе - до 15-20%);

- возможности применения шевронных грунтозацепов.

Источники информации, принятые во внимание

1. SU 787244, B62D 55/20, 17.01.1979, опубл. 15.12.1980, Бюл. №46.

2. SU 921934, B62D 55/20, 01.09.1980, опубл. 23.04.1982, Бюл. №15.

3. SU 971697, B62D 55/26, 26.05.1981, опубл. 07.11.1982, Бюл. №41.

4. SU 450736, B62D 55/20, 27.09.1971, опубл. 25.11.1974, Бюл. №43 (прототип).

1. Гусеничная цепь ходовой части транспортного средства, содержащая соединенные между собой посредством пальцев и скоб с цевками траки, каждый из которых представляет собой опорную плиту с проушинами для пальцев с грунтозацепами, предусмотренными на лицевой ее стороне, поперечно ориентированными и разнесенными по длине, и направляющими гребнями, предусмотренными на ее тыльной стороне, продольно ориентированными и разнесенными по ширине с образованием беговой дорожки для однорядных опорных катков ходовой части, отличающаяся тем, что опорная плита выполнена в виде сборного каркаса, заполненного неметаллической, преимущественно пластиковой пластиной, образованного двумя симметричными и взаимозаменяемыми боковинами с отверстиями под пальцы, упомянутыми грунтозацепами, направляющими гребнями, и кромкообразующим пазом с возможностью фиксации неметаллической пластины в направлении нормали к ее поверхности, а также расположенными диагонально крест-накрест усилителями с отверстиями под пальцы и пазами для крестообразного сопряжения.

2. Гусеничная цепь по п.1, отличающаяся тем, что каждая боковина выполнена гнуто-штампованной путем раскроя металлического листа с последующим отгибанием грунтозацепов.

3. Гусеничная цепь по п.2, отличающаяся тем, что грунтозацепы выполнены шевронными.

4. Гусеничная цепь по любому из пп.1-3, отличающаяся тем, что усилитель выполнен с горизонтально ориентированной отбортовкой с возможностью фиксации неметаллической пластины в направлении нормали к ее поверхности.

5. Гусеничная цепь по п.4, отличающаяся тем, что каждый усилитель выполнен гнуто-штампованным путем раскроя металлического листа с последующей отбортовкой.

6. Гусеничная цепь по любому из пп.1-5, отличающаяся тем, что каждый усилитель выполнен с нижней кромкой, выступающей за пределы внешней плоскости неметаллической пластины с образованием дополнительного грунтозацепа, преимущественно шевронного.