Способ окисления сульфидных минералов

Иллюстрации

Показать всеИспользование: может быть использовано в металлургии и химической промышленности. Способ окисления сульфидных минералов включает подачу пульпы с сульфидными минералами и окислителя в реактор с последующим их перемешиванием и выводом окисленных соединений из реактора. При перемешивании пульпы и окислителя во внутренней камере реактора в турбулентном режиме осуществляют механическую активацию поверхности твердой фазы пульпы и диспергацию окислителя. Вывод окисленных соединений из внутренней камеры во внешнюю камеру реактора осуществляют под действием давления, создаваемого входящим потоком пульпы через отверстия, перекрываемые в верхней части внутренней камеры регулятором вывода пульпы. При этом жидкая фаза пульпы непрерывно циркулирует из внешней камеры во внутреннюю камеру реактора. Степень окисления сульфидных минералов регулируют путем изменения концентрации окислителя в пульпе за счет изменения его количества от 3000 до 15000 мг·л/ч при активации пульпы в реакторе. Изобретение позволяет снизить содержание серы в продуктах переработки минерального сырья, направляемого на дальнейшее обогащение или металлургический передел, до 0,06%, повысить производительность реактора. 1 ил., 3 табл.

Реферат

Изобретение относится к области обогащения минерального сырья, экологии, в частности окисления сульфидных минералов, а также может быть использовано в металлургии и химической промышленности.

Известен способ переработки медного сульфидного сырья, включающий окислительную обработку сырья одновременно двумя разделительными потоками, при этом обработку сырья крупностью менее 0,1 мм осуществляют во взвешенном слое в форкамере при подаче кислорода в количестве до 65% от теоретически необходимого для полного окисления всей массы серы, железа и примесей подаваемого материала до оксидов, а остальную часть крупностью менее 0,1-50 мм плавят совместно с флюсами в камере [1].

Недостатком данного способа является совмещение процесса окисления и плавки сульфидного концентрата, что не позволяет провести дальнейший цикл обогащения с получением богатых концентратов ценных компонентов. Кроме этого окисление сульфидного сырья при сжигании кислорода в форкамере приводит к образованию значительного количества отходящих газовых смесей, что является технологически и экологически небезопасным процессом.

Наиболее близким по технической сущности является способ окисления сульфидных соединений, включающий подачу пульпы с сульфидными минералами и окислителя в реактор с последующим их перемешиванием и выводом окисленных соединений из реактора [2].

Недостатками данного способа являются деструкция состава и физико-химических свойств сульфидных соединений при проведении процесса окисления в несколько стадий: окисление → перевод жидкой фазы химических соединений в твердую фазу → растворение твердой фазы в жидкой → вывод жидкой окисленной фазы из реактора, сопровождающихся различными скоростями, а также высокая стоимость способа и низкая производительность. Кроме этого при проведении процесса окисления химических соединений применяются огнеопасные и взрывоопасные вещества, такие как ацетон и нитрат аммония.

Задачей изобретения является снижение содержания серы в продуктах обогащения до величины, при которой возможно получение качественной продукции на металлургических предприятиях, и снижение выбросов серы в окружающую среду, а также повышение производительности процесса окисления сульфидных минералов.

Это достигается тем, что в способе, включающем подачу пульпы с сульфидными минералами и окислителя в реактор с последующим их перемешиванием и выводом окисленных соединений из реактора, при перемешивании пульпы и окислителя во внутренней камере реактора в турбулентном режиме при Re>2000 осуществляют механическую активацию поверхности твердой фазы пульпы и диспергацию окислителя, а вывод окисленных соединений из внутренней камеры во внешнюю камеру реактора осуществляют под действием давления, создаваемого входящим потоком пульпы, через отверстия, перекрываемые в верхней части внутренней камеры регулятором вывода пульпы, выполненным, например, в виде стержней, соединенных с механизмом перемещения, при этом степень окисления сульфидных минералов регулируют путем изменения концентрации окислителя в пульпе за счет изменения его количества от 3000 - 15000 мг·л/ч при активации пульпы в реакторе и/или продолжительностью процесса окисления сульфидных минералов во внутренней камере путем изменения количества пульпы, непрерывно циркулирующей между внешней и внутренней камерами реактора.

Использование внутренней и внешней камер реактора позволяет одновременно проводить окисление сульфидных минералов путем механохимической активации во внутренней камере и разделение пульпы на твердую (окисленную фазу) и жидкую фазу (оборотную воду) во внешней камере.

Механическая активация поверхности окисляемой твердой фазы за счет создания турбулентного режима пульпы при градиенте скорости 5000-40000 с-1 во внутренней камере реактора позволяет повысить степень окисления сульфидных минералов путем самоистирания их поверхности, а также достичь высокой скорости растворения озона в воде мешалками, являющимися одновременно и диспергаторами.

Управление ввода и вывода пульпы из внутренней камеры реактора осуществляется под действием давления, создаваемого входящим потоком пульпы, через регулируемые отверстия внутренней камеры, что позволяет регулировать продолжительность процесса окисления сульфидных минералов во внутренней камере.

Использование жидкой фазы пульпы, непрерывно циркулирующей из внешней камеры во внутреннюю камеру реактора, позволяет снизить потери окислителя и достичь максимально возможного оборота технологической воды реактора.

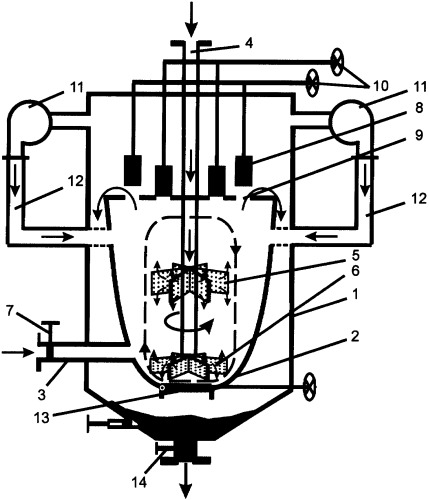

На чертеже показана принципиальная схема реактора для осуществления способа окисления сульфидных минералов.

Реактор состоит из внешней и внутренней камер 1, 2, труб 3 и 4 для подведения пульпы с сульфидными минералами и подачи окислителя во внутреннюю камеру 2 реактора, двух мешалок-диспергаторов 5, 6, установленных на трубе 4 во внутренней камере 2, системы регулирования подачи и вывода пульпы из внутренней камеры 2, включающей регулятор подачи исходной пульпы, выполненный, например, в виде заслонки 7, установленной на входе трубы 3, и регулятор вывода пульпы, выполненный в виде стержней 8, перекрывающих отверстия 9 в верхней части внутренней камеры 2 посредством, например, механизма перемещения 10, а также из насоса 11 для циркуляции осветленной жидкой фазы пульпы из внешней камеры 1 во внутреннюю камеру 2 реактора по пульпопроводу 12. Каждая мешалка-диспергатор состоит из нескольких перфорированных пластин, смещенных относительно друг друга на одинаковый угол. Внутренняя камера 2 снабжена откидным аварийным люком 13 для разгрузки твердой фазы пульпы. В основании внешней камеры 1 установлен кран 14 для сбора и вывода окисленной твердой фазы из реактора. Количество серы в окисленном продукте определяют спектрофотометрическим анализатором в лабораторных условиях.

Способ осуществляется следующим образом.

Во внутреннюю камеру реактора 2 одновременно подают исходную пульпу в соотношении Т:Ж=1,5:2 через трубу 3 и окислитель, например озон, через трубу 4. В этой камере осуществляют перемешивание пульпы с окислителем посредством мешалок-диспергаторов 5, 6, создавая турбулентное движение пульпы. В результате чего происходит механическая активация поверхности окисляемой твердой фазы пульпы, что повышает степень окисления сульфидных минералов, а также обеспечивает высокую скорость растворения продуктов реакции в пульпе с образованием гидратированных комплексов серной кислоты и элементарной серы. Это приводит к изменению pH-среды жидкой фазы во внутренней камере, а следовательно, интенсифицирует процесс окисления твердой фазы. Оптимальный режим окисления сульфидных минералов обеспечивают также за счет изменения концентрации озона во внутренней камере 2 в количестве от 3000 до 15000 мг·л/ч при заданном количестве исходной пульпы в этой камере. В случае если содержание серы в твердой фазе пульпы превышает 0,5%, следует увеличить продолжительность процесса активации сульфидных минералов путем регулирования подачи и вывода пульпы из внутренней камеры 2 и/или интенсифицировать этот процесс за счет изменения частоты вращения мешалок-диспергаторов 5, 6. Для снижения потерь окислителя в процессе работы реактора и сохранения достигнутой pH-среды во внутренней камере 2 осветленная жидкая фаза пульпы во внешней камере 1 непрерывно циркулирует из нее во внутреннюю камеру 2 реактора посредством насоса 11 через пульпопровод 12. При этом происходит циркуляция технологической воды реактора в замкнутом цикле. При проведении пуско-наладочных работ разгрузку твердой фазы пульпы из внутренней камеры 2 осуществляют через люк 13. Продукты окисления под действием гравитационных сил осаждаются на основании внешней камеры 1, которые выводят из реактора через кран 14. В процессе окисления твердой фазы пульпы непрерывно осуществляют контроль содержания серы в окисленном продукте для обеспечения оптимального режима работы реактора.

Таким образом, данный способ позволяет повысить качество продуктов переработки минерального сырья, направляемого на дальнейшее обогащение или металлургический передел, снизив в них содержание серы до 0,06%.

Пример 1

Способ окисления сульфидных минералов проводится при стандартных термодинамических условиях. Режимы окисления сульфидных минералов с применением окислителя - озона во внутренней камере 2 реактора представлены в таблицах 1, 2.

В результате механохимической активации сульфидных минералов происходит окисление сульфидов, с образованием элементарной серы и оксидов железа:

для пирита

Показатели процесса окисления магнетитового концентрата, содержащего пирит, на входе и на выходе реактора представлены в табл.1.

| Таблица 1 | |||

| Показатели | на входе | на выходе | Степень превращения, % |

| S,% | 0,25 | 0,061 | 75,3 |

| Количество озона, вырабатываемого озонатором, мг·л/ч | 3000 | - | |

| Значение pH | 7,0 | 5,9 | - |

| Частота вращения мешалок-диспергаторов, об/мин | 5000 | - | |

| Температура, °С | 20,3 | 22,1 | - |

| Время активации, мин | 7 | - |

Пример 2

Способ окисления магнетитового концентрата, содержащего моноклинный пирротин, проводился в аналогичных условиях и режимах, указанных в таблице 2.

В результате механохимической активации моноклинного пирротина образуется смесь новых фаз:

Показатели процесса окисления магнетитового концентрата, содержащего моноклинный пирротин, на входе и на выходе реактора представлены в табл.2.

| Таблица 2 | |||

| Показатели | на входе | на выходе | Степень превращения, % |

| S,% | 0,183 | 0,06 | 67,2 |

| Количество озона, вырабатываемого озонатором, мг·л/ч | 7000 | - | |

| Значение pH | 7,0 | 6,2 | - |

| Частота вращения мешалок-диспергаторов, об/мин | 10000 | - | |

| Температура, °С | 21,3 | 22,1 | - |

| Время активации, мин | 10 | - |

Пример 3

Способ окисления сульфидных минералов проводится при стандартных термодинамических условиях. Режимы окисления сульфидных минералов с применением окислителя - сжатого кислорода, подаваемого во внутреннюю камеру 2 реактора, представлены в таблице 3.

В результате механохимической активации шлихового концентрата, полученного из золотосодержащих руд, сера в котором представлена сульфидами, в частности аргентитом, содержащим 11,9% серы, происходит их окисление, с образованием водно-растворимых сульфатов:

для аргентита:

Сера при этом уходит из концентратов перед их плавкой в пульпу вместе с сульфатами, а извлечение серебра достигают хлорированием с осаждением хлоридов серебра, электролизом и др.

Показатели процесса окисления шлихового концентрата, содержащего аргентит, на входе и на выходе реактора представлены в табл.3.

| Таблица 3 | |||

| Показатели | на входе | на выходе | Степень превращения, % |

| S,% | 3,45 | 0,1 | 0,97 |

| Количество кислорода, подаваемого из кислородного баллона через редуктор, мг·л/ч | 3000 | - | |

| Значение pH | 7,0 | 6,9 | - |

| Частота вращения мешалок-диспергаторов, об/мин | 5000 | - | |

| Температура, °С | 20,3 | 22,1 | - |

| Время активации, мин | 7 | - |

На основании полученных результатов по окислению сульфидных минералов следует отметить, что данный способ окисления сульфидных минералов позволил снизить содержание серы в продуктах обогащения минерального сырья до 0,06% и повысить производительность реактора окисления за счет сокращения и интенсификации процесса окисления сульфидных минералов.

Источники информации

1. Патент РФ №2298587, по кл. С22В 15/00 от 27.12.2005.

2. Патент РФ №2309009, по кл. B01J 19/18, B01J 3/04, C02F 1/72 от 30.08.2005 (прототип).

Способ окисления сульфидных минералов, включающий подачу пульпы с сульфидными минералами и окислителя в реактор с последующим их перемешиванием и выводом окисленных соединений из реактора, отличающийся тем, что при перемешивании пульпы и окислителя во внутренней камере реактора в турбулентном режиме осуществляют механическую активацию поверхности твердой фазы пульпы и диспергацию окислителя, а вывод окисленных соединений из внутренней камеры во внешнюю камеру реактора осуществляют под действием давления, создаваемого входящим потоком пульпы через отверстия, перекрываемые в верхней части внутренней камеры регулятором вывода пульпы, при этом степень окисления сульфидных минералов регулируют путем изменения концентрации окислителя в пульпе за счет изменения его количества от 3000 до 15000 мг·л/ч при активации пульпы в реакторе, причем жидкая фаза пульпы непрерывно циркулирует из внешней камеры во внутреннюю камеру реактора.