Контейнер для герметизации анодных огарков

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к получению алюминия в электролизерах с предварительно обожженными анодами, и может быть применено для охлаждения анодных огарков. Контейнер содержит корпус с боковыми стенками и подиной для установки анодных огарков, верхней крышкой, газоотводящим патрубком, подсоединенным к системе организованного газоотсоса, и съемными укрытиями. В корпусе установлена перегородка, делящая его на нижний и верхний ярусы и предназначенная для размещения обожженного анода перед его установкой в электролизер. Перегородка выполнена с окнами и пазами для размещения анодных штанг анодного огарка и оборудована встроенным в нее теплоэлектронагревателем. Верхняя крышка контейнера выполнена конусообразной и соединена с газоотводящим патрубком, в основании верхней крышки сделаны пазы для размещения анодных штанг обожженных анодов. Боковые стенки корпуса оборудованы теплоизоляцией. Отношение высоты нижнего яруса (h) контейнера к высоте верхнего яруса (H) может составлять h:H=0,2÷0,5. Газоотводящий патрубок может быть снабжен шибером. Обеспечиваются утилизация тепла, выделяющегося из охлаждаемого анодного огарка, сокращение объема и снижение аэродинамического сопротивления эвакуируемых из контейнера газов. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к получению алюминия в электролизерах с предварительно обожженными анодами, и может быть применено для охлаждения анодных огарков.

В процессе электролиза алюминия обожженные аноды постепенно сгорают, по мере сгорания анодный огарок заменяется новым анодом. Температура анодного огарка в момент извлечения из электролизера составляет 950-980°С, масса - около 20% от массы обожженного анода. При охлаждении анодного огарка выделяются газы, что ухудшает экологические показатели алюминиевого производства. Известно, что наиболее интенсивное выделение газов от анодного огарка происходит в период его охлаждения от 950-980°С до 400°С.

Известно устройство для герметизации и охлаждения огарков обожженных анодов (Jean - Pierre Gagne, Robin Boulianne, Jean - Francois Magnan, Marc - Andre Thibault, Gilles Dufour, Claude Gauthier. Новая конструкция крышки для анодных поддонов. - Light Metals 2006., - p.213-217. Устройство состоит из шкафа, в боковой стенке которого установлен патрубок. Анодный огарок, изъятый из электролизера, на период охлаждения помещается в шкаф. Газы, выделяющиеся от охлаждаемого анодного огарка через патрубок, расположенный в боковой стенке шкафа, эвакуируются в систему организованного газоотсоса.

К недостаткам данного устройства следует отнести безвозвратную потерю в окружающую среду тепла от анодного огарка в период его охлаждения и низкую эффективность сбора и эвакуации газов.

Наиболее близким к заявленному является контейнер для герметизации анодных огарков (Янко Э.А. Производство алюминия. Пособие для мастеров и рабочих цехов электролиза алюминиевых заводов. - С.Птб.: Издательство С.Петербургского Университета. 2007. - с.305). Корпус контейнера в разрезе имеет форму прямоугольной трапеции и снабжен подиной, на которую устанавливаются анодные огарки. Плоская верхняя крышка оборудована пазами для установки в них анодных штанг анодных огарков. Пазы по периметру оборудованы уплотнительным материалом, а их габариты сопоставимы с габаритами поперечного разреза анодной штанги. Герметизацию контейнера осуществляют съемными укрытиями, аналогичными применяемым на электролизерах с обожженным анодом. Анодный огарок, изъятый из электролизера, на период охлаждения помещается в контейнер. Изъятие из электролизера анодного огарка и его установку в контейнер осуществляют краном. Эвакуацию газов из контейнера осуществляют дополнительным вентилятором через патрубок, расположенный в задней стенке контейнера, соединенный с системой организованного газоотсоса. Очистку эвакуированных из контейнера газов осуществляют в газоочистной системе корпуса электролиза.

Недостатками данного устройства являются, во-первых, безвозвратная потеря тепла, выделяющегося от анодного огарка, в окружающую среду. Расчет, выполненный по формуле (А.Н.Плановский, П.И.Николаев - Процессы и аппараты химической и нефтехимической технологии. - М:, Химия, 1972, с.493):

Qэ=m×c(t1-t2),

показывает, что при охлаждении огарка средней массой m=180-200 кг, от температуры t1=950°С до температуры t1=20°С, при средней удельной теплоемкости анодного материала с=0,18 ккал/кг·град, в окружающую среду безвозвратно теряется порядка 37-40 кВт тепла. Во-вторых, низкая эффективность сбора и эвакуации газов из контейнера, обусловленная высоким аэродинамическим сопротивлением патрубка, через который газы эвакуируются в систему организованного газоотсоса, при помощи дополнительного вентилятора, создающего разрежение в контейнере. Отмеченные недостатки подтверждаются инженерными расчетами аэродинамических характеристик эвакуируемого газового потока, выполненными по методикам (И.Е.Идельчик. Справочник по гидравлическим сопротивлениям. - М.: Машиностроение, 1992, 672 с.; А.С.Юрьев Справочник по расчетам гидравлических и вентиляционных систем. - Санкт-Петербург.: Мир и семья, 2001. - 1153 с.).

Техническим результатом заявляемого изобретения является расширение функционального назначения за счет утилизации тепла, выделяющегося от охлаждаемого анодного огарка, сокращение объема и снижение аэродинамического сопротивления газов, эвакуируемых из контейнера.

Достижение вышеуказанного технического результата обеспечивается тем, что в контейнере для герметизации анодных огарков, включающем корпус с боковыми стенками и подиной для установки анодных огарков, верхней крышкой, газоотводящим патрубком, подсоединенным к системе организованного газоотсоса, и съемными укрытиями, согласно заявляемому изобретению в корпусе установлена перегородка, делящая его на нижний и верхний ярусы и предназначенная для размещения обожженного анода перед его установкой в электролизер, при этом перегородка выполнена с окнами и пазами для размещения анодных штанг анодного огарка, кроме того, перегородка оборудована встроенным в нее теплоэлектронагревателем, а верхняя крышка контейнера выполнена конусообразной и соединена с газоотводящим патрубком, а в основании верхней крышки сделаны пазы для размещения анодных штанг обожженных анодов, и боковые стенки корпуса оборудованы теплоизоляцией.

Отношение высоты нижнего яруса (h) контейнера к высоте верхнего яруса (Н) может составлять h:Н=0,2÷0,5.

Газоотводящий патрубок может быть снабжен шибером.

Основные отличия заявляемого изобретения от прототипа заключаются в том, что контейнер для герметизации анодного огарка выполнен двухъярусным, где перегородка предназначена для размещения обожженного анода перед его установкой в электролизер. Перегородка выполнена с окнами и пазами для размещения анодных штанг анодного огарка. Вышесказанное обеспечивает использование тепла, выделяющегося от анодного огарка конвекцией и излучением на нагрев обожженного анода. Перегородка оборудована встроенным в нее теплоэлектронагревателем, что обеспечивает дополнительный нагрев обожженного анода, и, кроме того, боковые стенки контейнера оборудованы теплоизоляцией. Верхняя крышка контейнера выполнена конусообразной и соединена с газоотводящим патрубком, что обеспечивает снижение аэродинамического сопротивления газоотводящей сети и сокращение объема газов, эвакуируемых из контейнера, за счет минимизации объема воздуха подсасываемого через щели под укрытие.

Выбранные пределы отношения высот ярусов определены удобством обслуживания и габаритами анодных огарков. В процессе электролиза алюминия, по мере сгорания обожженного анода остается анодный огарок, габариты и масса которого существенно отличаются от его первоначальных габаритов. Так, масса анодного огарка составляет порядка 20% от массы обожженного анода; площадь подошвы анодного огарка от 60 до 80% от площади подошвы обожженного анода; высота - от 20 до 30% высоты обожженного анода.

Сущность заявляемого изобретения поясняется чертежами.

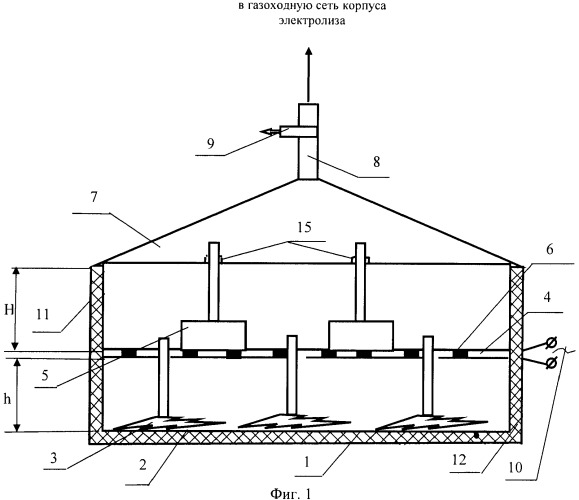

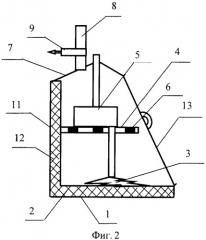

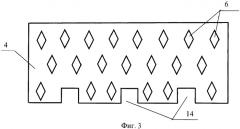

На фиг.1 изображен продольный разрез контейнера для герметизации анодных огарков; на фиг.2 - поперечный разрез контейнера; на фиг.3 - перегородка для размещения обожженного анода.

Контейнер для герметизации анодных огарков содержит корпус 1 с подиной 2 для установки извлеченных из электролизера анодных огарков 3. В корпусе 1 установлена перегородка 4 для размещения обожженных анодов 5 перед установкой в электролизер. В перегородке 4 выполнены окна 6. На корпусе 1 установлена конусообразная крышка 7, соединенная с газоотводящим патрубком 8. Патрубок 8 соединен с газоходной сетью корпуса электролиза и оборудован шибером 9. Контейнер оборудован теплоэлектронагревателями 10, встроенными в перегородку 4. Боковые стенки 11 корпуса 1 оборудованы теплоизоляцией 12. Для герметизации корпуса 1 контейнера используют съемные укрытия 13. В перегородке 4 выполнены пазы 14 для размещения в них штанг анодных огарков 3. В основании конусообразной крышки 7 сделаны пазы 15 для размещения штанги обожженных анодов 5.

Устройство работает следующим образом.

На подину 2 корпуса 1 контейнера для герметизации анодных огарков устанавливают извлеченные из электролизера анодные огарки 3. На перегородке 4 контейнера размещают обожженные аноды 5 перед установкой в электролизер. Нагрев перегородки 4 происходит за счет тепла, выделяющегося от анодного огарка конвекцией. Горячие газы, выделяющиеся от остывающего анодного огарка 3, из нижнего яруса через окна 6 поступают в верхний ярус контейнера, дополнительно нагревая обожженные аноды 5. Эвакуацию газов из контейнера осуществляют через газоотводящий патрубок 8, установленный на конусообразной крышке 7, играющей роль вытяжного зонта. С помощью шибера 9, расположенного на газоотводящем патрубке 8, осуществляют регулирование объема газоотсоса из корпуса 1 контейнера. Теплоэлектронагревателями 10, встроенными в перегородку 4, при необходимости обеспечивается прогрев обожженного анода до более высоких температур. В целях сокращения потерь тепла в окружающую среду, боковые стенки 11 корпуса 1 контейнера оборудованы теплоизоляцией 12. После установки анодных огарков 3 и обожженных анодов 5 корпус 1 контейнера герметизируется съемными укрытиями 13. Разрежение в корпусе 1 контейнера создается дымососами организованного газоотсоса корпуса электролиза. В целях сокращения объема внутреннего пространства корпуса 1 контейнера в перегородке 4 выполнены пазы 14 для размещения в них штанг анодных огарков 3, устанавливаемых на подину 2; штанги обожженных анодов 5 размещаются в пазах 15 на основании конусообразной крышки 7.

Предлагаемое устройство обеспечит снижение негативного воздействия высоких температур на обожженный анод при его установке в электролизер.

При установке в электролизер обожженного анода последний подвергается мощному тепловому удару. Происходит это вследствие значительной разницы температур между электролитом и погруженной в него частью обожженного анода, достигающей 900°С и более. Непогруженная часть обожженного анода тепловому удару не подвержена. В результате происходит: неравномерное тепловое расширение погруженной и непогруженной частей; возникают термические напряжения, приводящие иногда к появлению трещин и сколов анодов что, в свою очередь, приводит к увеличению их расхода. Время прогрева анода до температуры электролита (950-960°С) составляет около 20 часов.

В заявляемой конструкции контейнера тепло, выделяющееся от анодного огарка, используется на нагрев обожженного анода перед его установкой в электролизер. Данное техническое решение сокращает расход электроэнергии на нагрев обожженного анода непосредственно в электролизере и основано на результатах расчета, выполненного по формуле

;

который показывает, что на нагрев анода массой 950-980 кг затрачивается, без учета потерь тепла в окружающую среду, порядка 190 кВт электроэнергии. С учетом потерь тепла в окружающую среду эта величина выше в разы и, по экспертным оценкам, достигает 380-570 кВт.

Утилизация в контейнере тепла, выделяющегося от анодного огарка, обеспечивает прогрев обожженного анода до температуры 140-160°С, что подтверждено результатами математического моделирования.

Изобретение позволит расширить функциональное назначение контейнера для герметизации анодных огарков за счет предварительного нагрева обожженного анода до 140-160°С теплом, утилизируемым от охлаждаемого анодного огарка. Вышесказанное позволит более быстро достигнуть равномерное токораспределение по обожженным анодам; сократить расход электроэнергии на производство 1 тонны алюминия в среднем на 20-25 кВт/т Al; сократить расход обожженного анода в среднем на 10-15 кг/т Al; снизить риск растрескивания обожженного анода при его установке в электролизер в результате термошока; минимизировать риски выброса из электролизера расплавленного электролита в момент установки холодного анода. Заявляемая конструкция контейнера позволит снизить аэродинамическое сопротивление газоотводящей сети и сократить объем газов, эвакуируемых из контейнера.

1. Контейнер для герметизации анодных огарков, включающий корпус с боковыми стенками и подиной для установки анодных огарков, верхней крышкой, газоотводящим патрубком, подсоединенным к системе организованного газоотсоса, и съемными укрытиями, отличающийся тем, что в корпусе установлена перегородка, разделяющая его на нижний и верхний ярусы и предназначенная для размещения обожженного анода перед его установкой в электролизер, при этом перегородка выполнена с окнами и пазами для размещения анодных штанг анодного огарка и оборудована встроенным в нее теплоэлектронагревателем, а верхняя крышка контейнера выполнена конусообразной и соединена с газоотводящим патрубком, при этом в основании верхней крышки выполнены пазы для размещения анодных штанг обожженных анодов, а боковые стенки корпуса оборудованы теплоизоляцией.

2. Контейнер по п.1, отличающийся тем, что отношение высоты нижнего яруса (h) контейнера к высоте верхнего яруса (Н) составляет h:H=0,2÷0,5.

3. Контейнер по п.1, отличающийся тем, что газоотводящий патрубок снабжен шибером.