Замок "опрус-4" для соединения элементов опалубки

Иллюстрации

Показать всеЗамок "ОПРУС-4" для соединения элементов опалубки содержит две пары кулачков, выполненных с возможностью перемещения относительно друг друга. Одна пара кулачков зафиксирована неподвижно на одном конце профильного основания. Другая пара кулачков установлена с возможностью поворота вокруг оси шарнирного соединения. Замок имеет запирающее устройство в виде П-образного профиля с зеркально симметричными пазами на своих вертикальных стенках, выполненными с изломом, разделяющим паз на часть предварительного закрытия замка и основную запирающую часть паза. Основная запирающая часть паза расположена под углом к поверхности поперечной полки П-образного профиля. Каждый кулачок из пары кулачков с шарнирным соединением снабжен консольным рычагом, на котором установлена неподвижно втулка, контактирующая с пазами запирающего устройства, и установлен на основании оппозитно неподвижной паре кулачков на расстоянии, обеспечивающем выравнивание и зажим щитов опалубки. Ширина полки основания и размер в свету между кулачками могут быть выполнены одинаковыми и равными ширине типового профиля перемычек щита опалубки. Кулачки могут быть выполнены плоскими профилированными необходимой толщины, например, штамповкой, основание - коробчатым, например прямоугольного сечения, а запирающее устройство может быть снабжено пластинами-наковальнями, зажимы кулачков выполнены с цилиндрической контактной поверхностью и угол наклона основной запирающей части паза к поверхности поперечной полки П-образного профиля выбран равным 3-5°. Технический результат - надежное выравнивание и зажим щитов опалубки и/или других элементов, упрощение конструкции, снижение материалоемкости и повышение износостойкости и технологичности, в итоге - снижение стоимости изделия. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства и может быть использовано при возведении монолитных железобетонных конструкций для соединения смежных щитов и других элементов опалубки.

Известен замок для соединения элементов опалубки (см. RU 2263751 С2 от 10.01.2005, кл. МКИ 7 Е04G 17/07), содержащий Г-образные упоры и дугообразный клин, размещенный в поперечном канале в форме кольцевого сегментного паза.

Известен замок для соединения элементов опалубки (см. RU 2267587 С1 от 10.01.2006, кл. МКИ 7 Е04G 17/07), содержащий Г-образные упоры и дугообразный клин, размещенный в поперечных пазах в форме кольцевых сегментов, расположенных по окружности с центром на оси шарнирного соединения.

Недостатками известных технических решений являются большие усилия в клиновом соединении за счет разности плеч приложения сил в клине и на упорах, а также сложность конструктивного исполнения и изготовления.

Наиболее близким по техническому решению к заявляемому объекту аналогом (прототипом) является замок для соединения пластин опалубки (см. RU 24851 U1 от 27.08.2002, кл. МКИ 7 Е04G 17/00), содержащий две пары кулачков, выполненных с возможностью перемещения относительно друг друга и закрепленных попарно постоянно на каретке и направляющей, которые выполнены с возможностью относительного перемещения, при этом на каретке установлен полоз с возможностью поворота и линейного перемещения и клин, установленный перпендикулярно в стенках направляющей и полоза каретки.

Недостатками известного технического решения являются сложность конструкции из-за наличия дополнительных элементов и формы клина, как следствие, усложненное обслуживание замка, большие объемные габариты за счет перпендикулярного размещения клина и достаточно большая вероятность расцепления, например, при переносе карт опалубки.

Задачей, на решение которой направлено изобретение, является создание замка, в котором указанные недостатки устранены, а именно упрощение конструкции и, как следствие, ее изготовления, уменьшение габаритов и материалоемкости, повышение износостойкости, обеспечение надежной работы.

Данные задачи решаются в замке "ОПРУС-4" для соединения элементов опалубки согласно изобретению, по которому замок для соединения элементов опалубки, содержащий две пары кулачков, выполненных с возможностью перемещения относительно друг друга, при этом одна пара кулачков зафиксирована неподвижно на одном конце профильного основания, другая пара кулачков установлена с возможностью поворота вокруг оси шарнирного соединения, снабжен запирающим устройством в виде П-образного профиля, снабженного на своих вертикальных стенках зеркально симметричными пазами, выполненными с изломом, разделяющим паз на часть предварительного закрытия замка и основную запирающую часть паза, при этом основная запирающая часть паза расположена под углом к поверхности поперечной полки П-образного профиля, и установленного с возможностью перемещения параллельно основанию, каждый кулачок из пары кулачков с шарнирным соединением снабжен консольным рычагом, на котором установлена неподвижно втулка, контактирующая с пазами запирающего устройства, и установлен на основании оппозитно неподвижной паре кулачков на расстоянии, обеспечивающем выравнивание и зажим щитов опалубки, при этом ширина полки основания и размер в свету между кулачками выполнены одинаковыми и равными ширине типового профиля перемычек щита опалубки, кулачки выполнены плоскими профилированными необходимой толщины, например, штамповкой, основание выполнено коробчатым, например, прямоугольного сечения, запирающее устройство снабжено пластинами-наковальнями, зажимы кулачков выполнены с цилиндрической контактной поверхностью и угол наклона основной запирающей части паза к поверхности поперечной полки П-образного профиля выбран равным 3-5°.

Сущность изобретения состоит в том, что снабжение замка запирающим устройством в виде П-образного профиля обеспечивает надежное выравнивание и зажим щитов опалубки с помощью элементов, аналогичных по функции с клином, при этом снабжение П-образного профиля на своих вертикальных стенках зеркально симметричными пазами позволяет осуществлять посредством их контакта с втулками, установленными на консольных рычагах кулачков, при перемещении запирающего устройства параллельно основанию поворот пары кулачков вокруг оси шарнирного соединения за счет угла наклона основной запирающей части паза, сближая, выравнивая и зажимая смежные щиты опалубки, при этом выполненный излом, разделяющий паз на часть предварительного закрытия замка и основную запирающую часть паза, обеспечивает больший угол поворота пары кулачков за счет большего угла части предварительного закрытия, что позволяет уменьшить габариты замка и сделать его более удобным в работе. Снабжение кулачков консольным рычагом, на котором установлена неподвижно втулка, контактирующая с пазами запирающего устройства, позволяет оптимизировать рабочие усилия в замке, повышается износостойкость, в том числе и за счет увеличения поверхности трения запирающего устройства. Установка запирающего устройства с возможностью перемещения параллельно основанию позволяет уменьшить габариты замка в отличие от известных клиновых замков, где клин перемещается перпендикулярно направлению перемещения кулачков, а также снизить вероятность расцепления от непреднамеренного силового воздействия, т.к. пластины-наковальни не выступают за габариты основания. Размер в свету между кулачками каждой пары обеспечивает свободную установку замка в месте наличия перемычек, наиболее жесткой части щита, выполнение кулачков плоскими профилированными необходимой толщины и основания коробчатым снижает материалоемкость замка при высокой технологичности изготовления, а зажимов кулачков с цилиндрической контактной поверхностью обеспечивает постоянный силовой контакт с профилем щита.

Заявителю не известна конструкция замка для соединения элементов опалубки, которому присущи существенные признаки в независимом пункте формулы изобретения, что подтверждает соответствие заявляемого изобретения критериям патентоспособности «новизна» и «изобретательский уровень».

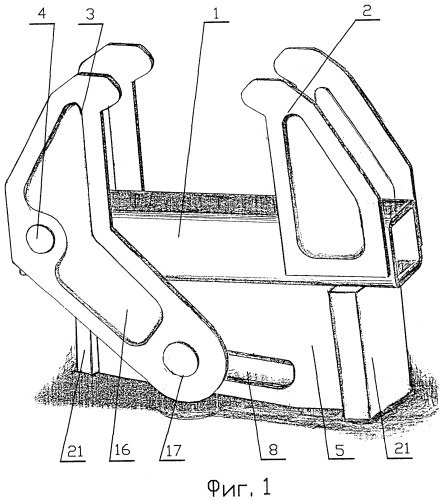

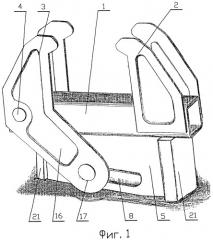

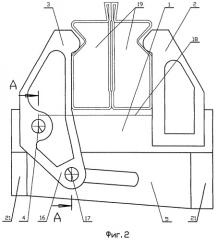

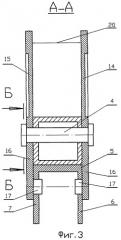

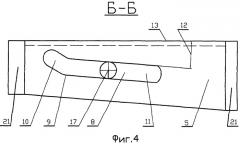

Предлагаемое изобретение поясняется чертежами, где на Фиг.1 представлен общий вид замка, на Фиг.2 - проекционный общий вид замка, на Фиг.3 - сечение А - А фиг.2, на фиг.4 - сечение Б - Б фиг.3.

Замок «ОПРУС-4» для соединения элементов опалубки содержит профильное основание 1, на одном конце которого установлена неподвижно одна пара кулачков 2, на другом конце другая пара кулачков 3, которая установлена на шарнирном соединении 4. Запирающее устройство 5 выполнено в виде П-образного профиля, на вертикальных стенках 6 и 7 которого выполнены пазы 8, имеющие излом 9, разделяющий паз 8 на часть предварительного закрытия замка 10 и основную запираюшую часть 11, при этом основная запирающая часть 11 расположена под углом 12 к поверхности поперечной полки 13 запирающего устройства 5. Кулачки 14 и 15 из пары кулачков 3 снабжены консольным рычагом 16, на котором установлены неподвижно втулки 17, контактирующие с пазами 8 запирающего устройства 5. Пары кулачков 3 установлены оппозитно паре кулачков 2 на расстоянии 18, обеспечивающем выравнивание и зажим элементов 19 опалубки. Расстояние 20 между парами кулачков 2 и 3 определяется шириной полки 13 запирающего устройства 5 и выбрана равной (но не менее) размера поперечных профилей щитов опалубки. Запирающее устройство 5 снабжено пластинами-наковальнями 21 с обеих сторон.

Замок «ОПРУС-4» для соединения элементов опалубки работает следующим образом. Замок надвигается на предварительно ориентированные щиты опалубки, ориентируясь на места поперечных профилей, в раскрытом положении, перемещая вручную запирающее устройство 5, вращают пару кулачков 3 на их сближение с профилем щита, в это время втулки 17 контактируют с частью предварительного закрытия 10 паза 8 и в конце ее заходят в основную запирающую часть 11 паза 8, затем ударами по пластине-наковальне 21 запирающего устройства 5 клиновым воздействием на втулки 17 проворачивают пару кулачков 3 до полного выравнивания и зажима элементов опалубки 19. Удержание замка в закрытом состоянии осуществляется за счет сил трения втулок 17 по пазам 8, угол наклона основной запирающей части 11 которых к поверхности поперечной полки 13 П-образного профиля выбран равным 3-5 из условия самоторможения. Снятие замка производится обратным перемещением запирающего устройства 5 ударами по пластине-наковальне 21 с другой стороны.

Технический результат при использовании изобретения - надежное выравнивание и зажим щитов опалубки и/или других элементов, упрощение конструкции, снижение материалоемкости и повышение износостойкости и технологичности, в итоге - снижение стоимости изделия.

1. Замок для соединения элементов опалубки, содержащий две пары кулачков, выполненных с возможностью перемещения относительно друг друга, при этом одна пара кулачков зафиксирована неподвижно на одном конце профильного основания, другая пара кулачков установлена с возможностью поворота вокруг оси шарнирного соединения, отличающийся тем, что замок снабжен запирающим устройством в виде П-образного профиля, снабженного на своих вертикальных стенках зеркально симметричными пазами, выполненными с изломом, разделяющим паз на часть предварительного закрытия замка и основную запирающую часть паза, при этом основная запирающая часть паза расположена под углом к поверхности поперечной полки П-образного профиля, и установленного с возможностью перемещения параллельно основанию, каждый кулачок из пары кулачков с шарнирным соединением снабжен консольным рычагом, на котором установлена неподвижно втулка, контактирующая с пазами запирающего устройства, и установлен на основании оппозитно неподвижной паре кулачков на расстоянии, обеспечивающем выравнивание и зажим щитов опалубки.

2. Замок для соединения элементов опалубки по п.1, отличающийся тем, что ширина полки основания и размер в свету между кулачками выполнены одинаковыми и равными ширине типового профиля перемычек щита опалубки.

3. Замок для соединения элементов опалубки по п.1, отличающийся тем, что кулачки выполнены плоскими профилированными необходимой толщины, например, штамповкой.

4. Замок для соединения элементов опалубки по п.1, отличающийся тем, что основание выполнено коробчатым, например, прямоугольного сечения.

5. Замок для соединения элементов опалубки по п.1, отличающийся тем, что запирающее устройство снабжено пластинами-наковальнями.

6. Замок для соединения элементов опалубки по п.1, отличающийся тем, что зажимы кулачков выполнены с цилиндрической контактной поверхностью.

7. Замок для соединения элементов опалубки по п.1, отличающийся тем, что угол наклона основной запирающей части паза к поверхности поперечной полки П-образного профиля выбран равным 3-5°.