Героторный гидравлический двигатель

Иллюстрации

Показать всеИзобретение относится к устройствам приводов вращения, размещаемых в скважине, и может быть использовано в героторных винтовых гидравлических двигателях и турбобурах. Двигатель содержит трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий статор с обкладкой из эластомера и установленный в статоре ротор, а также шпиндель с долотом и приводной вал, содержащие одну цилиндрическую наружную резьбу (ниппель) и одну цилиндрическую внутреннюю резьбу (муфту), соединенные между собой. Корпус снабжен резьбовым переходником для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, соединяющими корпус со шпинделем. Внутренний канал резьбового переходника выполнен с ловильным торцом, внутри резьбового переходника размещен резьбовой плунжер, одним краем скрепленный с ротором, а на другом краю плунжера закреплено ловильное кольцо. По меньшей мере, одно резьбовое соединение с наружной и внутренней цилиндрическими резьбами для передачи крутящего момента от ротора двигателя через приводной вал и вал шпинделя к долоту содержит две пары упорных торцов и в муфте перед первым витком внутренней цилиндрической резьбы охватывающую центрирующую поверхность, а также содержит в ниппеле зарезьбовую канавку и примыкающую к ней охватываемую центрирующую поверхность. Минимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно половине среднего диаметра цилиндрической резьбы резьбового соединения, а максимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно среднему диаметру цилиндрической резьбы резьбового соединения. Повышаются надежность и ресурс, увеличивается крутящий момент, предотвращаются отказы и аварии вследствие отворачивания резьбовых соединений вращающихся компоновок ротора двигателя с долотом в скважине. 5 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к устройствам приводов вращения, размещаемых в скважине, и может быть использовано в героторных винтовых гидравлических двигателях и турбобурах для вращения ротора с долотом от насосной подачи текучей среды, предназначенных для бурения нефтяных и газовых скважин.

Известен керноотборный снаряд, содержащий корпус, выполненный, по меньшей мере, из двух трубчатых модулей, каждый из которых соединен резьбами с центраторами, а число центраторов на единицу больше числа трубчатых модулей корпуса, верхний переводник, нижний переводник для соединения с бурильной головкой, расположенный внутри корпуса керноприемник, выполненный, по меньшей мере, из двух трубчатых секций, каждая из которых соединена резьбами с керноприемными муфтами, керноприемник содержит в верхней части регулируемую подвеску, выполненную в виде полого резьбового трубчатого элемента со сквозными окнами, сообщающими полость бурильных труб с полостью между корпусом и трубчатыми секциями керноприемника, седло клапана и шар, а в нижней части - устройство отделения керна от забоя, включающее цанговый и рычажковый кернорватели, размещенные в гильзе, соединенной с нижней частью керноприемника, при этом он снабжен опорой вращения в верхней части керноприемника, герметично изолированной от полостей трубчатых секций керноприемника и корпуса и выполненной с упругим осевым демпфером, верхний переводник выполнен с возможностью соединения с колонной бурильных труб или со шпинделем многозаходного винтового гороторного двигателя, седло клапана и шар размещены между регулируемой подвеской и опорой вращения, а регулируемая подвеска, опора вращения и устройство отделения керна от забоя выполнены в виде соединенных между собой сборочных модулей (RU 2315851 С2, 27.01.2007).

Керноотборный снаряд содержит корпус 1, выполненный из двух трубчатых модулей 2, 3, каждый из которых соединен резьбами 4, 5 с центраторами соответственно 6 и 7, а также 7 и 8, при этом число центраторов 6, 7, 8 на единицу больше числа трубчатых модулей 2, 3 корпуса 1, а также содержит верхний переводник 9, нижний переводник 10 для соединения с бурильной головкой 11, расположенный внутри корпуса 1 керноприемник 12, выполненный, по меньшей мере, из двух трубчатых секций 13, 14, каждая из которых соединена резьбами 15, 16 с керноприемными муфтами соответственно 17, 18, а также 18, 19, показано на фиг.1.

В известной конструкции резьбовые конические соединения, например, 4, 5 выполнены двухупорными по торцам, при этом канавки для выхода инструмента для нарезки резьб за последними витками резьб ("зарезьбовые" канавки) расположены в плоскости максимальных напряжений, например, в плоскости первых нерабочих ("свободных") витков резьбы муфты (по которым и происходит разрушение), ближайших к упорному торцу ниппеля, по существу - в плоскости упорных торцов резьб, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбовых соединений и увеличивать передаваемый крутящий момент.

Известен гидравлический демпфер ударов (в скважине) с азотным стабилизатором, в котором резьбовое соединение деталей 164 и 154 выполнено двухупорным по торцам, при этом упорные торцы большего диаметра выполнены в форме конуса, упорные торцы меньшего диаметра расположены каждый под прямым углом к центральной продольной оси, а со стороны больших упорных торцов выполнены центрирующие пояски и кольцевая канавка с кольцом-уплотнителем 180 (US 5133419, Jul. 28, 1992).

Недостатком известной конструкции является неполная возможность повышения предельного момента затяжки резьбового соединения, предотвращения увеличения наружного диаметра муфтового резьбового соединения (кольцевого силового пояса) вблизи упорных торцов, предотвращения отказов и аварий вследствие отворачивания резьбового соединения при использовании его, например, для соединения с ротором гидравлического забойного двигателя, в котором ротор совершает планетарное вращение, вращение вокруг собственной центральной продольной оси, а также передает крутящий моменты через приводной вал и вал шпинделя долоту для бурения скважин.

В известной конструкции резьбовое цилиндрическое соединение деталей 154 и 164 выполнено двухупорными по торцам, при этом канавка для выхода инструмента для нарезки резьбы за последним витком резьбы в детали 154 и кольцевая канавка для уплотнительного кольца 180 расположены с выступом, по существу, на большем диаметре центрирующих поясков, чем наружный диаметр резьбы детали 154, в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего витка резьбы, ближайшего к наружному упорному торцу детали 164, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, для соединения с ротором гидравлического забойного двигателя, в котором ротор совершает планетарное вращение, вращение вокруг собственной центральной продольной оси, а также передает крутящий моменты через приводной вал и вал шпинделя долоту для бурения скважин.

Наиболее близким к заявляемой конструкции является героторный гидравлический двигатель, содержащий полый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий статор и установленный внутри статора ротор, а также шпиндель, соединенный приводным валом с ротором, а на выходе - с долотом, при этом полый корпус снабжен резьбовым переходником для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, например, с изогнутой центральной осью, соединяющими полый корпус со шпинделем, отношение минимальной площади опасного сечения стенок резьбового переходника со стороны его соединения с полым корпусом и (или) полого корпуса в его соединении с резьбовым переходником составляет 0,55…0,85 от минимальной площади опасного сечения стенок резьбового переходника со стороны его соединения с колонной бурильных труб и (или) бурильной трубы и (или) другого резьбового элемента, расположенного со стороны бурильных труб, соединяемого с этим резьбовым переходником, при этом внутренний канал резьбового переходника выполнен с ловильным торцом, направленным к бурильной трубе, внутри резьбового переходника размещен резьбовой плунжер, одним краем скрепленный с ротором, а на другом краю резьбового плунжера закреплено ловильное кольцо (RU 2292436 С1, 27.01.2007).

В известной конструкции резьбовое коническое соединение, например, выходной части карданного вала 8 и входной части вала шпинделя 5 выполнено двухупорным по торцам, но без дополнительной центровки, с использованием регулировочных колец, размещенных на валу шпинделя 5, при этом канавка для выхода инструмента для нарезки резьбы в ниппеле (валу 5) за последним витком резьбы ("зарезьбовая" канавка) расположена в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего ("свободного") витка резьбы, ближайшего к упорному торцу регулировочного кольца, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбовых соединений и увеличивать передаваемый крутящий момент.

Повышенные напряжения в вышеуказанной области обусловлены, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

Недостатком известной конструкции является неполная возможность повышения предельного момента затяжки резьбовых соединений, предотвращения увеличения наружного диаметра муфтовых резьбовых соединений (кольцевых силовых поясов) вблизи упорных торцов, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, от ротора двигателя к приводному валу, валу шпинделя и долоту для бурения скважин, а также неполная возможность предотвращения отказов и аварий вследствие отворачивания резьбовых соединений для вращающихся с долотом компоновок ротора двигателя в скважине.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение надежности и ресурса героторных гидравлических двигателей, увеличение крутящего момента, передаваемого от ротора двигателя к долоту за счет уменьшения максимальных значений эквивалентных напряжений, повышения прочности резьбовых соединений и предельного момента затяжки резьбовых соединений путем расположения на определенном относительно друг друга расстоянии вдоль центральной продольной оси плоскостей максимальных значений эквивалентных напряжений, обусловленных, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

Другой технической задачей, на решение которой направлено заявляемое изобретение, является обеспечение экономических преимуществ вследствие повышения передаваемого крутящего момента от ротора двигателя к долоту для бурения скважин двигателем с увеличенным крутящим моментом героторных рабочих пар (с другим числом заходов), предотвращения отказов и аварий вследствие отворачивания резьбовых соединений вращающихся компоновок ротора двигателя с долотом в скважине.

Сущность технического решения заключается в том, что в героторном гидравлическом двигателе, содержащем трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий статор с обкладкой из эластомера и установленный в статоре ротор, а также шпиндель с долотом и приводной вал, содержащие, по меньшей мере, одну цилиндрическую наружную резьбу (ниппель) и, по меньшей мере, одну цилиндрическую внутреннюю резьбу (муфту), соединенные между собой, корпус снабжен резьбовым переходником для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, например, с изогнутой центральной осью, соединяющими корпус со шпинделем, внутренний канал резьбового переходника выполнен с ловильным торцом, внутри резьбового переходника размещен резьбовой плунжер, одним краем скрепленный с ротором, а на другом краю плунжера закреплено ловильное кольцо, согласно изобретению по меньшей мере, одно резьбовое соединение с наружной и внутренней цилиндрическими резьбами для передачи крутящего момента, например, от ротора двигателя через приводной вал и вал шпинделя к долоту содержит две пары упорных торцов, первая пара упорных торцов расположена перед первым витком наружной цилиндрической резьбы ниппеля, вторая пара упорных торцов расположена перед первым витком внутренней цилиндрической резьбы муфты и содержит в муфте перед первым витком внутренней цилиндрической резьбы охватывающую центрирующую поверхность, а также содержит в ниппеле за последним витком резьбы зарезьбовую канавку и примыкающую к ней охватываемую центрирующую поверхность, при этом минимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно половине среднего диаметра цилиндрической резьбы резьбового соединения, а максимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно среднему диаметру цилиндрической резьбы резьбового соединения.

Радиальный зазор между охватывающей центрирующей поверхностью муфты и охватываемой центрирующей поверхностью ниппеля выполнен в пределах 0,05÷0,45 мм.

Упорные торцы резьбовых соединений ниппеля и муфты расположены каждые под прямым углом к собственной центральной продольной оси.

Площади контактирующих поверхностей первой пары упорных торцов, расположенных перед первым витком наружной цилиндрической резьбы ниппеля, и второй пары упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты, выполнены равными в пределах ±7%.

При контакте первой пары упорных торцов, расположенных перед первым витком наружной цилиндрической резьбы ниппеля, вторая пара упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты, расположена с зазором 0,05÷0,25 мм.

Резьбовое соединение ниппеля и муфты, а также зазор между второй парой упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты, содержит клей или компаунд с металлическим порошком.

В заявляемой конструкции за счет того, что, по меньшей мере, одно резьбовое соединение с наружной и внутренней цилиндрическими резьбами для передачи крутящего момента, например, от ротора двигателя через приводной вал и вал шпинделя к долоту содержит две пары упорных торцов, первая пара упорных торцов расположена перед первым витком наружной цилиндрической резьбы ниппеля, вторая пара упорных торцов расположена перед первым витком внутренней цилиндрической резьбы муфты и содержит в муфте перед первым витком внутренней цилиндрической резьбы охватывающую центрирующую поверхность, а также содержит в ниппеле за последним витком резьбы зарезьбовую канавку и примыкающую к ней охватываемую центрирующую поверхность, при этом минимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно половине среднего диаметра цилиндрической резьбы резьбового соединения, а максимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно среднему диаметру цилиндрической резьбы резьбового соединения, повышается надежность и ресурс героторных гидравлических двигателей, увеличивается крутящий момент, передаваемый от ротора двигателя к долоту за счет уменьшения максимальных значений эквивалентных напряжений, повышения прочности резьбовых соединений и предельного момента затяжки резьбовых соединений путем расположения на определенном относительно друг друга расстоянии вдоль центральной продольной оси плоскостей максимальных значений эквивалентных напряжений (по Мизесу), обусловленных, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

В заявляемой конструкции за счет того, что радиальный зазор между охватывающей центрирующей поверхностью муфты и охватываемой центрирующей поверхностью ниппеля выполнен в пределах 0,05÷0,45 мм, упорные торцы резьбовых соединений ниппеля и муфты расположены каждые под прямым углом к собственной центральной продольной оси, при этом площади контактирующих поверхностей первой пары упорных торцов, расположенных перед первым витком наружной цилиндрической резьбы ниппеля, и второй пары упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты, выполнены равными в пределах ±7%, дополнительно уменьшаются максимальные значения эквивалентных напряжений, повышается прочность резьбовых соединений и предельного момента затяжки резьбовых соединений путем расположения на определенном относительно друг друга расстоянии вдоль центральной продольной оси плоскостей максимальных значений эквивалентных напряжений (по Мизесу), обусловленных, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

При этом обеспечиваются экономические преимущества вследствие повышения передаваемого крутящего момента от ротора двигателя к долоту, например, для бурения скважин двигателем с увеличенным крутящим моментом героторных рабочих пар (с другим числом заходов), предотвращаются отказы и аварии вследствие отворачивания резьбовых соединений для вращающихся компоновок ротора двигателя с долотом в скважине, а ресурс резьбовых соединений обеспечивается не менее ресурса рабочих пар героторного механизма.

В заявляемой конструкции за счет того, что при контакте первой пары упорных торцов, расположенных перед первым витком наружной цилиндрической резьбы ниппеля, вторая пара упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты, расположена с зазором 0,05÷0,25 мм, при этом резьбовое соединение ниппеля и муфты, а также зазор между второй парой упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты, содержит клей или компаунд с металлическим порошком, дополнительно уменьшаются максимальные значений эквивалентных напряжений (по Мизесу), повышается прочность резьбовых соединений и предельный момент затяжки резьбовых соединений за счет контроля зазора 0,05÷0,25 мм между второй парой упорных торцов, расположенных перед первым витком внутренней цилиндрической резьбы муфты.

Ниже представлен лучший вариант конструкции героторного гидравлического двигателя ДРУ1-120РС.828 со шпинделем, регулятором угла, верхним и нижним скважинными ловителями и долотом для бурения наклонных и горизонтальных скважин.

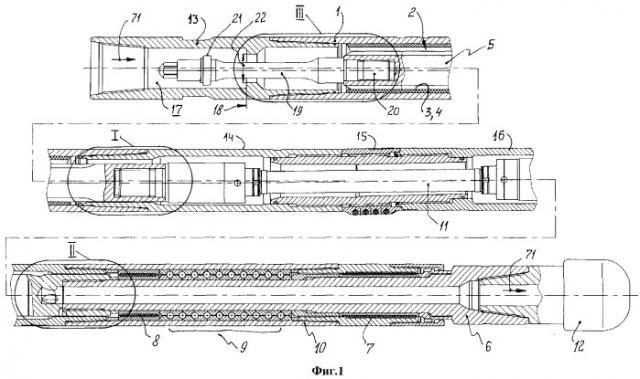

На фиг.1 показан продольный разрез героторного гидравлического двигателя.

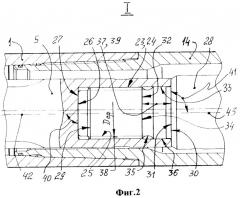

На фиг.2 показан элемент I на фиг.1 резьбового соединения ротора двигателя с приводным (карданным) валом.

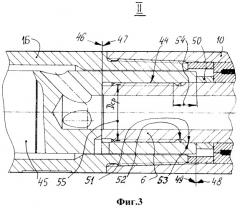

На фиг.3 показан элемент II на фиг.1 резьбового соединения приводного (карданного) вала с валом шпинделя.

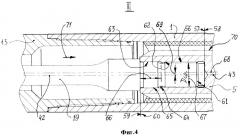

На фиг.4 показан элемент III на фиг.1 резьбового соединения верхнего скважинного ловителя с ротором двигателя.

Героторный гидравлический двигатель содержит трубчатый корпус 1, размещенный внутри него многозаходный винтовой героторный механизм 2, включающий статор 3 с обкладкой 4 из эластомера и установленный внутри обкладки 4 статора 3 ротор 5, а также вал шпинделя 6, установленный на нижней радиальной опоре скольжения 7, верхней радиальной опоре скольжения 8 и шариковом многорядном упорном подшипнике качения 9, размещенных в корпусе 10 шпинделя, при этом вал шпинделя 6 соединен приводным валом 11 с ротором 5, а на выходе - с долотом 12, показано на фиг.1.

Корпус 1 снабжен резьбовым переходником 13 для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, например, 14, 15, 16 с изогнутой центральной осью, соединяющими трубчатый корпус 1 двигателя с корпусом 10 шпинделя, внутренний канал 17 резьбового переходника 13 выполнен с ловильным торцом 18, внутри резьбового переходника 13 размещен резьбовой плунжер 19, одним краем 20 скрепленный с ротором 5, а на другом краю плунжера 19 закреплено ловильное кольцо 21, диаметр которого превышает диаметр 22 внутреннего канала 17 резьбового переходника 13 в плоскости ловильного торца 18, показано на фиг.1.

По меньшей мере, одно резьбовое соединение 23 с наружной 24 и внутренней 25 цилиндрическими резьбами для передачи крутящего момента, например, от ротора 5 двигателя через приводной вал 11 и вал шпинделя 6 к долоту 12 содержит две пары упорных торцов, первая пара упорных торцов: торец 26 ротора 5 (муфты) и торец 27 верхнего шарнира 28 карданного вала 11 (ниппеля) расположена перед первым витком 29 наружной цилиндрической резьбы 24 ниппеля 28, при этом вторая пара упорных торцов: торец 30 ротора 5 (муфты) и торец 31 верхнего шарнира 28 карданного вала 11 (ниппеля) расположена перед первым витком 32 внутренней цилиндрической резьбы 25 муфты (ротора 5) и содержит в муфте (в роторе 5) перед первым витком 32 внутренней цилиндрической резьбы 25 охватывающую центрирующую поверхность 33, а также содержит в ниппеле 28 за последним витком 34 резьбы 24 зарезьбовую канавку 35 и примыкающую к ней охватываемую центрирующую поверхность 36, показано на фиг.2.

Минимальное расстояние 37 между упорным торцом 30 муфты (ротора 5), расположенным со стороны первого витка 32 внутренней цилиндрической резьбы 25, и первым витком 32 внутренней цилиндрической резьбы 25 равно половине среднего диаметра 38, Dcр, цилиндрической резьбы резьбового соединения 23, а максимальное расстояние 39 между вышеуказанным упорным торцом 30 муфты (ротора 5) и первым витком 32 внутренней цилиндрической резьбы 25 равно среднему диаметру 38, Dcp, цилиндрической резьбы резьбового соединения, показано на фиг.2.

Радиальный зазор между охватывающей центрирующей поверхностью 33 муфты (ротора 5) и охватываемой центрирующей поверхностью 36 ниппеля 28 выполнен в пределах 0,05÷0,45 мм, показано на фиг.2.

Упорные торцы резьбовых соединений ниппеля и муфты: торец 26 ротора 5 (муфты) и торец 27 верхнего шарнира 28 карданного вала 11 (ниппеля), а также торец 30 ротора 5 (муфты) и торец 31 верхнего шарнира 28 карданного вала 11 (ниппеля) расположены каждые под прямым углом 40, 41 к собственной центральной продольной оси соответственно 42 и 43, показано на фиг.2.

Площади контактирующих поверхностей первой пары упорных торцов: торца 26 ротора 5 (муфты) и торца 27 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 29 наружной цилиндрической резьбы 24 ниппеля 28, а также второй пары упорных торцов: торца 30 ротора 5 (муфты) и торца 31 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 32 внутренней цилиндрической резьбы 25 муфты (ротора 5), выполнены равными в пределах ±7%, показано на фиг.2.

При контакте первой пары упорных торцов: торца 26 ротора 5 (муфты) и торца 27 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 29 наружной цилиндрической резьбы 24 ниппеля 28, вторая пара упорных торцов: торца 30 ротора 5 (муфты) и торца 31 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 32 внутренней цилиндрической резьбы 25 муфты (ротора 5), может быть расположена с зазором 0,05÷0,25 мм, показано на фиг.2.

Резьбовое соединение 23 с наружной 24 и внутренней 25 цилиндрическими резьбами для передачи крутящего момента, например, от ротора 5 двигателя через приводной вал 11 и вал шпинделя 6 к долоту 12, а также зазор между второй парой упорных торцов: торца 30 ротора 5 (муфты) и торца 31 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 32 внутренней цилиндрической резьбы 25 муфты (ротора 5), может содержать клей, например, Loctite 620 или компаунд с металлическим порошком, показано на фиг.2.

На фиг.3 показано резьбовое соединение 44 с наружной и внутренней цилиндрическими резьбами для передачи крутящего момента от нижнего шарнира 45 карданного вала 11 к валу шпинделя 6, которое содержит две пары упорных торцов, при этом первая пара упорных торцов: торец 46 вала шпинделя 6 (ниппеля) и торец 47 нижнего шарнира 45 карданного вала 11 (муфты) расположена перед первым витком наружной цилиндрической резьбы ниппеля (вала шпинделя) 6, а вторая пара упорных торцов: торец 48 нижнего шарнира 45 карданного вала 11 (муфты) и торец 49 кольца 50 на валу шпинделя 6 (ниппеля) расположена перед первым витком внутренней цилиндрической резьбы муфты (нижнего шарнира 45 карданного вала 11) и содержит в муфте перед первым витком внутренней цилиндрической резьбы охватывающую центрирующую поверхность 51, а также содержит в ниппеле за последним витком резьбы зарезьбовую канавку 52 и примыкающую к ней охватываемую центрирующую поверхность 53.

Минимальное расстояние 54 между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы: торцом 48 нижнего шарнира 45 карданного вала 11 (муфты) и первым витком внутренней цилиндрической резьбы в нижнем шарнире 45 карданного вала 11, равно половине среднего диаметра 55, Dcp цилиндрической резьбы резьбового соединения 44, а максимальное расстояние 54 между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы: торцом 48 нижнего шарнира 45 карданного вала 11 (муфты) и первым витком внутренней цилиндрической резьбы в нижнем шарнире 45 карданного вала 11, равно среднему диаметру 55, Dcp цилиндрической резьбы резьбового соединения 44, показано на фиг.3.

На фиг.4 показано резьбовое соединение 56 верхнего скважинного ловителя - резьбового плунжера 19 с ротором 5 двигателя, предназначенного для удержания и подъема из скважины двигателя с долотом 12 при разрушении резьбового соединения между корпусом 1 и резьбовым переходником 13 для соединения с колонной бурильных труб.

Резьбовое соединение 56 содержит две пары упорных торцов соответственно 57, 58 и 59, 60, при этом первая пара упорных торцов соответственно 57, 58 расположена перед первым витком 61 наружной цилиндрической резьбы ниппеля 19, вторая пара упорных торцов соответственно 59, 60 расположена перед первым витком 62 внутренней цилиндрической резьбы муфты 5 и содержит в муфте 5 перед первым витком 62 внутренней цилиндрической резьбы охватывающую центрирующую поверхность 63, а также содержит в ниппеле 19 за последним витком резьбы зарезьбовую канавку 64 и примыкающую к ней охватываемую центрирующую поверхность 65, при этом минимальное расстояние 66 между упорным торцом 59 муфты 5, расположенным со стороны первого витка 62 внутренней цилиндрической резьбы, и первым витком 62 внутренней цилиндрической резьбы равно половине среднего диаметра 67 цилиндрической резьбы резьбового соединения, а максимальное расстояние 66 между упорным торцом 59 муфты 5, расположенным со стороны первого витка 62 внутренней цилиндрической резьбы, и первым витком 62 внутренней цилиндрической резьбы равно среднему диаметру 67 цилиндрической резьбы резьбового соединения 56.

Кроме того, на фиг.4 обозначено: поз.68 - центральная продольная ось обкладки 4 из эластомера, закрепленной в корпусе 1; поз.69 - величина эксцентриситета ротора 5, установленного в обкладке 4 из эластомера; поз.70 - винтовые многозаходные многошаговые зубья ротора 5, число зубьев 70 ротора 5 на единицу меньше числа зубьев в обкладке 4 из эластомера, закрепленной в корпусе 1.

Кроме того, на фиг.1, 4 обозначено: поз.71 - направление потока рабочей жидкости (бурового раствора).

Героторный винтовой многозаходный гидравлический двигатель работает следующим образом: поток бурового раствора 71, содержащий абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся в полимер - глинистом буровом растворе плотностью 1,16÷1,26 г/см3, под давлением 25÷35 МПа по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры между винтовыми многозаходными зубьями 70 ротора 5 и винтовыми многозаходными зубьями в обкладке 4 из эластомера, образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 5 внутри эластомерной обкладки 4, закрепленной в корпусе 1, а также приводит во вращение приводной вал 11 вал шпинделя 6 и долото 12, осуществляя бурение скважины.

Одним из факторов, определяющих нагрузки в резьбовом соединении 23 ротора 5 с приводным (карданным) валом 11, а также в резьбовом соединении 44 карданного вала 11 с валом шпинделя 6, являются интенсивные поперечные и крутильные колебания, обусловленные отличиями конструкции героторных винтовых гидравлических двигателей от других типов забойных двигателей, например, турбобуров.

Ротор 5, расположенный в обкладке 4 корпуса 1 эксцентрично, с величиной эксцентриситета 69, при работе двигателя совершает планетарное движение - вращение вокруг своей центральной продольной оси 43 и обращение относительно центральной продольной оси 68 обкладки 4 из эластомера, закрепленной в корпусе 1 с частотой в Zp раз больше собственной частоты вращения вала двигателя (приводного вала 11 и вала шпинделя 6), где Zp - число зубьев 70 ротора 5, показано на фиг.1, 2, 3, 4.

При работе героторного гидравлического двигателя, соединенного с валом 6 в корпусе 10 шпинделя приводным (карданным) валом 11 возникают поперечные колебания от действия инерционных сил вращающегося с высокой частотой и эксцентриситетом массивного ротора 5 и больших по величине поперечных гидравлических сил (перекашивающего момента), изменяющих свое направление одновременно с вращением ротора 5.

Основная частота колебаний двигателя совпадает с частотой вращения ротора 5, по существу, в Zp раз больше частоты вращения вала 5 (ротора) двигателя. Собственные частоты колебаний винтового забойного двигателя находятся в области рабочих частот двигателя, а резонансные режимы возникают периодически при изменении (увеличении или уменьшении) осевой нагрузки (на долото 12) на 55÷155 кН.

В процессе бурения скважин, с непрерывным контролем нагрузки на долото и механической скорости, например, что при плавном увеличении или снижении нагрузки от 55 до 255 кН и обратно, механическая скорость изменяется с резким чередованием экстремумов (максимумов и минимумов).

Амплитуда колебаний корпуса 1 героторного винтового гидравлического двигателя в режиме поперечных резонансных колебаний ротора 5 увеличивается многократно, при этом многократно увеличиваются потери мощности двигателя на поперечные колебания, а также возникают резонансные колебания вала шпинделя 6, повышаются динамические нагрузки на осевую многорядную шариковую опору 9, на нижнюю радиальную опору скольжения 7 и на верхнюю радиальную опору скольжения 8.

При выполнении героторного винтового гидравлического двигателя таким образом, что, по меньшей мере, одно резьбовое соединение 23 с наружной 24 и внутренней 25 цилиндрическими резьбами для передачи крутящего момента, например, от ротора 5 двигателя через приводной вал 11 и вал шпинделя 6 к долоту 12 содержит две пары упорных торцов, первая пара упорных торцов: торец 26 ротора 5 (муфты) и торец 27 верхнего шарнира 28 карданного вала 11 (ниппеля) расположена перед первым витком 29 наружной цилиндрической резьбы 24 ниппеля 28, при этом вторая пара упорных торцов: торец 30 ротора 5 (муфты) и торец 31 верхнего шарнира 28 карданного вала 11 (ниппеля) расположена перед первым витком 32 внутренней цилиндрической резьбы 25 муфты (ротора 5) и содержит в муфте (в роторе 5) перед первым витком 32 внутренней цилиндрической резьбы 25 охватывающую центрирующую поверхность 33, а также содержит в ниппеле 28 за последним витком 34 резьбы 24 зарезьбовую канавку 35 и примыкающую к ней охватываемую центрирующую поверхность 36, при этом минимальное расстояние 37 между упорным торцом 30 муфты (ротора 5), расположенным со стороны первого витка 32 внутренней цилиндрической резьбы 25, и первым витком 32 внутренней цилиндрической резьбы 25 равно половине среднего диаметра 38, Dcp цилиндрической резьбы резьбового соединения 23, а максимальное расстояние 39 между вышеуказанным упорным торцом 30 муфты (ротора 5) и первым витком 32 внутренней цилиндрической резьбы 25 равно среднему диаметру 38, Dcp цилиндрической резьбы резьбового соединения, повышается надежность и ресурс двигателя, увеличивается крутящий момент, передаваемый от ротора двигателя к долоту за счет уменьшения максимальных значений эквивалентных напряжений, повышения прочности резьбовых соединений и предельного момента затяжки резьбовых соединений путем расположения на определенном относительно друг друга расстоянии вдоль центральной продольной оси плоскостей максимальных значений эквивалентных напряжений (по Мизесу), обусловленных, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой. Выбор оптимального расстояния 37 между упорным торцом 30 муфты (ротора 5), расположенным со стороны первого витка 32 внутренней цилиндрической резьбы 25, и первым витком 32 внутренней цилиндрической резьбы 25 производился по программе, которая включает в себя 3 расчета:

1) Расчет на смятие

2) Расчет на срез

3) Расчет на прочность в зарезьбовых канавках

Резьбовое соединение 23 считается наиболее прочным, если у него наименьшая прочность выше, чем наименьшая прочность, например, резьбового соединения 44.

Пример исходных данных для наиболее нагруженного резьбового соединения 23 с наружной 24 и внутренней 25 цилиндрическими резьбами, например, Тr 55×5 для передачи крутящего момента от ротора 5 двигателя к верхнему шарниру 28 карданного вала 11: материал деталей соединения - сталь 40ХН2МА, ГОСТ 4543-71. Свойства:

| предел прочности | σв=930 МПа=95 кгс/мм2 |

| предел текучести | σ02=780 МПа=79,6 кгс/мм2 |

| предел выносливости при симметричном цикле нагружения (изгиб) | σ-1=45,6 кгс/мм2 |

| остаточное удлинение при разрыве | δ=13% |

| остаточное сужение при разрыве | ψ=45% |

| модуль упругости | Е=19800 МПа=20000 кгс/мм2 |

Поперечное смещение Δ=0,21 мм, которое задается как вынужденное перемещение в направлении, перпендикулярном оси, обусловлено кривизной скважины и вычислено из условия искривления 2 градуса 30 минут на 10 метров длины скважины при отсутствии зазора между наружной поверхностью обсадной трубы и поверхностью скважины (наихудший вариант).

До использования заявляемого изобретения при эксплуатации двигателя ДРУ1-120РС.828 был отмечен повторяющийся дефект: разрушение резьбы Тr 55×5 между ротором 5 и верхним шарниром 28 карданного вала. Результаты расчета приведены в табл.1.

| Таблица 1 | |||

| Прочность резьбового соединения 23 при длине резьбы 60 мм | |||

| Наименование резьбы | Предельный момент на смятие, кг·м | Предельный момент на срез, кг·м | Предельный момент в зарезьбовых канавках, кг·м |

| Тr 55×5Заявляемое изобретение | 3620 | 550 | 930 |

| Тr 55×5Прототип | 2570 | 369 | 530 |

При выполнении героторного винтового гидравлического двигателя таким образом, что радиальный зазор между охватывающей центрирующей поверхностью 33 муфты (ротора 5) и охватываемой центрирующей поверхностью 36 ниппеля 28 выполнен в пределах 0,05÷0,45 мм, при этом упорные торцы резьбовых соединений ниппеля и муфты: торец 26 ротора 5 (муфты) и торец 27 верхнего шарнира 28 карданного вала 11 (ниппеля), а также торец 30 ротора 5 (муфты) и торец 31 верхнего шарнира 28 карданного вала 11 (ниппеля) расположены каждые под прямым углом 40, 41 к собственной центральной продольной оси соответственно 42 и 43, при этом площади контактирующих поверхностей первой пары упорных торцов: торца 26 ротора 5 (муфты) и торца 27 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 29 наружной цилиндрической резьбы 24 ниппеля 28, а второй пары упорных торцов: торца 30 ротора 5 (муфты) и торца 31 верхнего шарнира 28 карданного вала 11 (ниппеля), расположенных перед первым витком 32 внутренней цилиндрической резьбы 25 муфты (ротора 5), выполнены равными в пределах ±7%, значение коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) в местах стыка резьбовых соединений 23, 44 существенно уменьшается