Гидромеханический пакер

Иллюстрации

Показать всеИзобретение относится к области строительства и эксплуатации нефтяных и газовых скважин и, в частности, к герметизации межколонного пространства скважин. Техническим результатом изобретения является повышение герметизирующей способности пакера за счет возможности последовательной передачи дополнительных усилий на уплотнительный элемент пакера и увеличение степени его деформации. В соответствии с изобретением пакер включает полый корпус с двумя, по меньшей мере, радиальными отверстиями. На корпусе помещены уплотнительный элемент и дифференциальная втулка-толкатель с одной, по меньшей мере, внутренней кольцевой проточкой. Последняя закреплена на наружной поверхности корпуса, по меньшей мере, одним срезным элементом и образует с корпусом, по меньшей мере, две замкнутые кольцевые камеры. При этом пакер имеет возможность гидравлического сообщения полости корпуса вначале с одной замкнутой кольцевой камерой через одно радиальное отверстие и передачи усилия на уплотнительный элемент через одну часть поперечного сечения дифференциальной втулки-толкателя, а затем - возможность сообщения с другой замкнутой кольцевой камерой через внутреннюю кольцевую проточку и другое радиальное отверстие и передачи дополнительного усилия на уплотнительный элемент через другую часть поперечного сечения дифференциальной втулки-толкателя. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства и эксплуатации нефтяных и газовых скважин и, в частности, к герметизации межколонного пространства скважин.

Известно устройство для герметизации межколонного пространства скважины, включающее корпус, связанную с ним транспортировочную колонну, разъединитель и гидромеханический пакер с якорем, дифференциальной втулкой-толкателем и уплотнительным элементом, помещенные в верхней части хвостовика под разъединителем (см., например, RU 2171366, 27.07.2001).

Недостатком известного пакера является его невысокая герметизирующая способность, обусловленная малой степенью сжатия уплотнительного элемента пакера. Усилие сжатия ограничено кольцевой площадью дифференциальной втулки-толкателя, несущей способностью труб от избыточного давления, а также технологическими требованиями при проведении той или иной операции в скважине.

Техническим результатом изобретения является повышение герметизирующей способности пакера за счет возможности последовательной передачи дополнительных усилий на уплотнительный элемент пакера и увеличение степени его деформации.

Необходимый технический результат достигается тем, что гидромеханический пакер включает корпус, выполненный полым, с двумя, по меньшей мере, радиальными отверстиями, уплотнительный элемент, помещенный на корпусе, дифференциальную втулку-толкатель с одной, по меньшей мере, внутренней кольцевой проточкой, закрепленную на наружной поверхности корпуса, по меньшей мере, одним срезным элементом и образующую с корпусом, по меньшей мере, две замкнутые кольцевые камеры, при этом пакер имеет возможность гидравлического сообщения полости корпуса вначале с одной замкнутой кольцевой камерой через одно радиальное отверстие и передачи усилия на уплотнительный элемент через одну часть поперечного сечения дифференциальной втулки-толкателя, а затем - возможность сообщения с другой замкнутой кольцевой камерой через другое радиальное отверстие и внутреннюю кольцевую проточку и передачи дополнительного усилия на уплотнительный элемент через другую часть поперечного сечения дифференциальной втулки-толкателя.

Кроме того:

по меньшей мере в одной из замкнутых кольцевых камер размещен разделительный поршень;

дифференциальная втулка-толкатель снабжена, по меньшей мере, одним обратным клапаном с возможностью гидравлического сообщения, по меньшей мере, одной из замкнутых кольцевых камер с наружным пространством пакера, при этом дифференциальная втулка-толкатель может быть выполнена без внутренней кольцевой проточки;

одно из радиальных отверстий перекрыто полым срезным штифтом;

дифференциальная втулка-толкатель выполнена составной в виде двух, по меньшей мере, звеньев, соединенных друг с другом, при этом замкнутые кольцевые камеры образованы с корпусом разными звеньями;

корпус выполнен составным в виде двух частей, соединенных друг с другом.

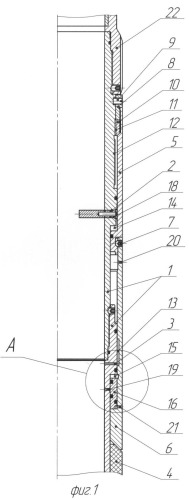

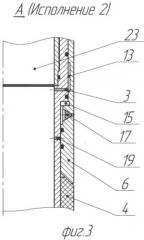

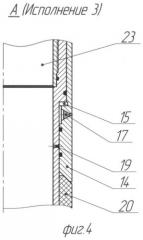

На фиг.1 изображено устройство в транспортном положении; на фиг.2 - в рабочем положении; на фиг.3 - узел А (исполнение 2) по фиг.1; на фиг.4 - узел А (исполнение 3) по фиг.1.

Устройство включает корпус 1, выполненный полым. В частном виде корпус 1 может быть выполнен составным в виде двух частей. Кроме того, корпус выполнен ступенчатым по наружной поверхности с двумя радиальными отверстиями условно верхним 2 и условно нижним 3. На корпусе 1 помещены уплотнительный элемент 4 и, в частности, в виде звеньев - условно верхняя дифференциальная втулка-толкатель 5 и условно нижняя дифференциальная втулка-толкатель 6, соединенные между собой упорным винтом 7. Верхняя дифференциальная втулка-толкатель 5 в частном исполнении жестко связана с корпусом 1 через упорное кольцо 8 посредством, по меньшей мере, одного срезного элемента 9. Под упорным кольцом установлен разрезной фиксатор 10, выполненный с резьбой 11 по внутренней боковой поверхности, для фиксации верхней дифференциальной втулки-толкателя 5 после ее перемещения. Под эту резьбу наружная поверхность корпуса 1 выполнена с ответной резьбой 12. Нижняя дифференциальная втулка-толкатель 6 выполнена с внутренней кольцевой проточкой 13, которая через радиальное отверстие 3 сообщена с полостью корпуса 1. В частном исполнении верхняя дифференциальная втулка-толкатель 5 образует с корпусом 1 верхнюю замкнутую кольцевую камеру 14, а нижняя дифференциальная втулка-толкатель 6 - нижнюю замкнутую кольцевую камеру 15. Пакер имеет возможность гидравлического сообщения внутренней полости корпуса 1 вначале с верхней замкнутой кольцевой камерой 14 через верхние радиальные отверстия 2 и передачи усилия на уплотнительный элемент через одну часть поперечного сечения дифференциальной втулки-толкателя, а затем - с нижней замкнутой кольцевой камерой 15 через нижние радиальные отверстия 3 и внутреннюю кольцевую проточку 13 и передачи дополнительного усилия на уплотнительный элемент через другую часть поперечного сечения дифференциальной втулки-толкателя. Для обеспечения последовательной передачи дополнительных усилий на уплотнительный элемент и надежной работы пакера в нижней кольцевой полости 15 может быть размещен разделительный поршень 16.

Возможно также исполнение, когда нижняя дифференциальная втулка-толкатель 6 и разделительный поршень 16 выполнены как одно целое, при этом нижняя дифференциальная втулка-толкатель 6 снабжена обратным клапаном 17 с возможностью гидравлического сообщения кольцевой камеры 15 с наружным пространством пакера и может быть выполнена без внутренней кольцевой проточки 13. Эти варианты исполнения пакера показаны на фиг.3 и 4.

Для обеспечения возможности гидравлического сообщения полости корпуса 1 с замкнутой кольцевой камерой 14 в заданный момент времени, например при цементировании обсадных колонн или хвостовиков в скважинах, радиальное отверстие 2 может быть перекрыто полым срезным штифтом 18.

Для гарантированного обеспечения гидравлической связи полости ствола 1 с кольцевой камерой 15 в процессе передачи усилий на уплотнительный элемент в стволе 1 может быть выполнено дополнительное радиальное отверстия 19, которое (в транспортном положении пакера) перекрыто, в зависимости от исполнения пакера, внутренней боковой поверхностью разделительного поршня 16 или внутренней боковой поверхностью нижней дифференциальной втулки 6.

В дифференциальной втулке-толкателе выполнены разгрузочные отверстия 20 и 21, обеспечивающие возможность ее осевого перемещения и передачу усилий на уплотнительный элемент. Для присоединения пакера к транспортировочной колонне труб (не показаны) и спуска в скважину служит переходник 22. Необходимую герметичность пакера и его составных частей обеспечивают уплотнительные кольца (не обозначены). Внутренняя полость корпуса 1 на фиг.2 показана поз.23. Поверхность колонны, в которую предусмотрена установка гидромеханического пакера, показана поз.24.

Устройство в вышеописанных исполнениях обеспечивает возможность последовательной передачи на уплотнительный элемент 4 пакера дополнительных усилий, что в значительной степени повышает его герметизирующую способность и надежность работы. Последовательная передача усилий создает наиболее оптимальные условия работы уплотнительного элемента. Этим обеспечено предотвращение «течения» материала уплотнительного элемента, снижение страгивающих начальных усилий деформации и повышение долговечности материала уплотнительного элемента.

Пакер работает следующим образом (фиг.2).

После спуска пакера, например с хвостовиком, в скважину для последующего их цементирования производят закачку расчетного объема тампонажного раствора в колонну и пускают разделительную пробку (не показана), которая при прохождении по колонне срезает полый штифт 18.

После окончания процесса цементирования и получения сигнала «стоп» в полости 23 (во внутренней полости корпуса 1) создают избыточное давление. Жидкость из этой полости через разрушенный полый штифт 18 поступает в верхнюю замкнутую кольцевую камеру 14. При этом происходит срез элемента 9. В результате верхняя дифференциальная втулка-толкатель 5, взаимодействуя с нижней дифференциальной втулкой-толкателем 6, перемещается в осевом направлении, например, вниз и деформирует уплотнительный элемент 4. В процессе деформации уплотнительного элемента и перемещения верхней и нижней дифференциальных втулок-толкателей происходит сообщение полости 23 через нижние радиальные отверстия 3 и кольцевую проточку 13 с нижней замкнутой кольцевой камерой 15 и передача дополнительного усилия на уплотнительный элемент 4 через через разделительный поршень 16 и нижнюю дифференциальную втулку-толкатель 6. В частном случае, при выполнении пакера с дополнительным радиальным отверстием 19 разделительный поршень 16, перемещаясь в осевом направлении, открывает радиальное отверстия 19 и обеспечивает гарантированное сообщение полости 23 с нижней замкнутой кольцевой камерой 15 независимо от величины перемещения дифференциальных втулок-толкателей. В результате обеспечена надежная передача дополнительного усилия, передаваемого на уплотнительный элемент 4 для повышения его герметизирующей способности, и созданы более оптимальные условия работы этого элемента за счет возможности перераспределения нагрузок на уплотнительный элемент.

При выполнении нижней дифференциальной втулки-толкателя 6 как единого целого с разделительным поршнем 16 (фиг.3 и 4) возможность перемещения втулки-толкателя 6 обеспечивает обратный клапан 17. Однако при этом после установки пакера в скважине остается связь затрубного пространства с внутренней полостью 23 через радиальное отверстие 3 или дополнительное отверстие 19, что исключает применение пакера при определенных технологических схемах заканчивания скважин, требующих герметичности корпуса пакера выше уплотнительного элемента (или ниже уплотнительного элемента, если дифференциальная втулка-толкатель размещена под уплотнительным элементом).

При необходимости создания больших сжимающих усилий на уплотнительный элемент в условиях габаритов конкретных скважин и их геолого-технических характеристик осуществляют последовательную установку на корпусе пакера дополнительных дифференциальных втулок-толкателей.

1. Гидромеханический пакер, включающий корпус, выполненный полым, с двумя, по меньшей мере, радиальными отверстиями, уплотнительный элемент, помещенный на корпусе, дифференциальную втулку-толкатель с одной, по меньшей мере, внутренней кольцевой проточкой, закрепленную на наружной поверхности корпуса, по меньшей мере, одним срезным элементом и образующую с корпусом, по меньшей мере, две замкнутые кольцевые камеры, при этом пакер имеет возможность гидравлического сообщения полости корпуса вначале с одной замкнутой кольцевой камерой через одно радиальное отверстие и передачи усилия на уплотнительный элемент через одну часть поперечного сечения дифференциальной втулки-толкателя, а затем - возможность сообщения с другой замкнутой кольцевой камерой через другое радиальное отверстие и внутреннюю кольцевую проточку и передачи дополнительного усилия на уплотнительный элемент через другую часть поперечного сечения дифференциальной втулки-толкателя.

2. Гидромеханический пакер по п.1, отличающийся тем, что, по меньшей мере, в одной из замкнутых кольцевых камер размещен разделительный поршень.

3. Гидромеханический пакер по п.1, отличающийся тем, что дифференциальная втулка-толкатель снабжена, по меньшей мере, одним обратным клапаном с возможностью гидравлического сообщения, по меньшей мере, одной из замкнутых кольцевых камер с наружным пространством пакера.

4. Гидромеханический пакер по п.1, отличающийся тем, что одно из радиальных отверстий перекрыто полым срезным штифтом.

5. Гидромеханический пакер по п.1, отличающийся тем, что дифференциальная втулка-толкатель выполнена составной в виде двух, по меньшей мере, звеньев, соединенных друг с другом, при этом замкнутые кольцевые камеры образованы с корпусом разными звеньями.

6. Гидромеханический пакер по п.1, отличающийся тем, что корпус выполнен составным в виде двух, по меньшей мере, частей, соединенных друг с другом.