Рабочая лопатка турбомашины

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к торцевым уплотнениям рабочих лопаток паровых турбин, газотурбинных двигателей и установок, а также лопаток других роторных машин. Рабочая лопатка турбомашины выполнена с щеточным уплотнением, размещенным в периферийной зоне пера, причем щеточное уплотнение выполнено из монолитного материала. Изобретение может быть осуществлено по следующим вариантам: лопатка и щеточное уплотнение выполнены из одного монолитного материала; щеточное уплотнение выполнено на торцевой крышке лопатки; основа щеточного уплотнения имеет каналы охлаждения, щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена; щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинацию, перо лопатки имеет защитное покрытие, причем в качестве материала покрытия используют нитриды Me-N,

карбиды Ме-С и карбонитриды Me-NC, где Ме - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo

или их сочетание, N - азот, С - углерод, в щеточном уплотнении в качестве контактных элементов использованы гибкие щетины, размеры которых составляют: длина щетины от 5 мм до 20 мм, толщина - от 0,1 мм до 1,5 мм, при величинах зазоров между щетинами от 0,5 мкм до 300 мкм. 19 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области машиностроения, в частности к торцевым уплотнениям рабочих лопаток паровых турбин, газотурбинных двигателей и установок, а также лопаток других роторных машин.

Известно щеточное уплотнение, содержащее закрепленные в корпусе упругие щетинины, контактирующие с поверхностью вращающегося вала (ФРГ. Заявка №3802653, кл. F16J 15/16, 1989 г. - аналог).

Известно щеточное уплотнение зазора между статором и ротором, содержащее установленный в одной из деталей узел, выполненный в виде закрепленных в корпусе пучков проволоки из разных материалов (А.С. СССР №1665136, МПК F16J 15/16, опубл. 23.07.91).

Наиболее близким техническим решением, выбранным в качестве прототипа, является рабочая лопатка турбомашины, содержащая перо с щеточным уплотнением, размещенным в периферийной зоне пера (А.С. СССР №1799058, МПК F01D 5/18, опубл. 10.07.89).

Однако известные щеточные уплотнения характеризуются невысокой надежностью в эксплуатации, поскольку гибкие элементы, выполненные из отдельных проволочек, не позволяют длительное время сохранять свое первоначальное упорядоченное расположение в уплотнении из-за действия высоких контактных напряжений. Кроме того, получение щеточных уплотнений из отдельных щетинок на торце рабочей лопатки является нетехнологичным.

Техническим результатом заявляемого изобретения является создание лопатки с надежным в эксплуатации торцевым щеточным уплотнением, расположенным в периферийной зоне ее пера.

Технический результат достигается тем, что в рабочей лопатке турбомашины, содержащей перо с щеточным уплотнением, размещенным в периферийной зоне пера, в отличие от прототипа, щеточное уплотнение выполнено из монолитного материала, причем, как вариант, лопатка и щеточное уплотнение могут быть выполнены из одного монолитного материала.

Технический результат достигается также тем, что лопатка снабжена торцевой крышкой, а щеточное уплотнение выполнено на торцевой крышке, причем, как вариант, основа щеточного уплотнения может иметь каналы охлаждения.

Технический результат достигается также тем, что щеточное уплотнение имеет следующие варианты выполнения: слой износостойкого покрытия, содержащего дисульфид молибдена; модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Cr, Y, Yb, C, B, Zr, N, La, Ti или их комбинацию.

Технический результат достигается также тем, что перо лопатки имеет защитное покрытие, причем в качестве материала покрытия используют нитриды Me-N, карбиды Ме-С и карбонитриды Me-NC, где Me - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, N - азот, С - углерод.

Технический результат достигается также тем, что в щеточном уплотнении в качестве контактных элементов использованы гибкие щетины, размеры которых составляют: длина щетины от 5 мм до 20 мм, толщина - от 0,1 мм до 1,5 мм, при величинах зазоров между щетинами от 0,5 мкм до 300 мкм; как варианты щетины выполнены: параллельными продольной оси лопатки; щетины выполнены под углом α к продольной оси лопатки, в плоскости движения лопатки при вращении ротора, с наклоном щетины в сторону, противоположную движению лопатки, причем угол α составляет величины от 15° до 89°.

Технический результат достигается также тем, что лопатка является лопаткой газовой или паровой турбины.

Технический результат достигается также тем, что поперечное сечение уплотнения может быть выполнено по следующим вариантам: соответствующим фигуре, описанной вокруг поперечного сечения периферийной зоны пера; равным по форме и площади поперечному сечению периферийной зоны пера; эквидистантным поперечному сечению периферийной зоны пера; большим поперечного сечения периферийной зоны пера, и в том числе иметь форму и площадь, обеспечивающую образование сплошного кольцевого уплотнения при сборке лопаток на диске.

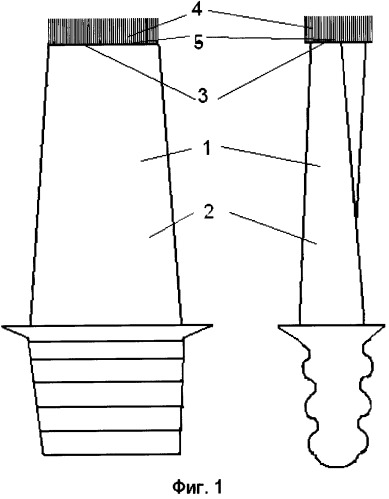

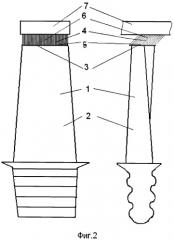

Сущность изобретения поясняется чертежами. На фиг.1 показана рабочая турболопатка. На фиг.2 показана турболопатка в условиях эксплуатации.

Рабочая лопатка 1 (газовой или паровой турбины) содержит перо 2 с торцевой частью 3, на которой расположено щеточное уплотнение 4, выполненное монолитно с лопаткой 1. На торце 3 пера лопатки выполнены каналы охлаждения 5. Щеточное уплотнение имеет щетинки 6, выполненные монолитно с лопаткой 1. В зависимости от задач и конкретной конструкции турбомашины, поперечное сечение уплотнения 4 может быть выполнено по следующим вариантам: соответствующим фигуре, описанной вокруг поперечного сечения периферийной зоны пера 2; равным по форме и площади поперечному сечению периферийной зоны пера 2; эквидистантным поперечному сечению периферийной зоны пера 2; большим поперечного сечения периферийной зоны пера 2, и в том числе иметь форму и площадь, обеспечивающую образование сплошного кольцевого уплотнения при сборке лопаток на диске турбомашины.

Гибкость используемых в уплотнении 4 щетинок 6, прижатых своими концами к внутренней поверхности статора 7 (фиг.2), обеспечивает качественное уплотнение зазора. Щетинки 6, выполненные заодно с лопаткой 1, имеют строго регулярное распределение по поверхности торца 3, которое сохраняют в процессе эксплуатации. При работе турбомашины избыточное тепло, выделяющиеся в зоне контакта щетинок 6 и поверхности статора 7, удаляется охлаждающим воздухом по каналам охлаждения 5.

Пример. Для оценки надежности работы предлагаемого щеточного уплотнения были проведены следующие испытания. Были изготовлены образцы с торцевыми уплотнениями по двум вариантам: первый вариант - прототип (А.С. СССР №1799058, МПК F01D 5/18, опубл. 10.07.89) - имел щеточное уплотнение, выполненное из нихромовых щетинок диаметром около 0,1 мм и высотой 6 мм, расположенных под углом 60° к торцевой поверхности пера лопатки. Щетинки были закреплены методом пайки и расположены на торцевой крышке лопатки.

Второй вариант щеточного уплотнения - по предлагаемому техническому решению - имел такие же, как у прототипа геометрические и размерные характеристики, однако щетинки и лопатка были изготовлены из одного монолитного материала методом «ноу-хау». Второй вариант включал в себя также следующие подварианты исполнения: щеточное уплотнение выполнено из монолитного материала (лопатка снабжена торцевой крышкой, а щеточное уплотнение выполнено на торцевой крышке; основа щеточного уплотнения имеет каналы охлаждения) - (А); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения) - (Б); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения; щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена) - (В); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения; щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена; щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Yb) - (Г); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения; щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена; щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Yb; перо лопатки имеет защитное покрытие TiAlZrMo) - (Д).

Сравнительные испытания проводились в условиях, имитирующих работу газотурбинного двигателя, при использовании в зоне контакта уплотнения охлаждающего воздуха.

| Таблица | ||||

| Вариант | Величина износа, г | Разброс значений угла наклона щетинок после испытаний, угл. град. | Разрушения уплотнений, % | Качество уплотнения (герметичность), % |

| Прототип | 9…11 | 55…10 | 11…13 | 78 |

| Предлагаемый А | 7…8 | 58…45 | 6…8 | 87 |

| Предлагаемый Б | 4…7 | 55…42 | 6…7 | 90 |

| Предлагаемый В | 3…4 | 53…39 | 4…6 | 90 |

| Предлагаемый Г | 2…2,6 | 59…48 | 3…5 | 91 |

| Предлагаемый Д | 2…2,4 | 59…47 | 3…4 | 91 |

Повышение надежности работы предлагаемых лопаток с уплотнениями, которую показали проведенные испытания, указывает на то, что при применении одного из следующих вариантов выполнения лопатки с щеточным уплотнением: щеточное уплотнение выполнено из монолитного материала (лопатка снабжена торцевой крышкой, а щеточное уплотнение выполнено на торцевой крышке; основа щеточного уплотнения имеет каналы охлаждения) - (А); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения) - (Б); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения; щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена) - (В); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения; щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена; щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Yb) - (Г); щеточное уплотнение и лопатка выполнены из одного монолитного материала (основа щеточного уплотнения имеет каналы охлаждения; щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена; щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Yb; перо лопатки имеет защитное покрытие TiAlZrMo) - (Д), - позволяют достичь технического результата заявляемого устройства - создание лопатки с надежным в эксплуатации торцевым щеточным уплотнением, расположенным в периферийной зоне ее пера.

Предлагаемая лопатка с торцевым щеточным уплотнением, в отличие от прототипа, обеспечивает более высокие и стабильные параметры уплотнения, более технологична, поскольку щеточное уплотнение изготовлено из одного монолитного с лопаткой материала, имеет большее количество вариантов исполнения.

1. Рабочая лопатка турбомашины, содержащая перо с щеточным уплотнением, размещенным в периферийной зоне пера, отличающаяся тем, что щеточное уплотнение выполнено из монолитного материала.

2. Рабочая лопатка турбомашины по п.1, отличающаяся тем, что лопатка и щеточное уплотнение выполнены из одного монолитного материала.

3. Рабочая лопатка турбомашины по п.1, отличающаяся тем, что лопатка снабжена торцевой крышкой, а щеточное уплотнение выполнено на торцевой крышке.

4. Рабочая лопатка турбомашины по любому из пп.1-3, отличающаяся тем, что основа щеточного уплотнения имеет каналы охлаждения.

5. Рабочая лопатка турбомашины по любому из пп.1-3, отличающаяся тем, что щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена.

6. Рабочая лопатка турбомашины по п.4, отличающаяся тем, что щеточное уплотнение имеет слой износостойкого покрытия, содержащего дисульфид молибдена.

7. Рабочая лопатка турбомашины по любому из пп.1-3 и 6, отличающаяся тем, что щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Cr, Y, Yb, C, B, Zr, N, La, Ti или их комбинацию.

8. Рабочая лопатка турбомашины по п.5, отличающаяся тем, что щеточное уплотнение имеет модифицированный поверхностный слой, полученный имплантацией ионов легирующих элементов при энергии ионов 0,2-300 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2, причем в качестве ионов для имплантации используют ионы Cr, Y, Yb, C, B, Zr, N, La, Ti или их комбинацию.

9. Рабочая лопатка турбомашины по любому из пп.1-3, 6 и 8, отличающаяся тем, что перо лопатки имеет защитное покрытие, причем в качестве материала покрытия используют нитриды Me-N, карбиды Ме-С и карбонитриды Me-NC, где Me-Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, N - азот, С - углерод.

10. Рабочая лопатка турбомашины по п.4, отличающаяся тем, что перо лопатки имеет защитное покрытие, причем в качестве материала покрытия используют нитриды Me-N, карбиды Ме-С и карбонитриды Me-NC, где Me-Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, N - азот, С - углерод.

11. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8 и 10, отличающаяся тем, что в щеточном уплотнении в качестве контактных элементов использованы гибкие щетины, размеры которых составляют: длина щетины от 5 до 20 мм, толщина - от 0,1 до 1,5 мм, при величинах зазоров между щетинами от 0,5 до 300 мкм.

12. Рабочая лопатка турбомашины по п.11, отличающаяся тем, что щетины выполнены параллельными продольной оси лопатки.

13. Рабочая лопатка турбомашины по п.11, отличающаяся тем, что щетины выполнены под углом α к продольной оси лопатки в плоскости движения лопатки при вращении ротора с наклоном щетины в сторону, противоположную движению лопатки, причем угол α составляет от 15 до 89°.

14. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8, 10, 12 и 13, отличающаяся тем, что лопатка является лопаткой газовой турбины.

15. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8, 10, 12 и 13, отличающаяся тем, что лопатка является лопаткой паровой турбины.

16. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8, 10, 12 и 13, отличающаяся тем, что поперечное сечение уплотнения соответствует фигуре, описанной вокруг поперечного сечения периферийной зоны пера.

17. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8, 10, 12 и 13, отличающаяся тем, что поперечное сечение уплотнения равно по форме и площади поперечному сечению периферийной зоны пера.

18. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8, 10, 12 и 13, отличающаяся тем, что поперечное сечение уплотнения эквидистантно поперечному сечению периферийной зоны пера.

19. Рабочая лопатка турбомашины по любому из пп.1-3, 6, 8, 10, 12 и 13, отличающаяся тем, что поперечное сечение уплотнения больше поперечного сечения периферийной зоны пера.

20. Рабочая лопатка турбомашины по п.19, отличающаяся тем, что уплотнение имеет форму и площадь, обеспечивающие образование сплошного кольцевого уплотнения при сборке лопаток на диске.