Способ каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано в энергетике на газотурбинных стационарных и авиационных энергоустановках, а также для транспортных двигателей, машиностроении, химической и других отраслях промышленности. Оно направлено на повышение эффективности процесса нейтрализации оксидов азота за счет возможности регулирования глубины уровня каталитического разложения оксидов азота. Указанный технический результат достигается тем, что в реакционную зону, созданную в каталитическом реакторе, вводят топливо до 0,1% от основного расхода двигателем и проводят дополнительную реакцию восстановления оксидов азота. Реакционная зона каталитического реактора создана между двумя каталитическими поверхностями, выполненными из ВПЯМ. Они установлены с зазором относительно друг друга. Выходная каталитическая поверхность выполнена с дополнительным восстановительным катализатором. Полость между каталитическими поверхностями разделена перпендикулярными перегородками с образованием между ними локальных полостей - реакционно-восстановительных зон, ограниченных входными и выходными каталитическими пластинами. В зоны вводят топливо через микрогазораспределительную сеть и через форсунки, которые размещены на каждой из входных каталитических пластин в углах пересечения перпендикулярных перегородок, по сигналу информационно-управляющего блока в зависимости от сигнала каналов измерения концентрации оксидов азота инфракрасным датчиком адсорбционного типа. Корпус реактора, каталитические пластины и дополнительный реакционно-восстановительный катализатор выполнены из магнитного материала. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области энергетики и может быть использовано на газотурбинных стационарных и авиационных энергоустановках, а также для транспортных двигателей: автомобильных, судовых, железнодорожных, в области химической технологии и машиностроении, в крупнотоннажных производствах неорганического и органического синтеза.

Известен способ каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателя с применением палладиевых и других катализаторов, заключающийся в том, что выхлопные газы направляют в каталитический реактор, где проводят обработку газов с помощью рабочих поверхностей каталитического реактора, с нанесенным на них каталитическим слоем, предусматривающий процесс каталитической нейтрализации монооксида углерода СО до углекислоты СО2 путем каталитической реакции окисления кислородом О2 выхлопных газов.

Параллельно осуществляемый процесс каталитической нейтрализации оксидов азота NOx до молекулярного азота N2 и углекислоты СО2 производят путем каталитической реакции восстановления за счет присутствия монооксида углерода СО в выхлопных газах

Каталитическая нейтрализация оксидов азота и углерода осуществляется при температуре 400÷830°С ("Проблемы порошкового материаловедения", Издательство Екатеринбург, 2006 г., стр.187-190).

В известном способе нейтрализация оксидов азота происходит лишь частично и в лучших случаях достигает 80%, в результате того, что восстановление не удается полностью реализовать при дефиците монооксида углерода СО.

Известно устройство нейтрализации оксидов азота и углерода выхлопных газов двигателей, подключенного к корпусу каталитического реактора, внутри которого размещен каталитический блок, выполненный из пластин прижатых рабочими поверхностями друг к другу без зазора расположенных перпендикулярно направлению движения потока отработавших газов. Пластины выполнены из высокопористого проницаемого ячеистого материала (ВПЯМ) с нанесенным на него каталитическим слоем каталитически активных веществ, в качестве которого использованы благородные металлы (патент РФ №2024295, МКИ В01J 23/64; B01D 53/36, 1995 г., патент РФ №2111422, Б.И. №014 от 20.05.98).

Наиболее близким техническим решением, реализующим известный способ и устройство для нейтрализации выхлопных газов двигателя, является каталитический нейтрализатор отработавших газов двигателя (патент РФ №2117169, МКИ F01N 3/00, 1998).

Известное устройство содержит двигатель, соединенный с трубопроводом подачи газообразного топлива и на выходе выхлопных газов подключенный ко входу в каталитический реактор, состоящий из корпуса, внутри которого размещен блок катализатора в виде рабочих каталитических поверхностей, выполненных на основе жаропрочного высокопористого проницаемого ячеистого материала с каталитической композицией. Катализатор выполнен в виде блока из сборки отдельных пластин, расположенных на расстоянии, равном 10-15 диаметрам внутренних ячеек ВПЯМ, и перпендикулярно направлению движения потока отработавших газов.

Общими недостатками известных технических решений, препятствующими применению их в новых природоохранных экологичных каталитических энергоустановках мощностью 1-25 МВт и выше для требуемой глубины нейтрализации NOx и СО>95% (вместо 70-80% в выхлопных газах для традиционных ГТУ), являются:

- высокое газодинамическое сопротивление каталитического реактора (>120 мм в. ст. против требуемого <55 мм), сопровождающееся снижением мощности газовой турбины (до 50%) с соответствующим повышением расхода топлива;

- низкая эффективность процесса нейтрализации NOx (в среднем <70%) в каталитическом реакторе и прогрессирующее постепенное загрязнение окружающей природной среды;

- отсутствие возможности воздействовать на неуправляемый процесс нейтрализации NOx посредством регулирования его вручную или автоматически, для изменения уровня каталитического разложения NOx при непредсказуемом изменении нагрузки и режима работы газовой турбины (особенно в автономном режиме в пределах от 50 до 100%), сопровождающемся изменениями величины коэффициента избытка воздуха α от 3,5 до 4,43.

Задачей предлагаемого технического решения является создание природоохранного способа и устройства глубокой, практически полной, каталитической нейтрализации оксидов азота и углерода в выхлопных газах авиационных газотурбинных и стационарных энергоустановок, путем повышения эффективности процесса нейтрализации оксидов азота за счет возможности регулирования глубины уровня каталитического разложения оксидов азота.

Для достижения указанного технического результата в способе каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателя, включающем подачу газов из двигателя в каталитический реактор, обработку газов в реакционной зоне каталитического реактора, предусматривающую каталитическую реакцию окисления монооксидов углерода до двуокиси углерода кислородом выхлопных газов и восстановление оксидов азота до молекулярного азота и углекислоты оксидами углерода выхлопных газов, в реакционной зоне каталитического реактора проводят дополнительную обработку выхлопных газов, предусматривающую дополнительную реакцию восстановления оксидов азота, при этом в реакционную зону каталитического реактора вводят газообразное или парообразное топливо, причем количество топлива, вводимого в реакционную зону, составляет не более 0,1% от основного расхода топлива двигателем, при этом измеряют концентрацию оксидов азота на входе и выходе из реактора, а подачу топлива в реакционную зону регулируют в зависимости от избытка оксидов азота на выходе из реактора.

В целях решения указанных выше задач устройство для каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателя, включающее трубопровод системы топливогазоснабжения двигателя, соединенный с двигателем и подключенный к двигателю каталитический реактор, входную и выходную каталитические поверхности, размещенные внутри реактора с зазором относительно друг друга, образующим полость, и выполненные из высокопористого проницаемого ячеистого материала с каталитическим слоем, снабжено дополнительным трубопроводом подачи топлива с регулирующим вентилем, микрогазораспределительной сетью с трубопроводами и форсунками, датчиком концентрации оксидов азота на входе и выходе из реактора и информационно-управляющим блоком, внутри реактора размещены вертикальные продольные и поперечные перегородки, примыкающие к внутренней поверхности корпуса реактора, а входная и выходная каталитические поверхности выполнены в виде группы пластин и размещены между вертикальными перегородками с образованием между каждой из пластин входной и выходной каталитических поверхностей и вертикальными перегородками, пересекающимися между собой и перегородками, примыкающими к внутренней поверхности корпуса реактора, локальных полостей, образующих реакционно-восстановительные зоны, при этом вход в полости подключен к трубопроводам микрогазораспределительной сети, соединенным с форсунками, а форсунки размещены внутри реакционно-восстановительных зон, на входных по движению потока выхлопных газов каталитических пластинах в углах пересечения вертикальных перегородок между собой и внутренней поверхностью корпуса реактора, при этом дополнительный трубопровод подачи топлива соединен с системой топливогазоснабжения двигателя и через регулирующий вентиль со входом в трубопроводы микрогазораспределительной сети, а вход и выход информационно-управляющего блока подключены соответственно к датчику концентрации оксидов азота и к регулирующему вентиля.

Выходные каталитические пластины выполнены с дополнительным реакционно-восстановительным катализатором.

Корпус каталитического реактора, каталитические пластины и дополнительный реакционно-восстановительный катализатор выполнены из магнитного материала.

Канал измерения концентрации оксидов азота выполнен в виде инфракрасных датчиков адсорбционного типа с излучателем и приемником, выполненным по двухлучевой оптической схеме с частотной коммутацией анализирующих лучей до и после реактора.

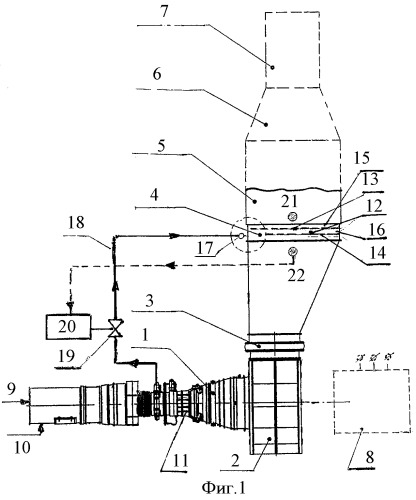

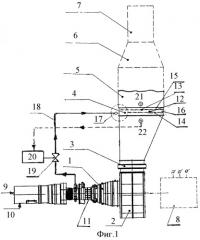

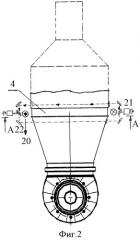

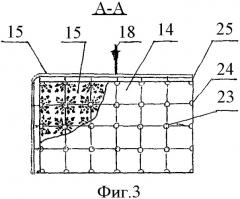

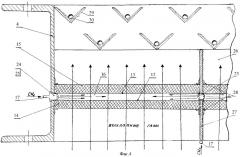

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид устройства глубокой каталитической нейтрализации оксидов азота и углерода в выхлопных газах на примере стационарной газотурбинной энергоустановки на базе авиадвигателя, на фиг.2 представлена схема инфракрасного датчика канала измерения концентрации оксидов азота информационно-управляющего блока нейтрализации оксидов азота, на фиг.3 показана схема микрогазораспределительной сети каталитического реактора, на фиг.4 представлен разрез реакционно-восстановительной зоны реактора.

Энергоустановка включает двигатель 1, на выхлопе которого установлено выходное устройство 2, снабженное сильфонным термокомпенсатором 3 с диффузором, подстыкованным к раме каталитического реактора 4, например из нержавеющего швеллера №24, подключенного к котлу-утилизатору 5 с диффузором 6, выхлопной трубой 7, электрогенератором 8, воздухозаборник 9 с системой очистки, систему топливогазоснабжения 10, подключенные к двигателю 1, с камерами сгорания 11, в каталитическом реакторе 4 размещены входная 12 и выходная 13 каталитические поверхности, состоящие из группы пластин каталитических элементов магнитных (далее сокращенно КЭМ) 14 и 15, зазор между которыми образует полости - реакционно-восстановительные зоны 16, соединенные с микрогазораспределительной сетью 17, подключенной дополнительным трубопроводом подачи газа 18 через регулирующий вентиль 19 ко входу в камеры сгорания 11 двигателя 1, и информационно-управляющий блок 20, подключенный к регулирующему вентилю 19 и датчику концентрации оксидов азота, выполненному в виде инфракрасного датчика с излучающей 21 и приемной частью 22, форсунки 23, 24, 25 микрогазораспределительной сети 17 размещены на входных каталитических пластинах 14 в реакционно-восстановительных зонах 16 в углах пересечения перпендикулярных продольных 26 и поперечных 27 перегородок, размещенных внутри реакционно-восстановительной зоны 16 и выполненных примыкающими к внутренней поверхности корпуса реактора 4, крепежные рамки 28, гидрозащитную решетку из уголков 29 и трубки стока конденсата 30.

Предлагаемый способ нейтрализации оксидов азота и углерода осуществляется следующим образом.

В процессе каталитической нейтрализации проводят дополнительную обработку выхлопных газов. Для этого проводят дополнительную каталитическую реакцию восстановления путем введения в реакционную зону - полость 16, образованную в зазоре между двумя каталитическими пластинами 14 и 15 весьма малых количеств топливного газа СН4 в количестве менее 0,1% от общего расхода топлива двигателем 1. Дополнительная каталитическая реакция осуществляется на поверхности микроструктуры магнитного ВПЯМ, на которую нанесен микрослой магнитного реакционно-восстановительного катализатора, работающего при температуре 420-830°С.

В результате возрастания в реакционно-восстановительной зоне 16 концентрации СН4 согласно уравнению (3) падает концентрация оксидов азота NOx за счет повышения интенсивности реакции восстановления оксидов азота до молекулярного азота N2 и углекислоты СО2. Указанный цикл повторяют до тех пор, пока концентрация оксидов азота не приблизится к нулю, при этом измеряют концентрацию оксидов азота на входе и выходе из реактора 1, а подачу топлива в реакционную зону 16 каталитического реактора 4 регулируют в зависимости от избытка оксидов азота в реакционной зоне 16.

Устройство каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателя на примере стационарной газотурбинной энергоустановки на базе авиадвигателя работает следующим образом.

Небольшая часть сжатого газа через трубопровод 18, например, Ду=8 мм непосредственно перед горелками камер сгорания 11 двигателя 1 выводится для последующей подачи в микрогазораспределительную сеть 17 нейтрализации оксидов азота NOx в каталитическом реакторе 4. Информационно-управляющий блок 20 с микропроцессором известного типа через общий регулирующий вентиль 19, снабженный электроприводом (электромеханизмом), электрически соединен с каналом измерения концентрации оксидов азота NOx 21, 22 в виде блока инфракрасных датчиков (фиг.2), включая приемную часть 22 и лазерно-гелий-неоновую излучательную часть 21 известного типа. Измерительная часть (фиг.2) абсорбционно поглощающего типа выполнена, например, по двухлучевой оптической схеме с частотной коммутацией (25 Гц), снабженной комплектом отражающих зеркал, вращаемых 2-мя синхронными электродвигателями. Приемные генерируемые импульсные сигналы линейно пропорциональны концентрации оксидов азота NOx, которые от приемной части 22 поступают на обработку в информационно-управляющий блок 20. Анализирующий луч входной концентрации оксидов азота NOx проходит через диффузор 3 перед реактором 4, а выходная концентрация NOx анализируется лучом, проходящим за реактором 4. Микрогазораспределительная сеть 17 (фиг.3) включает входные пластины 14 (каталитические элементы, сокр. КЭМ) и 3 типа газовых, например сферических, форсунок с микроотверстиями диаметром 0,2 мм. 1-й тип 25, 1/4 часть сферы с 3-мя отверстиями; 2-й тип 24, 1/2 часть с 6 отверстиями и 3-й тип 23, полная сфера с 12-ю отверстиями, все 3 типа монтированы по 4 углам КЭМ 14. Газовые струи форсунок 3-х типов вместе с потоком выхлопных газов создают газодинамическое смесительное поле реакционно-восстановительной зоны 16 (фиг.4). Все форсунки подключены к трубкам микрогазораспределительной сети 17 реактора 4. Реакционно-восстановительная зона 16 (фиг.4) образована лицевой стороной входной пластины КЭМ 14 и тыльной стороной пластины КЭМ 15, между которыми образован зазор от 12 до 45 мм и более, реакционно-восстановительной зоны, в углах каждой из которых установлены форсунки, обслуживающие одновременно соответственно по 1, 2 и 4 угла каждой локальной зоны 16. Перпендикулярные перегородки продольные 26 и поперечные 27 выполнены, например, из полос листа δ=5 мм шириной 160 мм жаростойкой магнитной нержавеющей стали, имеют шип - пазы, образующие при сборке объемную решетку рамы реактора 4, прикрепленную к боковым швеллерам №24. В образовавшихся после сборки квадратных гнездах-полостях монтируются пластины КЭМ 14 и 15 и все 3 типа форсунок 23, 24, 25, располагаемые в углах реакционно-восстановительных зон 16, причем все детали закрепляются на жаростойком герметике посредством крепежных рамок 28. Каталитический реактор 4 снабжен гидрозащитной решеткой от попадания конденсата и атмосферных осадков на раскаленную реакционную поверхность каталитических элементов 15, причем гидрозащитная решетка выполнена, например, из нержавеющих уголков №4 29, установленных наклонно под <3° и снабженных трубками стока конденсата 30.

В варианте выполнения энергоустановки в виде, например, экологически чистой газотурбинной каталитической теплоэлектростанции (ГТУ КТЭС фиг.1), таковая снабжается котлом-утилизатором 5 (тепловой мощностью >2 раз механической двигателя 1) с диффузором 6 трубой 7 и электрогенератором 8. Действие предложения сводится к следующему.

После запуска двигателя 1 в штатном режиме эксплуатации засасываемый воздух 9 поступает на компрессор ГТУ двигателя 1 и после газовой турбины выхлопные газы при t=480°C через выходное устройство 2, сильфонный термокомпенсатор 3 с диффузором поступают на вход каталитического реактора 4. Через главный трубопровод системы топливогазоснабжения 10 двигателя 1, природный сжатый газ при давлении, например, 25 кг/см2 поступает в камеры сгорания 11 двигателя 1 и одновременно весьма малая его часть (0,1%) по трубопроводу Ду=8 мм 18 подается через регулирующий вентиль 19 с электромеханизмом в микрогазораспределительную сеть 17 реактора 4.

При избытке оксидов азота NOx на выходе реактора 4 с выхода 22 инфракрасного датчика генерируется электрический сигнал, линейно пропорциональный избытку оксидов азота NOx, поступающий на вход информационно управляющего блока 20, в результате чего на исполнительный механизм газорегулирующего вентиля 19 из блока 20 поступает команда на увеличение расхода топлива в микрогазораспределительную сеть 17.

Корпус реактора 4, входные 14 и выходные пластины 15 выполнены из магнитного материала, повышающего эффективность вовлечения магнитных молекул оксидов азота NOx в реакционно-восстановительную зону 16.

Таким образом осуществляется глубокая магнитно-каталитическая нейтрализация оксидов азота и углерода в выхлопных газах газотурбинных и других двигателей с обеспечением природоохранной практически абсолютной экологической чистоты работы энергоустановки на углеводородном топливе.

1. Способ каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателя, включающий подачу газов из двигателя в каталитический реактор, обработку газов в реакционной зоне каталитического реактора, предусматривающую каталитическую реакцию окисления монооксидов углерода до двуокиси углерода кислородом выхлопных газов и восстановление оксидов азота до молекулярного азота и углекислоты монооксидами углерода выхлопных газов, отличающийся тем, что в реакционной зоне каталитического реактора проводят дополнительную обработку выхлопных газов, предусматривающую дополнительную реакцию восстановления оксидов азота, при этом в реакционную зону каталитического реактора вводят газообразное или парообразное топливо, причем количество топлива, вводимого в реакционную зону, составляет не более 0,1% от основного расхода топлива двигателем, при этом измеряют концентрацию оксидов азота на входе и выходе из реактора, а подачу топлива в реакционную зону регулируют в зависимости от избытка оксидов азота в выхлопных газах.

2. Устройство для каталитической нейтрализации оксидов азота и углерода в выхлопных газах двигателя, включающее трубопровод системы топливогазоснабжения двигателя, соединенный с двигателем, и подключенный к двигателю каталитический реактор, входная и выходная каталитические поверхности, размещенные внутри реактора с зазором относительно друг друга, образующим полость, и выполненные из высокопористого проницаемого ячеистого материала с каталитическим слоем, отличающееся тем, что устройство снабжено дополнительным трубопроводом подачи топлива с регулирующим вентилем, микрогазораспределительной сетью с трубопроводами и форсунками, каналом измерения концентрации оксидов азота на входе и выходе из реактора, информационно-управляющим блоком, внутри реактора размещены вертикальные продольные и поперечные перегородки, примыкающие к внутренней поверхности корпуса реактора, а входная и выходная каталитические поверхности выполнены в виде группы пластин и размещены между вертикальными перегородками с образованием между каждой из пластин входной и выходной каталитических поверхностей и вертикальными перегородками, пересекающимися между собой и перегородками, примыкающими к внутренней поверхности корпуса реактора, локальных полостей, образующих реакционно-восстановительные зоны, при этом вход в полости подключен к трубопроводам микрогазораспределительной сети, соединенным с форсунками, а форсунки размещены внутри реакционно-восстановительных зон, на входных по движению потока выхлопных газов каталитических пластинах в углах пересечения вертикальных перегородок между собой и внутренней поверхностью корпуса реактора, при этом дополнительный трубопровод подачи топлива соединен с системой топливогазоснабжения двигателя и через регулирующий вентиль на входе в трубопроводы микрогазораспределительной сети, а вход и выход информационно-управляющего блока подключены соответственно к каналу измерения концентрации оксидов азота и к регулирующему вентилю.

3. Устройство по п.2, отличающееся тем, что выходные каталитические пластины выполнены с дополнительным реакционно-восстановительным катализатором.

4. Устройство по пп.2 и 3, отличающееся тем, что корпус реактора, каталитические пластины и дополнительный реакционно-восстановительный катализатор выполнены из магнитного материала.

5. Устройство по п.2, отличающееся тем, что канал измерения концентрации оксидов азота выполнен в виде инфракрасных датчиков адсорбционного типа с излучателем и приемником, выполненным по двухлучевой оптической схеме с частотной коммутацией анализирующих лучей до и после реактора.