Способ восстановления моторно-осевых подшипников локомотивов

Иллюстрации

Показать всеИзобретение применяется на железнодорожном транспорте и относится к способу восстановления моторно-осевых подшипников локомотивов. Способ восстановления моторно-осевого подшипника, состоящего из корпуса и внутреннего баббитового слоя, заключается в том, что перед лужением поверхность подшипника очищают от прежнего баббитного слоя. Очищают от нагара и других посторонних частиц подшипник и покрывают подшипник флюсом. А поверхности, которые не подлежат заливки и лужению, покрывают краской, после чего приступают к лужению. Проверяют качество луженой поверхности и затем заливают баббитом. После чего приступают к механической обработке, заключающейся в растачивании внутренней поверхности подшипника под диаметр шейки оси колесной пары. Причем дополнительно на этапе механической обработки внутри подшипника после его расточки изготавливают кольцевые канавки по краям подшипника на определенном расстоянии от торцов, и определенной ширины и глубины, позволяющие при износе шейки оси колесной пары образовывать лабиринтное уплотнение. Величины размеров канавок зависят от типа подшипника. Технический результат: снижение расхода смазочных материалов при работе подшипника; повышение несущей способности масляного клина вкладыша; снижение износа подшипника, повышение его ресурса; снижение вероятности попадания смазки в кожуха зубчатой передачи тяговых двигателей; снижение вероятности попадания пыли и влаги в подшипник; уменьшение трудоемкости при обслуживании букс. 6 ил.

Реферат

Изобретение применяется на железнодорожном транспорте и относится к способу восстановления моторно-осевых подшипников локомотивов (электровозы, тепловозы), продлевающему их ресурс.

Известно устройство МОП, применяемое на электровозах [1].

Моторно-осевые подшипники тяговых двигателей локомотивов являются одним из наиболее материалоемких изделий из бронзы и латуни, применяемых на железнодорожном транспорте.

Моторно-осевой подшипник является динамически нагруженным узлом трения, от которого в значительной степени зависит безопасность движения, эксплуатационная надежность, объем технического обслуживания, межремонтные пробеги и ремонт всего колесно-моторного блока (КМБ).

Вкладыш моторно-осевого подшипника конструктивно воспринимает значительную часть неподрессоренного веса тягового двигателя. МОП работают в жестких условиях динамических нагрузок от вертикальных неровностей и боковых давлений рельсового пути при движении локомотива, а также воздействий сил тяги и торможения. Кроме того, работа МОП проходит на открытом воздухе без какого-либо подогрева смазки, поэтому возможен режим граничного и предзадирного трения. В связи с этим, к их конструкции предъявляются взаимоисключающие требования по обеспечению в одинаковой степени прочности и высоких антифрикционных свойств. Прочность при этом обеспечивается легированием оловом и цинком, антифрикционные свойства - высоким содержанием свинца.

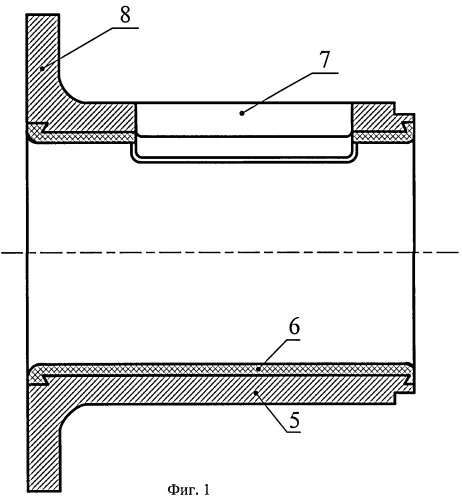

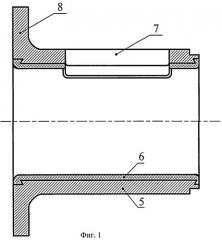

Каждый вкладыш моторно-осевых подшипников состоит из двух частей: наружного корпуса 5 и внутреннего баббитового слоя 6 - в одной из которых, обращенной к буксе, сделано окно 7 для подачи смазки (фиг.1). Корпус МОП отлит из латуни или бронзы, внутренняя его поверхность залита баббитом и расточена по диаметру 205,45+0,09 мм. Вкладыши имеют бурты 8, фиксирующие их положение в осевом направлении (фиг.1). От проворачивания вкладыши предохраняются шпонкой 9 (фиг.2).

Отечественные электровозы оборудованы буксами (емкостями) МОП (на каждом локомотиве их от 16 до 24 штук в зависимости от количества осей колесных пар), предназначенные для размещения нефтяной смазки и шерстяной подбивки, с помощью которой смазка подается к трущимся поверхностям оси колесной пары. Каждая емкость буксы содержит 4,2 кг смазки. Заправка этих букс осуществляется через каждые 72 часа на пунктах технического обслуживания локомотивов (ПТОЛ), расход смазочных композиций достаточно большой, так как зазор МОП локомотивов находится в пределах от 0,3 до 2,5 мм. В среднем в год на одну буксу приходится около 244 кг смазки, а на электровоз - 4,88 тонны. За один год на ПТОЛ обслуживаются 16200 локомотивов, следовательно, расходуется 79056 тонн дорогостоящей смазки стоимостью 727315 тыс.руб.

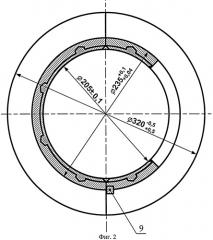

Работа буксы МОП (фиг.3) происходит следующим образом: косы 16 из шерстяной надбивки, соприкасаемые с моторно-осевым подшипником 17, погружены в смазку 15, которая поднимается вверх по косам 16, тем самым, смазывая поверхность подшипника 17. Если уровень смазки в камере 10 опустился ниже уровня канала 13, то из камеры 10 в камеру 11 начнет поступать воздух, и разрежение в камере 11 уменьшится, вследствие чего смазка из камеры 11 по каналу 12 поступает в камеру 10, уровень канала 13 выставляется по порогу буксы, показано линией 14 [1].

Заливка баббитом является наиболее простым способом восстановления МОП. Баббиты являются антифрикционными сплавами с низким коэффициентом трения, с хорошей прирабатываемостью, малой температурой плавления и обеспечивают многократную ремонтопригодность конструкции. Но в современных условиях эксплуатации большинство высокооловянистых баббитов не удовлетворяют требованиям по усталостной прочности и относительно дороги по стоимости из-за высокого содержания олова.

Существует технологический процесс заливки МОП новой маркой баббита БК2Ц (ГОСТ 1209-90), обладающего повышенной усталостной прочностью и за счет малого содержания олова (всего 2%) более дешевого. Однако баббит БК2Ц требует более сложной технологии заливки: выше температура плавления, строгие ограничения по времени плавки и времени заливки.

В настоящее время для восстановления МОП и продления их срока службы в локомотивных депо применяется нижеописанный способ (согласно технологической карте, утвержденной главным инженером локомотивного депо).

Способ включает в себя следующие этапы,

1) Перед лужением поверхность МОП очищается от прежнего баббитового слоя в печи при температуре 500-520°С. На очищенных корпусах выявляются трещины, отколы и другие дефекты. Такие корпуса бракуются. На остальных удаляются следы грязи, масел, жира, эмульсии, ржавчины. После обезжиривания подшипника промывается холодной, а затем горячей (не менее 80°С) водой. К подготовленной таким образом поверхности нельзя прикасаться руками, чтобы не оставить следов жира.

2) Поверхность, предназначенная для заливки баббитом, а также пазы для крепления баббита механическим способом очищаются от нагара и других посторонних частиц. Для этого можно применять дисковые щетки из стальной проволоки с электро- или пневмоприводом.

3) Нагретый в электропечи до 400-420°С корпус подшипника покрывается флюсом при помощи войлочной, паклевой или волосяной щеток. В качестве флюса применяется смесь, состоящая из хлористого цинка (40%), двухлористого олова (2%), хлористого калия (1%), хлористого аммония (1%), соляной кислоты (2%) и воды. На тщательно обезжиренной поверхности флюса растекается ровным слоем. Если этого не происходит, нужно заново обезжиривать поверхность.

4) Не подлежащая заливке поверхность покрывается краской (1 кг порошка мела, 1 кг воды, 45 см3 водного раствора жидкого стекла с удельным весом 1,2-1,3 г/см3) или раствором огнеупорной глины в соотношении с водой 1:1. Подготовленный таким образом подшипник подогревается в электропечи до 400-420°С, после чего приступают к лужению оловянно-свинцовистым припоем ПОС-20.

5) Проверка качества лужения. Блестящий вид луженой поверхности свидетельствует о доброкачественности процесса. Если видны цвета побежалости, значит был допущен перегрев, и лужение следует провести заново.

6) Подшипники заливаются кальциевым баббитом. В залитых подшипниках в баббите должно быть не менее: 0,70% кальция, 0,55% натрия и 0,25% цинка (сплав баббита может быть любой, применяемый при ремонтах моторно-осевого подшипника). Очищенный от нагара и шлаков тигель размещается в электропечи так, чтобы находящийся в нем баббит нагревался равномерно по всей высоте. Для уменьшения угара легирующих элементов в новом баббите необходимо сначала положить в тигель добавку старого баббита в виде чушек переплава, а новый баббит загрузить в расплавленный металл. Сухие и чистые чушки нового баббита подогреваются до 80-100°С. При более высокой температуре выгорают кальций и натрий. Чтобы обеспечить однородность состава сплава до начала заливки, баббит в тигле интенсивно перемешивается, а с поверхности удаляется шлак.

Подшипники заливаются центробежным способом. Подогретый до 400-420°С облуженный корпус подшипника устанавливается в кокиль. Сплав заливается в кокиль из тигля емкостью, равной полной заливке одного подшипника, для завершения процесса в один прием. Струя металла должна быть короткой с минимальным сечением. Подшипник извлекается из кокиля или центробежного стакана не раньше, чем через 10 мин, для дальнейшего остывания. Тускло-серебристый цвет, а также чистая, гладкая, без усадочных раковин, посторонних включений и других дефектов поверхность свидетельствует о соблюдении качества процесса.

7) Проверка плотности прилегания залитого металла к корпусу подшипника проверяется отстукиванием. Дребезжащий звук требует переплавки. Кроме этого, качество заливки проверяется на твердость образцов из каждой плавки.

8) Изготовленные по всем требованиям техпроцесса подшипники поступают в механическую обработку, где их растачивают под диаметр шейки оси колесной пары по всей внутренней поверхности, после которой идут на сборку колесно-моторных блоков.

Недостатками типовой технологии при работе МОП является:

- низкая несущая способность масляного клина вкладыша (повышенный износ и задиры баббита, нагрев);

- попадание смазки через зазор МОП вдоль оси колесной пары в кожух зубчатой передачи (смешивание смазочных композиций) [2];

- интенсивный расход смазочных композиций;

- попадание влаги в МОП (стимулирование коррозионной агрессивности нефтяных кислот, которые разрушительно воздействуют на цветные металлы);

- попадание пыли в МОП (снижение качества смазки, повышение вероятности нагрева);

- негативное воздействие на окружающую среду.

Целью предлагаемого изобретения является:

- повышение безопасности движения поездов;

- снижение негативного воздействия на окружающую среду;

- снижение расхода смазочных материалов при работе МОП;

- повышение несущей способности масляного клина вкладыша;

- снижение износа МОП, повышение его ресурса;

- снижение вероятности попадания моторно-осевой смазки в кожуха зубчатой передачи тяговых двигателей;

- снижение вероятности попадания пыли и влаги в МОП;

- уменьшение трудоемкости при обслуживании букс МОП.

Известен подшипник скольжения жидкостного трения [3] (фиг.6), содержащий неразъемный вкладыш (1), имеющий канавки, выполненные изолированными и расположены на заданном расстоянии друг от друга для уплотнения подшипника с торцов (2). Это сделано для обеспечения уплотнения подшипника с торцов с целью лучшего демпфирования его при динамических нагрузках.

Однако данное решение применительно для локомотивов имеет ряд недостатков:

- данное предложение учитывает специфику работы подшипников скольжения в условиях ударных поперечных усилий (т.к. рассчитан на эксплуатацию подшипника в условиях возвратно поступательных движений);

- отсутствует возможность создания лабиринтного уплотнения для препятствия выхода смазки за пределы подшипника (на ось колесной пары и на землю);

- в предлагаемом устройстве подшипника скольжения канавки предложено сделать изолированными и с одного края на самом подшипнике скольжения (2), а также канавки (4) вырезаются на шипе (3), что не позволит при только относительно вращающихся движений (как в случае с вращением колесной пары) обеспечить сопротивление выходу смазки с обоих концов подшипника скольжения, а использование канавок на шипе (в данном случае на оси колесной пары, неприемлемо и запрещено правилами технической эксплуатации, в связи с возникновением в данном случае больших касательных напряжений на оси колесной пары);

- высокий уровень расхода смазки из-за данного решения.

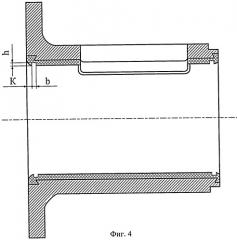

Предлагаемый способ заключается в том, что дополнительно на этапе 8 при механической обработке внутри моторно-осевого подшипника, после его расточки под диаметр шейки оси колесной пары, изготавливать кольцевые канавки по краям МОП на расстоянии К от торцов, шириной канавки b и глубиной h (фиг.4). Величины размеров зависят от типа МОП (электровозы, тепловозы).

При работе моторно-осевого подшипника трения участки шейки оси колесной пары 19, лежащие в плоскостях канавок, практически изнашиваться не будут, и на шейке образуются кольцевые выступы 18 (фиг.5). В результате формируется лабиринтное уплотнение. Расход масла через сопряжение становится меньше. С увеличением естественного износа рабочей зоны шейки оси колесной пары 19, образовавшиеся выступы на шейках становятся выше 18 (фиг.5). И, как следствие этого, расход смазочных материалов еще больше уменьшается, что снижает негативное воздействие на окружающую среду, лабиринтное уплотнение повышает несущую способность масляного клина вкладыша, снижает износ МОП, повышая его ресурс, снижает вероятность попадания моторно-осевой смазки в кожуха зубчатой передачи тяговых двигателей, снижает вероятность попадания влаги и пыли в МОП.

Износ шейки оси колесной пары допускается не более 6 мм (⌀ 205-199 мм).

Список литературы

1. Электровоз ВЛ85. Руководство по эксплуатации [текст] / Б.А.Тушканов, Н.Г.Пушкарев, Л.А.Позднякова и др. - М.: Транспорт, 1995. - 480 с.: ил., табл.

2. Больше внимания моторно-осевым подшипникам [текст] / Л.М.Лорман. // Локомотив. - 2004. - №11. - С.21-25.

3. Патент №265624, СССР: МПК F16с - №1263371/25-27; заявл. 12.08.1968; опубл. 27.07.1970 / Подшипник скольжения жидкостного трения. Заявитель и патентообладатель В.Т.Матвеенко.

Способ восстановления моторно-осевых подшипников локомотивов, включающий в себя следующие этапы: подготовка поверхности моторно-осевого подшипника перед лужением, заключающаяся в очистке от прежнего баббитового слоя в печи при температуре 500-520°С; очистка от нагара и других посторонних частиц моторно-осевого подшипника, заключающаяся в обработке дисковой щеткой из стальной проволоки; покрытие моторно-осевого подшипника флюсом, заключающееся в применении смеси, состоящей из хлористого цинка, двухлористого олова, хлористого калия, хлористого аммония, соляной кислоты и воды; покрытие поверхности краской, не подлежащей заливке, и лужение, заключающееся в покрытии глиной и лужении оловянно-свинцовистым припоем; проверка качества лужения, заключающаяся в блестящем виде луженой поверхности; заливка баббитом, заключающаяся в заливке центробежным способом; проверка плотности прилегания залитого металла к корпусу подшипника, заключающаяся в отстукивании моторно-осевого подшипника; механическая обработка, заключающаяся в растачивании внутренней поверхности моторно-осевого подшипника под диаметр шейки оси колесной пары, отличающийся тем, что дополнительно на этапе механической обработки внутри моторно-осевого подшипника после его расточки под диаметр шейки оси колесной пары изготавливаются кольцевые канавки по краям моторно-осевого подшипника на расстоянии K от торцов, шириной b и глубиной h, позволяющие при износе шейки оси колесной пары образовывать лабиринтное уплотнение.