Способ определения коэффициентов распределения тепловых потоков между парами трения различных видов фрикционных узлов в ленточно-колодочных тормозах буровых лебедок (варианты)

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в ленточно-колодочных тормозах буровых лебедок. По первому варианту способ определения коэффициентов распределения тепловых потоков между парами трения ленточно-колодочных тормозов буровых лебедок заключается в определении коэффициентов распределения тепловых потоков между парами трения фрикционных узлов. По значениям коэффициентов теплопередачи в парах трения, находящихся в замкнутом или разомкнутом состоянии, определяют коэффициенты распределения теплоты αТ.П. и α′Т.П. между их элементами. По второму варианту способ определения коэффициентов распределения тепловых потоков между парами трения ленточно-колодочных тормозов буровых лебедок, в которых фрикционные накладки расположены на рабочей поверхности тормозного шкива и являются подвижными, заключается в определении коэффициентов распределения тепловых потоков между внешними и внутренними парами трения фрикционных узлов. По значениям коэффициентов теплопередачи в парах трения - внешних, находящихся в разомкнутом и замкнутом состоянии, - внутренних в замкнутом состоянии, определяют коэффициенты распределения теплоты между металлическими элементами трения. Достигается расширение возможности тепловой динамики по регулированию тепловых потоков между элементами пар трения для целенаправленного выбора их материалов. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известны способы нагревания, естественного и вынужденного охлаждения тормозных шкивов ленточно-колодочных тормозов буровых лебедок для определения количества теплоты, которое генерируется, аккумулируется и рассеивается в окружающую среду от матовых и полированных поверхностей тормозных шкивов [1, аналог].

Однако в данных способах не указывается, как проходят теплообменные процессы от поверхностей тормозных шкивов, когда материал фрикционных накладок работает в зоне допустимых температур.

Известен способ определения коэффициентов распределения тепловых потоков между парами трения фрикционных узлов в ленточно-колодочном тормозе буровой лебедки, оцениваемый отношением коэффициента теплоотдачи от матовой поверхности обода тормозного шкива к сумме коэффициентов теплоотдачи металлического и неметаллического элемента пары трения [2, прототип]. Однако в данном способе не реализуются процессы теплопередачи через элементы пары трения тормоза и не учитывается приповерхностный слой фрикционной накладки.

Задача изобретения - разработка способов определения коэффициентов распределения тепловых потоков между парами трения различных видов фрикционных узлов в ленточно-колодочных тормозах буровых лебедок с помощью коэффициентов теплопередачи через их элементы с учетом приповерхностного слоя фрикционной накладки.

Поставленная задача по определению коэффициентов распределения тепловых потоков между парами трения фрикционных узлов с накладками, расположенными на тормозной ленте, решается в следующей последовательности:

первоначально находят коэффициенты теплопередачи в теплообменных процессах через такие многослойные объекты, как:

- «среда межконтактной зоны между парами трения - полированная (рабочая) поверхность обода тормозного шкива - омывающий воздух матовой (нерабочей) поверхности обода тормозного шкива»;

- «среда межконтактной зоны между парами трения - приповерхностный слой фрикционной накладки - тормозную ленту - омывающий воздух матовую (нерабочую) поверхность тормозной ленты»;

- по значениям коэффициентов теплопередачи в парах трения, находящихся в замкнутом или разомкнутом состоянии, определяют коэффициенты распределения теплоты между их элементами.

При определении коэффициентов распределения тепловых потоков между внешними и внутренними парами трения фрикционных узлов с накладками, расположенными на рабочей поверхности тормозного шкива и являющимися подвижными, в ленточно-колодочном тормозе расчеты выполняют в следующей последовательности:

первоначально находят коэффициенты теплопередачи в теплообменных процессах через такие многослойные объекты, как:

- «среда межконтактной зоны между внешними парами трения - рабочая (полирования) поверхность тормозной ленты - тормозная лента - омывающий воздух нерабочей (матовой) поверхности тормозной ленты»;

- среда межконтактной зоны между внешними парами трения - внешний приповерхностный слой фрикционной накладки - половина толщины фрикционной накладки - омывающий воздух половины боковых поверхностей фрикционной накладки»;

- среда межконтактной зоны между внутренними парами трения - рабочая (полированная) поверхность обода тормозного шкива - обод тормозного шкива - омывающий воздух матовой поверхности обода тормозного шкива»;

- среда межконтактной зоны между внутренними парами трения - внутренний приповерхностный слой фрикционной накладки - половина толщины фрикционной накладки - омывающий воздух половины боковых поверхностей фрикционной накладки»;

- по значениям коэффициентов теплопередачи в парах трения - внешних, находящихся в разомкнутом и замкнутом состоянии, - внутренних в замкнутом состоянии, определяют коэффициенты распределения теплоты между металлическими и неметаллическими элементами трения тормоза.

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие отличительные признаки:

- с помощью коэффициентов теплопередачи через металлический и неметаллический элементы тормоза определяется коэффициент распределения тепловых потоков между ними в любой момент времени;

- впервые в расчетной схеме тепловой модели фрикционного узла использован термин «приповерхностный слой фрикционной накладки»;

- впервые в расчетной схеме тепловой модели фрикционного узла за точку отсчета принята «среда межконтактной зоны между парами трения»;

- дополняет и расширяет возможности тепловой динамики по регулированию тепловых потоков в металлическом и неметаллическом элементах пар трения тормозов для целенаправленного выбора их материалов.

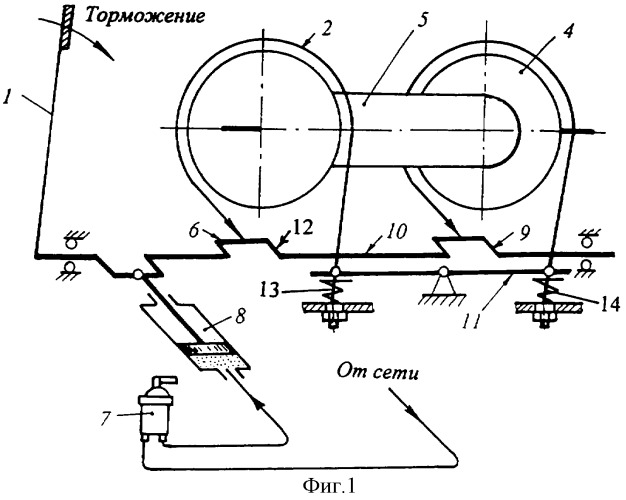

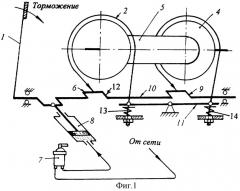

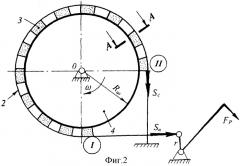

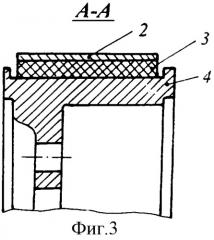

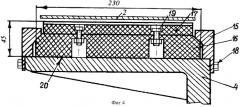

На фиг.1 показана кинематическая схема буровой лебедки; на фиг.2 изображена кинематическая схема ленточно-колодочного тормоза буровой лебедки; на фиг.3 - разрез по А-А фиг.2 - поперечный разрез фрикционного узла тормоза с накладками на ленте; на фиг.4 - поперечный разрез фрикционного узла тормоза с накладками на шкиве; на фиг.5, 6, 7 представлены тепловые модели различных типов фрикционных узлов ленточно-колодочного тормоза, а также барабанно-колодочного тормоза, на которых проиллюстрированы общие закономерности изменения поверхностных температур (t) по толщине их элементов в зависимости от термического сопротивления (R). При этом использованы следующие обозначения: tЛ, tЛ1 - температуры внешней и внутренней поверхностей тормозной ленты и ее термическое сопротивление R1; R2 - термическое сопротивление фрикционной накладки; tН1, tН - температуры приповерхностного слоя рабочей и внешней поверхностей накладки и его термическое сопротивление R3; tО, tO1 - температуры внутренней и внешней поверхностей обода тормозного шкива и его термическое сопротивление R4, R5, R6, R7 - термическое сопротивление фрикционной накладки и ее приповерхностного слоя с соответствующими поверхностными температурами tН, tН1 и tШ; tб, tб1 - температуры внутренней и внешней поверхностей обода тормозного барабана и его термическое сопротивление R11.

Ленточно-колодочный тормоз содержит тормозные ленты 2, на которые могут быть установлены фрикционные накладки 3. Тормозные ленты 2 имеют набегающую (I) и сбегающую (II) ветви, которые испытывают натяжения SH и SC. Со стороны сбегающей ветви (II) тормозные ленты 2 через тяги 13 и 14 прикреплены к балансиру 11, а со стороны набегающих их ветвей (I) к шатунным шейкам 6 коленчатого вала 10. Последний имеет также кривошипы 9 и 12 с радиусом r. С коленчатым валом 10 связан рычаг управления 1 тормоза, к которому прикладывается усилие FP бурильщика, к одной из шатунных шеек 6 коленчатого вала 10 присоединен шток пневматического цилиндра 8, который через кран 7 подключен к сети сжатого воздуха.

Особенностью фрикционного узла, у которого накладки расположены на рабочей поверхности тормозного шкива, является то, что в нем использованы специальные реборды 15, которые крепятся к телу шкива 4 с помощью болтов 18. Реборды 15 с внутренней стороны имеют выступ с фаской, выполненной под углом 45°. Такая же фаска есть на основной фрикционной накладке 16. На поверхности последней установлена дополнительная накладка 17. Между собой основная 16 и дополнительная 17 накладки соединены с помощью винтового соединения 19. Общая высота основной 16 и дополнительной 17 накладок составляет 45,0 мм, что в 1,5 раза больше, чем высота серийной накладки. Основная фрикционная накладка 16 установлена на рабочей поверхности 20 тормозного шкива 4.

Серийные ленточно-колодочные тормоза буровой лебедки работают следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает тормозные ленты 2 с фрикционными накладками 3 и они садятся на тормозные шкивы 4. Процесс торможения ленточно-колодочным тормозом характеризуется следующими стадиями: начальной (первой), промежуточной (второй) и заключительной (третьей). Остановимся на каждой из стадий в отдельности.

На начальной стадии торможения фрикционные накладки 3, размещенные в средней части тормозной ленты 2, взаимодействуют с рабочей поверхностью тормозного шкива 4. Фронт взаимодействия расширяется в сторону фрикционных накладок 3 набегающей ветви (7) тормозной ленты 2.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону фрикционных накладок 3 сбегающей ветви (II) тормозной ленты 2.

Конечная стадия торможения характеризуется тем, что почти все неподвижные накладки 3 тормозной ленты 2 взаимодействуют с рабочей поверхностью вращающегося шкива 4. Во время притормаживаний последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 4 с барабаном 5. Управление тормозом буровой лебедки осуществляют также подачей сжатого воздуха через кран 7 бурильщика в пневматический цилиндр 8, шток которого соединен с одной из шатунных шеек коленчатого вала 10 тормоза. Величину давления сжатого воздуха в пневмоцилиндре 8 регулируют поворотом крана 7 бурильщика.

При неравномерном изнашивании фрикционных накладок 3, установленных на лентах 2, балансир 11 в момент торможения несколько отклоняется от горизонтального положения и выравнивает нагрузки на сбегающей ветви (II) тормозных лент 2, обеспечивая при этом равномерный и одновременный обхват ими тормозных шкивов 4. Благодаря шаровым шарнирам передача нагрузок от тормозных лент 2 к балансиру 11 при этом не изменяется.

Ленточно-колодочный тормоз с подвижными фрикционными накладками работает следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает тормозные ленты 2, внутренние поверхности которых взаимодействуют с наружными поверхностями дополнительных фрикционных накладок 17 тормозного шкива 4, который вращается. В связи с тем, что усилия натяжения сбегающей ветви (II) тормозной ленты 2 значительно меньше, чем усилия натяжения ее набегающей ветви (I), двухэтажные накладки будут стремиться попасть под сбегающую ветвь (II). При дальнейшем увеличении усилия затягивания тормозной лентой 2 взаимодействие между внешними парами трения прекращается и внутренняя поверхность ленты 2 как бы прилипает по дуге обхвата наружных поверхностей двухэтажных накладок, обхвативши таким образом большую часть накладок 17, тормозная лента 2 зажимает их и разрешает работать внутренним парам трения (основной накладке 16 с рабочей поверхностью 20 шкива 4), что приводит к остановке тормозного шкива 4.

В процессе торможения в парах трения серийного ленточного тормоза генерируется и аккумулируется некоторое количество теплоты, которое неравномерно распределяется между их взаимодействующими поверхностями. Генерирование и аккумулирование теплоты также происходит во внешних и внутренних парах ленточно-колодочных тормозов с подвижными фрикционными накладками.

Очень сложно определить температуры и температурные градиенты в металлическом элементе трения тормозного устройства при достижении приповерхностными слоями фрикционной накладки температур, которые превышают допустимую. Объясняется это тем, что при таких высоких температурах полимерных накладок начинается выгорание связующих компонентов фрикционного материала, которое сопровождается образованием в их приповерхностных слоях жидкостных и газоподобных фракций. Последние заметно влияют на величину коэффициентов теплопередачи в теплообменных процессах объектов: «среда межконтактной зоны - металлический элемент трения - окружающий воздух» и «среда межконтактной зоны - приповерхностный слой фрикционной накладки - тело накладки - тормозная лента (или тормозная колодка) - окружающий воздух». Точное определение коэффициентов теплопередачи через элементы взаимодействующих поверхностей трения тормозных устройств позволяет в дальнейшем определить коэффициенты распределения тепловых потоков через металлический и неметаллический узлы трения тормоза.

Согласно тепловой модели фрикционного узла (лента + накладка - обод тормозного шкива (фиг.5)) определяют коэффициенты теплопередачи в теплообменных процессах через такие многослойные объекты, как:

- «среда межконтактной зоны между парами трения - полированная (рабочая) поверхность обода тормозного шкива - омывающий воздух матовую (нерабочую) поверхность обода тормозного шкива»

где α1, α2 - коэффициенты теплоотдачи от межконтактной среды к рабочей (полированной) поверхности металлического элемента трения; внешней (матовой) его поверхности к омывающему воздуху; δ1 - толщина металлического элемента трения; λ1 - коэффициент теплопроводности материала обода шкива;

- «среда межконтактной зоны между парами трения - приповерхностный слой фрикционной накладки - тормозную ленту - омывающий воздух матовую (нерабочую) поверхность тормозной ленты»

где α3 - коэффициент теплоотдачи от матовой поверхности тормозной ленты к омывающему воздуху; δn, δн, δл - толщина приповерхностного слоя фрикционной накладки, собственно накладки и тормозной ленты; λn, λн, λл - коэффициенты теплопроводности приповерхностного слоя накладки, собственно накладки и тормозной ленты;

- по значениям коэффициентов теплопередачи в парах трения, находящихся в замкнутом или разомкнутом состоянии, определяют коэффициенты распределения теплоты между их элементами

Данная тепловая модель серийного ленточно-колодочного тормоза (фиг.5) является адекватной тепловой модели барабанно-колодочного тормоза (фиг.7) с той лишь разницей, что в первой используется тормозная лента, а во второй - тормозная колодка, а также тем, что в первой рабочей поверхностью является наружная поверхность обода шкива, а во второй - внутренняя поверхность обода барабана.

Согласно тепловой модели фрикционного узла ленточно-колодочного тормоза с подвижными накладками, расположенными на тормозном шкиве («тормозная лента - накладка + обод тормозного шкива») (фиг.6), определяют коэффициенты теплопередачи в теплообменных процессах через такие многослойные объекты, как:

- среда межконтактной зоны между внешними парами трения - рабочая (полированная) поверхность тормозной ленты - «тормозная лента - омывающий воздух нерабочую (матовую) поверхность тормозной ленты»

где α4, α5 - коэффициенты теплоотдачи от внешней межконтактной среды и рабочей (полированной) поверхности тормозной ленты;

- «среда межконтактной зоны между внешними парами трения - внешний приповерхностный слой фрикционной накладки - половина толщины фрикционной накладки - омывающий воздух половины боковых поверхностей фрикционной накладки»

где α6 - коэффициент теплоотдачи от половины боковых поверхностей накладки к омывающему воздуху; δш1 - толщина внешнего приповерхностного слоя накладки; λш1 - коэффициент теплопроводности внешнего приповерхностного слоя накладки;

- «среда межконтактной зоны между внутренними парами трения - рабочая (полированная) поверхность обода тормозного шкива - обод тормозного шкива - омывающий воздух матовой поверхности обода тормозного шкива»

где α7, α8 - коэффициенты теплоотдачи от межконтактной среды к рабочей (полированной) поверхности обода тормозного шкива; нерабочей (матовой) поверхности к омывающему воздуху;

- «среда межконтактной зоны между внутренними парами трения -внутренний приповерхностный слой фрикционной накладки - половина толщины фрикционной накладки - омывающий воздух половины боковых поверхностей фрикционной накладки»

где α6 - коэффициент теплоотдачи от половины боковых поверхностей накладки к омывающему воздуху; δш2 - толщина внутреннего приповерхностного слоя накладки; λш2 - коэффициент теплопроводности внутреннего приповерхностного слоя накладки;

- по значениям коэффициентов теплопередачи в парах трения - внешних, находящихся в разомкнутом и замкнутом состоянии, - внутренних в замкнутом состоянии, определяют коэффициенты распределения теплоты между металлическими элементами трения

При этом часть теплового потока, которую будет воспринимать наружная (11) и внутренняя (12) поверхности фрикционной накладки, составит

Таким образом, правильный расчет коэффициентов распределения тепловых потоков между металлическими и неметаллическими элементами пар трения различных видов фрикционных узлов ленточно-колодочных тормозов расширит возможности тепловой динамики по регулированию тепловых потоков между элементами пар трения для целенаправленного выбора их материалов.

Источники информации

1. Положит. решение о выдаче патента на изобретение «Способ нагревания и охлаждения тормозных шкивов ленточно-колодочных тормозов буровой лебедки при оценке их теплового состояния» по заявке №2004126381/11 от 26.01.06 г. Авторы: Вольченко А.И., Петрик А.А., Вольченко Н.А. и др. [аналог].

2. Гинзбург А.Г. Коэффициент распределения тепловых потоков при торможении. В кн.: Расчет и испытание фрикционных пар. - Машиностроение, 1974, №4. - С.37-41 [прототип].

1. Способ определения коэффициентов распределения тепловых потоков между парами трения ленточно-колодочных тормозов буровых лебедок, содержащих барабан лебедки, покоящийся на подъемном валу, на который навивается канат талевой системы и с торцов которого установлены тормозные шкивы, рабочие поверхности которых огибают тормозные ленты с установленными на их дуге обхвата фрикционными накладками, при этом концы сбегающих ветвей тормозных лент через тяги присоединены к балансиру, а концы набегающих ветвей тормозных лент - к шатунным шейкам коленчатого вала, который связан через передаточное устройство с рычагом управления тормозом, отличающийся тем, что определение коэффициентов распределения тепловых потоков между парами трения фрикционных узлов выполняют в следующей последовательности:находят коэффициенты теплопередачи в теплообменных процессах через такие многослойные объекты, как:- среда межконтактной зоны между парами трения - полированная (рабочая) поверхность обода тормозного шкива - омывающий воздух матовой (нерабочей) поверхности обода тормозного шкива: где α1 - коэффициент теплоотдачи от межконтактной среды к рабочей (полированной) поверхности металлического элемента трения;α2 - коэффициент теплоотдачи от внешней (матовой) поверхности металлического элемента трения к омывающему воздуху;δ1 - толщина металлического элемента трения;λ1 - коэффициент теплопроводности материала обода шкива;- среда межконтактной зоны между парами трения - приповерхностный слой фрикционной накладки - тормозная лента - омывающий воздух матовой (нерабочей) поверхности тормозной ленты: где α3 - коэффициент теплоотдачи от матовой поверхности тормозной ленты к омывающему воздуху;δп - толщина приповерхностного слоя фрикционной накладки;δн - толщина фрикционной накладки;δл - толщина тормозной ленты;λп - коэффициент теплопроводности приповерхностного слоя фрикционной накладки;λн - коэффициент теплопроводности фрикционной накладки;λл - коэффициент теплопроводности тормозной ленты;по значениям коэффициентов теплопередачи в парах трения, находящихся в замкнутом или разомкнутом состоянии, определяют коэффициенты распределения теплоты αТ.П. и α′Т.П. между их элементами:

2. Способ определения коэффициентов распределения тепловых потоков между парами трения ленточно-колодочных тормозов буровых лебедок, в которых фрикционные накладки расположены на рабочей поверхности тормозного шкива и являются подвижными, отличающийся тем, что определение коэффициентов распределения тепловых потоков между внешними и внутренними парами трения фрикционных узлов выполняют в следующей последовательности:находят коэффициенты теплопередачи в теплообменных процессах через такие многослойные объекты, как:- среда межконтактной зоны между внешними парами трения - рабочая (полированная) поверхность тормозной ленты - тормозная лента - омывающий воздух нерабочей (матовой) поверхности тормозной ленты: где α4 - коэффициент теплоотдачи от внешней межконтактной среды к рабочей (полированной) поверхности металлического элемента трения;α5 - коэффициент теплоотдачи от рабочей (полированной) поверхности тормозной ленты;δ1 - толщина металлического элемента трения;λл - коэффициент теплопроводности тормозной ленты;- среда межконтактной зоны между внешними парами трения - внешний приповерхностный слой фрикционной накладки - половина толщины фрикционной накладки - омывающий воздух половины боковых поверхностей фрикционной накладки: где α6 - коэффициент теплоотдачи от половины боковых поверхностей накладки к омывающему воздуху;δш1 - толщина внешнего приповерхностного слоя накладки;λш1 - коэффициент теплопроводности внешнего приповерхностного слоя накладки;δн - толщина фрикционной накладки;λн - коэффициент теплопроводности фрикционной накладки;- среда межконтактной зоны между внутренними парами трения - рабочая (полированная) поверхность обода тормозного шкива - обод тормозного шкива - омывающий воздух матовой поверхности обода тормозного шкива: где α7 - коэффициент теплоотдачи от межконтактной среды к рабочей (полированной) поверхности обода тормозного шкива;α8 - коэффициент теплоотдачи от нерабочей (матовой) поверхности к омывающему воздуху;- среда межконтактной зоны между внутренними парами трения -внутренний приповерхностный слой фрикционной накладки - половина толщины фрикционной накладки - омывающий воздух половины боковых поверхностей фрикционной накладки: где α6 - коэффициент теплоотдачи от половины боковых поверхностей накладки к омывающему воздуху;δш2 - толщина внутреннего приповерхностного слоя накладки;λш2 - коэффициент теплопроводности внутреннего приповерхностного слоя накладки;- по значениям коэффициентов теплопередачи в парах трения - внешних, находящихся в разомкнутом и замкнутом состоянии - внутренних в замкнутом состоянии, определяют коэффициенты распределения теплоты между металлическими элементами трения: при этом часть теплового потока, которую будет воспринимать наружная (11) и внутренняя (12) поверхности фрикционной накладки составит: