Способ заделывания трещин на металлическом устройстве для содержания кислых радиоактивных материалов

Иллюстрации

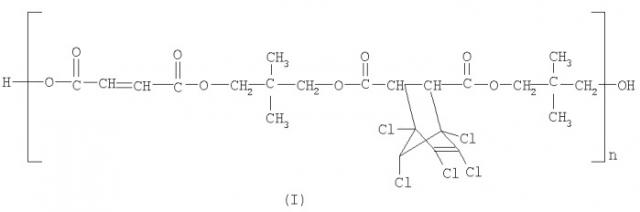

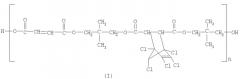

Показать всеИзобретение относится к переработке облученного ядерного топлива. Способ заделывания трещин стенок металлических устройств для содержания радиоактивных материалов включает применение композиции, включающей хлорированную полиэфирную смолу, в которой полиэфир соответствует формуле (I), приведенной ниже, вместе с катализатором сшивки и ускорителем сшивки для заделывания трещин в стенках металлического оборудования, предназначенного для хранения радиоактивных кислых материалов. Техническим результатом изобретения является создание композиции, способной к образованию на поверхности металлической подложки покрытия непроницаемого для жидкости и обладающего одновременно адгезией к подложке. 19 з.п. ф-лы.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к заделыванию трещин на металлическом устройстве для содержания кислых радиоактивных материалов.

Точнее оно относится к применению композиции на основе хлорированной полиэфирной смолы для заделывания локализованных трещин в стенках металлического устройства, предназначенного для содержания кислых радиоактивных материалов.

Изобретение особенно применимо при обслуживании металлического оборудования в ядерных установках, и в особенности оборудования, используемого при переработке облученного ядерного топлива.

Известный уровень техники

В оборудовании для переработки облученного ядерного топлива много металлических устройств, применяемых для перекачки или временного хранения материалов, содержащих азотную кислоту и радиоактивные элементы.

В настоящее время трещины на таком оборудовании временно заделывают нанесением на внешнюю поверхность потрескавшихся областей эластомерного защитного покрытия и затем листа фторуглеродного материала типа фторэластомера.

Оказывается, что покрытия, полученные этим способом герметизиции, неудовлетворительны в отношении устойчивости к кислоте.

Целью изобретения является создание композиции, способной к образованию на поверхности металлической подложки покрытия, непроницаемого для жидкости, одновременно обладающего замечательными свойствами в плане адгезии к подложке, устойчивостью к кислотам, включая относительно высокие температуры, и радиационной стойкостью, особенно к γ-облучению, так чтобы быть совершенно подходящим для заделывания локализованных трещин в стенках металлического оборудования, предназначенного для содержания радиоактивных материалов с высокой концентрацией азотной кислоты.

Целью изобретения также является применение композиции для заделывания локализованных трещин в вертикальных стенках и заделывания трещин, возникающих на горизонтальных стенках, простой в осуществлении, в особенности автоматизированными способами.

Целью изобретения также является обеспечение достаточно долгого срока службы композиции, чтобы она имела приемлемую стоимость.

Раскрытие изобретения

Эти и другие цели достигаются в соответствии с изобретением, которое предлагает применение композиции, включающей полиэфирную смолу, в которой полиэфир соответствует формуле (I), приведенной ниже:

вместе с катализатором сшивки и ускорителем сшивки для герметизации трещин, появляющиеся на стенках металлических устройств, предназначенных для содержания кислых радиоактивных материалов.

Нанесение указанной композиции в один или более слоев на поверхности металлической подложки, например подложки из циркония или нержавеющей стали, позволяет получить, после высушивания этого или этих слоев, покрытие, непроницаемое для жидкости, удерживающееся на подложке и стойкое как к действию кислот, так и к радиоактивному облучению, в особенности к γ-облучению.

Полиэфирная смола, как определено выше, доступна, например, в Ashland Chemical в двух различных формах: готовая к употреблению жидкая форма, обозначаемая HETRON® 197, и форма, в которой полиэфир формулы (I) предварительно разбавлен реакционно-способным растворителем, в данном случае стиролом; и в порошкообразной форме, обозначаемой HETRON® 197G, которую необходимо растворять в реакционно-способном растворителе перед применением.

В контексте изобретения могут применяться обе из указанных форм, однако предпочтительна жидкая форма, поскольку она позволяет обойтись без операции растворения полиэфира. Однако само собой разумеется, что также возможно использовать твердую форму, предварительно растворяя смолу в подходящем растворителе, например стироле или производных стирола.

Однако оказалось, что указанная смола имеет в жидком состоянии относительно короткой срок годности. Поэтому предпочтительно, в контексте применения смолы в качестве основного материала композиции герметика, увеличить срок ее годности. Это может быть достигнуто в частности, с одной стороны, выбором катализатора и ускорителя сшивки и, с другой стороны, количества этих двух соединений, которые добавляются к смоле.

Так катализатором сшивки предпочтительно является трет-бутилпербензоат, и преимущественно он составляет от 0,1 до 2 мас.% от общего веса композиции, в то время как ускорителем сшивки является предпочтительно смесь октоата кобальта и N,N-диметиланилина, в частности 1-20% раствор октоата кобальта и N,N- диметиланилина во фталате, и преимущественно ускоритель составляет от 0,1 до 5 мас.% от общего веса композиции.

Композиция может также включать ингибитор сшивки, присутствие указанного ингибитора в композиции позволяет продлить срок годности смолы.

Указанный ингибитор сшивки предпочтительно представляет собой 4-трет-бутилпирокатехин. Его содержание может составлять до 0,5 мас.% от общего веса композиции.

В соответствии с изобретением, композиция также может включать один или более армирующих наполнителей при необходимости оптимизации механической прочности покрытия, получаемого с применением указанной композиции.

Хотя много типов материалов могут быть применены в качестве армирующих наполнителей, предпочтительно применять материалы с высокой устойчивостью к действию кислот. По этой причине композиция предпочтительно включает стекловолокно ECR-типа в качестве армирующего наполнителя, так как эти волокна имеют специфическую особенность, выражающуюся в высокой устойчивости к действию кислот вследствие очень низкого содержания в них оксидов щелочных металлов.

ECR стекловолокно, которое полностью подходит для осуществления изобретения, является, например, ECR волокно 0,5 мм длиной, поставляемое Apply-Carbon S.A.

Независимо от того, содержит или нет композиция один или более армирующих наполнителей, она может, кроме того, содержать тиксотропный агент, пригодный для регулирования реологических свойств композиции в зависимости от типа герметика, который следует получить.

Так, например, применение тиксотропного агента может быть полезно при нанесении композиции на поверхность вертикальной стенки, для ограничения ее стекания по этой стенке и увеличения толщины слоя, получаемого при каждом нанесении. Таким образом, например, добавление пирогенного диоксида кремния в количестве 3 мас.% от общего веса композиции позволяет увеличить указанную толщину в 2,5 раза в случае композиции, не содержащей армирующего наполнителя, и в 3 раза в случае композиции, содержащей армирующие наполнители, по сравнению с толщиной, полученной с подобными композициями, но не содержащими никакого тиксотропного агента.

Тиксоторпным агентом может быть любое соединение, обычно применяемое для изменения реологических свойств композиции на основе полиэфирной смолы, такое, например, как тальк, коллоидный диоксид кремния, пирогенный диоксид кремния и бентонит, однако предпочтителен пирогенный диоксид кремния.

Кроме того, композиция может включать другие добавки, такие как, например, антипирен, триоксид или пентоксид сурьмы, подходящие для улучшения ее поведения - даже при том, что при наличии пламени оно уже вполне удовлетворительно - или краситель, предназначенный для придания ей специфического цвета.

Композиция может быть получена добавлением к смоле (уже растворенной в реакционно-способном растворителе) последовательно и в следующем порядке: ускорителя сшивки, ингибитора сшивки и катализатора сшивки, а затем, при необходимости, армирующего наполнителя или наполнителей, тиксотропного агента и необязательно других добавок. После каждого добавления проводят операцию перемешивания, преимущественно посредством электрической мешалки, например мешалки, снабженной плоским металлическим активатором, для получения композиции, гомогенной настолько, насколько возможно. После выдержки в течение приблизительно десяти минут для дегазации композиция готова к применению.

Применение композиции для заделывания локализованной трещины в стенке металлического устройства чрезвычайно простое. Указанная операция заделывания включает нанесение одного или более слоев композиции, обычно 1-3 слоя, на поверхность стенки в области трещины или даже на всю поверхность стенки, если имеется много трещин, сопровождаемое высушиванием этого слоя или всех этих слоев.

Для указанного высушивания указанный слой или все указанные слои оставляют для высыхания при комнатной температуре (20-25°С). Однако высушивание также может быть ускорено применением вентиляции или осторожным нагреванием.

В соответствии с изобретением слой или слои композиции предпочтительно наносят после подготовки поверхности для обработки, так, чтобы обеспечить оптимальную адгезию композиции к этой поверхности. Указанная подготовка включает, например, одну или более операций по очистке с применением органических растворителей, необязательно дополненных одной или более пескоструйной очисткой и/или одним или более ополаскиванием деминерализованной водой.

Когда несколько слоев композиции наносят на обрабатываемую поверхность, предпочтительно заключительный слой наносить только после того, как высохнут предыдущий слой или слои, нанесенные на эту поверхность. Это ускоряет связывание конечного слоя с нижележащими слоями.

Хотя можно применять для нанесения слоев композиции любые способы, обычно используемые для покрытия подложки композицией на основе смолы, предпочтительно применять щетку, питаемую шприцем под давлением или распыление воздухом.

Это вызвано тем, что щетка, питаемая шприцем под давлением, оказывается особенно подходящей для заделывания локализованных трещин в труднодоступной стенке или в части стенки. Это также обеспечивает хорошее проникновение композиции во все извилистости стенки и таким образом гарантирует превосходную адгезию покрытия к указанной стенке, полученного после отверждения композиции.

Что касается распыления воздухом, оно оказывается особенно подходящим для заделывания локализованных трещин в стенке или части стенки с недостаточным визуальным доступом. Оно также имеет преимущество в том, что недорого, легко выполнимо и может применяться на стенках любых размеров.

Эти два способа применимы к композиции, как определено выше, независимо от того включает или нет композиция один или более армирующих наполнителей, однако распыление воздухом требует, чтобы вязкость композиции соответствовала применяемому пульверизатору. Это может быть легко достигнуто увеличением содержания реакционно-способного растворителя в композиции.

Кроме того, указанные способы имеют преимущество в том, что могут быть автоматизированы.

Если условия это позволяют, предпочтительно после высыхания подвергнуть тепловой обработке слой или все слои композиции, нанесенной на поверхность стенки в области трещины, такая обработка оптимизирует сшивку смолы и, следовательно, устойчивость к действию кислот конечного покрытия. Указанную тепловую обработку предпочтительно выполняют в вентилируемом огороженном месте, снабженном системой нагрева, например печью, и состоящую в нагревании указанной поверхности в течение 2-3 часов при температуре около 80 - 100°С. Предпочтительно, температуру огороженного места поднимают и понижают очень медленно, например при 2°С в минуту.

Для заделывания точно локализованных сквозных трещин предпочтительно применять композицию в соответствии с изобретением в комбинации с одним или более слоев с армирующим материалом.

В этом случае армирующим материалом является предпочтительно стеклянное полотно, и особенно стеклянное полотно типа-С, которое непосредственно само демонстрирует превосходную устойчивость к действию кислот. Этот тип стеклянного полотна поставляет Amaud.

Также в этом случае заделывание трещины предпочтительно включает следующие этапы:

a) первый слой композиции наносят на поверхность стенки в области трещины;

b) первый слой армирующего материала накладывают на указанный слой композиции, надавливая на слой армирующего материала для того, чтобы армирующий материал был пропитан композицией;

c) второй слой армирующего материала накладывают на указанный первый слой армирующего материала;

d) второй слой композиции наносят на второй слой армирующего материала; и затем

e) после высушивания первого и второго слоев композиции наносят финальный слой композиции.

На этапах а), d) и е), и особенно на этапах d) и е), слои композиции наносят посредством щетки, питаемой шприцем под давлением, так как давление, применяемое в пульверизаторе, приводит к риску введения воздушных пузырьков в армирующий материал, что впоследствии ухудшило бы покрытие, полученное после сшивки смолы.

Преимущественно этап е) сопровождается этапом тепловой обработки, выполняемым в тех же условиях, как указано выше.

В соответствии с изобретением, металлическое устройство может быть предназначено и для перемещения кислых радиоактивных материалов и их хранения, временно или в течение длительного периода времени.

Однако предпочтительно устройство является установкой для переработки облученного ядерного топлива.

Изобретение будет лучше понятно из остальной части последующего описания, которое относится к примерам получения применяемых композиций в соответствии с изобретением, применению этих композиций в комбинации с армирующим материалом, и демонстрации их свойств.

Само собой разумеется, что эти примеры приводятся только для иллюстрации предмета изобретения и ни в коем случае не ограничивают предмет изобретения.

Осуществление изобретения

Пример 1: Композиция герметика, не содержащая армирующего наполнителя, подходящая для нанесения щеткой, питаемой шприцем под давлением.

Готовят композицию герметика следующего состава:

| Смола HETRON® 197 (Ashland Chemical) | 96,8 г |

| Ускоритель СА-12 (Ashland Chemical) | 1,0 г |

| Ингибитор ТС 510 (Ashland Chemical) | 0,2 г |

| Катализатор ТВРВ-НАМ1 (Ashland Chemical) | 2,0 г |

Для этого смолу вводят в пластиковую емкость, в которую последовательно добавляют в следующем порядке ускоритель сшивки, ингибитор сшивки и катализатор сшивки, смесь перемешивают после каждого добавления в течение 2 минут посредством электрической мешалки, снабженной плоским металлическим активатором, (скорость вращения: 300 об/мин), для получения гомогенной композиции.

Полученная таким образом композиция имеет срок годности около 4 часов при комнатной температуре(20-25°С).

Нанесением указанной композиции на поверхность металлических подложек посредством щетки, питаемой шприцем под давлением, можно получить однородные покрытия, не содержащие дефекты, то есть ни пузырьков, ни трещин при обследовании бинокулярным микроскопом.

Пример 2: Композиция герметика, не содержащая армирующего наполнителя, подходящая для нанесения воздушным распылением

Готовят композицию герметика следующего состава:

| Смола HETRON® 197 (Ashland Chemical) | 96,8 г |

| Ускоритель СА-12 (Ashland Chemical) | 1,0 г |

| Ингибитор ТС 510 (Ashland Chemical) | 0,2 г |

| Катализатор ТВРВ-НАМ1 (Ashland Chemical) | 2,0 г |

| Стирол | 7,0 г |

Процедура получения такая же, как в Примере 1, за исключением того, что смолу разбавляют стиролом до добавления ускорителя, ингибитора и катализатора сшивки.

Жидкая композиция, полученная таким образом, которая легко может распыляться пульверизатором, имеет срок годности около 4 часов при комнатной температуре (20-25°С).

Указанная композиция, нанесенная на поверхность металлических подложек распылением воздухом, приводит к гомогенным покрытиям постоянной толщины и свободным от видимых дефектов.

Пример 3: Композиция герметика, не содержащая армирующего наполнителя, подходящая для нанесения воздушным распылением

Готовят композицию герметика следующего состава:

| Смола HETRON® 197 (Ashland Chemical) | 95,0 г |

| Ускоритель СА-12 (Ashland Chemical) | 3,0 г |

| Катализатор ТВРВ-НАМ1 (Ashland Chemical) | 2,0 г |

Для этого смолу вводят в пластиковую емкость, в которую последовательно добавляют в следующем порядке ускоритель сшивки и затем, после гомогенизации, катализатор сшивки. Затем смесь гомогенизируют в течение около 10 минут.

Композиция, полученная таким образом, имеет срок годности около 1 часа при комнатной температуре (20-25°С) и 12 часов при 5°С.

Поэтому композицию хранят при 5°С до распыления.

Указанная композиция, нанесенная на поверхность металлических подложек пульверизатором, снабженным резервуаром под давлением (например, давление 5 бар в резервуаре и 2 бар в форсунке), позволяет наносить гомогенные покрытия с постоянной толщиной и свободные от видимых дефектов.

Пример 4: Композиция герметика, содержащая армирующий наполнитель, подходящая для нанесения щеткой, питаемой шприцем под давлением

Готовят композицию герметика следующего состава:

| Смола HETRON® 197 (Ashland Chemical) | 74,5 г |

| Ускоритель СА-12 (Ashland Chemical) | 1,0 г |

| Ингибитор ТС 510 (Ashland Chemical) | 0,1 г |

| Катализатор ТВРВ-НАМ1 (Ashland Chemical) | 2,0 г |

| Стекловолокно ECR 0,5 mm (Apply-Carbon S.A.) | 20,0 г |

| Пирогенный диоксид кремния R812 (Degussa) | 3,0 г |

Для этого смолу вводят в пластиковую емкость, в которую последовательно добавляют в следующем порядке ускоритель сшивки, ингибитор сшивки и катализатор сшивки как описано выше в примере 1.

Затем вводят стекловолокно в финальную смесь, и ее перемешивают 11 минут в электрической мешалке (скорость вращения: 300 об/мин). После чего добавляют пирогенный диоксид кремния, и смесь перемешивают в течение еще 10 минут (скорость вращения: 300 об/мин).

Композиция, полученная таким образом, имеет срок годности около 4 часа при комнатной температуре (20-25°С).

Нанесением композиции на поверхность металлических подложек посредством щетки, питаемой шприцем под давлением, можно получить однородные покрытия, свободные от видимых дефектов.

Пример 5: Композиция герметика, содержащая армирующий наполнитель, подходящая для нанесения щеткой, питаемой шприцем под давлением

Готовят композицию герметика следующего состава:

| Смола HETRON® 197 (Ashland Chemical) | 95,0 г |

| Ускоритель СА-12 (Ashland Chemical) | 3,0 г |

| Катализатор ТВРВ-НАМ1 (Ashland Chemical) | 2,0 г |

| Стекловолокно | 0,8 г |

Стекловолокно вводят порциями в смолу. После гомогенизации добавляют ускоритель и катализатор в смесь смола/стекловолокно в соответствии с процедурой примера 3, описанной выше.

Композицию, полученную таким образом, хранят при температуре 5°С в течение времени, необходимого для подготовки к работе.

Нанесением композиции на поверхность металлических подложек, особенно вертикальных, посредством щетки, питаемой шприцем под давлением, и в этом случае, можно получить однородные покрытия, свободные от видимых дефектов.

Пример 6: Применение композиции герметика в сочетании с армирующим материалом

Трещины в подложке заделывают следующим образом:

- первый слой композиции герметика, идентичной полученной в примере 1, описанной выше, накладывают на поверхность подложки в области трещин, посредством щетки, питаемой шприцем под давлением;

- первый слой стеклянного полотна С-типа (поставляемой Saint-Gobain Vetrotex) наносят на указанный слой, надавливая на указанную стеклоткань так, чтобы композиция проникала через нее, препятствуя возникновению пузырьков;

- второй слой стеклянного полотна С-типа наносят на указанный первый слой;

- второй слой композиции герметика наносят на указанный второй слой; и затем,

- после высушивания в течение 24 часов при комнатной температуре (20-25°С), все покрывают финальным слоем композиции герметика.

Подложку помещают в вентилируемую печь, нагретую до температуры 100°С со скоростью 2°С в минуту. Эту температуру поддерживают в течение 3 часов в отгороженном пространстве, до снижения температуры со скоростью 2°С в минуту до комнатной температуры.

Пример 7: Демонстрация свойств покрытий, полученных с композициями герметика

Свойства покрытий, полученных с композициями герметика в вышеприведенных примерах, и особенно их устойчивость к γ-облучению и азотной кислоте, демонстрируются рядом тестом.

Что касается устойчивости к γ-облучению, металлических деталей с трещинами, которые заделывают указанными композициями, то образцы для тестов на изгиб (Д×Ш×В:80×10×4 мм) изготавливают в виде пластин, выполненных из тех же самых композиций, и подвергают непрерывному γ-облучению (источник кобальт-60) на воздухе.

В качестве металлических деталей применяют диски 100 мм в диаметре из нержавеющей стали, производят в центре указанных дисков сквозные трещины электрическим разрядом.

Затем эти диски подвергают поверхностной обработке, предназначенной для обеспечения оптимальной адгезии композиций герметика, включающей:

- первую очистку ацетоном;

- пескоструйную очистку 2-3 минуты (мелкие зерна корунда под давлением 3 кг/см2);

- вторую очистку ацетоном;

- третью очистку трихлорэтиленом; и

- два ополаскивания деминерализованной водой.

Образцы для тестов на изгиб готовят согласно Стандарту NF EN ISO 178:

изготавливают пластину и затем образцы получают согласно Стандарту ISO 2818.

Эффекты γ-облучения на покрытиях для заделывания металлических деталей, с одной стороны и образцах для тестов на изгиб, с другой стороны, оценивают при двухмерном измерении и контроле с бинокулярным микроскопом, до и после облучения, и сравнении полученных результатов. Образцы для тестов на изгиб также подвергают тесту на изгиб в трех точках согласно NF EN ISO 178.

В этом случае двухмерные измерения и контроль с бинокулярным микроскопом не показывают ни заметного изменения размера, ни внешнего вида покрытий, герметизирующих металлические детали после облучения, вне зависимости от применяемой композиции. То же самое относится к образцам для тестов на изгиб.

Что касается тестов на изгиб, то они показали, что, хотя γ-облучения не оказывает заметного эффекта на модуль изгиба образцов, однако оно вызывает существенное увеличение прочности на изгиб в изученном диапазоне.

В качестве примера, таблица 1 ниже представляет результаты тестов на изгиб, выполненных до и после облучения (интегральная доза: 105 Гр), на девяти образцах, изготовленных из пластины, полученной с композицией герметика, приготовленной в вышеописанном примере 1.

| Таблица 1 | ||||||

| Образец | Модуль изгиба (ГПа) | Прочность на изгиб (МПа) | Деформация при разрыве | |||

| До облучения | После облучения | До облучения | После облучения | До облучения | После облучения | |

| 1 | 3,53 | 3,59 | 79,97 | 101,13 | 0,0239 | 0,0318 |

| 2 | 3,60 | 3,64 | 79,07 | 87,13 | 0,0236 | 0,0266 |

| 3 | 3,53 | 3,60 | 97,00 | 93,95 | 0,0299 | 0,0289 |

| 4 | 3,61 | 3,60 | 87,21 | 99,23 | 0,0261 | 0,0314 |

| 5 | 3,63 | 3,67 | 82,52 | 84,29 | 0,0246 | 0,0253 |

| 6 | 3,58 | 3,69 | 77,04 | 80,13 | 0,0232 | 0,0240 |

| 7 | 3,55 | 3,62 | 80,14 | 86,29 | 0,0240 | 0,0265 |

| 8 | 3,55 | 3,62 | 81,02 | 98,35 | 0,0243 | 0,0306 |

| 9 | 3,52 | 3,64 | 77,61 | 96,37 | 0,0233 | 0,0301 |

Таким образом, таблица показывает, что механические свойства покрытий, полученных с подходящими композициями герметика в соответствии с изобретением, не разрушаются γ-облучением и что они даже улучшаются под указанным облучением в пределах изученного диапазона.

Что касается устойчивости к азотной кислоте, металлические детали после γ-облучения помещают в стеклянные реакторы, содержащие жидкую азотнокислую (6N) среду при помощи зажимов, так чтобы только сторона деталей с нанесенным покрытием находилась в контакте с этой средой. Так как герметизацию обеспечивают между металлическими деталями и реакторами посредством O-колец, покрытых политетрафторэтиленом VITON®, поэтому азотнокислая среда могла протекать к внешней стороне реакторов только через заделанные трещины металлических деталей.

Герметизирующие свойства покрытий и их устойчивость к азотной кислоте оценивают регулярными проверками металлических деталей в течение нескольких месяцев и выполняя экспертные оценки в конце испытаний.

Регулярные проверки состоят в обнаружении любой утечки в трещинах посредством лакмусовой бумаги. Для выполнения этого лакмусовой бумагой протирают покрытия. Незначительно красное окрашивание бумаги ясно указывает на существование утечки через трещины, связанной с нарушением герметичности.

Экспертные оценки состоят во взвешивании металлических деталей, после ополаскивания водой и высушивания в печи, в визуальном определении изменений в герметизирующих покрытиях макрографическими исследованиями и металлографическом определении потери адгезии указанных покрытий на границе раздела в сечении, перпендикулярном к трещинам.

Регулярные проверки с лакмусовой бумагой не обнаруживают каких-либо утечек азотнокислой среды через трещины. Поэтому нарушения герметичности не наблюдается.

Изменения покрытий ограничены изменением в их цвете, которое происходит, вероятно, из-за естественного старения на воздухе в условиях тестов.

Потери веса оказываются незначительными для всех тестированных металлических деталей и относительно близки друг другу (менее чем 0,5%). Это означает очень хорошую устойчивость покрытий к азотной кислоте.

Металлографические исследования не показывают признаков возможного протекания кислоты по трещинам на сторону покрытий, противоположную стороне, находящейся в контакте с азотнокислой средой. Для всех деталей не обнаружено признаков усадки на границе раздела покрытие/сталь, что подтверждает отсутствие ухудшения адгезии покрытий к металлическим подложкам в присутствии азотной кислоты.

1. Способ заделывания, вызванных действием кислоты, трещин стенок металлического устройства, предназначенного для содержания радиоактивных материалов, который включает стадии:нанесение, по меньшей мере, одного слоя композиции, включающей хлорированную полиэфирную смолу, в которой полиэфир соответствует нижеприведенной формуле (I): вместе с катализатором сшивки и ускорителем сшивки на поверхность стенки в области трещин;высушивание, по меньшей мере, указанного одного слоя композиции.

2. Способ по п.1, в котором катализатором сшивки является трет-бутил пербензоат.

3. Способ по п.1, в котором содержание катализатора составляет от 0,1 до 2 мас.% от общего веса указанной композиции.

4. Способ по п.1, в котором ускорителем сшивки является смесь октоата кобальта и N,N-диметиланилин, в частности 1-20% раствор октоата кобальта и N,N-диметиланилина во фталате.

5. Способ по п.1, в котором содержание ускорителя сшивки составляет от 0,1 до 5 мас.% от общего веса указанной композиции.

6. Способ по п.1, в котором композиция дополнительно включает ингибитор сшивки.

7. Способ по п.1, в котором ингибитором сшивки является 4-третбутилкатехин, и его содержание составляет до 0,5 мас.% от общего веса указанной композиции.

8. Способ по п.1, в котором композиция также включает один или более армирующих наполнителей.

9. Способ по п.8, в котором композиция включает стекловолокно ECR-типа.

10. Способ по п.1, в котором композиция дополнительно включает тиксотропный агент.

11. Способ по п.1, в котором, по меньшей мере, один слой указанной композиции наносят посредством щетки, питаемой шприцем под давлением или распылением воздухом.

12. Способ по п.11, который дополнительно включает нагревание, по меньшей мере, одного слоя композиции в течение 2-3 ч при температуре около 80-100°С.

13. Способ по п.1, в котором композицию применяют в комбинации с одним или более слоем армирующего материала.

14. Способ по п.13, в котором армирующим материалом является стеклянное полотно, в частности стеклянное полотно С-типа.

15. Способ по п.1, в котором:а) первый слой композиции наносят на поверхность стенки в области трещин;f) первый слой армирующего материала наносят на указанный слой композиции, надавливая на указанный слой армирующего материала для его пропитки композицией;g) второй слой армирующего материала наносят на первый слой армирующего материала;h) второй слой композиции наносят на второй слой армирующего материала; и затемi) после высушивания первого и второго слоев композиции наносят финальный слой композиции.

16. Способ по п.15, в котором слои композиции наносят посредством щетки, питаемой шприцем под давлением.

17. Способ по п.15, который дополнительно включает после этапа i) нагревание слоев композиции, нанесенных на стенки в области трещин, в течение 2-3 ч при температуре около 80-100°С.

18. Способ по п.1, в котором металлическое устройство предназначено для транспортировки кислых радиоактивных материалов.

19. Способ по п.1, в котором металлическое устройство предназначено для хранения временного или в течение длительного времени кислых радиоактивных материалов.

20. Способ по п.1, в котором металлическое устройство является устройством для переработки облученного ядерного топлива.