Устройство с реакторными трубами

Иллюстрации

Показать всеУстройство предназначено для газожидкостного реактора, в частности, для использования в процессе Фишера-Тропша. Устройство содержит реакторную трубу сборной конструкции, имеющую вход, выход, сквозной канал, проходящий от входа к выходу, и колпачок. Колпачок расположен над входом сборной реакторной трубы с образованием прохода для текучих сред к сквозному каналу сборной реакторной трубы. Колпачок содержит входную камеру, имеющую входное отверстие для газа, отдельный вход для жидкости и общий выход для газа и жидкости. Общий вход сообщается по текучей среде с входной камерой и с верхней концевой частью реакторной трубы. Выход колпачка является единственным средством сообщения по текучей среде для верхнего конца реакторной трубы. Вход сборной реакторной трубы имеет форму, обеспечивающую поступление жидкости в сборную реакторную трубу на более чем одном уровне по вертикали. Достигается равномерное поступление жидкости в реакторные трубы, что уменьшает пульсации скорости жидкости и обеспечивает более стабильное рассеяние теплоты в них. 5 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к устройству с реакторными трубами, регулирующему поток жидкости, поступающей в реакторные трубы, при проведении каталитических процессов, в частности, но не обязательно, предназначенному для многотрубчатого реактора, используемого при проведении процесса Фишера-Тропша.

Многотрубчатый реактор содержит корпус с большим количеством размещенных внутри него реакторных труб с открытыми концами. Эти трубы установлены параллельно центральной оси реактора. Верхние концы труб реактора проходят сквозь верхнюю трубную доску и/или дно горизонтальной тарелки, расположенной над верхней трубной доской. Верхние концы труб реактора сообщаются по текучей среде с входной камерой для текучих сред. Входная камера для текучих сред образована верхней трубной доской или дном тарелки и сводом корпуса. Для подвода жидкости и газа к входной камере для текучих сред эта камера снабжена средствами подвода жидкости и газа.

Нижние концы труб реактора прикреплены к нижней трубной доске и сообщаются по текучей среде с камерой сбора эффлюента, расположенной ниже нижней трубной доски. Камера сбора эффлюента снабжена одним или большим количеством выпускных отверстий для эффлюента.

В процессе нормального функционирования реакторные трубы заполнены частицами катализатора. Чтобы превратить, например, синтетический газ в углеводороды, синтетический газ подают через камеру для входа текучих сред в верхние концы реакторных труб и пропускают через реакторные трубы. Потоки, вытекающие из нижних концов реакторных труб, накапливают в камере приема эффлюента и удаляют из камеры приема вытекающих потоков через отверстие (отверстия) для выпуска эффлюента. Во время нормального функционирования реакторные трубы находятся в вертикальном положении, а трубные доски расположены горизонтально.

Для улучшения теплопередачи в объеме катализатора, а также для улучшения теплопередачи от внутреннего объема реакторных труб к внутренним поверхностям стенки труб в камеру для входа текучих сред вводят теплопередающую жидкость. Эта жидкость, которая накапливается на дне горизонтальной тарелки, втекает в верхние концы реакторных труб. Жидкость, вытекающая из нижних концов реакторных труб, накапливается в камере приема эффлюента и удаляется из упомянутой камеры приема эффлюента через выпускное отверстие. В качестве теплопередающей жидкости может быть использован рециркулирующий продукт реакции.

Теплота реакции отводится посредством второй теплопередающей жидкости, например кипящей воды, которую пропускают вдоль внешних поверхностей реакторных труб.

Промышленные многотрубчатые реакторы для проведения таких процессов могут иметь подходящий диаметр в интервале от 5 до 9 м и содержать приблизительно от 5000 до 60000 реакторных труб, диаметром примерно от 20 мм до 45 мм. Длина труб реактора составляет приблизительно от 10 до 15 м.

Такой многотрубчатый реактор может быть использован для каталитического превращения газа в жидкость или газообразные продукты в зависимости от условий работы реактора в присутствии жидкости. Например, такой многотрубчатый реактор может быть использован при проведении процесса Фишера-Тропша.

Процесс Фишера-Тропша может быть использован для превращения углеводородного исходного сырья в жидкие и/или твердые углеводороды. Исходное сырье (например, природный газ, попутный газ и/или метан из угольного пласта, фракции остаточного нефтепродукта, биомасса и уголь) превращают на первой стадии в смесь водорода и монооксида углерода (эту смесь часто называют синтетическим газом или синтез-газом). Синтетический газ подают в реактор, где он при контактировании с подходящим катализатором в одной единственной ступени при повышенных температуре и давлении превращается в соединения парафинового ряда в диапазоне от метана до блоков с большим молекулярным весом, содержащих до 200 атомов углерода или при особых условиях даже большее их количество.

Реакция Фишера-Тропша является сильно экзотермической и чувствительной к температуре, вследствие чего необходим строгий контроль температуры для поддерживания оптимальных рабочих условий и желательной селективности в отношении углеводородного продукта. В связи с этим основными задачами являются строгий контроль температуры и функционирования реактора в течение всего периода времени.

В силу указанных выше геометрических размеров реактора и, в частности, количества используемых реакторных труб верхняя трубная доска зачастую имеет не совсем плоскую форму. Соответственно, расстояние между горизонтальной плоскостью и верхними торцами всех реакторных труб будет не одинаковым. В результате возможно наличие реакторных труб, в которые при нормальном функционировании жидкость не поступает. Поэтому теплота, выделяющаяся в этих реакторных трубах в процессе проведения реакции, не будет распределяться и отводиться должным образом, что приведет к локальным перегревам катализатора в реакторных трубах.

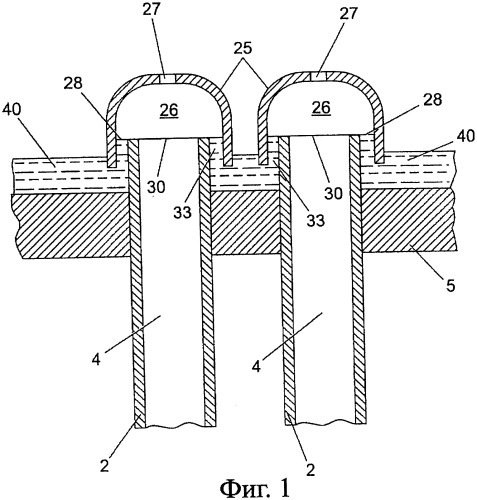

В европейском патенте ЕР 0308034 описан газовый колпачок для таких реакторных труб, показанный на фиг.1 установленным на верхнем конце 4 реакторной трубы 2. Газовый колпачок 25 содержит входную камеру 26, имеющую впускное отверстие 27 для газа, вход 28 для жидкости и выход 30, который сообщается по текучей среде с верхним концом 4 реакторной трубы 2. Верхние концы 4 реакторных труб 2 не имеют другого средства сообщения по текучей среде, кроме выхода 30 газового колпачка 25.

Газовый колпачок 25 для подвода газа и жидкости и верхний конец реакторной трубы образуют кольцевой канал 33, проходящий от некоторого уровня в слое 40 жидкости, который при нормальном функционировании реактора находится на трубной доске 5, до входа 28 для жидкости входной камеры 26. Взаимное перекрытие участка газового колпачка и верхнего торца реакторной трубы будет компенсировать отклонение поверхности верхней трубной доски от горизонтальной плоскости, создавая тем самым ситуацию, в которой для всех труб в одинаковой степени возможен подъем жидкости из слоя, находящегося на верхней поверхности верхней трубной доски.

Указанные газовые колпачки 25 регулируют количество жидкости, подводимой к различным реакторным трубам, что приводит к более равномерному распределению температуры между различными трубами. Для газовых колпачков существует определенный рабочий диапазон, в пределах которого жидкость, окружающая трубы, не будет поступать в эти трубы, когда уровень жидкости не достаточно высокий, или же жидкость будет входить в трубу по существу по всему периметру окружности реакторной трубы, если уровень жидкость является достаточно высоким.

Хотя газовые колпачки, описанные в ЕР 308034, обеспечивают превосходное распределение газа и жидкости по всем реакторным трубам в многотрубчатом реакторе, однако оказывается, что в трубах многотрубчатого реактора происходят случайные флуктуации давления. Эти флуктуации давления (с увеличением перепада давления в трубе) приводят к изменениям распределения газа и жидкости в трубах. Поскольку такие флуктуации могут привести к появлению в реакторных трубах горячих пятен, необходимы технические решения, направленные на предотвращение этих флуктуаций давления. Было установлено, что модифицированный газовый колпачок способствует большей стабилизации перепада давления в реакторной трубе.

Настоящее изобретение представляет собой устройство с реакторной трубой, предназначенное для газожидкостного реактора, содержащее:

сборную конструкцию реакторной трубы, имеющей вход, выход и сквозной канал, проходящий от входа до выхода;

колпачок, установленный поверх входа сборной реакторной трубы с образованием прохода для текучей среды к сквозному каналу сборной реакторной трубы;

при этом вход сборной реакторной трубы спрофилирован таким образом, что он обеспечивает поступление через него жидкости на более чем одном уровне по высоте.

Колпачок выполнен таким же, что и описанный выше. Этот колпачок содержит входную камеру с впускным отверстием для газа. Кроме того, в колпачке имеется вход для жидкости и выход для газа/жидкости. Выход для газа/жидкости сообщается по текучей среде с входной камерой и верхним концом реакторной трубы. Верхние концы реакторных труб не имеют других средств сообщения по текучей среде с колпачком, кроме средств для выпуска газа/жидкости из колпачка. Соответственно, газовый колпачок содержит вход для газа, отдельный вход для жидкости и общий выход для газа/жидкости. При использовании предложенного устройства входное отверстие для газа располагается выше входа для жидкости, находящегося у нижнего конца газового колпачка, что предотвращает поступление жидкости во входную камеру через входное отверстие для газа. Обычно это расстояние может составлять до 1 м, приемлемое расстояние находится в интервале от 2 см до 50 см, предпочтительно от 5 см до 30 см. Колпачок в основном представляет собой удлиненный цилиндр, который обычно значительной своей частью охватывает верх реакторной трубы. Конец реакторной трубы, расположенный выше трубной доски и/или дна тарелки, как правило, имеет длину до 1 м, приемлемая длина составляет от 2 до 50 см, предпочтительно от 5 см до 30 см. Оси колпачка и конца трубы параллельны и обычно совпадают или накладываются одна на другую. Ось колпачка и ось конца трубы перпендикулярны трубной доске или днищу тарелки, соответственно. Круговой зазор между колпачком и концом трубы образует кольцевой канал для текучей среды, проходящий от нижнего конца колпачка до самого верха трубы. Входное отверстие для газа предпочтительно выполнено в колпачке сверху. Верхний конец реакторной трубы может иметь такой же диаметр, что и часть трубы реактора, расположенная между двумя трубными досками, или может иметь меньший или больший диаметр. В последнем случае колпачок может иметь меньший диаметр (чем в том случае, когда верхняя труба имеет такой же диаметр, что и остальная часть трубы) или должен иметь больший диаметр.

Подходящий диаметр колпачка на 5 см превышает диаметр конца трубы, приемлемая величина этого превышения составляет от 2 мм до 2 см. В соответствии с независимым пунктом формулы изобретения газожидкостный реактор представляет собой, главным образом, многотрубчатый реактор оросительного типа с трехфазной реакторной средой. Подходящее расстояние между нижним концом газового колпачка и верхней трубной доской или днищем тарелки составляет до 10 см, предпочтительно от 1 см до 5 см.

Как правило, сборная реакторная труба при ее использовании по существу вертикально расположена внутри реактора.

Входом может служить кромка сборной реакторной трубы, срезанная под углом, составляющим менее 90 градусов по отношению к основной оси сборной реакторной трубы. При функционировании реактора по мере подъема уровня жидкости в такую сборную реакторную трубу может поступать все возрастающее количество жидкости, и жидкость тем самым может поступать на вход на более чем одном уровне по вертикали.

Вход может быть ступенчатым, за счет чего жидкость может входить в трубу на более чем одном уровне по вертикали.

Например, в трубе может быть выполнена одна прорезь или более.

Прорезь, например, может быть выполнена в теле трубы, или же она может быть образована с помощью дополнительного элемента на конце трубы.

Прорезь может иметь прямоугольную форму, V-образную форму, U-образную форму или какую-либо иную форму.

Сборная конструкция реакторной трубы может включать в себя основную реакторную трубу и дополнительную трубу, при этом дополнительная труба имеет конфигурацию, обеспечивающую вход жидкости в сборную реакторную трубу на более чем одном уровне по высоте.

Соответственно, дополнительная труба может быть выполнена с прорезью. Для дополнительной трубы с внутренним диаметром 9-10 мм ширина прорези может находиться в интервале от 0,5 мм до 5 мм, предпочтительно ширина прорези составляет от 1 до 2 мм. Длина прорези может находиться в интервале от 5 до 50 мм, предпочтительно 20-30 мм.

В качестве альтернативы или дополнительно могут быть обеспечены первый вход и второй вход, при этом второй вход может быть выполнен в виде отверстия в боковой поверхности сборной реакторной трубы. Диаметр этого отверстия может составлять от 1 до 3 мм.

Настоящее изобретение, кроме того, характеризует многотрубчатый реактор, подходящий для проведения каталитических процессов, содержащий корпус с размещенным в нем одним или более устройствами с реакторными трубами, описанными выше.

Как правило, реактор также содержит верхнюю трубную доску, форма которой при функционировании реактора обеспечивает накапливание на ней жидкости.

Верхние концы сборных реакторных труб обычно прикреплены к верхней трубной доске и сообщаются по текучей среде с входной камерой для текучей среды, расположенной над верхней трубной доской.

Как правило, нижние концы сборных реакторных труб прикреплены к нижней трубной доске и сообщаются по текучей среде с камерой для приема эффлюента, расположенной ниже трубной доски. Обычно в камере для приема эффлюента имеется выход для его отвода. Зачастую может быть использован, по меньшей мере, один выход для газа и один выход для жидкостей.

Реактор, как правило, снабжен средством подачи жидкости, предназначенным для подвода жидкости во входную камеру для текучих сред и средством подачи газа во входную камеру для текучих сред.

Многотрубчатый реактор может включать горизонтальную тарелку, расположенную над верхней трубной доской, при этом сборные реакторные трубы проходят через дно горизонтальной тарелки. Предпочтительно дополнительная труба проходит через горизонтальную тарелку, в то время как основные реакторные трубы через горизонтальную тарелку не проходят.

Отношение расстояния от отверстия для впуска газа до выхода из входной камеры к внутреннему диаметру реакторной трубы может находиться в интервале от 0,1 до 3.

Диаметр отверстия для входа газа может составлять от 1% до 30% (например, 3-7 мм) от внутреннего диаметра реакторной трубы. Подходящий внутренний диаметр реакторной трубы составляет 10-35 мм.

Настоящее изобретение, кроме того, обеспечивает использование корпуса описанного выше реактора, для проведения процесса Фишера-Тропша.

Синтез Фишера-Тропша хорошо известен специалистам в данной области техники и включает синтез углеводородов из газообразной смеси водорода и монооксида углерода, осуществляемый путем контактирования этой смеси в реакторных условиях с катализатором Фишера-Тропша.

Продукты синтеза Фишера-Тропша могут включать продукты в диапазоне от метана до тяжелых парафинов. Предпочтительно производство метана минимизировано, а существенная часть полученных углеводородов имеет длину цепи углерода из 5 атомов углерода. Предпочтительно, количество углеводородов C5+ составляет, по меньшей мере, 60 мас.%, от общего продукта, более предпочтительно, по меньшей мере, 70 мас.%, еще более предпочтительно, по меньшей мере, 80 мас.%, наиболее предпочтительно, по меньшей мере, 85 мас.%. Продукты, находящиеся в газовой фазе, такие как легкие углеводороды и вода, могут быть извлечены с использованием подходящих средств, известных специалисту в данной области техники. В качестве альтернативы они все вместе могут быть извлечены и разделены ниже по ходу движения потока.

Катализаторы Фишера-Тропша известны в уровне техники и обычно включают металлические элементы VIII группы, предпочтительно кобальт, железо и/или рутений, более предпочтительно кобальт. Как правило, катализаторы включают носитель катализатора. Носитель катализатора предпочтительно является пористым, таким как пористый неорганический термостойкий оксид, более предпочтительно - оксид алюминия, диоксид кремния, оксид титана, оксид циркония или смеси указанных веществ.

Следует отметить, что оптимальное количество каталитически активного металла, нанесенного на носитель, зависит от конкретного используемого каталитически активного металла. Как правило, количество присутствующего в катализаторе кобальта может меняться от 1 до 100 массовых частей (долей) на 100 массовых частей материала носителя, предпочтительно от 10 до 50 массовых частей на 100 массовых частей материала носителя.

Каталитически активный металл может присутствовать в катализаторе вместе с один или большим количеством промоторов или сокатализаторов. Промоторы могут присутствовать в виде металла или оксидов металлов, в зависимости от того, какой из них в конкретном случае представляет интерес. Подходящие промоторы включают оксиды металлов IIA, IIIB, IVB, VB, VIB и/или VIIB групп Периодической таблицы, оксиды лантанидов и/или актинидов. Предпочтительно катализатор включает, по меньшей мере, один из элементов IVB, VB и/или VIIB групп Периодической таблицы, в частности титан, цирконий, марганец и/или ванадий. В качестве альтернативы или в дополнение к оксиду металла-промотора, катализатор может включать металл-промотор, выбранный из VIIB и/или VIII групп Периодической таблицы. Предпочтительно металлы-промоторы включают рений, платину и палладий.

Наиболее подходящий катализатор включает в себя кобальт в качестве каталитически активного металла и цирконий в качестве промотора. Другой наиболее подходящий катализатор включает кобальт в качестве каталитически активного металла и марганец и/или ванадий в качестве промотора.

Промотор, если он присутствует в составе катализатора, обычно присутствует в количестве от 0,1 до 60 массовых частей на 100 массовых частей материала носителя. Следует, однако, отметить, что оптимальное количество промотора может изменяться для соответствующих элементов, которые действуют как промоторы. Если катализатор включает кобальт в качестве каталитически активного металла и марганец и/или ванадий как промотор, атомное отношение кобальт:(марганец + ванадий) предпочтительно составляет 12:1.

Синтез Фишера-Трошпа предпочтительно осуществляют при температуре в интервале от 125 до 350°С, более предпочтительно от 175 до 275°С, наиболее предпочтительно от 200 до 260°С. Давление предпочтительно составляет от 5 до 150 бар абсолютных, более предпочтительно от 5 до 80 бар абсолютных.

Водород и монооксид углерода (т.е. синтетический газ) обычно подают в реактор при молярном отношении в интервале от 0,4 до 2,5. Предпочтительно молярное отношение водорода к монооксиду углерода находится в интервале от 1,0 до 2,5.

Объемный расход газа может изменяться в широких пределах и обычно находится в интервале от 1500 до 10000 Нл/л/час, предпочтительно в интервале от 2500 до 7500 Нл/л/час.

В процессе каталитического превращения образуются углеводороды, в частности более чем 75 мас.% С+5, предпочтительно более чем 85 мас.% С+5.

В зависимости от катализатора и условий превращения, количество тяжелого парафина (С20+) может доходить до 60 мас.%, иногда до 70 мас.% и иногда даже до 85 мас.% этой фракции С+5. Флуктуации давления имеют место главным образом тогда, когда количество тяжелого парафина (С20+) превышает 40 мас.% этой фракции С+5. Отмечено, что благодаря флуктуациям давления количество синтез-газа и жидкости, протекающей через трубу, будет меняться, что тем самым обусловливает изменение передачи тепла и, как следствие, приводит к изменениям температуры.

Предпочтительно в качестве катализатора используют кобальт, при этом используют низкую величину отношения H2/CO (в частности, 1,7 или даже менее) и низкую температуру (190-230°С).

Чтобы избежать какого-либо образования кокса, предпочтительно выдерживать отношение h2/co, по меньшей мере, равным 0,3. Особенно предпочтительно проводить реакцию Фишера-Тропша при таких условиях, чтобы величина SF-альфа, основанная на полученной фращии С20 насыщенного линейного углеводорода и полученной фракции С40 насыщенного линейного углеводорода, составляла, по меньшей мере, 0,925, предпочтительно, по меньшей мере, 0,935, более предпочтительно 0,955. Предпочтительно поток углеводородов, полученных в результате процесса Фишера-Тропша, включает, по меньшей мере, 35 мас.% С30+, предпочтительно 40 мас.%, более предпочтительно 50 мас.%. Флуктуации давления имеют место главным образом тогда, когда величина указанного параметра альфа превышает 0,90.

Следует понимать, что специалист в данной области техники способен выбрать наиболее подходящие условия для конкретной конструкции реактора и заданного режима работы реактора.

Настоящее изобретение далее будет раскрыто посредством примера со ссылкой на сопровождающие чертежи.

На фиг.1 изображены в поперечном сечении известные две реакторные трубы с двумя газовыми колпачками;

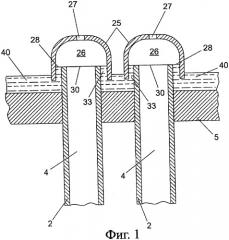

на фиг.2 изображен в продольном сечении многотрубчатый реактор, соответствующий одному варианту осуществления изобретения;

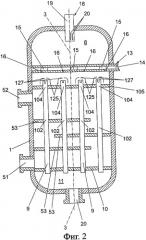

на фиг.3 изображены в поперечном сечении две реакторные трубы с двумя газовыми колпачками в соответствии с еще одним вариантом осуществления настоящего изобретения;

на фиг.4 приведен график, иллюстрирующий относительный перепад давления для известных выполнений газового колпачка и реактора, отображенных на фиг.1, в сравнении с использованием газового колпачка и реактора в соответствии с одним вариантом воплощения настоящего изобретения.

Многотрубчатый реактор в соответствии с настоящим изобретением, представленный на фиг.2, содержит корпус 1 и большое количество реакторных труб 102 с открытыми концами, размещенных в корпусе 1 параллельно его центральной продольной оси 3. Корпус 1 установлен по существу вертикально.

Верхние концы 104 реакторных труб 102 прикреплены к верхней трубной доске 105, которая поддерживается внутренней поверхностью стенки корпуса 1. В верхней концевой части корпуса 1 над верхней трубной доской 105 расположена входная камера 8 для текучих сред, которая сообщается по текучей среде с верхними концевыми участками 104 реакторных труб. Нижние концевые участки 9 реакторных труб 102 прикреплены к нижней трубной доске 10, которая также поддерживается внутренней поверхностью стенки корпуса 1 реактора. В нижнем концевом участке корпуса 1, ниже нижней трубной доски 10, имеется приемная камера 11 для эффлюента, которая сообщается по текучей среде с нижними концами 9 реакторных труб 102.

Корпус 1 снабжен средствами 13 подвода жидкости во входную камеру 8, при этом указанные средства 13 включают основной подводящий трубопровод 14, проходящий через стенку корпуса 1, и большое количество вспомогательных труб 15, проходящих перпендикулярно основному трубопроводу 14 и сообщающихся по текучей среде с основным трубопроводом 14. Основной трубопровод 14 и вспомогательные трубы 15 снабжены выпускными отверстиями 16. Корпус 1, помимо того, снабжен средством 18 подвода газа, предназначенным для подвода газа к входной камере 8 и выполненным в виде трубы 19, проходящей через стенку корпуса 1 и снабженной щелевыми отверстиями 20. В качестве альтернативы может быть использовано средство подвода газа, выполненное иным образом, например, подводящая труба может направлять поток газа на отражательную пластину, которая, в свою очередь, направляет газ от центра к периферии так, чтобы обеспечить более равномерное распределение газа по различным реакторным трубам.

В нижней части корпуса 1 находится выпускной патрубок 20 для эффлюента, сообщающийся с камерой 11 для приема эффлюента.

Верхняя концевая часть 104 каждой трубы 102 реактора снабжена элементом для подвода газа и жидкости или «газовым колпачком» 125, установленным во входной камере 8 для текучей среды. Газовый колпачок 125 расположен поверх верхнего конца 104 реакторной трубы 102, выступающего из верхней трубной доски 105 таким образом, что между газовым колпачком 125 и верхним концом 104 реакторной трубы 102 образуется кольцевой зазор 133. Кольцевой зазор 133, образованный между газовым колпачком 125 и реакторной трубой 102, позволяет жидкости входить в газовый колпачок 125 и после этого поступать в реакторную трубу 102, как это было отмечено выше.

В газовом колпачке 125 имеется отверстие 127, в которое при функционировании реактора поступает газ. Отверстие 127 может находиться вверху газового колпачка 125, как это показано на фиг.2, или в качестве альтернативы, оно может быть выполнено в газовом колпачке 125 сбоку. Выход 128 сообщается с каналом реакторной трубы 104. В результате жидкость, накопленная на трубной доске 105, в процессе работы может протекать, поднимаясь вверх между газовым колпачком 125 и реакторной трубой 104, а газ будет входить в газовый колпачок через отверстие 127, при этом в реакторную трубу 104 могут поступать и газ, и жидкость.

Наверху реакторной трубы 102 имеется перелив или прорезь 180 прямоугольной формы. За счет такого выполнения реакторная труба 102 имеет ступенчатый вход, позволяющий жидкости поступать в реакторные трубы на двух различных уровнях по вертикали - или через прорезь (перелив) 180 или через основной канал 181 трубы. Эти уровни отделены друг от друга по вертикали промежутком (определяемым вдоль основной продольной оси реакторной трубы 103), и жидкость, которая при функционировании реактора накапливается на трубной доске 105, поднимаясь в кольцевом зазоре 133 между газовым колпачком 125 и верхним концом реакторной трубы 104, может входить в реакторную трубу 104 через перелив 180 или через основной канал 181.

В соответствии с одним примером осуществления изобретения перелив имеет ширину 1 мм и высоту 25 мм. Расстояние между нижней поверхностью перелива и дном трубной доски составляет около 350 мм.

При нормальном функционировании реакторные трубы 102 заполнены частицами катализатора (не показаны), которые поддерживаются в реакторных трубах 102 с помощью средств поддерживания катализатора (не показаны), установленных в определенных участках нижних концов реакторных труб 102.

Для осуществления процесса каталитической конверсии газа в присутствии жидкости, или каталитической конверсии жидкости в присутствии газа, газ и жидкость подводят к средству 18 подачи газа и средству 14 подачи жидкости, соответственно. Жидкость накапливается на верхней трубной доске 105 с образованием слоя 40 жидкости. Газ проходит через отверстия 127 для входа газа во входных камерах 126, при этом давление во входных камерах 126 газовых колпачков ниже давления во входной камере 8 для текучих сред реактора. Жидкость отводится из слоя 140 по кольцевому зазору 133 и через прорезь 181 поступает в реакторные трубы 102, заполненные частицами катализатора, при этом в реакторных трубах 102 происходит конверсия. При поступлении жидкости в реакторную трубу происходит рост давления, и если величина давления достаточная, то уровень жидкости в кольцевом зазоре 133 понижается ниже уровня перелива 181. Это предотвращает поступление в реакторную трубу дополнительного количества жидкости. Если величина роста давления не достаточно велика для того, чтобы уровень жидкости понизился, жидкость продолжает подниматься вверх по кольцевому зазору 133 и, перетекая через кромку 130, направляется в реакторную трубу 102. Это продолжается до тех пор, пока соответствующий рост давления не приведет к снижению уровня жидкости. За счет подходящих геометрических размеров реакторной трубы 102, газового колпачка 125 и прорези 181 количество газа, поступающего в реакторную трубу 102, может, в основном, поддерживаться постоянным.

Перелив 181, кроме того, служит для снижения количества жидкости, которая неожиданно засасывается в реакторную трубу в случае пульсации или всплеска расхода газа.

Соответственно, перелив уменьшает эффект различия реакторных труб 102, влияющих друг на друга, поскольку они будут иметь пониженную чувствительность к изменениям расхода подводимого газа. Вытекающие из труб потоки накапливаются в камере 11 для приема эффлюента и удаляются из этой камеры через выпускной патрубок 20.

Если конверсия осуществляется посредством экзотермической реакции, теплота реакции отводится с помощью холодной текучей среды, подводимой в теплообменную камеру через впускной патрубок 51 и отводимой из нее через выпускной патрубок 52. Если конверсия представляет собой эндотермическую реакцию, дополнительное количество теплоты подводится посредством горячей текучей среды, подводимой в камеру теплообмена через впускной патрубок 51 и отводимой из нее через выпускной патрубок 52. Кроме того, камера теплообмена снабжена направляющими перегородками 53, которые обеспечивают направленное движение текучей среды, проходящей через камеру.

На фиг.3 представлен еще один вариант выполнения газового колпачка 225 и сборной конструкции реакторной трубы, включающей две трубы, причем каждая сборная реакторная труба включает в себя основную трубу 202 и дополнительную трубу 263. Поверх трубной доски 205 размещены непроницаемый слой 261 и подложка 269. Основные трубы 202 входят в трубную доску 205, но не проходят через непроницаемый слой 261. В то же время каждая дополнительная труба 263 проходит через непроницаемый слой 261 и обеспечивает сообщение по текучей среде между основной трубой 202 и газовым колпачком 227.

В боковой поверхности каждой дополнительной трубы 263 выполнен перелив или прорезь 280, проходящая к ее верхнему торцу. В результате каждая дополнительная труба 263 имеет два входа - перелив 280 и кромку 281 на верхнем конце трубы. Указанные входы для жидкости отделены друг от друга по вертикали определенным промежутком.

В данном примере дополнительная труба 263 имеет внешний диаметр, равный 11 мм, и внутренний диаметр, равный 9 мм. Перелив 280 проходит от верхнего торца дополнительной трубы вниз на 25 мм, а расстояние между нижней поверхностью перелива 280 и непроницаемым слоем 261 составляет приблизительно 350 мм. Величина кольцевого зазора между дополнительной трубой 263 и газовым колпачком 225 составляет 5 мм, в то время как расстояние между верхним торцом дополнительной трубы 263 и входным отверстием 227 равно 6 мм. Диаметр входного отверстия 227 составляет 3,7 мм.

При функционировании реактора жидкость накапливается на непроницаемом слое 261 и может поступать в реакторные трубы 202 таким же образом, как описано для рассмотренного ранее варианта, а именно: жидкость всасывается в газовый колпачок 227, при этом ограниченное ее количество может проходить через перелив 280 в реакторную трубу 202, и, кроме того, жидкость может поступать в реакторную трубу 202 через кромку 281 дополнительной трубы 263.

В целях иллюстрации верхний торец дополнительной трубы 263 изображен на фиг.3 в перспективе с тем, чтобы показать перелив (прорезь) 280.

В альтернативном варианте воплощения верхние концы реакторных труб или дополнительные трубы срезаны под острым углом так, что кромка (торец) каждой трубы реактора образует плоскость, проходящую относительно основной оси трубы под некоторым углом менее 90°. За счет такого выполнения во вход реакторной трубы будет поступать возрастающее количество жидкости по мере того, как жидкость поднимается вверх по кольцевому зазору, образованному между газовым колпачком и дополнительной трубой.

Согласно еще одному альтернативному варианту осуществления изобретения перелив 180/280 может иметь V-образную форму, U-образную форму или какую-либо иную форму. В верхнем конце реакторной трубы 104/202 может быть выполнено отверстие с тем, чтобы создать дополнительный вход в реакторную трубу 102/202. Может быть выполнено большое количество переливов, причем или на одной и той же высоте или на различной высоте по отношению к высоте расположения перелива 180/280. Вход 181/281 реакторной трубы может иметь скошенный профиль, за счет чего жидкость поступает в реакторную трубу 102/202 на различных уровнях по вертикали.

Были проведены эксперименты для сравнения известного устройства, содержащего газовый колпачок и реакторную трубу без второго входа, отделенного по вертикали промежутком от первого входа, и устройства с реакторной трубой и газовым колпачком, соответствующего настоящему изобретению.

На верхней концевой части каждой реакторной трубы, к которой подводится газ, установлен газовый колпачок в виде чаши, охватывающей снаружи верхнюю концевую часть реакторной трубы, при этом верхний конец трубы закрыт диском, снабженным отверстием для входа газа. Ширина кольцевого зазора между колпачком и верхней концевой частью реакторной трубы составляет 5 мм, расстояние между отверстием для входа газа и верхним концом реакторной трубы - 6 мм, а диаметр впускного отверстия равен 3,7 мм.

Нижние концы труб реактора выходят в разделительную камеру корпуса так, чтобы обеспечить независимое определение расходов газа и жидкости в трубах реактора.

Для моделирования газа использовали азот, а для моделирования жидкости - додекан и пентадекан. Такая система текучих сред находилась под давлением для имитации типичных реакторных условий.

Фиг.4 демонстрирует относительный перепад давления для известной конструкции в сравнении с одним вариантом осуществления настоящего изобретения (кривая для настоящего изобретения показана жирным шрифтом). Как видно, для варианта, соответствующего настоящему изобретению, давление стабилизируется быстрее, и, кроме того, флуктуации давления после стабилизации менее значительны, чем в известной конструкции.

Различные усовершенствования и модификации могут быть реализованы без выхода за пределы объема изобретения.

1. Устройство с реакторной трубой, предназначенное для газожидкостного реактора, содержащее реакторную трубу сборной конструкции, имеющую вход, выход и сквозной канал, проходящий от входа к выходу, и колпачок, расположенный над входом сборной реакторной трубы с образованием прохода для текучих сред к сквозному каналу сборной реакторной трубы, при этом колпачок содержит входную камеру, имеющую входное отверстие для газа, отдельный вход для жидкости и общий выход для газа/жидкости, который сообщается по текучей среде с входной камерой и с верхней концевой частью реакторной трубы, причем верхний конец реакторной трубы не имеет других средств сообщения по текучей среде, кроме выхода колпачка, а вход сборной реакторной трубы имеет форму, обеспечивающую поступление жидкости в сборную реакторную трубу на более, чем одном уровне по вертикали.

2. Устройство по п.1, отличающееся тем, что вход реакторной трубы представляет собой кромку сборной реакторной трубы, при этом кромка расположена под острым углом к основной оси сборной реакторной трубы так, чтобы обеспечить поступление за счет этого жидкости на более чем одном уровне по вертикали.

3. Устройство по п.1, отличающееся тем, что вход реакторной трубы представляет собой кромку сборной реакторной трубы, при этом кромка выполнена ступенчатой для обеспечения поступления жидкости на более чем одной высоте по вертикали.

4. Устройство по п.3, отличающееся тем, что указанная ступенчатая кромка включает, по меньшей мере, одну прорезь в сборной реакторной трубе, предпочтительно, прямоугольной формы, при этом ширина прорези, предпочтительно, составляет более 1-2 мм.

5. Устройство по п.4, отличающееся тем, что длина прорези составляет от 20 до 30 мм.

6. Устройство по п.1, отличающееся тем, что сборная реакторная труба имеет первый и второй входы, причем второй вход представляет собой отверстие в боковой поверхности сборной реакторной трубы, диаметр которого, предпочтительно, составляет 1-2 мм.

7. Устройство по любому из пп.1-6, отличающееся тем, что сборная реакторная труба включает основную трубу и дополнительную трубу, при этом дополнительная труба является частью сборной конструкции и имеет форму, обеспечивающую поступление жидкости в сборную реакторную трубу на более чем одной высоте по вертикали.

8. Применение сборной реакторной трубы по любому из пп.1-7 для проведения процесса Фишера-Тропша.

9. Многотрубчатый реактор, подходящий для осуществления каталитических процессов, содержащий корпус с одним или более устройствами с реакторной трубой по любому из пп.1-7.

10. Применение корпуса реактора по п.9 для осуществления процесса Фишера-Тропша.

11. Многотрубчатый реактор для осуществления каталитических процессов, содержащий обычно, по существу, вертикально расположенный корпус, множество реакторных труб с открытыми концами, установленных в корпусе параллельно его центральной продольной оси, ве