Деформирующие валки для получения квадратных труб, способ получения квадратных труб деформированием и деформирующее устройство (варианты)

Иллюстрации

Показать всеЗаявленная группа изобретений относится к области обработки металлов давлением, в частности к деформирующим валкам для изменения формы круглых труб в квадратные. Кривизна рабочей плоскости деформирующего валка в направлении оси вращения конфигурирована так, что в отношении других участков трубной заготовки сначала происходит спрямление участков трубной заготовки, примыкающих к будущим угловым участкам квадратной трубы. Используют клети с четырехнаправленными роликами в самом начале и самом конце технологической линии, а между ними размещают клети со спаренными верхним и нижним валками и спаренными правым и левым валками. При этом деформирующий валок для сжатия участков трубной заготовки, намеченных под краевые участки квадратной трубы, примыкающие к ее угловым участкам, имеет кривизну, уступающую кривизне для сжатия участков трубной заготовки, намеченных под центры боковых участков поперечного сечения квадратной трубы. Повышается технологичность процесса. 8 н.п. ф-лы. 9 ил. 2 табл.

Реферат

Ссылки на предыдущие заявки

Настоящая заявка относится к национальной фазе в США международной заявки №PCT/JP2004/019825, поданной в соответствии с разделом 25 свода законов США, §371, 27 декабря 2004 г., с запрашиваемым приоритетом по японской заявке №2004-341516, поданной 26 ноября 2004 г., которые включены в настоящую заявку. Международная заявка была опубликована на японском языке 01 июня 2006 г. в качестве международной публикации №WO 2006/057074 в соответствии со ст.21(2)РСТ.

Область техники

Данное изобретение в целом относится к деформирующим валкам, способам и устройствам для изменения формы круглых труб в квадратные. В частности, настоящее изобретение относится к деформирующим валкам, предназначенным для получения квадратных труб и выполненным для универсального использования, а также к способам и устройствам деформирования квадратных труб.

Предпосылки создания изобретения

В настоящее время предлагается много способов и устройств, использующих деформирующие валки для изменения формы круглых труб круглого поперечного сечения в квадратные трубы квадратного или прямоугольного поперечного сечения в качестве основных средств производства квадратных труб.

Например, при реализации конфигурации, отражающей техническую сущность наиболее распространенного способа деформирования (см. размещение деформирующих валков на фиг.6), применяют несколько клетей с так называемыми четырехнаправленными деформирующими валками, содержащие одну пару из верхнего и нижнего деформирующих валков и одну пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения трубной заготовки, спрямляют необходимые части трубной заготовки за счет обжатия валками с четырех направлений тех участков заготовки, которые соответствуют боковыми гранями готового изделия и вызывают пластическую деформацию круглого поперечного сечения в квадратное или прямоугольное поперечное сечение.

Следует добавить, что величина деформации, получаемой на любой ступени клети с четырехнаправленными деформирующими валками, ограничена, поэтому для сокращения количества деформирующих валков, управление работой и оснастка которых требует затрат, вдоль оси трубной заготовки размещают 3-4 вышеописанных клети, что вызывает последовательную деформацию поперечного сечения трубной заготовки.

С другой стороны, в опубликованной японской патентной заявке 2000-301233 в качестве средств получения квадратных труб раскрывается иное деформирующее устройство и способ деформирования. В таких средствах деформирования (см. фиг.7) ось вращения спаренных верхнего и нижнего деформирующих валков и ось вращения спаренных левого и правого деформирующих валков располагаются в различных плоскостях поперечного сечения трубной заготовки. Благодаря этому деформирующие валки не мешают друг другу при любом размещении, и кроме того, даже если они имеют одну кривизну в направлении оси вращения, различные размеры изделий могут быть обеспечены регулировкой размещения валков, а сам производственный процесс может осуществляться на станках-автоматах и станках с ЧПУ.

Кроме того, для упрощения деформирующих устройств предлагаются также устройства (см. фиг.8), которые вызывают пластическую деформацию круглого поперечного сечения при помощи нескольких деформирующих валков, рабочие поверхности которых выполнены в виде V-образного углубления, причем такие устройства, действуя с двух направлений, используются по существу для клетей с четырехнаправленными валками. Однако из-за существенной разности скоростей вращения валков возникают проблемы, связанные с разрушением поверхности изделий, кроме того, возникают также проблемы, связанные с обеспечением симметричности формы изделий. Данный способ, при котором деформирующие валки значительно превосходят наружный диаметр трубной заготовки, применяется для производства изделий небольших размеров и не является универсальным. Кроме того, как и в случае клетей с четырехнаправленными валками совместное использование валков для производства изделий различных размеров ограничено.

Ссылка 2: опубликованная японская патентная заявка H5-12440

Ссылка 3: опубликованная японская патентная заявка Н6-262253

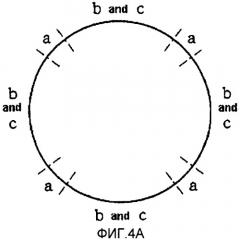

Анализ известных конфигураций деформирующих валков показал, что придание им форм с одной дугой, имеющей фиксированный радиус (R) в направлении оси вращения, не только затрудняет выдерживание таких параметров, как равномерность кривизны угловых участков и плоскостность боковых граней квадратных труб при их деформировании, но и обусловливает недостаточную жесткость изделий из квадратных труб вследствие излишней деформации на угловых участках (см. участок А на фиг.4А и участок а на фиг.4В) и боковых участках, примыкающих к угловым участкам (далее "краевой участок"; см. В на фиг.4А и b на фиг.4В), которые легко можно повредить.

Кроме того, деформирующие средства, раскрытые в опубликованной японской патентной заявке 2000-301233, были разработаны с задачей выполнить валки универсальными, однако описанные выше недостатки в нем по существу не были устранены, поскольку ручей каждого валка имел одну кривизну или представлял собой прямую линию.

Кроме того, при деформировании трубных заготовок с поперечными сечениями различной кривизны с использованием валков, каждый из которых имеет ручей одной кривизны, например, когда радиус кривизны ручья в валке выбран для выполнения деформирования трубных заготовок, имеющих поперечное сечение с кривизной большого радиуса, радиус кривизны ручья в валке становится слишком большим для трубной заготовки, имеющей поперечное сечение с кривизной небольшого радиуса.

Соответственно, при использовании описанного ручья в валке для трубной заготовки с небольшим радиусом кривизны поперечного сечения, если величина деформации при обработке на одной ступени слишком велика вследствие отличия указанных кривизн, то на боковых участках изделия легко образуются впадины и нарушается его плоскостность.

Для сглаживания или устранения указанного недостатка необходимо разделить всю линейку типоразмеров изделий на несколько групп и для каждой группы подготовить соответственно свой ручей. Иными словами, при широком ассортименте выпускаемой продукции необходимо подготовить, соответственно, больше валков и увеличить количество ступеней деформирования. Это, в свою очередь, приводит к увеличению затрат на оборудование и накладывает ограничение на выполнение валков универсальными.

С другой стороны, хотя деформирование на нескольких ступенях с использованием нескольких пар из верхнего и нижнего деформирующих валков и пар из левого и правого деформирующих валков является универсальным, для удешевления оборудования необходимо как можно больше уменьшить количество ступеней деформирования. При этом должна быть обеспечена простота хранения и технического обслуживания такого оборудования.

Сущность изобретения

Задачей настоящего изобретения является разработка деформирующего валка, который предназначен для использования в устройстве для получения квадратных труб, деформирующего устройства с деформирующими валками, а также способа получения деформированием квадратных труб, благодаря которому устраняются описанные выше недостатки, выявленные изобретателями. При этом для формирования одной грани конечного продукта используется один валок и выполняется деформирование валками круглых труб в квадратные без чрезмерной нагрузки на трубную заготовку, так что намеченные участки становятся угловыми и краевыми участками, и происходит изготовление квадратных труб, имеющих точные размеры и форму, а также высококачественную внутреннюю поверхность, при этом используемые валки являются универсальными и недорогими.

Для решения описанной выше задачи предложены деформирующие валки для получения квадратных труб, которые представляют собой деформирующие валки, которые используются в устройстве для последовательного деформирования заготовки круглой трубы круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечного сечения спаренными верхним и нижним деформирующими валками и спаренными левым и правым деформирующими валками с осями вращения в плоскости, включающей поперечное сечение трубной заготовки, и которые отличаются кривизной их поверхности в направлении оси вращения, сконфигурированной так, что спрямление участков трубной заготовки (намеченные места краевых участков), примыкающих к намеченным местам угловых участков трубной заготовки, осуществляется раньше, чем спрямление других участков трубной заготовки (другим намеченным местам боковых участков).

Такое конфигурирование позволяет на начальной ступени деформирования легко приложить момент, достаточный для сгибания участков трубной заготовки, с образованием краевых участков, а также позволяет спрямить участки трубной заготовки практически по всей длине. Соответственно, поскольку сжатие в окружном направлении и местная деформация краевых участков в процессе деформирования с получением квадратных труб значительно сокращаются, то можно ожидать хорошую воспроизводимость кривизны угловых участков и улучшение качества поверхности боковых участков, при этом уменьшается остаточное напряжение изделия и длительность его упрочнения, а также образование таких повреждений, как вмятины и трещины.

Для характеристики иными словами конфигурации ручья в валке, которая является сущностью настоящего изобретения, нужно отметить, что предлагаемые деформирующие валки для получения квадратных труб отличаются кривизной, служащей для сжатия мест трубной заготовки для получения краевых участков поперечного сечения квадратной трубы, которая уступает кривизне, служащей для сжатия участков трубной заготовки, намеченных под центр боковых участков поперечного сечения квадратной трубы, причем эти кривизны выполнены в направлении оси вращения рабочих поверхностей деформирующих валков. Конечно, технический эффект, достигаемый описанным устройством, полностью идентичен вышеописанным конструкциям с деформирующими валками.

Кроме того, кривизна рабочей поверхности описанных деформирующих валков в направлении оси их вращения может постоянно или постепенно выпрямляться до положения, при котором осуществляется сжатие участков трубной заготовки с образование центральных боковых участков. Что касается круговой формы рабочей поверхности деформирующих валков, то следует не просто использовать на двух ступенях рабочие поверхности с двумя различными кривизнами, а непрерывно или постепенно изменять кривизну, так что сначала всегда происходит спрямление участков трубной заготовки с образованием краевых участков, предшествующее обработке других участков, даже при выполнении валков универсальными для получения изделий различных типоразмеров.

Описанный выше способ деформирования и деформирующее устройство для получения квадратных труб настоящего изобретения отличаются использованием:

(1) деформирующих валков с кривизной поверхности в направлении оси вращения, благодаря которой сначала спрямляются участки трубной заготовки, намеченные под краевые участки, прилегающие к угловым участкам, а затем спрямляются другие участки трубной заготовки, намеченные под другие участки прямых участков квадратной трубы;

(2) деформирующих валков, кривизна рабочей поверхности которых, ограничивающей участки трубной заготовки, намеченные под угловые участки трубы квадратного сечения, меньше кривизны рабочей поверхности, сжимающей участки трубной заготовки, намеченные под центр боковой части поверхности квадратной трубы, причем кривизна поверхностей деформирующих валков рассматривается в направлении оси их вращения;

(3) деформирующих валков, в которых кривизны рабочей поверхности в направлении оси их вращения постоянно или постепенно уменьшаются и обращены к обеим наружным сторонам из участков, сжимающих те участки трубной заготовки, которые становятся центральными боковыми участками поперечного сечения квадратной трубы.

Предлагаемым способом и устройством деформирования можно на начальной ступени деформирования с использованием валков выполнять спрямление за счет приложения достаточного сгибающего момента к участкам трубной заготовки, намеченным под краевые участки. Таким образом, в результате применения предлагаемого способа деформирования происходит увеличение жесткости угловых и краевых участков, улучшение воспроизводимости закруглений угловых участков и плоскостности боковых участков получаемой квадратной трубы, а также сокращение числа вмятин и трещин в готовом изделии, которые в большом количестве образуются при изготовлении квадратных труб известными способами, а именно при их сжатии в окружном направлении и при местной прокатке краевых участков.

Кроме того, предлагаемый способ деформирования для получения квадратных труб отличается тем, что согласно ему трубные заготовки подвергают деформированию предлагаемыми валками, сконфигурированными в так называемые четырехнаправленные валки, а именно, квадратную трубу получают с использованием деформирующих валков, сконфигурированных как описано выше и размещенных так, что ось вращения каждого валка каждой пары из верхнего и нижнего деформирующих валков и левого и правого деформирующих валков лежит в плоскости одного поперечного сечения трубной заготовки, и что согласно ему трубные заготовки подвергают деформированию предлагаемыми валками, сконфигурированными для деформирования парами валков попеременно с двух направлений, а именно, трубную заготовку подвергают деформированию с использованием деформирующих валков, сконфигурированных как описано выше и размещенных так, что ось вращения каждого валка пары из верхнего и нижнего деформирующих валков и пары из левого и правого деформирующих валков лежит в плоскости, содержащей поперечное сечение трубной заготовки, которое является особенным для каждой пары валков.

Благодаря данному изобретению можно получать квадратные трубы, комбинируя по необходимости различные способы деформирования. Например, можно деформировать трубные заготовки валками с четырех направлений, соответственно сконфигурировав предлагаемые деформирующие валки и разместив их на первой и последней ступени деформирования, между которыми квадратные трубы можно формировать деформированием валками попеременно с двух направлений.

Кроме того, согласно предлагаемому способу деформирования для получения квадратных труб можно комбинировать различные процессы в соответствии с различными требованиями, например, комбинировать деформирование валками попеременно с двух направлений и деформирование с четырех направлений с известными процессами (различными известными клетями с деформирующими валками) и включать известные процессы (устройства) в предлагаемый выше технологический процесс.

Кроме того, эффективность предлагаемого способа деформирования для получения квадратных труб при деформировании валками попеременно с двух направлений может быть увеличена предварительным нагревом тех участков трубных заготовок, которые становятся угловыми участками квадратной трубы, осуществляемым перед изменением формы заготовки.

Предлагаемое деформирующее устройство для получения квадратных труб отличается наличием линии деформирования валками, при необходимости размещенной на каждой ступени, которая предназначена для определенного технологического процесса и на которой используется своя клеть с четырехнаправленными валками и с двунаправленными валками, реализуя процесс деформирования трубной заготовки конфигурированием предлагаемых деформирующих валков для деформирования с четырех направлений и процесс деформирования трубной заготовки конфигурированием деформирующих валков для деформирования попеременно с двух направлений.

Можно комбинировать различные клети, например, можно использовать конфигурацию устройств, использующую клети с валками, деформирующими с четырех направлений и сконфигурированными в соответствии с настоящим изобретением, на первой и последней ступенях устройства, изменяющего форму заготовок, а между этими ступенями разместить по меньшей мере одну клеть с предлагаемыми валками, деформирующими с двух направлений. Кроме того, в предлагаемом деформирующем устройстве для получения квадратных труб можно использовать средства предварительного нагрева участков трубной заготовки, намеченных под угловые участки поперечного сечения квадратной трубы, осуществляемого до обработки клетями с деформирующими валками.

Более того, деформирующие устройства, в которых клети с деформирующими валками используются на нескольких ступенях, являются универсальными, при этом могут использоваться дополнительные клети для предварительного обеспечения точной округлости трубной заготовки и увеличения усилия, развиваемого приводом. Однако, поскольку они не вносят непосредственного вклада в формирование квадратных труб, в соответствии с настоящим изобретением они не учитываются на ступенях деформирования.

При использовании способа деформирования и деформирующего устройства с предлагаемыми деформирующими валками можно значительно снизить зависимость от сжатия в окружном направлении и местной прокатки на последней ступени процесса, на которой получают готовое изделие окончательной формы и размеров спрямлением участков трубной заготовки, намеченных под кромочные участки, примыкающие к угловым участкам квадратной трубы, до других участков трубной заготовки на начальной ступени процесса получения квадратных труб. Это приводит к увеличению жесткости угловых участков и примыкающих к ним участков, улучшению воспроизводимости кривизны угловых участков и плоскостности боковых участков получаемой квадратной трубы, а также уменьшению количества вмятин и трещин в готовом изделии.

Кроме этого, настоящим изобретением значительно улучшены деформирующие средства, раскрытые в опубликованной японской патентной заявке 2000-301233. В частности, благодаря конфигурированию кривизны ручья деформирующих валков для получения квадратных труб устранена проблема совместимости радиуса кривизны одного ручья с различными диаметрами трубной заготовки в описанном выше валке, выполненном для универсального использования, устранена существовавшая необходимость в дополнительных мерах поддержки каждого узла валков при делении типоразмеров всех изделий на несколько групп, а также значительно уменьшено количество деформирующих валков и ступеней деформирования.

Кроме того, при использовании предлагаемой двунаправленной конфигурации валков при деформировании поперечного сечения трубной заготовки сжатием ее валками сверху и снизу или слева и справа, поскольку существует устойчивая тенденция реагирования на изгиб расширением наружных сторон участков трубной заготовки, не подверженных сжатию, по сравнению с предыдущей четырехнаправленной конфигурацией валков, контроль состояния угловых участков может быть затруднен, и эффективность деформирования боковых участков снижена, поэтому необходимо тщательно выполнять последовательное деформирование с помощью использования большего количества ступеней деформирования.

Предлагаемое конфигурирование технологического процесса комбинированием четырехнаправленных и двунаправленных конфигураций направлено на сбалансирование эффекта выполнения валков универсальными, использования валков и затрат на оборудование. Например, на начальной ступени деформирования может быть расположена деформирующая клеть четырехнаправленной конфигурации, и после точного определения положения угловых участков с помощью деформирующих клетей двунаправленной конфигурации можно увеличить эффективность использования двунаправленной конфигурации. Кроме того, размещением деформирующей клети четырехнаправленной конфигурации на конечной ступени деформирования окончательная обработка формы и размеров угловых участков выполняется более надежно, что позволяет значительно сократить ступени деформирования всего корпуса изделия.

Кроме того, в качестве дополнительной меры по повышению эффективности деформирования двунаправленными конфигурациями валков в соответствии с данным изобретением после предварительного нагрева участков трубной заготовки, намеченных под угловые участки поперечного сечения квадратной трубы, до начала описанного процесса получения квадратной трубы можно деформировать трубную заготовку благодаря конфигурированию предлагаемых деформирующих валков в двунаправленные валки. Поскольку применяется местный нагрев только участков трубной заготовки, намеченных под угловые участки, и это снижает сопротивление деформации по сравнению с другими участками трубной заготовки, происходит устранение явления сопротивления сгибу участков трубной заготовки, не сжимаемых при работе двунаправленными валками, и зависимость от клетей с четырехнаправленными валками уменьшается по сравнению с условиями деформирования без нагрева, что допускает дальнейшее уменьшение числа клетей с четырехнаправленными валками, требующих замены валков.

Кроме того, поскольку деформирование происходит после предварительного нагрева заранее определенных угловых участков, то имеет место предотвращение образования остаточного напряжения и отставания во времени упрочнения, что позволяет производить квадратные трубы более высокого качества.

Таким образом, согласно одному аспекту изобретения предложен деформирующий валок, который предназначен для использования в устройстве для последовательного деформирования трубной заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечных сечений, содержащем пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, при этом деформирующий валок выполнен с кривизной поверхности в направлении оси вращения из условия, при котором спрямление участков трубной заготовки, примыкающих к намеченным в качестве угловых участков квадратной трубы, обеспечено до спрямления других участков трубной заготовки.

Согласно еще одному аспекту изобретения предложен деформирующий валок, который предназначен для использования в устройстве для последовательного деформирования трубной заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечных сечений, содержащем пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, при котором деформирующий валок выполнен с кривизной поверхности в направлении оси вращения для сжатия участков трубной заготовки, примыкающих к местам, намеченным в качестве угловых участков квадратной трубы, меньшей кривизны поверхности для сжатия участка трубной заготовки, намеченного под центр боковой части поперечного сечения квадратной трубы.

Согласно еще одному аспекту изобретения предложен деформирующий валок, который предназначен для использования в устройстве для последовательного деформирования трубной заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечных сечений, содержащем пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, при этом деформирующий валок выполнен с постепенно уменьшающейся кривизной поверхности в направлении оси вращения по направлению к обеим наружным сторонам от положения для сжатия участка трубной заготовки, намеченного под центр бокового участка поперечного сечения квадратной трубы.

Согласно еще одному аспекту изобретения предложен способ последовательного деформирования трубной заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечных сечений, который осуществляют парой из верхнего и нижнего и парой из левого и правого деформирующих валков указанного выше устройства; оси вращения которых расположены в плоскости поперечного сечения указанной трубной заготовки.

Согласно еще одному аспекту изобретения предложен способ последовательного деформирования трубной заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечных сечений, который осуществляют парой из верхнего и нижнею и парой из левого и правого деформирующих валков указанного выше устройства, оси вращения которых расположены в плоскости поперечного сечения указанной трубной заготовки, а оси вращения каждого валка по меньшей мере одной пары из указанных пар верхнего и нижнего и левого и правого деформирующих валков располагают в особенной для каждой пары валков плоскости поперечного сечения трубной заготовки.

Согласно еще одному аспекту изобретения предложен способ последовательного деформирования трубной заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного поперечных сечений, который осуществляют парой из верхнего и нижнего и парой из левого и правого деформирующих валков указанного выше устройства, оси вращения которых расположены в плоскости поперечного сечения указанной трубной заготовки, включающий размещение осей их вращения в плоскости поперечного сечения указанной трубной заготовки, нагрев участков трубной заготовки, намеченных в качестве угловых участков квадратной трубы квадратного или прямоугольного поперечных сечений перед деформированием указанными деформирующими валками и размещение оси вращения каждого валка по меньшей мере одной пары из указанных пар верхнего и нижнего и левого и правого деформирующих валков в особенной для каждой пары валков плоскости поперечного сечения трубной заготовки.

Согласно еще одному аспекту изобретения предложено деформирующее устройство для получения квадратных труб квадратного или прямоугольного поперечного сечения последовательным деформированием трубной заготовки круглого поперечного сечения, содержащее пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, причем указанные пара верхнего и нижнего и пара левого и правого деформирующих валков размещены последовательными ступенями, ось вращения каждого валка указанной пары верхнего и нижнего и левого и правого деформирующих валков по меньшей мере одной последовательной ступени размещена в особенной для каждой пары валков плоскости поперечного сечения трубной заготовки, при этом деформирующие валки указанных пары верхнего и нижнего и пары левого и правого деформирующих валков выполнены как указано выше.

Согласно еще одному аспекту изобретения предложено деформирующее устройство для получения квадратных труб квадратного или прямоугольного поперечных сечений последовательным деформированием трубной заготовки круглого поперечного сечения, содержащее пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, нагревательные средства для нагрева участков трубной заготовки, намеченных под угловые участки квадратной трубы перед деформированием указанными деформирующими валками, причем указанные пара верхнего и нижнего и пара левого и правого деформирующих валков размещены последовательными ступенями, ось вращения каждого валка по меньшей мере одной пары указанных пары верхнего и нижнего и пары левого и правого деформирующих валков размещена в особенной плоскости поперечного сечения трубной заготовки, при этом деформирующие валки указанной пары верхнего и нижнего и пары левого и правого деформирующих валков выполнены, как указано выше.

Определение «особенный» в любых своих формах в отношении определяемого объекта во всем тексте заявки означает «отличный» или «отличающийся» от схожих объектов.

Описание чертежей

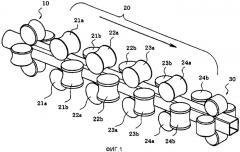

Фиг.1 - схематический вид в перспективе деформирующего устройства для получения квадратных труб, относящегося к первому варианту реализации настоящего изобретения.

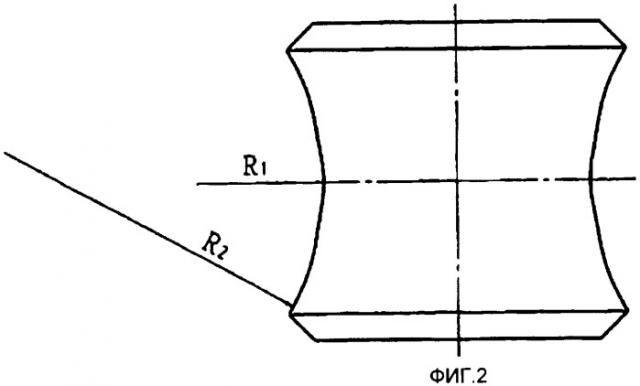

Фиг.2 - вид сверху деформирующего валка, рабочая поверхность которого образована кривизнами с двумя радиусами, в соответствии с настоящим изобретением.

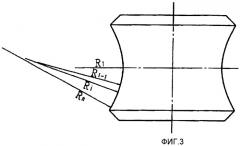

Фиг.3 - вид спереди, иллюстрирующий один из примеров исполнения деформирующего валка, рабочая поверхность которого образована кривизнами по меньшей с тремя радиусами, в соответствии с настоящим изобретением.

Фиг.4А - поясняющий чертеж, иллюстрирующий участки трубной заготовки, а Фиг.4В - это поясняющий чертеж, иллюстрирующий каждый участок квадратной трубы, на котором участки а~с и А~С относятся соответственно к участкам трубной заготовки и квадратной трубы.

Фиг.5 - схематический вид в перспективе конфигурации деформирующего устройства для получения квадратных труб, относящийся ко второму варианту реализации настоящего изобретения.

Фиг.6 - схематический вид в перспективе конфигурации деформирующего устройства для получения квадратных труб, использующего известные деформирующие валки, рабочая поверхность которых имеет кривизну одного радиуса.

Фиг.7 - схематический вид в перспективе конфигурации деформирующего другого устройства для получения квадратных труб, использующего известные деформирующие валки, рабочая поверхность которых имеет кривизну одного радиуса.

Фиг.8 - вид сверху, иллюстрирующий известные деформирующие валки, рабочая поверхность которых имеет вид V-образной впадины.

Фиг.9 - вид сверху, иллюстрирующий известный деформирующий валок, рабочая поверхность которого имеет кривизну одного радиуса.

Подробное описание изобретения

Известно придание формы дуги, имеющей фиксированную кривизну (R) с одним радиусом по отношению к направлению оси вращения, как показано на фиг.9,части круговой поверхности деформирующих валков, которая называется ручьем валка, и использование в известном деформирующем устройстве для получения квадратных труб в том числе любыми вышеописанными способами.

В частности, при использовании деформирующих валков в известных способах обработки спрямление участков трубной заготовки, намеченных под боковые участки квадратной трубы, на каждой ступени деформирования выполняется последовательно с одинаковой скоростью, но на конечной ступени деформирования, на которой выполняется окончательная обработка угловых участков (фиг.4А а и фиг.4В А) и боковых участков, на боковых участках (фиг.4А b и фиг.4В В), примыкающих к угловым участкам, поскольку развивается недостаточный изгибающий момент, необходимый для спрямления, по сравнению с центральными частями боковых участков (фиг.4А с и фиг.4В С), окончательная форма и в особенности требуемые размеры угловых и примыкающих участков получены сжатием в круговом направлении и местной прокаткой кромочных участков.

Что касается соответствующей деформирующей конфигурации с валками, проблематичным оказалось не только выдержать размеры, что выражалось, например, в нарушении плоскостности боковых участков и в неравномерностях кривизны угловых участков квадратных труб после деформирования, но и в недостаточной жесткости изделий из квадратных труб вследствие излишней деформации угловых участков и кромочных участков, которые легко можно было повредить.

Для устранения этих недостатков предложены деформирующие валки, отличающиеся конфигурированием кривизны поверхности деформирующих валков в направлении оси вращения, так что спрямление участков трубных заготовок (заранее определенные участки кромочных участков), примыкающих к заранее определенным участкам угловых участков, происходит раньше, чем на других участках трубной заготовки (другие заранее определенные боковые участки).

Далее описывается форма реализации изобретения, основанная на чертежах. Кроме того, используются идентичные символы, и пояснения не повторяются для идентичных или соответствующих частей чертежей.

На фиг.1 представлено перспективное изображение варианта 1 реализации изобретения деформирующего устройства для получения квадратных труб. Здесь такое устройство имеет десять ступеней деформирующих валков. Из них клеть 10 деформирующих валков (первая по ходу процесса клеть деформирующих валков) выполняет начальное деформирование трубной заготовки, а клеть 30 деформирующих валков 30 (последняя по ходу процесса клеть деформирующих валков) выполняет окончательное деформирование трубной заготовки, при этом обе клети имеют так называемую четырехнаправленную конфигурацию валков, в которой каждая ось вращения валка пары из верхнего и нижнего деформирующего валка и пары из левого и правого деформирующего валка лежат в плоскости, включающей одно поперечное сечение трубной заготовки.

С другой стороны, между первой клетью 10 и последней клетью 30 размещена клеть 20 деформирующих валков, которая имеет четыре ступени пар валков 21а-24а, содержащих верхний и нижний деформирующие валки, и четыре ступени пар валков 21b-24b, содержащих левый и правый деформирующие валки, а ось вращения каждого валка в этих подклетях в составе клети 20 размещена в плоскости, включающей поперечные сечения трубной заготовки, которые являются особенными для каждой пары, и является клетью деформирующих валков так называемой двунаправленной конфигурации валков. Пары валков 21а-24а и пары валков 21b-24b размещены попеременно с установленными интервалами. Каждый деформирующий валок приводится широко известным приводным устройством (на чертеже не показано).

Для всех описанных деформирующих валков кривизна поверхности в направлении оси вращения сконфигурирована так, что спрямление участков трубной заготовки, намеченных под кромочные участки после прокатки, выполняется перед деформированием других участков трубной заготовки. Например, как показано на фиг.2, относительно кривизны поверхности деформирующего валка в направлении оси вращения кривизна, служащая для сжатия участков трубной заготовки, намеченных под кромочные участки, примыкающие к угловым участкам квадратной трубы, уступает кривизне, служащей для сжатия участков трубной заготовки, намеченных под центры боковых участков квадратного сечения квадратной трубы.

Предпочтительнее использовать деформирующие валки со сложной кривизной рабочей поверхности в направления оси вращения, как показано на фиг.3, такая кривизна постепенно или последовательно уменьшается в направлении к обеим наружным сторонам от участка, сжимающего участок трубной заготовки, из которого получится центр бокового участка поперечного сечения квадратной трубы. Радиусы R1, R2 [иначе, Ri]…Rn кривизн, проиллюстрированные на чертеже, подобраны с учетом наружных диаметров и материалов трубных заготовок.

Кроме того, клети 10 и 30, содержащие в сумме восемь валков, одновременно сжимающих трубную заготовку с четырех направлений, необходимо менять в соответствии с размерами бокового участка изделия, а все двунаправленные деформирующие валки (21а-24а и 21b-24b) на восьми ступенях являются универсальными. Это объясняется тем, что форма поверхности каждого деформирующего валка имеет несколько кривизн. Например, когда наружный диаметр трубной заготовки мал, поскольку используется часть рядом с центром ручья валка небольшого среднего радиуса закругления, усилие для деформирования боковых участков становится избыточным и не допускает образования вмятин.

На фиг.5 представлено перспективное изображение второго варианта реализации деформирующего устройства для получения квадратных труб, в котором используется восемь ступеней клетей с деформирующими валками. Из них четыре ступени содержат пары валков 21а-24а, и аналогичные четыре ступени содержат пары валков 21b-24b. За парой из верхнего и нижнег