Ударное устройство

Иллюстрации

Показать всеИзобретение относится к способу управления работой ударного устройства, приводимого в действие текучей средой под давлением, и к ударному устройству, приводимому в действие текучей средой под давлением. Ударное устройство содержит средства для подачи текучей среды под давлением в ударное устройство и выпуска из него, рабочую камеру и расположенный в рабочей камере передаточный поршень. Передаточный поршень имеет передающую энергию поверхность, обращенную к инструменту с обеспечением возможности ее контакта с воспринимающей энергию поверхностью инструмента. При этом обеспечивают воздействие на форму волны напряжения путем установки зазора между передающей энергию поверхностью передаточного поршня и указанной воспринимающей энергию поверхностью инструмента. В результате упрощается регулировка характеристик волны напряжения, передаваемой инструменту, а также обеспечивается увеличение частоты ударов. 2 н. и 26 з.п. ф-лы, 7 ил.

Реферат

Область техники

Изобретение относится к способу управления работой ударного устройства, приводимого в действие текучей средой под давлением, содержащего: средства для подачи текучей среды под давлением в ударное устройство и выпуска из него; средства для создания волны напряжения посредством давления текучей среды под давлением на инструмент, соединенный с ударным устройством с возможностью перемещения в продольном направлении относительно корпуса ударного устройства, причем средства для создания волны напряжения содержат рабочую камеру в корпусе ударного устройства и предусмотренный в рабочей камере передаточный поршень для перемещения в продольном направлении инструмента относительно корпуса ударного устройства, при этом передаточный поршень имеет передающую энергию поверхность, обращенную к инструменту, чтобы обеспечить возможность ее контакта с воспринимающей энергию поверхностью инструмента или хвостовика, соединенного с инструментом; средства для толкания давлением текучей среды под давлением, преобладающим в рабочей камере, передаточного поршня по направлению к инструменту для сжатия инструмента в его продольном направлении посредством давления текучей среды под давлением, действующего на передаточный поршень так, что в инструменте создается волна напряжения; и соответствующие средства для возврата передаточного поршня. Далее, изобретение относится к ударному устройству, приводимому в действие текучей средой под давлением, содержащему: средства для подачи текучей среды под давлением в ударное устройство и выпуска из него; средства для создания волны напряжения посредством давления текучей среды под давлением на инструмент, соединяемый с ударным устройством с возможностью перемещения в продольном направлении относительно корпуса ударного устройства, причем средства для создания волны напряжения содержат рабочую камеру в корпусе ударного устройства и предусмотренный в рабочей камере передаточный поршень для перемещения в продольном направлении инструмента относительно корпуса ударного устройства, при этом передаточный поршень имеет передающую энергию поверхность, обращенную к инструменту, чтобы обеспечить возможность ее контакта с воспринимающей энергию поверхностью инструмента или хвостовика, соединенного с инструментом; средства, чтобы толкать давлением текучей среды под давлением, преобладающим в рабочей камере, передаточный поршень по направлению к инструменту для сжатия инструмента в его продольном направлении посредством давления текучей среды под давлением, действующего на передаточный поршень так, что в инструменте создается волна напряжения; и соответствующие средства для возврата передаточного поршня.

Уровень техники

В ударных устройствах по предшествующему уровню техники удары генерировались с помощью ударного поршня возвратно-поступательного хода, который типично имел гидравлический или пневматический привод и в некоторых случаях электрический привод или приводился в действие с помощью двигателя внутреннего сгорания. Волна напряжения создается в инструменте, например, буровой штанге, когда ударный поршень ударяет в ударный конец или хвостовика, или инструмента.

Проблема ударных устройств по предшествующему уровню техники состоит в том, что возвратно-поступательное движение ударного поршня генерирует динамические ускоряющие силы, что делает оборудование трудным для управления. Когда ударный поршень ускоряется в направлении удара, корпус ударного устройства в это же время стремится перемещаться в противоположном направлении, тем самым уменьшая силу давления бурового долота или кончика инструмента на обрабатываемый материал. Чтобы поддержать силу давления бурового долота или инструмента на обрабатываемый материал достаточно высокой, ударное устройство необходимо толкать по направлению к материалу с достаточной силой. Эта дополнительная сила должна затем быть принята во внимание в несущих конструкциях ударного устройства, а также в других местах, что увеличивает не только размер и массу оборудования, но также и затраты на его изготовление. Масса ударного поршня вызывает инерцию, которая ограничивает частоту возвратно-поступательного движения ударного поршня и тем самым частоту его ударов, хотя последняя должна быть значительно выше имеющегося уровня, чтобы достичь более эффективной работы. Однако в существующих решениях это ведет к значительному ухудшению производительности, что является причиной их неприменимости на практике. Далее, в ударных устройствах по предшествующему уровню техники довольно трудно управлять силой удара в соответствии с условиями бурения. Дополнительно из предшествующего уровня техники известны ударные устройства, в которых волна напряжения генерируется путем быстрого прижима инструмента к разрушаемому материалу, без нанесения удара.

Сущность изобретения

Целью настоящего изобретения является создание способа управления ударным устройством и ударного устройства предпочтительно для буровой установки или т.п., которые имеют меньше недостатков, чем решения по предшествующему уровню техники, в отношении динамических сил, вызываемых ударными операциями, и которые позволяют увеличивать частоту ударов более легким образом, чем это возможно сейчас. Другой целью изобретения является создание способа управления ударным устройством и ударного устройства, позволяющих регулировать простым образом форму, длину и/или другие характеристики волны напряжения, передаваемой инструменту.

Способ по настоящему изобретению отличается тем, что включает в себя: воздействие на форму волны напряжения путем установки зазора между передающей энергию поверхностью передаточного поршня и указанной воспринимающей энергию поверхностью перед тем, как текучая среда под давлением начнет толкать передаточный поршень по направлению к инструменту, так, что, когда зазор находится в его наименьшем значении, передающая энергию поверхность передаточного поршня соприкасается с воспринимающей энергию поверхностью инструмента или хвостовика, соединенного с инструментом, в тот момент, когда воздействие давления текучей среды под давлением начинается, таким образом волна напряжения создается по существу посредством воздействия силы давления, создаваемой только давлением текучей среды под давлением, и передается к инструменту посредством передаточного поршня, и длина волны напряжения по существу равна эффективному времени действия силы давления на инструмент, тогда как, когда зазор находится в его наибольшем значении, волна напряжения по существу создается посредством удара передаточного поршня, получаемого как результат движения передаточного поршня, вызванного давлением текучей среды под давлением и действующего на воспринимающую энергию поверхность инструмента или хвостовика, соединенного с инструментом, при этом длина волны напряжения по существу равна удвоенной длине передаточного поршня.

Ударное устройство по изобретению отличается тем, что оно содержит средство для воздействия на форму волны напряжения путем установки зазора между передающей энергию поверхностью передаточного поршня и указанной воспринимающей энергию поверхностью перед тем, как текучая среда под давлением начнет толкать передаточный поршень по направлению к инструменту так, что, когда зазор находится в его наименьшем значении, передающая энергию поверхность передаточного поршня соприкасается с воспринимающей энергию поверхностью инструмента или хвостовика, соединенного с инструментом, в тот момент, когда воздействие давления текучей среды под давлением начинается, таким образом, волна напряжения создается по существу посредством воздействия силы давления, создаваемой только давлением текучей среды под давлением, и передается к инструменту посредством передаточного поршня, и длина волны напряжения по существу равна эффективному времени действия силы давления на инструмент, тогда как, когда зазор находится в его наибольшем значении, волна напряжения по существу создается посредством удара передаточного поршня, получаемого как результат движения передаточного поршня, вызванного давлением текучей среды под давлением и действующего на воспринимающую энергию поверхность инструмента или хвостовика, соединенного с инструментом, при этом длина волны напряжения по существу равна удвоенной длине передаточного поршня.

Основная идея изобретения состоит в том, что обеспечивается зазор между передаточным поршнем и инструментом, между передаточным поршнем и передаточным элементом, сделанным между передаточным поршнем и инструментом, или между передаточным элементом и инструментом, имеющий требуемый размер, чтобы создать требуемую волну напряжения на инструменте.

Преимущество изобретения состоит в том, что импульсный удар, генерируемый таким образом, не требует возвратно-поступательного перемещения ударного поршня на большое расстояние, и таким образом не нужно перемещать большие массы вперед-назад в направлении удара, в результате чего создаваемые динамические силы малы в сравнении с динамическими силами, создаваемыми в предшествующем уровне техники тяжелыми ударными поршнями возвратно-поступательного хода. Далее, данная конструкция позволяет увеличить частоту ударов без значительного снижения эффективности. Другим преимуществом изобретения является то, что путем регулирования зазора между ударным элементом и инструментом форму и/или другие характеристики волны напряжения, передаваемой к инструменту, можно легко регулировать в соответствии с требованиями условий работы, такие как твердость материала, который будет буриться или подвергаться обработке ударом.

Краткое описание чертежей

Изобретение будет описано более подробно со ссылкой на следующие чертежи, на которых

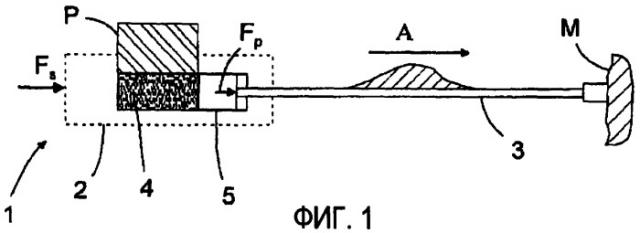

Фиг.1 - схематический вид принципа работы ударного устройства по изобретению;

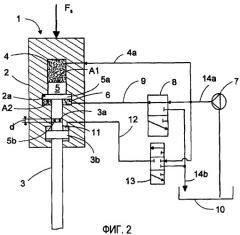

Фиг.2 - схематический вид варианта осуществления ударного устройства по изобретению;

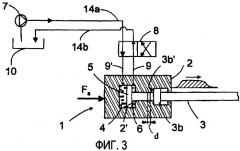

Фиг.3 - схематический вид второго варианта осуществления ударного устройства по изобретению;

Фиг.4 - схематический график, иллюстрирующий работу ударного устройства по изобретению с различными величинами зазора;

Фиг.5 - схематический вид третьего варианта осуществления ударного устройства по изобретению;

Фиг.6 - схематический вид еще одного варианта осуществления ударного устройства по изобретению; и

Фиг.7 - схематический вид еще одного варианта осуществления ударного устройства по изображению.

Подробное описание изобретения

На фиг.1-7 подобные компоненты даются с подобными номерами позиций, и их функционирование и характеристики не будут рассматриваться повторно для каждого чертежа, более чем это необходимо для понимания описания.

Фиг.1 представляет собой схематический вид принципа работы ударного устройства по изобретению. На чертеже показаны ударное устройство 1 и корпус 2 ударного устройства, изображенный пунктирной линией, при этом один конец корпуса снабжен инструментом 3, который имеет возможность перемещения в продольном направлении относительно ударного устройства 1. Внутри корпуса 2 имеется рабочая камера 4, в которую различными способами, которые будут описаны ниже, подается текучая среда под давлением, чтобы генерировать волну напряжения. Рабочая камера 4 частично ограничена передаточным поршнем 5, расположенным между камерой и инструментом 3 и имеющим возможность перемещения в осевом направлении инструмента 3 относительно корпуса 2. Ударное устройство толкается в направлении материала, который будет разрушаться, как указано стрелкой Fs, для обеспечения возможности прижима кончика инструмента 3, т.е. чаще всего бурового долота, с достаточной силой к материалу М, который будет разрушаться. Так как передаточный поршень 5 подвергается воздействию текучей среды под давлением, толкающей передаточный поршень 5 по направлению к инструменту 3, сила Fp давления, создаваемая давлением Р, передается через передаточный поршень 5, чтобы сжать инструмент 3 и тем самым создать волну напряжения в инструменте 3, причем волна распространяется в направлении стрелки А через инструмент 3 в разрушаемый материал М.

Фиг.2 представляет собой схематический вид варианта осуществления ударного устройства по изобретению. Рабочая камера 4 соединена через канал 4а с источником давления, таким как насос 7 текучей среды под давлением, подающим текучую среду под давлением в камеру 4. На другой стороне передаточного поршня 5, противоположной рабочей камере 4, имеется камера 6 возврата, которая в свою очередь соединена через канал 9 и клапан 8 с источником текучей среды под давлением, таким как насос 7 текучей среды под давлением, подающим текучую среду под давлением к клапану 8 через канал 14а. Имеется отходящий от клапана 8 трубопровод 14b для возврата текучей среды под давлением в контейнер 10 текучей среды под давлением.

В ситуации, показанной на фиг.2, выполняется операция возврата передаточного поршня 5, что означает, что текучая среда под давлением подается в камеру 6 возврата под управлением клапана 8 так, что передаточный поршень 5 перемещается по направлению к рабочей камере 4, пока он не окажется в его крайнем верхнем или заднем положении, показанном на фиг.2. В это же время текучая среда под давлением выпускается из рабочей камеры 4. Заднее положение передаточного поршня 5 в ударном устройстве 1, используя механические решения, такие как различные уступы или упоры, обеспечивается в варианте осуществления на фиг.2 посредством уступа 2а и задней поверхности фланца 5а. Во время работы ударное устройство 1 толкается по направлению к обрабатываемому материалу силой Fs, так называемой силой подачи, которая сохраняет контакт кончика инструмента 3, т.е. бурового долота или т.п., с обрабатываемым материалом. Когда передаточный поршень 5 перемещается в положение, показанное на фиг.2, клапан 8 перемещается в другое положение, таким образом позволяя выпустить скачкообразно текучую среду под давлением из камеры 6 возврата в контейнер 10 текучей среды под давлением. Это позволяет толкнуть передаточный поршень 5 вперед в направлении инструмента 3 посредством совместного действия текучей среды под давлением, уже находящейся в рабочей камере 4, и жидкости, подаваемой туда из насоса 7 текучей жидкости под давлением. В результате действия давления на передаточный поршень 5 в рабочей камере 4 генерируется сила давления, которая толкает передаточный поршень 5 по направлению к инструменту 3. Данная сила давления в свою очередь сжимает инструмент 3, когда передающая энергию поверхность 5b передаточного поршня 5 и воспринимающая энергию поверхность 3а инструмента или хвостовика, соединенного с ним, соприкасаются друг с другом. В результате в инструменте 3 через передаточный поршень 5 скачкообразно генерируется напряжение сжатия, создавая затем волну напряжения, идущую через инструмент 3 к обрабатываемому материалу. От обрабатываемого материала через инструмент 3 возвращается импульс, известный как отраженный импульс, толкающий передаточный поршень 5 обратно по направлению к рабочей камере, энергия отраженного импульса таким образом передается в текучую среду под давлением в рабочей камере 4. В это же время клапан 8 переключается обратно в положение, показанное на фиг.2, и текучая среда под давлением снова подается в камеру 6 возврата так, чтобы толкнуть передаточный поршень 5 в его заданное заднее положение.

Имеются различные варианты выбора нажимных поверхностей передаточного поршня 5, т.е. поверхности А1, обращенной к рабочей камере 4, и поверхности А2, обращенной к камере 6 возврата. Самый простой вариант показан на фиг.2, где поверхности имеют различный размер. В этом случае соответствующим образом выбранные площади поверхностей позволят приложить к обеим сторонам передаточного поршня 5 равное давление. Вследствие этого текучая среда под давлением может быть подана к камерам от одного и того же источника. Это облегчает осуществление ударного устройства и дает дополнительное преимущество в том, что передаточный поршень 5 может быть легко снабжен уступовидным фланцем 5а, сформированным в нем, а корпус соответствующим ему уступом 2а, уступ 2а корпуса 2 ограничивает заднее положение передаточного поршня 5, т.е. крайнее верхнее положение на данном чертеже, и положение, где всегда начинается генерация волны напряжения. Также можно иметь площади равного размера, в этом случае давление в камере 6 возврата должно быть выше, чем в рабочей камере 4.

На фиг.2 далее показан, в качестве примера, вспомогательный поршень 3b, сформированный в инструменте 3 или хвостовике, соединенном с ним, и расположенный в цилиндрической полости 11, сделанной в корпусе ударного устройства. Цилиндрическая полость 11, в свою очередь, соединена с насосом 7 текучей среды под давлением через канал 12 и клапан 13, чтобы обеспечить возможность подачи текучей среды под давлением в цилиндрическую полость 11 с целью регулирования размера зазора d, отмеченного на чертеже, так чтобы получить требуемую передачу энергии и форму волны напряжения. Путем подачи в цилиндрическую полость 11 текучей среды под давлением определенного объема, между передаточным поршнем 5 с одной стороны и инструментом 3 или ударной поверхностью хвостовика, соединенного с инструментом, с другой стороны формируется зазор d. Зазор d может иметь величину, изменяющуюся в диапазоне от нуля до требуемой максимальной величины, например 2 мм. Соответствующим образом отрегулированный зазор позволяет энергию, передаваемую к инструменту, разделить на энергию удара, с одной стороны, и энергию передачи, с другой. Энергия удара может быть определена по следующей формуле:

где Eimpact - энергия удара;

m - масса передаточного поршня;

vt0 - скорость передаточного поршня в момент его удара в инструмент.

Соответственно, энергия передачи может быть определена по следующей формуле:

,

где Es - энергия передачи;

s0 - положение кончика инструмента в момент времени t0, когда передаточный поршень приходит в контакт с инструментом и сжатие начинается;

s1 - положение кончика инструмента в момент времени t1, когда сжатие заканчивается;

Fp - сила давления, сгенерированная давлением и действием на инструмент.

Энергия удара Eimpact передается, когда передающая энергию поверхность 5b передаточного поршня 5 ударяет по воспринимающей энергию поверхности 3а инструмента или хвостовика, вскоре после того, как давление начало толкать передаточный поршень 5 по направлению к инструменту 3. Чем больше зазор, тем большее количество энергии передается в виде энергии удара и, соответственно, меньшее количество энергии передается в виде энергии передачи с момента времени, когда передаточный поршень 5 прижимается к кончику инструмента или непосредственно или через отдельный передаточный элемент. Данная регулировка, в частности, применяется при обработке ударом или бурении различных типов горных пород, так, больший зазор используется для более твердой горной породы и большее количество энергии передается как энергия удара, тогда как меньший зазор используется для более мягкой горной породы и большее количество энергии передается как энергия передачи.

Фиг.3 представляет схематический вид второго варианта ударного устройства, пригодного для осуществления способа по изобретению. Данный вариант осуществления отличается от описанного выше тем, что текучая среда под давлением не подается непрерывно в рабочую камеру 4, а давление текучей среды под давлением создается таким образом, чтобы действовать непосредственно на передаточный поршень 5 поочередно или через рабочую камеру 4, или через камеру 6 возврата. Во время работы ударное устройство толкается вперед с силой Fs, так что уступ 3b' инструмента 3 прижимается к корпусу 2, в то время как инструмент 3 находится в контакте с подвергаемым удару разрушаемым материалом, таким как камень (не показан). В ситуации, проиллюстрированной на фиг.3, регулирующий клапан 8 используется, чтобы позволить текучей среде под давлением быстро течь через трубопровод 9' в рабочую камеру 4, где она действует на нажимную поверхность передаточного поршня 5, обращенную от инструмента. В то же время текучей среде под давлением обеспечена возможность выпуска из камеры 6 возврата через канал 9. Резкий нагон текучей среды под давлением в рабочую камеру 4 генерирует импульс давления, при этом сила, которую он создает, толкает передаточный поршень 5 по направлению к инструменту 3 и тем самым сжимает инструмент в его продольном направлении. Это создает в буровой штанге или другом инструменте волну напряжения в форме волны, которая распространяется к кончику инструмента, такому как буровое долото, вызывая там удар по обрабатываемому материалу посредством ударных устройств, известных сами по себе. Когда волна напряжения требуемой длины создана, посредством регулирующего клапана 8 прекращается подача текучей среды под давлением в рабочую камеру 4, таким образом останавливая генерацию волны напряжения, и текучей среде под давлением дана возможность течь из рабочей камеры 4 через канал 9' возврата и регулирующий клапан 8 в контейнер 10 текучей среды под давлением. В это же время текучая среда под давлением подается в камеру 6 возврата через канал 9, чтобы вернуть назад передаточный поршень 5. Это происходит при перемещении регулирующего клапана 8 влево из положения, показанного на фиг.3, чтобы соединить крест-накрест каналы питания и отвода текучей среды под давлением. Текучая среда под давлением подается в камеру 6 возврата в количестве, при котором передаточный поршень 5 будет перемещен по направлению к рабочей камере 4 на требуемое расстояние. Другими словами, это позволяет регулировать длину зазора d между инструментом и передаточным поршнем, потому что возвратное движение инструмента останавливается, когда его уступ 3b' соприкоснется с корпусом 2, но передаточный поршень при этом еще имеет возможность перемещаться далее назад. Соответственно, путем регулировки длины и давления импульса давления текучей среды под давлением можно регулировать длину и интенсивность волны напряжения. Еще одни способ регулирования характеристик ударного устройства состоит в регулировке времени между импульсами и/или частоты подачи импульсов и зазора. Если необходимо получить состояние, в котором зазор d равен нулю, возвратное движение передаточного поршня может быть осуществлено просто путем толкания ударного устройства 1 в направлении инструмента 3 с силой Fs подачи. Инструмент 3 затем толкает передаточный поршень 3 обратно на соответствующее расстояние.

Воздействие силы, генерируемой давлением и действием на инструмент 3 через передаточный поршень 5, может быть остановлено также иными способами, чем прекращение подачи текучей среды под давлением в рабочую камеру 4. Например, перемещение передаточного поршня 5 может быть остановлено при упоре в уступ 2', в результате чего давление, действующее в рабочей камере 4 позади передаточного поршня 5, будет более не способно толкать поршень в направлении инструмента 3 относительно корпуса 2.

Фиг.4 представляет схематический график работы при одном варианте осуществления изобретения и передачу энергии при этом в ситуации, когда зазор между передаточным поршнем 5 и инструментом или между передаточным поршнем 5 и передаточным элементом между передаточным поршнем 5 и инструментом 3 изменяется. Кривая А иллюстрирует передачу энергии в ситуации, когда зазор d равен 0 мм. В этом случае волна напряжения передается от передаточного поршня 5 к инструменту полностью в виде энергии передачи. В ситуации, иллюстрируемой кривой В, зазор d равен 0,2 мм. В этом случае передаточный поршень 5 может сначала перемещаться в направлении инструмента на расстояние 0,2 мм без сопротивления. Поэтому после менее чем 0,2 мс волна напряжения первоначально создается в инструменте посредством удара ударяющего в инструмент передаточного поршня 5 или передаточного элемента между поршнем и инструментом. Это обеспечивает передачу энергии от передаточного поршня 5 к инструменту в виде энергии удара. Затем, после того как пройдет порядка 0,3 мс, энергия передается в виде энергии передачи, так как сила, созданная давлением текучей среды под давлением, действует на передаточный поршень 5 и сжимает инструмент. Кривая С, в свою очередь, иллюстрирует ситуацию, в которой зазор d равен 0,4 мм, в результате чего передаточный поршень 5 перемещается по направлению к инструменту в течение 0,25 мс, большая часть энергии передается к инструменту в виде энергии удара и остаток в виде энергии передачи, потому что передаточный поршень 5 и инструмент остаются в контакте друг с другом порядка 0,1 мс.

Фиг.5 представляет схематический вид третьего варианта осуществления ударного устройства по изобретению. Данный вариант осуществления относится к способу управления ударного устройства по изобретению и общему описанию его аппаратуры управления.

Аппаратура управления имеет блок 15 управления, управляющий функциями ударного устройства. Далее под номером позиции 16 обозначена аппаратура подачи, которая может быть аппаратурой подачи любого рода, известной самой по себе, для толкания ударного устройства 1 вперед в направлении инструмента 3. Под номером позиции 17 обозначен блок для измерения и регулировки зазора d во время работы ударного устройства. Далее под номером позиции 18 обозначены регулирующие клапаны для текучей среды под давлением, которые могут или состоять из отдельных клапанов или иметь конфигурацию в виде одного клапана. Устройство 16 подачи, блок 17 измерения и регулировки зазора и регулирующие клапаны 18 соединены с блоком 15 управления посредством каналов 19-21 связи, показанных пунктирными линиями, которые обычно представляют собой электропроводы. Насос 7 текучей среды под давлением и контейнер 10 текучей среды под давлением соединены с управляющими клапанами 18 посредством каналов 14а и 14b соответственно, управляющие клапаны 18 в свою очередь снабжены каналами для текучей среды под давлением, ведущими к аппаратуре 16 подачи, ударному устройству 1 и блоку 17 измерения и регулировки зазора. Далее, блок 15 управления может быть соединен с насосом 7 для управления им, как показано пунктирной линией 22.

При работе ударного устройства датчики, имеющиеся в блоке 17 измерения и регулировки, измеряют работу ударного устройства 1, например, путем измерения зазора d и/или отраженного импульса волны напряжения, идущего от инструмента 3. На основе этих измеренных величин затем осуществляется регулировка зазора d, как требуется согласно условиям бурения. Подобным образом блок 15 управления может также использоваться для управления подачей и давлением текучей среды под давлением, а также функциями ударного устройства в целом или посредством отдельных ручных регуляторов или автоматически на основании предварительно установленных параметров.

Фиг.6 представляет еще один вариант осуществления ударного устройства по изобретению. Существенными элементами данного варианта осуществления являются поверхности поперечного сечения передаточного поршня 5 и инструмента. Данный вариант осуществления соответствует, например, варианту осуществления на фиг.3, и поэтому нет необходимости повторять раскрытие уже описанных деталей. Эффективной нажимной поверхностью передаточного поршня является его поверхность поперечного сечения Apm, обращенная к рабочей камере. Соответствующая поверхность поперечного сечения инструмента - это Apt. Чтобы сделать усилие сжатия настолько высоким, насколько это возможно при доступных давлениях текучей среды под давлением, было бы выгодно, чтобы площадь поверхности Apm в передаточном поршне 5 была по меньше мере в три раза больше площади поперечного сечения Apt инструмента 3.

Фиг.7 представляет еще один схематический вид варианта осуществления ударного устройства по изобретению. Данный вариант осуществления соответствует в основном решению, представленному на фиг.3, за исключением того, что здесь давление текучей среды под давлением действует в камере 6 возврата все время в течение работы, при этом текучая среда под давлением поочередно или подается в рабочую камеру 4, или выпускается из нее через регулирующий клапан 8. В этом случае сила, сжимающая инструмент 3, создается как результат разницы в площадях поверхности между нажимными поверхностями, потому что поверхность, обращенная к рабочей камере 4, больше, чем поверхность, обращенная к камере 6 возврата. В ситуации, представленной на фиг.7, передаточный поршень 5 подвергается действию силы, вызванной давлением текучей среды под давлением, преобладающей в рабочей камере 4 и перемещающей его по направлению к инструменту 3.

Вышеприведенное описание и прилагаемые чертежи предназначены только для иллюстрации изобретения и не ограничивают его каким-либо образом. Существенный аспект изобретения состоит в том, что характеристики волны напряжения регулируются путем обеспечения зазора требуемого размера между передаточным поршнем и инструментом, так что инструмент может быть подвергнут действию напряжения, сгенерированного только сжатием или напряжения, сгенерированного только кинетической энергией, вызванной ударом, или комбинированного напряжения, состоящего из напряжений различного рода. Различные детали и решения вариантов осуществления, проиллюстрированные на различных чертежах, могут быть скомбинированы различным образом для различных практических применений.

1. Способ управления работой ударного устройства (1), приводимого в действие текучей средой под давлением, содержащего средства для подачи текучей среды под давлением в ударное устройство и выпуска из него; средства для создания волны напряжения посредством давления текучей среды под давлением на инструмент (3), соединяемый с ударным устройством (1) с возможностью перемещения в продольном направлении относительно корпуса (2) ударного устройства (1), причем средства для создания волны напряжения содержат рабочую камеру (4) в корпусе (2) ударного устройства (1) и предусмотренный в рабочей камере (4) передаточный поршень (5) для перемещения в продольном направлении инструмента относительно корпуса (2) ударного устройства, при этом передаточный поршень имеет передающую энергию поверхность (5b), обращенную к инструменту (3), чтобы обеспечить возможность ее контакта с воспринимающей энергию поверхностью (3а) инструмента (3) или хвостовика, соединенного с инструментом; средства для толкания давлением текучей среды под давлением, преобладающим в рабочей камере (4), передаточного поршня (5) по направлению к инструменту (3) для сжатия инструмента (3) в его продольном направлении посредством давления текучей среды под давлением, действующего на передаточный поршень (5) так, что в инструменте (3) создается волна напряжения; и соответственно средства для возврата передаточного поршня (5), отличающийся тем, что включает в себя: воздействие на форму волны напряжения путем установки зазора (d) между передающей энергию поверхностью (5b) передаточного поршня (5) и указанной воспринимающей энергию поверхностью (3а) перед тем, как текучая среда под давлением начнет толкать передаточный поршень (5) по направлению к инструменту (3), так, что когда зазор (d) находится в его наименьшем значении, передающая энергию поверхность (5b) передаточного поршня (5) соприкасается с воспринимающей энергию поверхностью (3а) инструмента (3) или хвостовика, соединенного с инструментом (3), в тот момент, когда воздействие давления текучей среды под давлением начинается, таким образом волна напряжения создается, по существу, посредством воздействия силы давления, создаваемой только давлением текучей среды под давлением, и передается к инструменту посредством передаточного поршня (5) с длиной волны напряжения, по существу, соответствующей эффективному времени действия силы давления на инструмент (3), тогда как, когда зазор (d) находится в его наибольшем значении, волна напряжения, по существу, создается посредством удара передаточного поршня (5), получаемого как результат движения передаточного поршня, вызванного давлением текучей среды под давлением и действующего на воспринимающую энергию поверхность (3а) инструмента (3) или хвостовика, соединенного с инструментом (3), при этом длина волны напряжения, по существу, равна удвоенной длине передаточного поршня.

2. Способ по п.1, отличающийся тем, что при бурении включает в себя регулировку зазора (d) согласно условиям бурения.

3. Способ по п.1, отличающийся тем, что включает в себя уменьшение зазора (d) для увеличения количества энергии (Es) передачи, вызванной сжатием в волне напряжения.

4. Способ по п.2, отличающийся тем, что включает в себя уменьшение зазора (d) для увеличения количества энергии (Es) передачи, вызванной сжатием в волне напряжения.

5. Способ по п.1, отличающийся тем, что включает в себя увеличение зазора (d) для увеличения количества энергии (Eimpact) удара, вызванной передачей удара поршнем в волне напряжения.

6. Способ по п.2, отличающийся тем, что включает в себя увеличение зазора (d) для увеличения количества энергии (Eimpact) удара, вызванной передачей удара поршнем в волне напряжения.

7. Способ по любому из пп.1-6, отличающийся тем, что величина зазора (d) устанавливается согласно характеристикам обрабатываемого материала.

8. Способ по любому из пп.1-6, отличающийся тем, что величина зазора (d) устанавливается в диапазоне между 0 и 2 мм.

9. Способ по п.7, отличающийся тем, что величина зазора (d) устанавливается в диапазоне между 0 и 2 мм.

10. Способ по любому из пп.1-6, отличающийся тем, что величина зазора (d) регулируется в диапазоне от 0 до 2 мм.

11. Способ по п.7, отличающийся тем, что величина зазора (d) регулируется в диапазоне от 0 до 2 мм.

12. Способ по любому из пп.1-6, отличающийся тем, что передаточный поршень (5) имеет площадь (Apm) нажимной поверхности, которая по меньшей мере в три раза больше площади (Apt) поперечного сечения инструмента.

13. Ударное устройство, приводимое в действие текучей средой под давлением, содержащее средства для подачи текучей среды под давлением в ударное устройство и выпуска из него; средства для создания волны напряжения посредством давления текучей среды под давлением на инструмент (3), соединяемый с ударным устройством (1) с возможностью перемещения в продольном направлении относительно корпуса ударного устройства (1), причем средства для создания волны напряжения содержат рабочую камеру (4) в корпусе (2) ударного устройства (1) и предусмотренный в рабочей камере (4) передаточный поршень (5) для перемещения в продольном направлении инструмента относительно корпуса (2) ударного устройства, при этом передаточный поршень имеет передающую энергию поверхность (5b), обращенную к инструменту (3), чтобы обеспечить возможность ее контакта с воспринимающей энергию поверхностью (3а) инструмента (3) или хвостовика, соединенного с инструментом; средства, чтобы толкать давлением текучей среды под давлением, преобладающим в рабочей камере (4), передаточный поршень (5) по направлению к инструменту (3) для сжатия инструмента (3) в его продольном направлении посредством давления текучей среды под давлением, действующего на передаточный поршень (5) так, что в инструменте (3) создается волна напряжения; и соответствующие средства для возврата передаточного поршня (5), отличающееся тем, что включает в себя: средство для воздействия на форму волны напряжения путем установки зазора (d) между передающей энергию поверхностью (5b) передаточного поршня (5) и указанной воспринимающей энергию поверхностью (3а) перед тем, как текучая среда под давлением начнет толкать передаточный поршень (5) по направлению к инструменту (3), так, что когда зазор (d) находится в его наименьшем значении, передающая энергию поверхность (5b) передаточного поршня (5) соприкасается с воспринимающей энергию поверхностью (3а) инструмента (3) или