Способ усиления связи между рулонными материалами и впитывающее изделие, включающее связанные рулонные материалы

Иллюстрации

Показать всеИзобретение относится к способу присоединения первого рулонного материала ко второму рулонному материалу посредством приложения термической энергии или ультразвуковой энергии и направлено на обеспечение улучшенной силы соединения в шве между рулонными материалами с обеспечением высокого качества изделия без остаточных клеящих веществ вне области соединяющего шва. Способ соединения первого и второго рулонных материалов друг с другом заключается в сведении вместе двух рулонов в области, которая должна быть соединена, и тепловую или ультразвуковую энергию прилагают, по меньшей мере, к одному из рулонных материалов в соединяемой области. Для того чтобы повысить прочность соединения, дополнительный материал, который является нелипким при температуре 20°С, наносят на, по меньшей мере, один из рулонных материалов, по меньшей мере, в части соединяемой области перед тем, как свести вместе два рулонных материала. В одном аспекте рулонные материалы являются компонентами гигиенического впитывающего изделия. 2 н. и 29 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу присоединения первого рулонного материала ко второму рулонному материалу посредством приложения термической энергии или ультразвуковой энергии к по меньшей мере одному из рулонных материалов в соединяемой области. Изобретение, в частности, относится к рулонным материалам, образующим часть впитывающего изделия личной гигиены. Одним важным применением являются впитывающие изделия типа трусов, в которых рулонные материалы формируют часть секций (панелей) основной части и соединяемая область образует боковые швы впитывающего изделия типа трусов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Впитывающие изделия личной гигиены включают изделия, подобные пеленкам, трусам-подгузникам, изделиям, используемым при недержании, гигиеническим салфеткам, прокладкам и т.п. Эти изделия включают тонкие слои рулонного материала, которые присоединены друг к другу в выбранных областях. Некоторые из этих областей подвергаются значительным напряжениям. Это, например, относится к боковым швам впитывающих изделий типа трусов. Такие изделия предназначены быть натягиваемыми и стягиваемыми по бедрам носящего, чтобы позволить носящему или ухаживающему за ним легко надевать изделие и снимать его, когда оно намокнет. В традиционных трусах-подгузниках покровный материал обычно изготавливают из двойных слоев нетканых материалов. В сварных швах покровного материала такого типа имеется, таким образом, четыре слоя соединенных нетканых материалов, которые обычно создают достаточно прочный сварной шов.

Кроме того, известно изготовление впитывающего изделия типа трусов, имеющего переднюю и заднюю секции основной части из эластичного рулонного материала, например, в виде эластичного ламината, включающего эластичные нити или эластичную пленку, помещенные между слоями нетканого материала, такого как нетканые материалы фильерного производства. Структура эластичного ламината приспособлена для того, чтобы придать оптимальные эластичные свойства и ощущение мягкой ткани, и в то же время, поскольку он должен быть тонким, это может отрицательно повлиять на прочность скрепления при соединении двух эластичных ламинатов, такого как боковые швы трусов, ультразвуковой сваркой или термической сваркой. Таким образом, прочность соединения, особенно в боковых швах, часто становится недостаточной для напряжений, испытываемых во время использования изделия.

Пример эластичного ламината описан в WO 03/047488. Публикация описывает эластичный ламинат, составленный из эластичной пленки, уложенной между двумя тонкими слоями нетканого материала. Во время изготовления эластичного ламината слои нетканого материала присоединяли к пленке, после чего пленку растягивали до тех пор, пока не разорвутся связи в слое нетканого материала. Поэтому эластичность ламината делается по существу такой же, как эластичность эластичной пленки. Важным недостатком этого решения является то, что сварные швы между двумя эластичными ламинатами такого типа имеют значительно меньшую прочность, чем сварные швы указанных обычных трусов-подгузников.

Другие примеры эластичных ламинатов описаны в РСТ/SE 2004/001004, PCT/SE 2004/001005 и PCT/SE 2004/001415. В отличие от способа производства согласно WO 03/047488, связи в по меньшей мере одном из слоев нетканого материала не полностью разрываются, и вместо этого слой имеет определенную остаточную прочность. Однако в этих типах эластичных ламинатов сварные швы также слабее, чем в традиционных трусах-подгузниках.

Дополнительные примеры впитывающих изделий, которые частично изготовлены из эластичных ламинатов, можно найти в US 6476289 и JP 10043235.

PCT/SE 2005/000319 описывает гигиенические трусы, такие как трусы-подгузники, включающие эластичный ламинат и где сварные швы усилены по меньшей мере одной полосой нетканого материала, содержащего термопластичные волокна. Эластичные ламинаты были сварены вместе с уложенной между ними полосой нетканого материала ультразвуковой сваркой.

US 6837961 описывает трусы-подгузники, имеющие сопротивляющиеся разрыву боковые швы, включающие сочетание принципа склеивания и ультразвуковой или термической сварки. Нанесение клея, однако, может вызвать технологические проблемы и проблемы качества продукта.

Поэтому еще имеется необходимость в улучшении прочности соединения связей между определенными рулонными материалами, например, эластичными рулонными материалами, такими как эластичные ламинаты, эффективным и простым путем, сохраняя в то же время высокое качество продукта.

ЗАДАЧА И НАИБОЛЕЕ ВАЖНЫЕ ПРИЗНАКИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разрешить вышеуказанную проблему и предложить экономичный и простой способ улучшения прочности соединений между первым и вторым материалами. Рулонные материалы сводятся вместе в соединяемой области, и термическую энергию или ультразвуковую энергию подводят к по меньшей мере одному из рулонных материалов в соединяемой области. Перед тем как свести два рулонных материала вместе, на по меньшей мере один из рулонных материалов по меньшей мере в части соединяемой области накладывают дополнительный материал, который является нелипким уже при температуре 20°С. Предпочтительно, чтобы дополнительный материал являлся нелипким уже при температуре 30°С, предпочтительно также при 40°С, и более предпочтительно также при 60°С. Тем самым избегают сложностей обращения с клейким материалом, который является липким также при температуре ниже температуры его нанесения. Дополнительный материал наносят при температуре, при которой он является, по меньшей мере, частично, расплавленным или размягченным, так что он будет прилипать к материалу, на который его наносят. Присутствие дополнительного материала в соединяемой области улучшает прочность сцепления связей между двумя рулонными материалами.

В одном аспекте изобретения указанный дополнительный материал наносят посредством распыления. В следующем аспекте дополнительный материал накладывают в виде волокон или нитей. В одном осуществлении соединяемая область составляет менее 10% общей площади поверхности каждого из указанных первого и второго рулонных материалов.

В следующем осуществлении соединяемая область имеет определенные длину и ширину, где указанная ширина составляет не более чем 30 мм, предпочтительно не более чем 25 мм и предпочтительно не более чем 20 мм.

Согласно одному осуществлению рулонный материал включает полимерный материал, выбранный из полиолефинов, включающих полиэтилен и полипропилен, полиэфиров, полиамидов, сополимеров и смесей таких полимерных материалов.

В следующем осуществлении дополнительный материал включает полимерный материал, выбранный из полиолефинов, включающих полиэтилен и полипропилен, полиэфиров, полиамидов, сополимеров и смесей таких полимерных материалов.

В одном аспекте изобретения указанные первый и второй рулонные материалы являются компонентами гигиенического впитывающего изделия. В еще одном аспекте они образуют часть первой и второй секций основной части впитывающего изделия типа трусов, и указанная соединяемая область указанных рулонных материалов предназначена образовать боковые швы впитывающего изделия типа трусов.

В одном осуществлении по меньшей мере один из указанных первого и второго рулонных материалов включает эластичный рулонный материал. В следующем осуществлении оба из первого и второго рулонных материалов включают эластичный рулонный материал. В следующем осуществлении первый и/или второй рулонный материал является эластичным ламинатом.

Эластичный рулонный материал может быть в растянутом состоянии во время соединения. Он может быть, например, растянут до длины, которая во время соединения по меньшей мере на 20% превышает его длину в нерастянутом состоянии.

В следующем осуществлении дополнительный материал наносят на выбранную область указанного бокового шва.

В еще одном осуществлении эластичный рулонный материал имеет базисный вес не более 100 г/м2, предпочтительно не более 90 г/м2.

Эластичный рулонный материал может быть эластичным ламинатом, включающим эластичную пленку, уложенную между слоями волокнистого материала.

В одном аспекте изобретения эластичный рулонный материал составляет единственный компонент первой и второй секций основной части по меньшей мере в выбранных частях областей, которые скрепляются месте, чтобы образовать указанные боковые швы.

В следующем аспекте предел прочности на разрыв боковых швов (9, 10) в направлении, поперечном (x) боковому шву, составляет по меньшей мере 5 Н/25,4 мм, предпочтительно по меньшей мере 7 Н/25,4 мм и более предпочтительно по меньшей мере 9 Н/25,4 мм, по меньшей мере в части, усиленной дополнительным материалом (28).

В одном осуществлении дополнительный материал наносят в количестве, соответствующем базисному весу по меньшей мере 10 г/м2, предпочтительно по меньшей мере 20 г/м2, более предпочтительно по меньшей мере 30 г/м2.

Согласно следующему осуществлению указанный эластичный рулонный материал имеет эластичность в поперечном направлении изделия по меньшей мере 30%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 70% при измерении согласно испытанию на эластичность, определенному в описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано далее более подробно посредством примера и со ссылкой на прилагаемые чертежи, на которых:

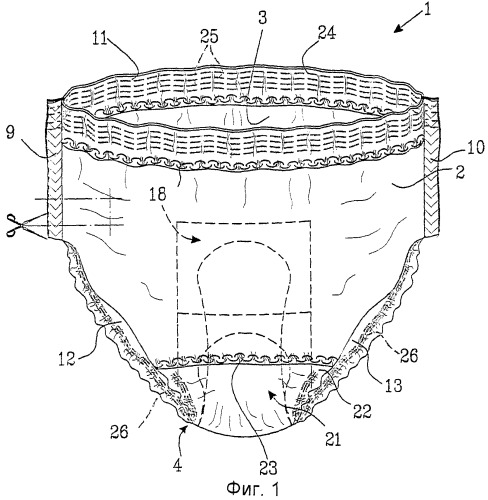

Фиг.1 показывает общий вид трусов-подгузников.

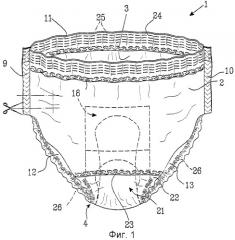

Фиг.2 показывает горизонтальную проекцию трусов-подгузников в их плоском несжатом состоянии перед формированием, как видно с обращенной к телу стороны.

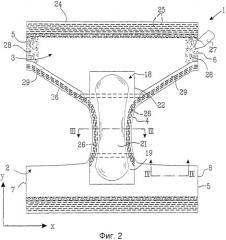

Фиг.3 представляет поперечное сечение по линии III-III на фиг.2.

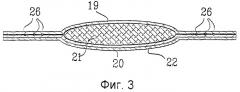

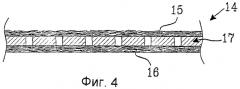

Фиг.4 представляет в увеличенном масштабе поперечное сечение эластичного ламинатного рулонного материала.

Фиг.5 и 6 иллюстрируют схематично способ измерения предела прочности на разрыв бокового шва трусов-подгузников.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ОСУЩЕСТВЛЕНИЙ

Изобретение будет далее описано подробнее со ссылкой на некоторые осуществления, показанные на прилагаемых чертежах.

Чертежи показывают осуществление впитывающего изделия 1 типа трусов. Примерами таких впитывающих изделий типа трусов являются трусы-подгузники, гигиенические трусы и трусы при недержании, носимые страдающими недержанием взрослыми. Впитывающее изделие типа трусов будет называться ниже "трусы-подгузники". Термин "впитывающее изделие" относится к изделиям, которые помещают прямо к коже носящего, чтобы поглощать и удерживать выделения организма, подобные моче, фекалиям и менструальной жидкости. Изобретение относится главным образом к одноразовым впитывающим изделиям, что означает изделия, которые не предназначены для того, чтобы их стирали или другим образом реставрировали и повторно использовали в качестве впитывающих изделий после использования.

Указанные трусы-подгузники обычно включают переднюю секцию 2, заднюю секцию 3 и ластовичную часть 4. Изделие имеет продольное направление y и поперечное направление х. Внешние продольные краевые части 5 и 6 передней секции соединены термосваркой или ультразвуковой сваркой с соответствующими продольными внешними краями 7 и 8 задней секции 3 для формирования боковых швов 9 и 10. Тем самым образуются отверстие для талии 11 и пара отверстий 12 и 13 для ног.

Предпочтительно эластичный рулонный материал является эластичным также в y-направлении изделия. Однако эластичность в y-направлении может быть ниже, чем в х-направлении. В одном осуществлении эластичность в y-направлении составляет по меньшей мере 20%.

В осуществлении, показанном на фиг.4 и описанном ниже, эластичный рулонный материал 14 представляет собой эластичный ламинат, состоящий из первого и второго внешних слоев волокнистого материала 15 и 16 и среднего слоя эластичной пленки 17, расположенного между указанными волокнистыми слоями. Однако понятно, что могут быть использованы другие типы рулонных материалов, такие как эластичные нетканые материалы, нетканые материалы, которые сами по себе являются неэластичными, но которые были эластифицированы посредством эластичных прядей, и т.д. Эластичные рулонные материалы могут включать один слой или два или более слоев, которые были ламинированы.

В эластичном ламинате, показанном и описанном ниже, предпочтительно, чтобы внешние волокнистые слои 15 и 16 были выбраны так, чтобы они в комбинации с внутренним слоем эластичной пленки 17 придавали материалу высокое сопротивление проколу. Они также обеспечивают ламинату мягкость и ощущение, подобное текстильной ткани. Примерами подходящих материалов являются кардные рулонные материалы и рулонные материалы, отлитые из расплава. Базисный вес слоев волокнистого материала в ламинате должен быть между 10 и 35 г/м2, предпочтительно между 12 и 30 г/м2, более предпочтительно между 15 и 25 г/м2. Примерами подходящих полимеров, используемых в волокнистых материалах, являются полиэтилен, полиэфиры, полипропилен и другие полиолефиновые гомополимеры и сополимеры. Натуральные волокна, например хлопок, также могут быть использованы, если только они обеспечивают требуемые свойства. Смесь полимеров может содействовать более высокой гибкости рулонного слоя и путем этого придать рулонному материалу большее удлинение при максимальной нагрузке. Было доказано, что смесь полиэтиленового и полипропиленового полимеров обеспечивает хорошие результаты в этом отношении. Возможна также смесь волокон различных полимеров.

Средний слой 17 согласно одному осуществлению изобретения является перфорированной эластичной пленкой, имеющей базисный вес между 20 и 80 г/м2. Пленка может быть из любого подходящего полимера, природного или синтетического. Некоторыми примерами подходящих материалов для эластичной пленки являются полиэтилены низкой кристалличности, полиэтилен низкой кристалличности, полученный на металлоценовых катализаторах, сополимеры этилен-винилацетат (ЭВА), полиуретан, полиизопрен, бутадиен-стирольные сополимеры, стирольные блок-сополимеры, такие как стирол/изопрен/стирол (СИС), стирол/бутадиен/стирол (СБС), или сополимер стирол/этилен-бутадиен/стирол. Могут быть использованы также смеси этих полимеров, а также другие модифицированные эластомерные или неэластомерные материалы. Одним примером подходящей пленки является перфорированная трехслойная эластомерная пленка из ПЭ-СЭБС-ПЭ.

Общий базисный вес ламината предпочтительно составляет 100 г/м2 или менее, более предпочтительно не больше 90 г/м2.

Эластичный ламинат 14 может быть изготовлен согласно способу, описанному в WO 03/047488, по которому один отлитый из расплава слой 15 наносится на пленку 17 в липком состоянии и будет, таким образом, присоединен к слою пленки, в то время как другой отлитый из расплава слой 16 является адгезионно ламинированным к слою пленки 17 с использованием, например, чувствительного к давлению горячего расплава клея. Альтернативно, ламинат производят согласно модифицированному варианту этого известного способа, где модификация включает то, что ламинат постепенно растягивали (перекрещивающимися устройствами) до точки ниже удлинения при пиковой нагрузке по меньшей мере одного из неэластичных нетканых слоев, чтобы сохранить некоторую прочность по меньшей мере одного из нетканых слоев. Другой слой также может быть растянут до точки ниже удлинения при пиковой нагрузке или до момента, когда он будет рваться во время растяжения.

Способ, описанный в WO 03/047488, включает растяжение ламината выше точки повреждения волокнистого материала, так что неэластичные слои разрушаются полностью. Поэтому, как описано в WO 03/047488, удлинение ламината не лимитируется модулем растяжения неэластичного материала.

В предпочтительном осуществлении один, предпочтительно оба волокнистых слоя, которые связаны с эластичной пленкой, в отличие от способа, описанного в WO 03/047488, не являются полностью разорванными при приготовлении ламината согласно настоящему изобретению. Выбор волокнистых материалов, которые имеют удлинение при максимальной нагрузке больше, чем эластичность эластичного ламината, позволяет эластичной пленке растягиваться, не будучи ограниченной волокнистыми слоями. Такой выбор гарантирует также, что волокнистые слои способствуют прочности на прокол ламината, так как они не полностью рвутся или ломаются во время изготовления. Предпочтительно оба волокнистых слоя или по меньшей мере один из волокнистых слоев имеют удлинение при максимальной нагрузке, которое по меньшей мере на 10% больше, чем эластичность ламината. Это описано более подробно в PCT/SE 2004/001005, введенном в описание настоящей ссылкой.

Непрозрачность слоя материала является характерной способностью материала слоя для того, чтобы визуально скрыть от взгляда нижележащий объект или структуру. Непрозрачность измеряют в процентах, где 100% непрозрачности означает, что через слой материала ничего нельзя увидеть, и 0% означает, что слой материала является полностью прозрачным. Непрозрачность измеряли согласно испытанию на непрозрачность, описанному в PCT/SE 2004/001415/.

Непрозрачность ламината может быть получена вводом глушащих наполнителей в ламинат, в особенности в эластичную пленку. Такие пигменты могут быть органическими или неорганическими красками, красителями или отбеливателями. Неорганические вещества, такие как диоксид титана, неорганические карбонаты, синтетические карбонаты, тальк, нефелин, сиенит, гидроксид магния, тригидрат алюминия, диатомитовая земля, слюда, природные или синтетические диоксиды кремния, кальцинированные глины и их смеси являются примерами предпочтительных глушащих наполнителей.

Наполнитель предпочтительно добавляют в виде маточной смеси при экструзии пленки. Одним примером подходящей концентрации является примерно 5% наполнителя от массы пленки.

Предпочтительно далее, чтобы эластичный ламинат 10 имел дышащую способность (скорость пропускания водяных паров) согласно ASTM E96-00 Procedure D по меньшей мере 1500 г/м2·24 ч, предпочтительно по меньшей мере 3000 г/м2·24 ч.

Трусы-подгузники согласно чертежам имеют область сердцевины 18, расположенную в ластовичной части 4 изделия и заходящую на некоторое расстояние в передней 2 и задней 3 секциях. Тем самым ластовичная часть 4 определена как узкая часть изделия, предназначенная для расположения в промежности носителя между ногами.

Трусы-подгузники включают проницаемый для жидкости верхний слой 19 и непроницаемый для жидкости задний слой 20, закрывающие область сердцевины 18. Впитывающая сердцевина 21 вкладывается между верхним слоем 19 и задним слоем 20.

Проницаемый для жидкости верхний слой 19 может состоять из нетканого материала, например, отлитого из расплава, выдутого из расплава, кардного, гидропереплетенного, влажной укладки и т.д. Подходящие нетканые материалы могут быть образованы из натуральных волокон, таких как целлюлозные или хлопковые волокна, искусственных волокон, таких как полиэфир, полиэтилен, полипропилен, вискоза и т.д., или из смеси натуральных и искусственных волокон. Материал верхнего слоя может дополнительно состоять из жгутов волокон, которые могут быть соединены друг с другом в связующую структуру, как, например, описано в ЕР-А-1035818. Следующими примерами материалов верхнего слоя являются пористые пены, перфорированные пластиковые пленки и т.д. Материалы, пригодные в качестве материалов верхнего слоя, должны быть мягкими и не раздражающими кожу и предназначенными для того, чтобы быть легко проницаемыми для жидкостей организма, например, мочи или менструальной жидкости. Верхний слой может быть разным в разных частях впитывающего изделия.

Непроницаемый для жидкости задний слой 20, закрывающий область сердцевины 18 на обращенной к одежде стороне впитывающей сердцевины 21, изготавливают из непроницаемого для жидкости материала, такого как тонкая пластиковая пленка, например, полиэтиленовая или полипропиленовая пленка, нетканый материал, покрытый непроницаемым для жидкости материалом, гидрофобный нетканый материал, который сопротивляется проникновению жидкости, или ламинат, включающий пластиковые пленки и нетканые материалы. Материал заднего слоя 20 впитывающей сердцевины может быть дышащим так, чтобы он позволял пару выходить из впитывающей сердцевины, в то же время предотвращая проход через него жидкости. Примерами дышащего материала заднего чехла являются пористые полимерные пленки, нетканые ламинаты из отлитого из расплава и выдутого из расплава слоев, ламинаты из пористых полимерных пленок и нетканых материалов. Задний слой 20 предпочтительно является неэластичным.

Впитывающая сердцевина 21 может быть любого обычного типа. Примерами широко встречающихся абсорбирующих материалов являются пух из целлюлозной пульпы, тканевые слои, полимеры с высокой абсорбционной способностью (так называемые суперабсорбенты), абсорбирующие вспененные материалы, абсорбирующие нетканые материалы и т.п. Общепринято сочетать во впитывающей сердцевине пух из целлюлозной пульпы с суперабсорбентными полимерами. Суперабсорбентные полимеры являются набухающими в воде водонерастворимыми органическими или неорганическими материалами, способными поглощать по меньшей мере в 20 раз больше своей массы и в водном растворе, содержащем 0,9 мас.% хлорида натрия. Органические материалы, пригодные для использования в качестве суперабсорбентного материала, могут включать природные материалы, такие как полисахариды, полипептиды и т.п., а также синтетические материалы, такие как синтетические гидрогелевые полимеры. Такие гидрогелевые полимеры включают, например, соли щелочных металлов полиакриловой кислоты, полиакриламиды, поливиниловый спирт, полиакрилаты, полиакриламиды, поливинилпиридины и т.п. Другие подходящие полимеры включают гидролизованный привитый акрилонитрилом крахмал, привитый акриловой кислотой крахмал и сополимеры изобутилена и малеинового ангидрида и их смеси. Гидрогелевые полимеры предпочтительно являются слабо сшитыми, чтобы сделать материал практически нерастворимым в воде. Предпочтительные суперабсорбентные материалы являются дополнительно поверхностно сшитыми так, чтобы внешняя поверхность или оболочка суперабсорбентной частицы, волокна, чешуйки, сферы и т.д. обладала более высокой плотностью сшивки, чем внутренняя часть суперабсорбента. Суперабсорбентные материалы могут быть в любом виде, пригодном для использования в абсорбентных композитах, включая частицы, волокна, чешуйки, сферы и т.д.

Высокая поглощающая способность обеспечивается использованием больших количеств суперабсорбентного материала. Для впитывающей сердцевины, включающей матрикс из гидрофильных волокон, таких как целлюлозные волокна, и суперабсорбентный материал, доля суперабсорбентного материала предпочтительно находится между 10 и 90 мас.%, более предпочтительно между 30 и 70 мас.%.

Для впитывающих изделий обычно иметь впитывающую сердцевину, включающую слои с различными свойствами в отношении емкости принимаемой жидкости, способности к распределению жидкости и емкости хранения. Тонкие массы абсорбента, которые обычны, например, для детских пеленок и средств предохранения при недержании, часто включают прессованную или слоистую структуру из пуха целлюлозной массы и суперабсорбентных полимеров. Размер и поглощающая способность впитывающей сердцевины могут варьироваться, чтобы быть приспособленными к различным использованиям, таким как для детей или для взрослых с недержанием.

Впитывающая сердцевина может дополнительно включать захватывающий распределительный слой, помещенный на верх основной впитывающей массы, который приспособлен к быстрому приему и временному хранению выведенной жидкости до того, как она будет поглощена основной впитывающей сердцевиной. Такие захватывающие распределительные слои хорошо известны в данной области и могут состоять из пористых волокнистых набивочных или вспененных материалов.

Эластичный рулонный материал 14 может покрывать все изделие, включая область сердцевины 18 и всю переднюю и заднюю секции 2 и 3. Однако согласно предпочтительному осуществлению значительная часть ластовичной области 4 изделия свободна от эластичного рулонного материала 14. "Значительная часть", как это использовано здесь, означает по меньшей мере 50%, предпочтительно по меньшей мере 75%.

Рулонный материал 22 ластовичной части, который предпочтительно является неэластичным нетканым материалом, расположен в ластовичной части изделия и частично совпадает с эластичными передней и задней секциями 2 и 3. Рулонный материал шаговой части 22 соединен перекрывающим образом с передней и задней секциями 2 и 3 соответственно посредством ультразвуковой сварки, клейких застежек или подобных средств.

Дополнительно предусмотрена эластичная поясная лента 24, которая включает практически неэластичный нетканый материал, который эластизирован удлиненными эластичными элементами 25, такими как эластичные пряди (нити), укороченно прикрепленные между слоями материала, такими как нетканые материалы. Эластичные пряди 26 могут также быть расположены вокруг отверстий 5 и 6 для ног изделия. Полоска нетканого материала 29 дополнительно наложена вдоль задней части области отверстия для ног.

Непроницаемый для жидкости материал заднего слоя 20 лежит под впитывающей сердцевиной и смежно с областями непосредственно с внешней стороны впитывающей сердцевины 21. Область, покрытая непроницаемым для жидкости задним слоем 20, определена как область сердцевины 18. Нетканый материал ластовицы 22 расположен на обращенной к одежде стороне непроницаемого для жидкости заднего слоя 20 в ластовичной части 4 изделия. Область сердцевины 18 проходит в переднюю и заднюю секции 2 и 3 так, что эластичный рулонный материал 14 и непроницаемый для жидкости задний слой 20 заходят один на другой во внешних частях области сердцевины 18, где эластичный рулонный материал 14 расположен на обращенной к одежде стороне непроницаемого для жидкости заднего слоя 20.

Эластичный рулонный материал составляет единственный компонент по меньшей мере части передней и задней секций 2 и 3. Как видно в плоском состоянии согласно фиг.2, эластичный рулонный материал 14 составляет единственный компонент передней и задней секций по меньшей мере 20%, предпочтительно по меньшей мере 25%, более предпочтительно по меньшей мере 30% и наиболее предпочтительно по меньшей мере 40% общей площади поверхности изделия.

Когда используется эластичный рулонный материал 14, никакие эластизированные боковые стойки, соединяющие переднюю и заднюю секции 2 и 3, не требуются.

Далее желательно, чтобы эластичный рулонный материал имел сопротивление проколу по меньшей мере 15 Н по измерению согласно предписанию ASTM D3763-02. Предпочтительно эластичный рулонный материал по настоящему изобретению имеет сопротивление проколу по меньшей мере 20 Н и более предпочтительно по меньшей мере 30 Н.

Эластичный рулонный материал предпочтительно может иметь мягкость по Kawabata по меньшей мере 20, предпочтительно по меньшей мере 30 и более предпочтительно по меньшей мере 40. Желательно далее, чтобы он имел формуемость по Kawabata не более 50, предпочтительно не более 30, более предпочтительно не более 20 и наиболее предпочтительно не более 10. Желательно также, чтобы эластичный рулонный материал имел драпируемость по Kawabata не более 40. Мягкость, формуемость и драпируемость по Kawabata измеряли согласно методу испытаний, приведенному в РСТ/SE 2004/001004.

Соединения между рулонными материалами 14 описанного выше типа и других типов эластичных и неэластичных тонких рулонных материалов иногда являются недостаточными. Примерами таких соединений являются боковые швы 9 и 10, которые подвергаются значительным напряжениям, когда натягиваются на бедра носителя. Соединения в этих боковых швах 9 и 10 обычно осуществляют ультразвуковой сваркой или термосоединением, при которых формируется соединительная структура.

Согласно данному изобретению соединения, такие как боковые швы 9 и 10, были усилены нанесением перед соединением на по меньшей мере один из эластичных рулонных материалов 14 дополнительного материала, где указанный дополнительный материал является нелипким при температуре 20°С. Предпочтительно, чтобы дополнительный материал был уже нелипким при температуре 30°С, предпочтительно также при 40°С и еще более предпочтительно при 60°С. Дополнительный материал наносят в по меньшей мере часть области, которая должна быть соединена. Тем самым избегают сложности обращения с дополнительным материалом, который является липким также ниже температуры его нанесения. Присутствие дополнительного материала в соединяемой области улучшает прочность соединения связи между двумя эластичными рулонными материалами 14.

Дополнительный материал наносят при температуре, при которой он, по меньшей мере частично, является расплавленным или размягченным так, чтобы он мог прилипнуть к рулонному материалу, на который его наносят. Предпочтительным путем нанесения дополнительного материала является нанесение распылением. Распылительное устройство схематично показано на фиг.2 и обозначено позицией 27. Дополнительный материал предпочтительно наносят в виде дискретных волокон 28 ограниченной длины или сплошных нитей известными методами распылительного нанесения.

Дополнительный материал, например волокна 28, предпочтительно включает полимерный материал, выбранный из полиолефинов, включающих полиэтилен и полипропилен, полиэфиров, полиамидов, сополимеров и смесей таких полимерных материалов.

Альтернативным путем нанесения дополнительного материала является нанесение покрытием слоем, сегментным покрытием, набивкой, тиснением и подобными известными методами нанесения.

Эластичный рулонный материал 14 предпочтительно содержит также полимерный материал, выбранный из полиолефинов, включающих полиэтилен и полипропилен, полиэфиров, полиамидов, сополимеров и смесей таких полимерных материалов.

Эластичный рулонный материал 14 может находиться в растянутом состоянии во время соединения, он может быть, например, во время соединения растянут в продольном и поперечном направлении до длины, которая превышает его длину в ненапряженном состоянии по меньшей мере на 20%. В таком случае необходимость усиливать соединение усугубляется, поскольку в условиях растяжения эластичный рулонный материал становится тоньше, что дает более слабое соединение в нерастянутом состоянии.

Дополнительный материал 28 может быть нанесен только на один из соединяемых рулонных материалов или на оба. Дополнительный материал 28 может быть нанесен на всю область соединяемого рулонного материала или только на его выбранные области. Он может быть также нанесен на область, которая больше, чем соединяемая область, для того, чтобы гарантировать, что дополнительный материал нанесен на область, которая достаточно велика, чтобы обеспечить желаемую прочность соединения. Поскольку дополнительный материал после нанесения отверждается до нелипкого состояния, его присутствие с внешней стороны соединенной области, например, боковых швов 9 и 10 не нарушает дальнейший производственный процесс и не ухудшает качество изделия, как, например, происходит при нанесении клея с внешней стороны соединяемой области. Дополнительный материал может далее быть нанесен или между соединяемыми вместе рулонными материалами, т.е. внутрь шва между рулонными материалами, или на их внешнюю сторону.

В случае осуществления, показанного на чертежах, дополнительный материал 28 может быть нанесен вдоль всех боковых швов 9 и 10 или только на их выбранную часть, например, на участок с наружной стороны пояса 24, который включает больше слоев материала, что может обеспечить достаточную прочность соединения. Дополнительная нетканая полоса 29, которая имеется в области отверстия для ног, также может обеспечить эффект усиления прочности соединения, так что в следующем осуществлении дополнительный материал 28 наносят только в центральной области боковых швов 9 и 10.

В других осуществлениях трусов-подгузников дополнительный материал 28 наносят только в областях, смежных с отверстием для талии и отверстиями для ног, в которых напряжение, воздействующее на боковые швы, является наиболее критическим.

Прочность на разрыв боковых швов (9, 10) в направлении, поперечном (х) к боковому шву, составляет по меньшей мере 5 Н/25,4 мм, предпочтительно по меньшей мере 7 Н/25,4 мм и более предпочтительно по меньшей мере 9 Н/25,4 мм в по меньшей мере части, усиленной дополнительным материалом (28).

Дополнительный материал 28 может, конечно, быть нанесен также в другие соединяемые области, такие как область, где эластичная поясная лента 24 соединяется с секциями 9 и 10 основной части, и/или в область, где эластичный рулонный материал 14 присоединяется к рулонному материалу 22 ластовичной части.

Дополнительный материал 28 наносят при базисном весе по меньшей мере 10 г/м2, предпочтительно по меньшей мере 20 г/м2 и более предпочтительно по меньшей мере 30 г/м2.

Понятно, что настоящее изобретение включает все осуществления, в которых два рулонных материала, эластичных или неэластичных, соединяют друг с другом приложением к ним термической энергии или ультразвуковой энергии. Это в особенности относится к соединению вместе рулонных материалов, которые являются компонентами гигиенического впитывающего изделия. Согласно одному аспекту изобретения нетканые материалы имеют базисный вес не более 100 г/м2, предпочтительно не больше 90 г/м2.

ПРИМЕР

Эластичный ламинатный материал, включающий внутреннюю перфорированную трехслойную пленку из PE-SEBS-PE, базисный вес 36 г/м2 и два внешних слоя из материала фильерной отливки, РР (полипропилена), имевшие каждый базисный вес 22 г/м2. Ламинат получали по модифицированному варианту способа, описанного в WO 03/04788, по которому один отливаемый через фильеру слой наносился на пленку в клейком состоянии и потому приклеивается к слою пленки, в то время как другой отливаемый через фильеру слой адгезионно ламинировался на слой пленки с использованием, например, чувствительного к давлению горячего расплава клея (количество клея 3 г/м2). Ламинат постепенно растягивали так, что неэластичные формованные из расплава слои растягивались до точки ниже удлинения при максимальной нагрузке, чтобы сохранить некоторую прочность отлитых слоев. Эластичность ламината после растяжения была близка к эластичности слоя эластичной пленки.

Упомянутые выше базисные веса слоев относятся к обработанному ламинату после растяжения. Перед растяжением базисный вес отдельных слоев был следующим: внутренний пленочный слой - 40 г/м2, внешние отлитые слои - 25 г/м2 каждый и слой клея - 3 г/м2. Поскольку трудно измерить базисные веса отдельных слоев после ламинирования и растяжения, аппроксимация проводилась исходя из базисных весов слоев до ламинирования и растяжения. Ламинат перед растяжением имел общий базисный вес 93 г/м2, а после растяжения он имел базисный вес 85 г/м2, что означает деформацию примерно на 10%. Было принято допущение, что деформация отдельных слоев и слоя пленки является одинаковой, т.е. около 10%.

Были изготовлены трусы-подгузники, описанные выше и показанные на фиг.1-3, включающие эластичный ламинат в качестве передней и задней секций основной части. В некоторых изделиях боковые швы между передней и задней секциями основной части были усилены напылением волокон из полипропилена Borealis HL612FB. Температура нанесения полимера была между 220 и 250°С, и распылительную головку держали на расстоянии между 20 и 50 мм от покрываемого эластичного ламинатного материала. Волокна напыляли или между слоями материала в боковых швах, или с их внешней стороны.

Тест на эластичность

Метод определяет, как ведет себя ламинатный материал при повторяющихся циклах нагрузки и снятия нагрузки. Образец растягивали до заранее заданного удлинения и осуществляли циклическое движение между 0 и указанным заранее заданным удлинением. Желаемые усилия нагр