Полиэтилен и каталитическая композиция для его получения

Иллюстрации

Показать всеИзобретение относится к способу получения полиолефина, а именно к способу получения полиэтилена. Полиэтилен представляет собой сополимеры этилена с 1-алкенами. Также изобретение относится к каталитическим системам получения полиэтилена. Каталитическая система представляет собой смесь металлоценов: гафноцена и комплекса на основе железа, активирующего соединения и носителя. Также изобретение относится к пленкам, полученным из полиэтилена, и пакетам из этих пленок. Каталитическая система в соответствии с изобретением позволяет получить полиэтилен с заданным молекулярно-массовым распределением в одном реакторе. 6 н. и 10 з.п. ф-лы, 3 табл.

Реферат

Настоящее изобретение относится к новому виду полиэтилена, к каталитической композиции и к способу его получения, а также к волокнам, формованным изделиям, пленкам или полимерным смесям, в которых присутствует указанный полиэтилен.

К механической прочности пленок, включающих полиэтилен, предъявляются постоянно возрастающие требования. В частности, требуются изделия, обладающие высоким сопротивлением растрескиванию при напряжениях, ударной прочностью и жесткостью, которые особенно подходят для получения пленок для упаковки пищевых продуктов. Необходимое условие наличия одновременно хорошего сопротивления растрескиванию при напряжении и прочности выполнить нелегко, поскольку они противоположны друг другу. Тогда как жесткость возрастает при возрастании плотности полиэтилена, сопротивление растрескиванию при напряжении снижается при повышении плотности.

Образование трещин при напряжении в пластиках является физико-химическим процессом, который не изменяет молекул полимера. Оно вызывается, помимо прочего, постепенным размягчением или расплетением соединяющихся молекулярных цепей. Образование трещин при напряжении протекает менее легко при более высоком значении средней молекулярной массы, более широком молекулярно-массовом распределении и более высокой степени разветвленности молекул, то есть меньших плотностях. Оно протекает труднее при большей длине самих боковых цепей. Поверхностно-активные вещества, в частности мыла, и термическая нагрузка ускоряют растрескивание при напряжении. С другой стороны, при повышении плотности ухудшаются оптические свойства, такие как прозрачность.

Свойства бимодальных полиэтиленов зависят, во-первых, от свойств присутствующих компонентов. Во-вторых, особое влияние на механические свойства полиэтилена оказывает качество смешения высокомолекулярного компонента и низкомолекулярного компонента. Низкое качество смешения приводит, помимо прочего, к низкому сопротивлению растрескиванию при напряжении и неблагоприятному влиянию на медленное изменение свойств напорных трубопроводов, изготовленных из полиэтиленовых смесей.

Было обнаружено, что для изготовления полых тел и напорных трубопроводов выгодно использовать смеси высокомолекулярного сополимера этилена низкой плотности и низкомолекулярного гомополимера этилена высокой плотности, которые обладают хорошими сопротивлениями растрескиванию при напряжении, как описано, например, в публикации L. L. Böhm et al., Adv. Mater. 4, 234 - 238 (1992). Аналогичные полиэтиленовые смеси описаны в публикациях EP-A-100843, EP-A533154, EP-A533155, EP-A533156, EP-A533160, а также в Патенте США № 5350807.

Такие бимодальные полиэтиленовые смеси зачастую производят с использованием каскадов реакторов, т.е. два или несколько реакторов полимеризации соединяют, и полимеризация низкомолекулярного компонента протекает в одном реакторе, а полимеризация высокомолекулярного компонента происходит в следующем (см., например, публикацию M. Rätzsch, W. NeiBI "Bimodale Polymerwerkstoffe auf der Basis von PP und PE" in "Aufbereiten von Polymeren mit neuartigen Eigenschaften", pp. 3-25, VDI-Verlag, Düsseldorf 1995). Недостатком данного способа является то, что необходимо добавлять относительно большие количества водорода для производства низкомолекулярного компонента. Поэтому полимеры, полученные данным способом, обладают низким содержанием концевых винильных групп, особенно в низкомолекулярном компоненте. Кроме того, технически сложно предотвратить попадание сомономеров, добавленных в первый реактор, или водорода, добавленного в качестве регулятора роста цепи, в следующий реактор.

Применение каталитических композиций, включающих в себя два или более различных катализаторов полимеризации олефинов типа Циглера или металлоценового типа, известно. Например, можно применять сочетание двух катализаторов, из которых один катализирует получение полиэтилена со средней молекулярной массой, отличной от средней молекулярной массы полиэтилена, производимого другим катализатором, для получения смесей, обладающих широкими молекулярно-массовыми распределениями (WО 95/11264). Сополимеры этилена с высшими α-олефинами, такими как пропен, 1-бутен, 1-пентен, 1-гексен или 1-октен, известные как LLDPE (линейные полиэтилены низкой плотности), которые получают с использованием классических катализаторов Циглера-Натта на основе титана, отличаются от LLDPE, которые получают с использованием металлоцена. Число боковых цепей, образованных введением сомономера, и их распределение, известное как распределение короткоцепной разветвленности (short chain branching distribution - SCBD), при применении различных каталитических систем является разным. Число и распределение боковых цепей в значительной степени влияет на кристаллизационные свойства сополимеров этилена. В то время как характеристики текучести и, следовательно, технологические свойства этих этиленовых сополимеров зависят, главным образом, от молекулярной массы и молекулярно-массового распределения, механические свойства в значительной степени зависят от распределения короткоцепной разветвленности. Однако распределение короткоцепной разветвленности также играет роль при технологической переработке, например, при экструзии пленок, где кристаллизационные свойства сополимеров этилена в процессе охлаждения пленочного экструдата являются важным фактором при определении того, как быстро и в каком количестве может экструдироваться пленка. Правильное сочетание катализаторов для получения оптимального сочетания хороших механических свойств с хорошей технологичностью определить трудно вследствие большого числа возможных комбинаций.

Добавление компонентов металлов, включая «поздние» (находящиеся ближе к концу Периодической системы элементов) переходные металлы, в катализаторы полимеризации олефинов на основе «ранних» (находящихся ближе к началу Периодической системы элементов) переходных металлов для получения активности или стабильности последних катализаторов, описано много раз (Herrmann, C; Streck, R.; Angew. Makromol. Chem. 94 (1981) 91-104).

Синтез разветвленных полимеров и этилена без применения сомономера с использованием биметаллических катализаторов, в которых один катализатор олигомеризует часть этилена, а другой сополимеризует с этиленом олигомеры, полученные таким образом, был описан (Beach, David L.; Kissin, Yury V.; J. Polym. Sci., Polym. Chem. Ed. (1984), 22, 3027 - 42. Ostoja-Starzewski, K. A.; Witte, J.; Reichert, K. H., Vasiliou, G. in Transition Metals and Organometaliics as Catalysts for Olefin Polymerization. Kaminsky, W.; Sinn, H. (editors); Springer-Verlag; Heidelberg; 1988; pp. 349 -360). В последней ссылке описывается, например, применение никельсодержащего катализатора олигомеризации в сочетании с хромсодержащим катализатором полимеризации.

В публикации WO 99/46302 описывается каталитическая композиция на основе (а) железо-пиридинбисиминового компонента и (b) дополнительного катализатора, такого как цирконоцен или катализатор Циглера, и ее применение для полимеризации этилена с олефинами.

Другой важной разновидностью технологии получения пленок является форма рукава. Множество свойств пленки могут быть дополнительно улучшены переходом от так называемого «стандартного» способа, где рукав интенсивно охлаждается сразу по выходе из мундштука, к способу так называемого «длинного литника» (“long stalk”). В последнем способе верхний край охлаждающего кольца регулируется для получения большого зазора для выхода воздуха. В результате скорость охлаждающего воздуха ниже, чем в стандартном способе, даже когда выходная мощность вентилятора остается такой же. Статическое давление вокруг рукава остается относительно высоким. Оно предотвращает расширение и таким образом приводит к образованию центрального литника. Благодаря сравнительно небольшой поверхности охлаждения температура литника остается высокой, и ориентация полимеров, образующихся из потока в мундштуке, частично ослабевает. Высота уровня застывания (полимера) остается неизменной. Рукав выдувается равномерно и синхронно в поперечном направлении при интенсивном охлаждении непосредственно до того, как он достигнет уровня застывания. Обычно это приводит к улучшению механических свойств пленки. С другой стороны, невозможно на всех линиях экструзии регулировать верхний край охлаждающего кольца и, таким образом, влиять на свойства пленки в форме рукава.

Известные смеси сополимеров этилена все же оставляют желать лучшего в плане сочетания хороших механических свойств, высокой текучести расплава и хороших оптических свойств. Кроме того, желательно иметь пленки, которые обладают аналогичными свойствами независимо от того, каким способом экструзии они получены - «стандартным» или «длинного литника».

Неожиданно было установлено, что данная цель может быть достигнута применением специфической каталитической композиции, посредством которой получен полиэтилен, обладающий хорошими механическими свойствами, хорошей технологичностью, и высокого оптического качества.

Авторами настоящего изобретения получен полиэтилен, который включает гомополимеры этилена и/или сополимера этилена с 1-алкенами с шириной молекулярно-массового распределения Mw/Mn в интервале от 5 до 30, плотностью в интервале от 0,92 до 0,955 г/см3, средневесовой молекулярной массой Mw в интервале от 50000 г/моль до 500000 г/моль и содержит от 0,01 до 20 ответвлений/1000 атомов углерода и z-средняя молекулярная масса Mz которого составляет менее 1 Mio. г/моль.

Ширина молекулярно-массового распределения MW/Mn полиэтилена согласно настоящему изобретению находится в интервале от 5 до 30, предпочтительно в интервале от 6 до 20 и особенно предпочтительно в интервале от 7 до 15. Плотность полиэтилена согласно настоящему изобретению находится в интервале от 0,92 до 0,955 г/см3, предпочтительно в интервале от 0,93 до 0,95 г/см3, особенно предпочтительно в интервале от 0,935 до 0,945 г/см3. Средневесовая молекулярная масса Mw полиэтилена согласно изобретению находится в интервале от 50000 г/моль до 500000 г/моль, предпочтительно в интервале от 100000 г/моль до 300000 г/моль и особенно предпочтительно в интервале от 120000 г/моль до 250000 г/моль.

Молекулярно-массовое распределение полиэтилена согласно настоящему изобретению может быть мономодальным, бимодальным или мультимодальным. Термин «мономодальное молекулярно-массовое распределение» в описании настоящего изобретения означает, что молекулярно-массовое распределение имеет единственный максимум. Термин «бимодальное молекулярно-массовое распределение» в настоящей заявке означает, что молекулярно-массовое распределение имеет, по меньшей мере, две точки перегиба на профиле, начиная с максимума. Молекулярно-массовое распределение предпочтительно является мономодальным или бимодальным, в частности бимодальным.

Полиэтилен согласно настоящему изобретению содержит от 0,01 до 20 ответвлений/1000 атомов углерода, предпочтительно от 1 до 10 ответвлений/1000 атомов углерода, особенно предпочтительно от 3 до 8 ответвлений/1000 атомов углерода. Количество ответвлений/1000 атомов углерода определено с помощью 13С-ЯМР, как описано в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и означает общее содержание СН3 групп/1000 атомов углерода.

z-Средняя молекулярная масса Mz полиэтилена согласно изобретению находится в интервале от менее 1 Mio. г/моль, предпочтительно в интервале от 250000 г/моль до 700000 г/моль, особенно предпочтительно в интервале от 300000 г/моль до 500000 г/моль. Определение термина «z-средняя молекулярная масса Mz» приводится, например, в публикации High Polymers Vol. XX, Raff und Doak, Interscience Publishers, John Wiley & Sons, 1965, S. 443.

HLMI полиэтилена согласно настоящему изобретению находится в интервале от 5 до 100 г/10 мин, предпочтительно в интервале от 7 до 60 г/10 мин и особенно предпочтительно в интервале от 9 до 50 г/10 мин. В описании настоящего изобретения термин “HLMI” используется в своем известном значении и относится к индексу расплава при повышенном напряжении сдвига, который определен при 190°С c нагрузкой 21,6 кг (190°С/21,6 кг) в соответствии с ISO 1133.

Количество полиэтилена согласно изобретению с молекулярной массой ниже 1 Mio. г/моль, которое определено гельпроникающей хроматографией (ГПХ) по стандартному способу определения молекулярно-массового распределения, предпочтительно составляет более 95,5 мас.%, предпочтительно более 96 мас.% и особенно предпочтительно свыше 97 мас.%. Эта величина определена в соответствии с обычной методикой количественного определения молекулярно-массового распределения с помощью программного обеспечения WIN GPC.

Полиэтилен согласно настоящему изобретению содержит, по меньшей мере, 0,5 винильных групп/1000 атомов углерода, предпочтительно от 0,6 до 3 винильных групп/1000 атомов углерода и особенно предпочтительно от 0,7 до 2 винильных группы/1000 атомов углерода. Содержание винильных групп/1000 атомов углерода определено с помощью ИК-спектра в соответствии с ASTM D 6248-98. В описании настоящего изобретения выражение «винильные группы» относится к группам -СН=СН2; винилиденовые группы и внутренние олефиновые группы не включены в данный термин. Винильные группы обычно являются результатом обрыва цепи полимера после введения этилена, в то время как винилиденовые концевые группы обычно образуются после реакции обрыва цепи полимера после введения сомономера. Винилиденовые и винильные группы могут впоследствии функционализироваться или сшиваться, причем обычно винильные группы в большей степени подходят для таких последующих реакции. Предпочтительно, по меньшей мере, 0,5 вильных групп/1000 атомов углерода, более предпочтительно от 0,5 до 10 винильных групп/1000 атомов углерода и особенно предпочтительно от 0,7 до 5 винильных групп/1000 атомов углерода присутствует в 20 мас.% полиэтилена с наинизшими молекулярными массами. Эта характеристика может быть определена сольвентным-несольвентным фракционированием (т.е. в системе «растворитель-не-растворитель»), которое позднее было названо фракционированием Холтрапа (Holtrup fractionation) и описано в публикации W. Holtrup, Makromol. Chem. 178, 2335 (1977), в сочетании с ИК-исследованием различных фракций, причем количество винильных групп определено в соответствии с ASTM D 6248-98. В качестве растворителей для фракционирования использовались ксилол и этиленгликольдиэтиловый эфир при 130°С. При этом образец полиэтилена массой 5 г был разделен на 8 фракций.

Полиэтилен согласно настоящему изобретению содержит, по меньшей мере, 0,05 винилиденовых групп/1000 атомов углерода, предпочтительно от 0,1 до 1 винилиденовых групп/1000 атомов углерода и особенно предпочтительно от 0,14 до 0,4 винилиденовых групп/1000 атомов углерода. Определение этой характеристики проведено в соответствии с ASTM D 6248-98.

Предпочтительно 5-50 мас.% полиэтилена согласно изобретению с наименьшими молекулярными массами предпочтительно 10-40 мас.% и особенно предпочтительно 15-30 мас.%, имеют степень разветвленности менее 12 ответвлений/1000 атомов углерода. Степень разветвленности части полиэтилена, имеющего наименьшие молекулярные массы, предпочтительно составляет от 0,01 до 10 ответвлений/1000 атомов углерода и особенно предпочтительно от 0,1 до 6 ответвлений/1000 атомов углерода. 5-50 мас.% полиэтилена согласно настоящему изобретению, имеющие наибольшую молекулярную массу, предпочтительно 10-40 мас.% и особенно предпочтительно 15-30 мас.%, имеют степень разветвленности более 1 ответвления/1000 атомов углерода. Указанная степень разветвленности в части полиэтилена с наивысшими молекулярными массами предпочтительно находится в интервале от 2 до 40 ответвлений/1000 атомов углерода и особенно предпочтительно в интервале от 5 до 20 ответвлений/1000 атомов углерода. Доля полиэтилена с набольшей или наименьшей молекулярной массой определена методом сольвентного-несольвентного фракционирования, позже названного фракционированием Холтрапа, как описано в публикации W. Holtrup, Makromol. Chem. 178, 2335 (1977), в сочетании с ИК- или ЯМР-исследованием различных фракций. В качестве растворителей для фракционирования использовались ксилол и этиленгликольдиэтиловый эфир при 130°С. При этом образец полиэтилена массой 5 г был разделен на 8 фракций. Фракции затем исследовались методом 13С-ЯМР-спектроскопии. Степень разветвленности различных полимерных фракций может быть определена с помощью 13С-ЯМР, как описано в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и означает общее содержание СН3 групп/1000 атомов углерода в низкомолекулярных и высокомолекулярных фракциях.

Полиэтилен согласно настоящему изобретению предпочтительно содержит от 0,1 до 20 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода, более предпочтительно от 1 до 10 ответвлений больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода, и особенно предпочтительно от 2 до 6 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода. Количество ответвлений боковых цепей больших чем СН3/1000 атомов углерода определено с помощью 13С-ЯМР, как описано в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и означает общее содержание боковых цепей, более крупных чем группы СН3 на 1000 атомов углерода (без концевых групп). Особенно предпочтительно в полиэтилене с 1-бутеном, 1-гексеном или 1-октеном в качестве 1-алкена содержание от 0,01 до 20 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода, предпочтительно от 1 до 10 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода, более предпочтительно от 1 до 10 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода и особенно предпочтительно от 2 до 6 этильных, бутильных или гексильных боковых ответвлений/1000 атомов углерода. Данная характиристика означает содержание этильных, бутильных или гексильных боковых цепей/1000 атомов углерода без концевых групп.

Соотношение Eta-величин полиэтилена согласно настоящему изобретению - Eta(vis)/Eta(ГПХ) предпочтительно составляет менее 0,95, более предпочтительно менее 0,93, особенно предпочтительно менее 0,90. Eta(vis) представляет собой характеристическую вязкость, которая определена в соответствии с ISO 1628-1 и -3 в декалине при 135°С. Eta(ГПХ) представляет собой вязкость, которая определена ГПХ (гельпроникающей хроматографией) в соответствии с DIN 55672, где вместо ТГФ используется 1,2,4-трихлорбензол и определение проводится при 140°С, а не при комнатной температуре. Значение Eta(ГПХ) вычислено в соответствии с методикой публикации Arndt/Müller Polymer Charakterisierung, München 1996, Hanser Verlag, ISBN 3-446-17588-1 с применением коэффициентов уравнения Марка-Хаувинга (Mark-Houwing-equation) (страница 147, уравнение 4,93) для полиэтилена, равных К= 0,00033 дл/г и альфа=0,73, которые скорректированы для 1,2,4-трихлорбензола при 140°С с использованием ГПХ-кривой М-eta (страница 148, уравнение 4,94, нижняя часть) для получения в уравнении Марка-Хаувинга (4,9) значения характеристической вязкости [eta] в декалине с Е=0,00062 дл/г и альфа=0,7 для декалина при 135°С.

В полиэтилене согласно изобретению часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, предпочтительно имеет степень разветвленности в интервале от 0 до 1,5 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода. Особенно предпочтительно часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, имеет степень разветвленности от 0,1 до 0,9 ответвлений боковых цепей больших чем СН3/1000 атомов углерода, предпочтительно боковых цепей от С2-С6/1000 атомов углерода. Предпочтительно в полиэтилене согласно настоящему изобретение с 1-бутеном, 1-гексеном или 1-октеном в качестве α-олефина часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, предпочтительно имеет степень разветвленности в интервале от 0 до 1,5 этильных, бутильных или гексильных ответвлений боковых цепей/1000 атомов углерода. Особенно предпочтительно, часть полиэтилена с молекулярной массой менее 10000 г/моль, предпочтительно менее 20000, имеет степень разветвленности в интервале от 0,1 до 0,9 этильных, бутильных или гексильных ответвлений боковых цепей/1000 атомов углерода. Эта характеристика также может быть определена с помощью упомянутого выше метода Холтрапа/13С-ЯМР. Она показывает содержание этильных, бутильных или гексильных боковых цепей или в целом ответвлений боковых цепей больших чем СН3/1000 атомов углерода без концевых групп.

Кроме того, предпочтительно, по меньшей мере, 70% ответвлений боковых цепей больших чем СН3/1000 атомов углерода присутствует в 50 мас.% полиэтилена с наибольшими молекулярными массами. Это также может быть определено с помощью упомянутого выше метода Холтрапа/13С-ЯМР.

Качество смешения полиэтилена согласно настоящему изобретению, определенное в соответствии с ISO 13949, предпочтительно составляет менее трех, особенно в интервале от 0 до 2,5. Это величина определена для полиэтилена на выходе из реактора, т.е. для порошкообразного полиэтилена без предварительного плавления в экструдере. Такой порошкообразный полиэтилен предпочтительно может быть получен полимеризацией в единственном реакторе.

Полиэтилен согласно настоящему изобретению имеет степень длинноцепной разветвленности λ (лямбда) в интервале от 0 до 2 длинноцепных ответвлений/10000 атомов углерода и особенно предпочтительно от 0,1 до 1,5 длинноцепных ответвлений/10000 атомов углерода. Степень длинноцепной разветвленности (лямбда) определена рассеянием света, как описано, например, в публикациях ACS Series 521, 1993, Chromatography of Polymers, Ed. Theodore Provder, Simon Pang and Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch Frequency in Polyethylenes, page 254-269.

В качестве 1-алкенов, представляющих собой сомономеры, которые могут присутствовать в этиленовых сополимерах, отдельно или в смеси одного с другим, наряду с этиленом, в части сополимеров этилена в полиэтилене согласно изобретению, можно применять все 1-алкены, содержащие от 3 до 12 атомов углерода, например, пропен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен и 1-децен. Сополимер этилена предпочтительно включает 1-алкены, содержащие от 4 до 8 атомов углерода, например, 1-бутен, 1-пентен, 1-гексен, 4-метилпентен или 1-октен, в сополимеризованной форме в качестве сомономерного звена. Особенно предпочтительно применение 1-алкенов, выбранных из группы, включающей 1-бутен, 1-гексен и 1-октен.

Полиэтилен согласно изобретению может дополнительно включать от 0 до 6 мас.%, предпочтительно от 0,1 до 1 мас.% вспомогательных компонентов и/или добавок, известных в данной области техники, например, стабилизаторов технологической переработки, стабилизаторов против воздействия света или высоких температур, традиционных добавок, например, улучшающих скольжение, антиоксидантов, антиадгезивов и антистатиков, а также, если это подходит, красители. Квалифицированному специалисту будут известны тип и количество таких добавок.

Далее, было установлено, что технологические свойства полиэтиленов согласно настоящему изобретению могут быть дополнительно улучшены введением небольших количеств фторэластомеров или термопластичных сложных полиэфиров. Такие фторэластомеры известны в качестве добавок, улучшающих технологические свойства, и являются коммерчески доступными, например, под торговыми названиями Viton® и Dynamar® (см. также, например, US-A-3125547). Они предпочтительно добавляются в количествах от 10 до 1000 ч/млн., особенно предпочтительно от 20 до 200 ч/млн. из расчета на общую массу полимерной смеси согласно изобретению.

Обычно смешение добавок и полиэтиленов согласно изобретению может проводиться всеми известными способами. Оно может быть проведено, например, введением порошкообразных компонентов в аппарат гранулирования, например, замесочную машину с двойным шнеком (ZSK), замесочную машину Фаррела (Farrel) или замесочную машину Коба (Kobe). Гранулированная смесь может также технологически перерабатываться непосредственно на установке производства пленки.

Авторами настоящего изобретения предоставлены также применение полиэтилена для производства пленок и пленки, в которых полиэтилен согласно настоящему изобретению присутствует в качестве основного компонента.

Пленки, в которых полиэтилен согласно настоящему изобретению присутствует в качестве основного компонента, представляют собой пленки, которые содержат от 50 до 100 мас.%, предпочтительно от 60 до 90 мас.%, полиэтилена согласно изобретению из расчета на весь полимерный материал, использованный для производства. В частности, к ним также относятся пленки, в которых один из слоев содержит от 50 до 100 мас.% полиэтилена согласно изобретению.

Обычно пленки получают пластификацией полиэтилена согласно изобретению при температуре плавления в интервале от 190 до 230°С, форсированным пропуском размягченного полиэтилена через мундштук с кольцевым соплом и охлаждением. Пленка может дополнительно включать от 0 до 30 мас.%, предпочтительно от 0,1 до 3 мас.% вспомогательных компонентов и/или добавок, известных в данной области техники, например, стабилизаторов технологической переработки, стабилизаторов против воздействия света или высоких температур, традиционных добавок, например, улучшающих скольжение, антиоксидантов, антиадгезивов и антистатиков, а также, если это подходит, красителей.

Полиэтилен согласно настоящему изобретению может применяться для получения пленок толщиной в интервале от 5 мкм до 2,5 мм. Например, экструзией с раздувом могут быть получены пленки толщиной в интервале от 5 мкм до 250 мкм, пленки толщиной в интервале от 10 мкм до 2,5 мм могут быть получены с помощью плоской пленочной экструзии, такой как экструзионная отливка пленки. В процессе экструзии пленки с раздувом расплав полиэтилена форсированно пропускается через мундштук с кольцевым соплом. Сформированный таким образом рукав раздувают воздухом и вытягивают со скоростью, превышающей скорость его выхода из сопла. Рукав интенсивно охлаждают потоком воздуха так, что температура «frost line» ниже температуры плавления кристаллита. На этом этапе фиксируются размеры рукава. Затем рукав разрушают (сплющивают), разрезают, если это необходимо, и скручивают, используя подходящее намоточное устройство. Полиэтилены согласно настоящему изобретению могут экструдироваться «традиционным» способом или способом «длинного литника». Плоские пленки могут быть получены, например, на линиях прокатки с быстрым охлаждением или на линиях термоформования пленок. Кроме того, композитные пленки из полиэтилена согласно настоящему изобретению могут быть получены на линиях изготовления покрытий или слоистых материалов. Особенно предпочтительны композитные пленки, в сложную структуру которых введены бумажный, алюминиевый или волокнистый субстраты. Пленки могут быть однослойными или многослойными, полученными совместной экструзией, и предпочтительно являются однослойными.

Полиэтилены согласно настоящему изобретения, например, очень подходят для получения пленок на установках получения пленок с раздувом и установках отливки пленок высокой производительности. Пленки демонстрируют хорошие механические свойства, высокую ударную прочность и высокий предел прочности при растяжении в сочетании с очень хорошими оптическими свойствами, в частности прозрачностью и глянцевым блеском. Они очень подходят, в частности, для применения в области изготовления упаковок, например, термосварных пленок, для мешков, используемых в тяжелом режиме, так и для упаковок пищевых продуктов. Кроме того, пленки показывают низкую тенденцию к слипанию (в рулоне) и, следовательно, могут использоваться для автоматической упаковки с небольшим добавлением, если нужно, веществ, улучшающих скольжение или препятствующих слипанию.

Пленки согласно изобретению особенно подходят в качестве растягивающих пленок, гигиенических пленок, пленок для офисного применения, герметизирующих слоев, композитных и ламинирующих пленок. Пленки особенно подходят для тех областей применения, где требуются прозрачность и глянцевый блеск, например, для изготовлений пакетов с ручками, поскольку дают возможность получать печать высокого качества, в качестве ламинирующих пленок для упаковки пищевых продуктов, поскольку пленки согласно изобретению обладают очень низким уровнем запаха и вкуса, и пленки для автоматической упаковки, поскольку пленка может подвергаться технологической обработке на высокоскоростных линиях.

Матовость пленок согласно изобретению с толщиной 50 мкм, которая определена в соответствии с ASTM D 1003-00 на аппарате BYK Gardener Haze Guard Plus Device, по меньшей мере, на 5 кусках пленки размером 10х10 см, предпочтительно составляет менее 22%, предпочтительно находится в интервале от 5 до 21% и особенно предпочтительно в интервале от 7 до 20%. Ударная прочность пленки толщиной 50 мкм при испытании падающим заостренным грузом, которая определена методом A ASTM D 1709, предпочтительно составляет более 80 г, предпочтительно находится в интервале от 85 до 400 г и особенно предпочтительно находится в интервале от 90 до 350 г. Прозрачность пленки толщиной 50 мкм, которая определена в соответствии с ASTM D 1746-03 на аппарате BYK Gardener Haze Guard Plus Device, калиброванном с помощью устройства калибровки 77,5, по меньшей мере, на 5 кусках пленки размером 10х10 см, предпочтительно составляет, по меньшей мере, 95%, предпочтительно находится в интервале от 96 до 100% и особенно предпочтительно находится в интервале от 97 до 99%. Блеск с отражением света под углом 45°С пленки толщиной 50 мкм, который определен в соответствии с ASTM D 2457-03 на блескометре с отражением света под углом 45° и вакуумной платой для фиксирования пленки, по меньшей мере, на 5 кусках пленки, предпочтительно составляет, по меньшей мере, 46, предпочтительно находится в интервале от 47 до 80 и особенно предпочтительно находится в интервале от 49 до 70.

Скрап, полученный в процессе производства таких пленок, может рециркулироваться. Обрезки пленок могут прессоваться или измельчаться и подаваться во вспомогательный экструдер, где их плавят и затем возвращают в основной экструдер. Остатки пленки снова должны измельчаться до размера зерен, которые могут подаваться в секцию подачи технологического аппарата вместе с первичным полиэтиленом. Пленки, полученные с добавлением измельченных пленок согласно изобретению в один слой, не показывают никакого значительного ухудшения свойств по сравнению с пленками без добавления измельченных пленок.

Полиэтилен согласно изобретению может быть получен с использованием каталитической системы согласно изобретению и в особенности ее предпочтительных вариантов осуществления.

Заявителями настоящего изобретения предоставлены каталитическая система для получения полиэтиленов согласно изобретению и способ получения полиэтилена согласно изобретению полимеризацией этилена или сополимеризацией этилена с 1-алкенами, включающими от 3 до 12 атомов углерода в присутствии каталитической системы. Предпочтительный способ получения полиэтилена согласно изобретению полимеризацией этилена или сополимеризацией этилена с одним или несколькими 1-алкенами формулы R1CH=CH2, где R1 представляет собой водород или алкильный радикал, содержащий от 1 до 10 атомов углерода, в присутствии каталитической системы при температуре в интервале от 20 до 200°С и давлении в интервале от 0,5 до 100 бар, эквивалентом давлению в интервале от 0,05 до 1 МПа. 1-Алкены представляют собой, например, этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен или 1-октен.

Предпочтительно этилен используется в способе в качестве единственного мономера или в виде смеси, состоящей, по меньшей, из 50 мас.% этилена и 50 мас.% или менее 1-алкенов формулы R1CH=CH2, предпочтительно одного 1-алкена формулы R1CH=CH2. Предпочтительно этилен полимеризуется в виде смеси, по меньшей мере, из 80 мас.% этилена и 20 мас.% или менее 1-алкенов формулы R1CH=CH2.

Способ согласно изобретению приводит к получению полиэтиленов при низком содержании переходного металла и галогена вследствие высокой активности катализатора. Таким образом, полиэтилены проявляют высокую цветовую стабильность, коррозионную стойкость и прозрачность.

Настоящее изобретение предоставляет также каталитическую композицию, включающую, по меньшей мере, два различных катализатора полимеризации, из которых А) представляет собой, по меньшей мере, один катализатор полимеризации на основе гафноцена (А) и В) представляет собой, по меньшей мере, один катализатор полимеразиции на основе компонента железа, включающий тридентантный лиганд, который содержит, по меньшей мере, два арильных радикала, каждый из которых содержит галоген или трет-алкильный заместитель в орто-положении (В).

Изобретение предоставляет также способ полимеризации олефинов в присутствии каталитической композиции согласно настоящему изобретению.

Гафноценовые компоненты катализатора представляют собой, например, циклопентадиенильные комплексы. Циклопентадиенильные комплексы могут представлять собой, например, мостиковые или немостиковые бис-циклопентадиенильные комплексы, которые описаны, например, в публикациях ЕР 129368, ЕР 561479, ЕР 545304 и ЕР 576970, моноциклопентадиенильные комплексы, такие как мостиковые амидоциклопентадиенильные комплексы, описанные, например, в публикации ЕР 416815, многоядерные циклопентадиенильные комплексы, которые описаны в ЕР 632063, π-лигандзамещенные тетрагидропенталены, которые описаны в публикации ЕР 659758, или π-лигандзамещенные тетрагидроиндены, которые описаны в ЕР 661300.

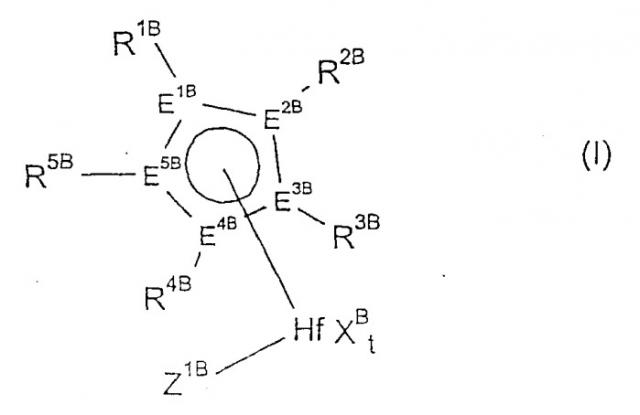

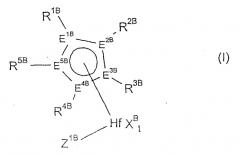

Особенно предпочтительными гафноценами (A) являются комплексы гафния общей формулы (I)

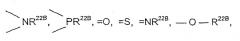

где заместители и индексы имеют следующие значения:

XB представляет собой фтор, хлор, бром, йод, водород, C1-C10-алкил, C2-C10-алкенил, C6-C15-арил, алкиларил, содержащий от 1 до 10 атомов углерода в алкильной части и от 6 до 20 атомов углерода в арильной части, -OR6B или -NR6BR7B, или два радикала XB образуют замещенный или незамещенный диеновый лиганд, в частности 1,3-диеновый лиганд, и радикалы XB являются одинаковыми или разными и могут присоединяться друг к другу,

E1B-E5B, каждый представляет собой атом углерода или не более одного из E1B - E5B представляет собой атом фосфора или азота, предпочтительно представляет собой атом углерода,

t равно 1, 2 или 3 и зависит от валентности Hf, так что металлоценовый комплекс общей формулы (VI) является незаряженным,

где

R6B и R7B, каждый, представляют собой C1-C10-алкил, C6-C15-арил, алкиларил, арилалкил, фторалкил или фторарил, каждый из которых содержит от 1 до 10 атомов углерода в алкильной части и от 6 до 20 атомов углерода в арильной части;

R1B - R5B, каждый независимо, представляют собой водород, C1-C22-алкил, 5 - 7-членный циклоалкил или циклоалкенил, который может в свою очередь содержать C1-C10-алкильные группы в качестве заместителей, C2-C22-алкенил, C6-C22-арил, арилалкил, содержащий от 1 до 16 атомов углерода в алкильной части и от 6 до 21 атомов углерода в арильной части, NR8B 2, N(SiR8B 3)2, OR8B, OSiR8B 3, SiR8B 3, где органические радикалы R1B-R5B также могут быть замещены галогенами, и/или два радикала из R1B-R5B, в частности вицинальные радикалы, могут также соединяться с образованием пяти-, шести- или семичленного цикла, и/или два вицинальных радикала из R1D-R5D могут соединяться с образованием пяти-, шести- или семичленного гетероцикла, содержащего, по меньшей мере, один атом, выбранный из группы, включающей атомы N, P, O и S, где

радикалы R8B могут быть одинаковыми или разными и каждый может представлять собой C1-C10-алкил, C3-C10-циклоалкил, C6-C15-арил, C1-C4-алкокси или C6-C10-арилокси и

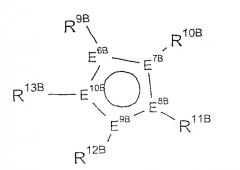

Z1B представляет собой XB или

где радикалы

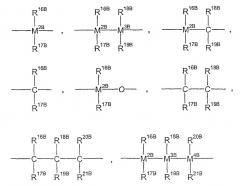

R9B - R13B каждый независимо представляет собой водород, C1-C22-алкил, 5 - 7-членный циклоалкил или циклоалкенил, который може