Сфероидальные частицы полиэфирных полимеров

Иллюстрации

Показать всеИзобретение относится к сфероидальным частицам полиэфирного полимера и получаемым из них изделий. Частицы характеризуются величиной характеристической вязкости It.V., по меньшей мере, 0,72 дл/г и/или, по меньшей мере, двумя пиками плавления, и/или низкой степенью кристалличности в интервале, по меньшей мере, 20% и максимальной степенью кристалличности Tcmax и необязательно, но предпочтительно, содержат 10 ч/млн или меньше остаточного ацетальдегида. Сфероидальные частицы сушат, плавят и формуют из них изделия. Обеспечивается минимальная степень слипания частиц в сушилке. 9 н. и 34 з.п. ф-лы, 5 ил., 5 табл.

Реферат

Ссылка на родственные заявки

Данная заявка имеет приоритет перед предварительной заявкой США №60/606727 от 2 сентября 2004 г. и предварительной заявкой США №60/618951 от 15 октября 2004 г., включенными сюда посредством ссылки во всей полноте.

1. Область изобретения

Область изобретения относится к частицам полиэфирных полимеров с особенной морфологией и геометрией.

2. Уровень техники изобретения

Традиционные гранулы и таблетки полиэфирных полимеров обычно имеют цилиндрическую форму; их получают полимеризацией в твердой фазе, и они отличаются высокой степенью кристалличности. В результате традиционные таблетки обычно не слипаются в сушилках, из которых поступают в аппарат для литья под давлением или в экструдер. Хотя при температурах сушки (150-185°С) происходит некоторое слипание, оно обычно не приводит к такой агломерации, которая полностью перекрыла бы поток частиц из сушилки.

Авторы установили, что лучшим вариантом являются частицы полиэфирного полимера с особой морфологией, которые нет необходимости получать твердофазной полимеризацией. Эта морфология имеет одну или более следующих особенностей: низкую температуру плавления, низкую степень кристалличности и высокую характеристическую вязкость (It.V.), обусловленную тем, что частицы получают нетвердофазной полимеризацией. Авторы обнаружили, что эти твердые частицы, имеющие традиционную форму, могут в некоторых случаях сильно слипаться в сушилке, так что для их разъединения требуется механическое перемешивание. По наблюдениям авторов, хотя цилиндрические твердые таблетки свободно движутся в бункере сушилок, но в некоторых случаях незатвердевшие цилиндрические таблетки с особой морфологией слипаются внутри сушилок.

Настоящее исследование могло бы привести к выводу, что свободное течение таблеток обусловлено их морфологией, а не их геометрией. Исследования авторов были продолжены с тем, чтобы выяснить причину слипания этих таблеток. Желательно было получить частицы полиэфирных полимеров, имеющие одну или более из указанных характеристик при минимальной степени слипания в сушилке.

3. Сущность изобретения

Авторы с удивлением обнаружили, что в отличие от традиционных твердых высококристалличных таблеток, при использовании полиэфирных частиц с особой морфологией геометрия частиц играет значительную роль в уменьшении слипания частиц в сушилке. Частицы настоящего изобретения имеют сфероидальную геометрию. Таким образом, для массива сфероидальных частиц полиэфирного полимера имеем:

A) среднюю It.V., равную по меньшей мере 0,72 дл/г,

и

B) точки плавления, характеризующиеся:

(i) по меньшей мере двумя пиками плавления, причем один из указанных двух пиков плавления на кривой ДСК для первого нагрева находится в интервале 140-220°С и имеет площадь эндотермического пика плавления, равную по абсолютной величине по меньшей мере 1 Дж/г, или

(ii) одной или более точками плавления, для которых кривая ДСК для первого нагрева отклоняется от базовой кривой в эндотермическом направлении при температуре, меньшей или равной 200°С, или

C) низкую степень кристалличности в интервале по меньшей мере 20% и максимальную степень кристалличности Tcmax, определяемую уравнением:

Tcmax=50%-СА-ОН,

где СА представляет собой общий мольный процент всех остатков карбоновых кислот, отличных от остатков терефталевой кислоты, в расчете на 100 мол.% остатков карбоновых кислот в полиэфирном полимере, и ОН представляет собой общий мольный процент остатков соединений с гидроксильными функциональными группами, отличными от остатков этиленгликоля, в расчете на 100 мол.% остатков соединений с гидроксильными функциональными группами; или обоими пунктами В) и С); и необязательно, но предпочтительно

D) 10 ч/млн или меньше остаточного ацетальдегида.

Предлагается также способ приготовления сфероидов.

Предлагается также способ сушки и обработки сфероидов плавлением путем:

A) сушки сфероидов полиэфирных полимеров в зоне сушки для получения высушенных сфероидов;

B) введения высушенных сфероидов в зону плавления;

C) плавления сфероидов полиэфирных полимеров в зоне обработки плавлением и

D) формования изделия из расплавленного полимера,

причем сфероиды полиэфирных полимеров, введенные в зону сушки, не получены твердофазной полимеризацией и необязательно характеризуются одним или более приведенными выше параметрами.

В этом варианте сфероиды также предпочтительно попадают в указанный выше интервал кристалличности.

Также предлагаются заготовки для бутылок и бутылки, сформованные раздувом и вытяжкой из указанных выше сфероидов или изготовленные по одному из вариантов способа, приведенного выше.

4. Краткое описание чертежей

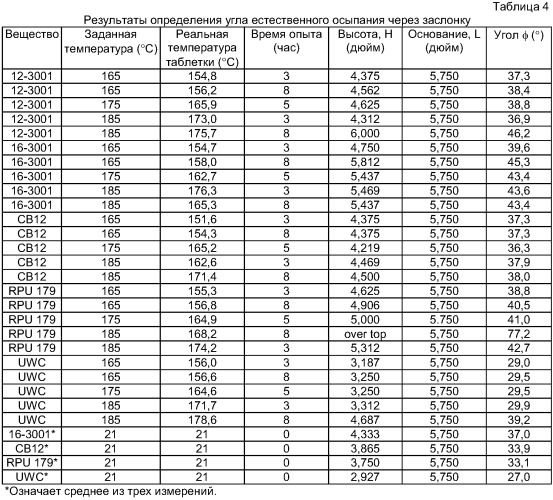

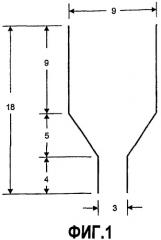

Фиг.1 иллюстрирует геометрию и размеры в дюймах использованного в опытах загрузочного бункера сушилки.

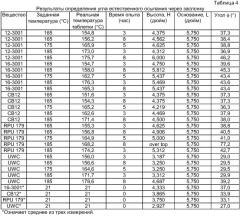

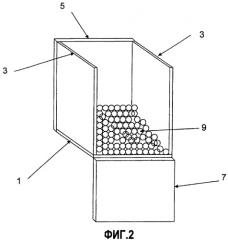

Фиг.2 иллюстрирует прибор для определения угла естественного осыпания гранулированных материалов через заслонку.

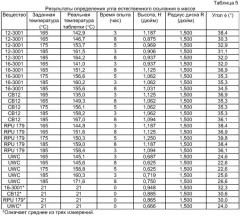

Фиг.3 изображает прибор для определения угла естественного осыпания гранулированных материалов в массе.

На фиг.4 показано сравнение угла естественного осыпания через заслонку для пяти материалов.

На фиг.5 показано сравнение угла естественного осыпания в массе для пяти материалов.

5. Подробное описание изобретения

Настоящее изобретение легче понять после ознакомления с последующим подробным описанием. Следует обратить внимание на то, что данное изобретение не ограничено описанными конкретными способами и условиями, т.к. конкретные способы и/или условия способа для обработки пластиковых изделий как таковые могут, естественно, варьироваться.

Следует также отметить, что в технических условиях и в формуле изобретения форма единственного числа включает множественный смысл. Например, ссылка на обработку термопластичных «заготовки», «изделия», «контейнера» или «бутылки» включает обработку множества термопластичных заготовок, изделий, контейнеров или бутылок. Ссылка на обработку полимера при установленной температуре или с нагревательным элементом включает, при желании, другие температуры или дополнительные нагревательные элементы, кроме одного, указанного в разные моменты во время обработки, если не указано иное. Ссылки на составы, содержащие «один» ингредиент или «один» полимер, включают, наряду с указанными, другие ингредиенты или другие полимеры соответственно.

Интервалы могут быть выражены здесь как «в пределах» или «между», или от одной величины до другой. В каждом случае конечные точки включаются в интервал. Интервалы, определенные как больше или меньше некоторой величины, исключают конечные точки.

Словами «включающий» или «содержащий», или «имеющий» обозначают, что по меньшей мере указанное соединение, элемент, частица или стадия способа и т.д. должны присутствовать в составе или изделии, или способе, но это не исключает присутствия других соединений, веществ, сфероидов, стадий процесса и т.д., даже если другие такие соединения, вещества, процесса и т.д. обладают таким же действием, что и указанное.

Независимо от контекста выражение для температуры означает, что температура, относящаяся к полимеру, если не указано иное, является «реальной» температурой полимера или плавления.

Следует понимать, что упоминание одного или более способа не мешает реализации дополнительных стадий способа или включению стадий способа между уже установленными стадиями.

Значения характеристической вязкости в данном описании приведены в дл/г и рассчитаны из характеристической вязкости, измеренной при 25°С в растворе фенол/тетрахлорэтан 60/40 масс./масс. Характеристическую вязкость рассчитывают из измеренной вязкости раствора. Следующие уравнения описывают измерения вязкости раствора и последующие расчеты Ih.V. и переход от Ih.V. к It.V.:

ηinh=[ln(ts/t0)]/C,

где ηinh - характеристическая вязкость при 25°С при концентрации полимера 0,50 г/100 мл раствора с 60% фенола и 40% 1,1,2,2-тетрахлорэтана;

ln - натуральный логарифм;

ts - время истечения образца через капилляр;

t0 - время истечения растворителя через капилляр;

С - концентрация полимера в граммах на 100 мл растворителя (0,50%).

Характеристическая вязкость представляет собой предельное значение удельной вязкости полимера при бесконечном разбавлении. Она определяется следующим уравнением:

где ηint - характеристическая вязкость;

ηr - относительная вязкость, равная ts/t0;

ηsp - удельная вязкость, равная ηr-1.

Калибровка прибора включает тестирование стандартного эталона и затем расчет с помощью соответствующих математических уравнений «принятых» значений Ih.V.

Калибровочный коэффициент = Принятое значение Ih.V. эталонного вещества/Среднее из повторных определений

Исправленная Ih.V. = Расчетная Ih.V.×калибровочный коэффициент

Характеристическую вязкость (It.V. или ηint) можно определить с помощью уравнения Биллмайера:

ηint=0,5[е0,5×исправленная In.V.-1]+(0,75×исправленная Ih.V.).

В одном варианте предлагается объем сфероидальных полиэфирных полимеров с характеристиками:

A) средней It.V. по меньшей мере 0,72 дл/г и либо

B) точками плавления, характеризующимися:

(i) по меньшей мере двумя пиками плавления, причем один из указанных двух пиков плавления находится на кривой ДСК в интервале 140-220°С при сканировании первого нагревания и абсолютная величина площади эндотермического пика плавления равна по меньшей мере 1 Дж/г, либо

(ii) одной или более точками плавления, для которых на кривой ДСК при сканировании первого нагревания кривая нагревания отклоняется от базовой кривой в эндотермическом направлении при температуре, меньшей или равной 200°С, или

С) низкой степенью кристалличности в интервале по меньшей мере 20% и максимальной степенью кристалличности Tcmax, определяемой уравнением

Tcmax=50%-СА-ОН,

где СА представляет собой общий мольный процент всех остатков карбоновых кислот, отличных от остатков терефталевой кислоты, в расчете на 100 мол.% остатков карбоновых кислот в полиэфирном полимере, и ОН представляет собой общий мольный процент остатков соединений с гидроксильными функциональными группами, отличными от остатков этиленгликоля, в расчете на 100 мол.% остатков соединений с гидроксильными функциональными группами; либо

с обоими пунктами В) и С).

Полиэфирная полимерная композиция находится в изолированной форме, поскольку ей придана некоторая степень кристалличности, в отличие от полиэфирных композиций, получаемых в расплаве или плавлением в экструдере, поскольку при расплавлении кристалличность исчезает.

Частицы полиэфирного полимера имеют сфероидальную форму. Сфероид - это частица, которая имеет сферическую или близкую к сферической форму или форму глобулы. Она, в основном, но не идеально, сферическая, и ее можно отличить от чешуек, цилиндров, таблеток, конусов, стержней или угловатых частиц неправильной формы. Сфероиды обладают рядом характеристик. Например, сфероиды не будут выстраиваться вдоль длинной оси, проходящей через их центры, и будут предпочтительно, но необязательно, иметь соотношение y/x, равное или меньше 2, где у означает длинную ось и x - короткую ось. Кроме того, если поместить 10,0 г таблеток у одного края гладкой горизонтальной стальной пластинки слоем в толщину одной таблетки и затем мягко и постепенно поднять этот край пластинки и наклонить ее, то сфероиды скатятся с пластинки, так что при угле наклона 13 градусов от горизонтали на ней останется не более 0,5 г таблеток. Сфероиды могут быть сферическими, эллиптическими, овальными и содержать хвосты.

В одном варианте сфероиды имеют пик распределения округлости меньше 1,4, или меньше 1,3, или меньше 1,2. Округлость определяют как периметр/(4п×поверхность) «Периметр», и «поверхность» определяют в поперечном сечении сфероида.

Сфероидальные частицы можно изготовить резкой под слоем воды расплавленного полимера, протекающего через пуансон в резервуаре с водой, с помощью резаков по мере продавливания потока расплава через отверстия в пуансоне. При резке под слоем воды сфероиды обычно не являются идеально сферическими и обычно имеют небольшой хвост в местах резки и отрыва от пластины пуансона в токе воды или другой подходящей жидкости.

Желательно, чтобы сфероиды имели среднечисловую массу по меньшей мере 0,10 г на 100 сфероидов, более предпочтительно - больше чем 1,0 г на 100 сфероидов, и до примерно 100 г на 100 сфероидов. Объем сфероидов не является особенно ограниченным, но в одном варианте предлагается массив сфероидов объемом по меньшей мере 1 см3, или по меньшей мере 3 см3, или по меньшей мере 5 см3.

«Массив» сфероидов полиэфирного полимера составляет по меньшей мере 10 изолированных сфероидов, предпочтительно в интервале масс и объемов, указанных выше. Массив полиэфирных сфероидов обладает характеристиками, названными здесь как средние для случайного выбора 10 или более сфероидов в массиве. Как и в любом способе производства, можно получить аномальные сфероиды, обладающие характеристиками, попадающими внутрь или выходящими за пределы указанных интервалов. Однако сфероиды настоящего изобретения обладают заявленными характеристиками во всем массиве и эти характеристики можно получить путем случайного выбора по меньшей мере десяти сфероидов и определения указанных характеристик в среднем у десяти сфероидов. Все десять сфероидов можно изучать вместе в одном анализе или каждый сфероид можно анализировать по отдельности.

Массив сфероидов полиэфирных полимеров желательно упаковать в контейнер. Примерами подходящих контейнеров для сфероидов являются бункеры для хранения до транспортировки из одного пункта в другой. Другим примером контейнера является бункер сушилки, соединенный с экструдером или аппаратом для инжекционного прессования. Еще одним примером контейнера для сфероидов является транспортировочный контейнер, например коробка типа Gaylord, решетчатый ящик, железнодорожный вагон, трейлер, который можно присоединить к грузовому автомобилю, барабан, пароходный груз или любой другой контейнер для перевозки сфероидов. Таким образом, предлагаются контейнеры для сфероидов, готовых для перевозки к потребителю и для превращения таблеток в изделие. Сфероиды были выпущены производителем после всех необходимых обработок для получения частиц с характеристиками, приемлемыми для потребителей, которые превращают таблетки в изделия. В варианте, когда таблетки могут находиться в бункере сушилки, получатель таблеток помещает массив таблеток в бункер сушилки и удаляет остаточную влагу из таблеток для предотвращения излишнего изменения IV в процессе обработки плавлением.

Во всех этих вариантах сфероиды в контейнерах имеют, как минимум, следующие характеристики:

A) среднюю It.V. по меньшей мере 0,72 дл/г, и либо

B) точки плавления, характеризующиеся:

(i) по меньшей мере двумя пиками плавления, причем один из указанных двух пиков плавления на кривой ДСК при первом сканировании нагрева находится в интервале 140-220°С и абсолютная величина площади эндотермического пика плавления равна по меньшей мере 1 Дж/г, либо

(ii) одной или более точками плавления, для которых на кривой ДСК первое сканирование нагрева характеризуется кривой нагрева, отклоняющейся от базовой кривой в эндотермическом направлении при температуре, меньшей или равной 200°С, или

C) низкую степень кристалличности в интервале по меньшей мере 20% и максимальную степень кристалличности Tcmax, определяемую уравнением

Tcmax=50%-СА-ОН,

где СА представляет собой общий мольный процент всех остатков карбоновых кислот, отличных от остатков терефталевой кислоты, в расчете на 100 мол.% остатков карбоновых кислот в полиэфирном полимере и ОН представляет собой общий мольный процент остатков соединений с гидроксильными функциональными группами, отличными от остатков этиленгликоля, в расчете на 100 мол.% остатков соединений с гидроксильными функциональными группами; либо

оба пункта В) и С) и предпочтительно

D) 10 ч/млн или меньше остаточного ацетальдегида.

В предпочтительном варианте массив сфероидов не получали твердофазной полимеризацией и в более предпочтительном варианте предлагается массив сфероидов в контейнере, наиболее предпочтительно в контейнере для перевозок.

Сфероиды полиэфирного полимера являются твердыми при 25°С и 1 атм. Сфероиды полиэфиров достаточно устойчивы к плавлению и пригодны для изготовления сосудов типа бутылок и посуды. Величина It.V. полиэфирных сфероидов равна по меньшей мере 0,72 дл/г. Например, It.V. полиэфирных сфероидов может быть по меньшей мере 0,75 дл/г, или по меньшей мере 0,78 дл/г, или по меньшей мере 0,81 дл/г и до примерно 1,2 дл/г или 1,1 дл/г. В родственном варианте описанные выше сфероиды полиэфирных полимеров имеют It.V. по меньшей мере 0,75 дл/г.

Желательно, чтобы полиэфирный полимер настоящего изобретения содержал в полимерной цепи повторяющиеся единицы алкилентерефталата или алкиленнафталата. Более предпочтительны полиэфирные полимеры, которые включают:

а) карбоксилатный компонент, содержащий по меньшей мере 80 мол.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей и

(b) гидроксилсодержащий компонент, в состав которого входит по меньшей мере 80 мол.% остатков этиленгликоля или пропандиола,

в расчете на 100 мол.% остатков карбоксилатного компонента и 100 мол.% остатков гидроксилсодержащего компонента в полиэфирном полимере.

Обычно полиэфиры типа полиэтилентерефталата получают путем взаимодействия диола, например этиленгликоля, с дикарбоновой кислотой в виде свободной кислоты или С1-С4-диалкилового сложного эфира с образованием мономерных сложных эфиров и/или олигомеров, которые затем вступают в реакцию поликонденсации с образованием полиэфира. При этом в реакции может участвовать более одного соединения, содержащего карбоксильные группы, или его производного. Все соединения, вступающие в реакцию и содержащие карбоновые кислоты или их производные, которые становятся частью указанного полиэфирного продукта, представляют собой «карбоксилатный компонент». Мольный процент всех соединений, содержащих в продукте карбоксильные группы, или их производных приближается к 100. Термин «остатки» соединений, содержащих карбоксильные группы, или их производных, которые входят в указанный полиэфир, относятся к той части указанных соединений, которые остаются в указанном полиэфире после того, как указанные соединения вступили в реакцию конденсации с гидроксилсодержащими соединениями, с последующей поликонденсацией и образованием цепей полиэфирного полимера разной длины.

Частью полученного полиэфирного полимера могут стать несколько соединений, содержащих гидроксильные группы. Все соединения, участвующие в процессе и содержащие гидроксильные группы, или их производные, которые становятся частью указанного полиэфира, включают гидроксилсодержащий компонент. Мольный процент всех соединений, содержащих гидроксильные группы, или их производных, которые становятся частью указанного продукта, приближается к 100. Остатками соединений с гидроксильными функциональными группами или их производных, которые становятся частью указанного полиэфира, называют часть указанных соединений, остающихся в указанном полиэфире после того, как указанные соединения вступили в реакцию конденсации с соединениями, содержащими карбоксильные группы, или с их производными с последующей поликонденсацией и образованием цепей полиэфирного полимера разной длины.

Мольный процент гидроксильных остатков и карбоксилатных остатков в продукте можно определить методом протонного ЯМР.

В предпочтительном варианте полиэфирный полимер включает:

(a) карбоксилатный компонент, содержащий по меньшей мере 90 мол.%, или по меньшей мере 92 мол.%, или по меньшей мере 96 мол.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей и

(b) гидроксилсодержащий компонент, в состав которого входит по меньшей мере 90 мол.%, или по меньшей мере 92 мол.%, или по меньшей мере 96 мол.% остатков этиленгликоля

в расчете на 100 мол.% остатков карбоксилатного компонента и 100 мол.% остатков гидроксилсодержащего компонента в полиэфирном полимере.

Реакция карбоксилатного компонента с гидроксилсодержащим компонентом в процессе получения полиэфирного полимера не ограничена указанными мольными процентами, т.к. при желании можно использовать большой избыток гидроксилсодержащего компонента, например, порядка до 200 мол.% относительно 100 мол.% использованного карбоксилатного компонента. Полученный в результате реакции полиэфирный полимер будет, однако, содержать заявленные количества остатков ароматических дикарбоновых кислот и остатков этиленгликоля.

Производные терефталевой кислоты и нафталиндикарбоновой кислоты включают С1-С4-диалкилтерефталаты и C1-C4-диалкилнафталаты, например диметилтерефталат и 2,6-диметилнафталат.

Кроме дикарбоксилатного компонента - терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей, карбоксилатные компоненты данного полиэфира могут включать одно или более соединений карбоновой кислоты с дополнительным модификатором. Такие соединения карбоновых кислот с дополнительным модификатором включают соединения монокарбоновых кислот, соединения дикарбоновых кислот и соединения с большим числом карбоксильных групп. Примеры включают ароматические дикарбоновые кислоты предпочтительно с 8-14 атомами углерода, алифатические дикарбоновые кислоты предпочтительно с 4-12 атомами углерода или циклоалифатические дикарбоновые кислоты предпочтительно с 8-12 атомами углерода. Более конкретные примеры дикарбоновых кислот с модификатором, используемых в качестве кислотного компонента, включают фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогексан-1,4-дикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4′-дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и т.п., причем наиболее предпочтительными являются изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогександикарбоновая кислота. Следует иметь в виду, что в термин «карбоновая кислота» включено использование соответствующих ангидридов кислот, сложных эфиров и хлорангидридов этих кислот. Также возможно модифицирование полиэфира трикарбоновыми соединениями и соединениями с большим числом карбоксильных групп.

Кроме гидроксилсодержащего компонента, представляющего собой этиленгликоль, гидроксилсодержащий компонент настоящего полиэфира может включать дополнительные модифицированные одноатомные спирты, диолы или соединения с большим числом гидроксильных групп. Примеры модифицированных гидроксильных соединений включают циклоалифатические диолы предпочтительно с 6-20 атомами углерода и/или алифатические диолы предпочтительно с 3-20 атомами углерода. Более конкретные примеры таких диолов включают диэтиленгликоль; триэтиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол; бутан-1,4-диол; пентан-1,5-диол; гексан-1,6-диол; 3-метилпентандиол-(2,4); 2-метилпентандиол-(1,4); 2,2,4-триметилпентандиол-(1,3); 2,5-этилгександиол-(1,3); 2,2-диэтилпропандиол-(1,3); гександиол-(1,3); 1,4-ди-(гидроксиэтокси)бензол; 2,2-бис-(4-гидроксициклогексил)пропан; 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан; 2,2-бис-(4-гидроксиэтоксифенил)пропан и 2,2-бис-(3-гидроксипропоксифенил)пропан.

В качестве модификаторов полиэфирный полимер может предпочтительно содержать такие сомономеры, как изофталевая кислота, нафталиндикарбоновая кислота, циклогександиметанол и диэтиленгликоль.

В состав таблеток полиэфира могут входить смеси полиалкилентерефталатов и/или полиалкиленнафталатов наряду с другими термопластичными полимерами, такими как поликарбонаты (PC) и полиамиды. Предпочтительно, чтобы в состав полиэфира входили по большей части полиэфирные полимеры, более предпочтительно в количестве по меньшей мере 80 масс.% или по меньшей мере 95 масс.% и наиболее предпочтительно 100 масс.% в расчете на массу термопластичных полимеров (исключая наполнители, неорганические соединения или сфероиды, волокна, противоударные модификаторы или другие полимеры, которые могут образовать непрерывную фазу). Также предпочтительно, чтобы полиэфирные полимеры не содержали никаких наполнителей, волокон или противоударных модификаторов или других полимеров, способных образовать непрерывную фазу.

Полиэфирные композиции можно получать с помощью известных специалистам реакций полимеризации, которые способствуют этерификации и поликонденсации. Способы производства с использованием фазы расплавленного полиэфира включают прямую конденсацию дикарбоновой кислоты с диолом, необязательно в присутствии катализаторов этерификации, в зоне этерификации с последующей поликонденсацией в зонах нахождения полученного полимера и последней зоне в присутствии катализатора поликонденсации, или обмен сложного эфира обычно в присутствии катализатора трансэтерификации в зоне обмена сложного эфира с последующей предварительной полимеризацией и завершением процесса в присутствии катализатора поликонденсации.

В случае, когда полиэфирный полимер получают полимеризацией в расплаве, его отверждают с образованием сфероидов. Способ отверждения полиэфирного полимера из фазы расплава не ограничен жесткими требованиями. Например, расплавленный полиэфирный полимер из фазы расплава можно пропустить через пуансон или просто резак, или через пуансон с последующей резкой. В качестве движущей силы продвижения расплавленного полиэфира через пуансон можно использовать зубчатый насос. Вместо этого расплавленный полиэфирный полимер можно подавать в одинарный или двойной шнековый экструдер и экструдировать через пуансон необязательно при температуре 190°С или выше в сопле экструдера. После пуансона полиэфирный полимер режут на экструзионной головке под слоем жидкости. Расплав полиэфирного полимера перед резкой необязательно фильтруют для удаления частиц размером выше установленного. Можно использовать любые другие способы, традиционно применяемые при изготовлении сфероидов.

Для получения полукристаллических сфероидов полиэфирный полимер настоящего изобретения подвергают частичной кристаллизации. Способ и аппаратура для кристаллизации полиэфирного полимера не оговариваются и включают термическую кристаллизацию в газовой или жидкой фазе. Кристаллизацию можно проводить в сосуде с механическим перемешиванием; в кипящем слое; в слое при перемешивании движением жидкости; в сосуде или трубе без перемешивания; в жидкой среде при температуре выше температуры стеклования Tg полиэфирного полимера, предпочтительно при 140-190°С, или любыми другими способами, известными специалистам. Также полимер можно подавать в кристаллизатор при температуре полимера ниже его Tg (из стеклообразного состояния), или он может поступать в кристаллизатор при температуре полимера выше его Tg. Например, расплавленный полимер из реактора полимеризации в расплаве можно подавать через пластину пуансона и резак под слоем воды и затем сразу же подавать в реактор термической кристаллизации под слоем воды, где полимер кристаллизуется под слоем воды. Альтернативно, расплавленный полимер можно нарезать, дать остыть до температуры, ниже его Tg, и затем подать в аппарат термической кристаллизации под слоем воды или в любой другой подходящий аппарат кристаллизации. Или же расплавленный полимер можно нарезать любым традиционным способом, дать остыть до температуры, ниже его Tg, выдержать и затем закристаллизовать. Необязательно закристаллизованные полиэфирные сфероиды можно хранить в твердом состоянии известными способами.

Кристаллизация и прогревание являются эффективными средствами для придания полиэфирному полимеру нужной степени кристалличности и температуры плавления. В одном варианте частицы полиэфирного полимера имеют по меньшей мере два пика плавления на кривой ДСК первого сканирования нагрева, причем один из указанных двух пиков плавления является низкотемпературным пиком плавления в интервале 140-220°С и абсолютная величина площади эндотермического пика плавления равна по меньшей мере 1 Дж/г. Эта точка плавления означает температуру эндотермического пика ДСК, при котором температура образца массой примерно 10 мг повышается со скоростью 20°С/мин. Нет необходимости проводить ДСК-анализ для всех частиц за исключением случая, когда эти частицы имеют заданную морфологию. Указанные тесты выявляют свойства полимера и помогают определить, имеет ли полимер заявленные характеристики.

В том случае, когда частицы полиэфирного полимера обнаруживают по меньшей мере два пика плавления, низкотемпературный пик плавления рассматривают как Tm1a (объясняется ниже), который принимают за пик плавления, если абсолютная величина площади под кривой ДСК нагрева при первом сканировании равна по меньшей мере 1 Дж/г. Если площадь под кривой меньше 1 Дж/г, то неопределенность в вопросе, является ли кривая действительно пиком или нет, становится слишком большой. Более того, видно, что существуют по меньшей мере два пика, причем эндотермические пики на кривой ДСК характеризуются по меньшей мере четырьмя наклонами, среди которых первый отклоняется от базовой линии, второй наклон имеет противоположный знак по сравнению с первым и третий наклон противоположен по знаку второму, а четвертый наклон противоположен по знаку третьему. Температурная локализация пиков на каждой кривой определяет точки плавления на кривой нагревания. Для целей компьютерного расчета площади эндотермических пиков плавления принимают, что точка раздела между двумя пиками находится в том месте, где кривая наиболее близко подходит к базисной линии.

В этом варианте, когда на кривой ДСК нагрева при первом сканировании наблюдаются два или более пиков, первый пик соответствует точке плавления Tm1a низкотемпературного пика и второй пик - точке плавления Tm1b высокотемпературного пика, так что Tm1a<Tm1b. Точка плавления низкотемпературного пика частиц полимера находится в интервале 130-220°С. Предпочтительно, чтобы точка плавления низкотемпературного пика полиэфирного полимера соответствовала температуре пика по меньшей мере 140°С, или по меньшей мере 150°С, или по меньшей мере 160°С, или по меньшей мере 170°С и не превышала 210°С, или 200°С, или 195°С.

В некоторых случаях, особенно при низкой кристалличности, обусловленной кристаллизацией при сравнительно низких температурах и/или коротких временах, перестройка кристаллов во время первого сканирования нагрева в приборе ДСК со скоростью 20°С/мин может происходить столь быстро, что точку плавления в низкотемпературной области не удается обнаружить. Тогда точка плавления в низкотемпературной области может быть видна при повышении скорости нагрева в приборе ДСК и при использовании образцов меньшей массы. Если образец дает пик плавления в низкотемпературной области, он будет заметен при более высоких скоростях сканирования. Можно использовать скорости сканирования до 500°С/мин. Для твердых образцов, обработанных при сравнительно высоких температурах в течение сравнительно длительного времени и характеризующихся только одним пиком плавления при скорости сканирования 20°С/мин, появление точки плавления в низкотемпературной области не ожидается даже при более высоких скоростях сканирования.

В некоторых случаях в зависимости от особенности термической истории таблеток полиэфирной смолы кривая ДСК нагрева, полученная при первом сканировании, может иметь эндотермическое плечо на низкотемпературной ветви основного эндотермического пика плавления вместо двух отдельных и четких пиков плавления. Низкотемпературное эндотермическое плечо такого типа определяется с помощью кривой, полученной взятием первой производной по температуре от первоначальной кривой ДСК. Плечо проявляется в виде пика на кривой производной. С повышением температуры кривая производной отклоняется от базовой линии (при температуре А) в эндотермическом направлении при температуре предпочтительно ниже или равной 200°С, ниже или равной 190°С либо ниже или равной 180°С, достигая максимального отклонения от базовой линии, а затем изменяет направление и приближается или возвращается к базовой линии, но не пересекает ее. При еще более высоких температурах кривая производной изменяет направление (при температуре В) и снова изгибается к эндотермическому направлению, отмечая начало первого пика плавления на первоначальной кривой ДСК. Теплота плавления, представленная плечом, соответствует площади под первоначальной кривой ДСК между температурами А и В и должна быть больше или равна по абсолютной величине 1 Дж/г, которую следует рассматривать как истинное плечо. Специалисты знают, что малый шум прибора в первоначальной кривой ДСК может проявляться как всплески с высокой амплитудой и малой длительностью на кривой производной. Такой шум можно отфильтровать только отбрасыванием всех деталей на кривой производной меньше 5°С.

В случае, когда температуры плавления чрезвычайно высоки, например порядка 230°С или выше, не требуется эффективной сушки частиц полиэфирного полимера при температурах в интервале 140-190°С, как думали раньше. Теперь предлагается такая частица полимера, которая одновременно является кристаллической и имеет более низкую температуру плавления, что позволяет по желанию гибко снижать температуру обработки плавлением на 1°С или больше, или примерно на 3°С или больше и таким образом снизить концентрацию ацетальдегида без необходимости понижать температуру в бункере сушилки, из которого частицы подаются в зону плавления. Даже если существует возможность сушить частицы с температурой плавления 230°С или выше при более высокой температуре порядка 200°С или выше, практически пределом температуры сушки в любом случае является температура примерно 190°С, т.к. при температурах выше 190°С частицы начинают обесцвечиваться на воздухе. Кроме того, желательно использовать таблетки, которые позволяют гибко снижать заданную температуру пика для нагревающих элементов. Либо в ходе этих действий, либо по обеим причинам количество образующегося в зоне плавления ацетальдегида будет уменьшаться и также будет уменьшаться время охлаждения прессованного изделия.

В другом варианте частицы полимера могут иметь одну или более точек плавления, которые при первом сканировании характеризуются кривой ДСК нагрева, отклоняющейся от базовой линии в эндотермическом направлении при температуре ниже или равной 200°С, ниже или равной 190°С либо ниже или равной 180°С. В этом варианте на кривой ДСК нагрева может быть только одна точка плавления или могут быть две точки плавления. В любом случае история нагревания частиц такова, что они проявляют по меньшей мере одну точку плавления и первое сканирование дает кривую ДСК нагрева, которая начинает отклоняться от базовой линии при температуре ниже или равной 200°С. В этом варианте площадь эндотермического пика, представляющего собой отклонение пика плавления от базовой линии при температуре ниже или равной 200°С, имеет абсолютную величину по меньшей мере 1 Дж/г.

Во всех вариантах площадь эндотермического пика может иметь абсолютную величину по меньшей мере 1,5 Дж/г или абсолютную величину по меньшей мере 2 Дж/г.

В предпочтительном варианте условия в кристаллизаторе устанавливают таким образом, чтобы получать частицы полимера со степенью кристалличности в интервале по меньшей мере 20% и с максимальной степенью кристалличности Tcmax, определяемой уравнением

Tcmax=50%-СА-ОН,

где СА представляет собой общий мольный процент всех остатков карбоновых кисл