Буровой раствор для строительства скважин в осложненных условиях, преимущественно для бурения пологих и горизонтальных скважин

Иллюстрации

Показать всеИзобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам, применяемым для бурения в сложных гидрогеологических условиях, преимущественно для бурения пологих и горизонтальных скважин, в том числе при вскрытии продуктивного пласта. Технический результат-оптимизация структурно - реологических и фильтрационных свойств бурового раствора при низком содержании глинистой фазы за счет снижения показателя псевдопластичности и скорости динамической фильтрации, при одновременном повышении смазочных, антиприхватных и ингибирующих свойств бурового раствора и его устойчивости к воздействию загрязняющих примесей. Буровой раствор содержит, мас.%: глинопорошок 1,0-4,0, реагент-стабилизатор - смесь из продукта модификации жирных кислот калиевой щелочью и неионогенного поверхностно-активного вещества, содержащего не менее 1,5 мг-экв/л сложных эфиров органических кислот в пересчете на сухой остаток, и из оксиэтилированной целлюлозы в массовом соотношении 1:(1-2,0) соответственно, 0,5-0,85, углеводородную гидрофобизирующую фазу - смесь диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%, 2,0-5,0, хлорид калия 1-15, силикат калия 0,5-2,0 и воду - остальное. Изобретение развито в зависимых пунктах формулы. 4 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам, применяемым для бурения в сложных гидрогеологических условиях, преимущественно для бурения пологих и горизонтальных скважин, в том числе при вскрытии продуктивного пласта.

Буровой раствор для бурения скважин в осложненных условиях, особенно при проводке ствола по неустойчивым отложениям с большими зенитными углами (пологих и горизонтальных скважин) должен характеризоваться следующими свойствами:

- псевдопластическими реологическими характеристиками - для обеспечения необходимой выносной и удерживающей способности бурового раствора и снижения гидравлических сопротивлений;

- высокими ингибирующими свойствами - для сохранения устойчивости глинистых пород, слагающих стенки скважины;

- высокими смазочными и гидрофобизирующими свойствами - для улучшения условий работы породоразрушающего инструмента на забое, облегчения прохождения бурильной колонны и предотвращения прихватов в сильно искривленном и горизонтальном участках ствола скважины;

- низкой скоростью динамической фильтрации - для предотвращения отрицательных последствий проникновения больших объемов бурового раствора и фильтрата в приствольную зону скважины;

- высокой устойчивостью физико-химических и технологических свойств к поступлению химически активных примесей в процессе бурения или при проведении работ по ликвидации осложнений (в частности, при поступлении в раствор сероводорода, высокоминерализованных пластовых вод, цемента и других компонентов изоляционных составов после проведения изоляционных работ в процессе бурения и др.).

При бурении через потенциально неустойчивые глинистые породы традиционно используют буровые растворы, для повышения ингибирующей и крепящей способности которых применяют реагенты неорганической природы (хлорид калия, хлорид кальция, силикаты, фосфаты и др.), действующие с различным механизмом ингибирования гидратации глинистых пород, в частности изменяя обменный комплекс глин, кольматируя микротрещины слоистых сланцев.

Известно также применение реагентов органической природы в составе бурового раствора для бурения в обваливающихся породах, механизм действия которых обусловлен гидрофобизацией поверхности глинистых частиц за счет адсорбции на ней органических соединений, препятствующих контактированию и взаимодействию глин с водой. В качестве таких реагентов органической природы используют кремнийорганические соединения (например, ГКЖ), неионогенные поверхностно-активные вещества (ПАВ) (например, оксиэтилированные фенолы), синтетические жирные кислоты и спирты, этаноламиды жирных кислот, маслорастворимые полиэтиленгликоли и другие реагенты.

Из уровня техники известен буровой раствор для бурения скважин в обваливающих породах, содержащий неорганическую добавку - силикат натрия для ингибирования пород и органическую добавку для повышения удельного электрического сопротивления - реагент Т-66 (кубовый остаток производства 4,4-диметилдиоксана-1,3) (авт. свид. СССР №933696, 1982 г.).

Недостатками этого бурового раствора являются сравнительно невысокие ингибирующие и крепящие свойства. Кроме того, у известного раствора структурно-реологические показатели обеспечиваются при достаточно большом содержании глинопорошка (не менее 5%). Известный раствор также характеризуется низкой устойчивостью к воздействию загрязняющих примесей, высокими значениями скорости динамической фильтрации.

Также известен буровой раствор для бурения скважин в обваливающихся породах, содержащий глину, жидкое натриевое стекло, полиакриламид, кремнийорганическую жидкость марки ГКЖ-94 и воду (авт. свид. СССР №899626, 1982 г.).

Недостатками указанного раствора являются сравнительно низкие ингибирующие и крепящие свойства, низкая устойчивость к воздействию загрязняющих примесей, высокие значения скорости динамической фильтрации.

Известны также хлоркалиевый ингибирующий глинистый буровой раствор, стабилизированый крахмалом, конденсированной сульфит-спиртовой бардой (КССБ), окзилом и оксиэтилцеллюлозой (ОЭЦ), дополнительно содержащий гидроксид бария (Патент РФ №2327725, кл. С09К 8/20, 2006 г.), и силикатно-калиевый буровой раствор, стабилизированный КССБ и карбоксиметилцеллюлозой (КМЦ) и дополнительно содержащий ГКЖ (Патент РФ №1696451, кл. С09К 7/02, 1989 г.).

Недостатками указанных известных буровых растворов являются недостаточно оптимизированные для бурения пологих и горизонтальных скважин структурно-реологические свойства, низкая устойчивость к воздействию загрязняющих примесей, высокие значения скорости динамической фильтрации, а также высокий коэффициент склонности к прилипанию (дифференциальному прихвату).

Наиболее близким техническим решением является буровой раствор, содержащий глину, реагенты-стабилизаторы (КМЦ, крахмал, ПАЦ), комплекс ингибирующих, крепящих и гидрофобизирующих добавок, в качестве которых использованы: полигликоль - 3-5%; силикат калия 0,5-3,0% и хлорид калия 3-15% (Патент РФ №2163248, кл. С09К 7/02, 2001 г.).

Недостатками указанного известного бурового раствора с использованием комплекса гидрофобизирующих и ингибирующих реагентов являются:

- высокое содержание твердой фазы - глины (не менее 10%), что заранее предопределяет низкие показатели механического бурения, склонность к желобообразованию, что особенно опасно при бурении скважин с большими зенитными углами;

- неудовлетворительные антиприхватные и смазочные свойства (коэффициент трения 0,29; коэффициент склонности к прилипанию Кдиф более 0,15);

- недостаточно высокие крепящие свойства по отношению к неустойчивым породам (степень эрозии шлама более 5%);

- низкая устойчивость к воздействию загрязняющих примесей;

- высокие значения скорости динамической фильтрации.

Ввиду указанных недостатков эффективность бурения скважин известным буровым раствором является недостаточно высокой.

Технический результат, достигаемый предлагаемым изобретением, заключается в оптимизации структурно-реологических и фильтрационных свойств бурового раствора при низком содержании глинистой фазы, за счет снижения показателя псевдопластичности и скорости динамической фильтрации, при одновременном повышении смазочных, антиприхватных и ингибирующих свойств бурового раствора и его устойчивости к воздействию загрязняющих примесей.

Указанный технический результат достигается предлагаемым буровым раствором для строительства скважин в осложненных условиях, преимущественно для бурения пологих и горизонтальных скважин, содержащим глинопорошок, реагент-стабилизатор, углеводородную гидрофобизирующую фазу, хлорид калия, силикат калия и воду, при этом согласно изобретению в качестве реагента-стабилизатора он содержит смесь из продукта модификации жирных кислот калиевой щелочью и неионогенного поверхностно-активного вещества, содержащего не менее 1,5 мг-экв/л сложных эфиров органических кислот в пересчете на сухой остаток, и из оксиэтилированной целлюлозы в массовом соотношении 1:(1÷2,0) соответственно, а в качестве углеводородной гидрофобизирующей фазы он содержит реагент, представляющий собой смесь диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%, при следующем соотношении ингредиентов, мас.%:

| Глинопорошок | 1,0-4,0 |

| Указанный реагент-стабилизатор | 0,5-0,85 |

| Указанная углеводородная | |

| гидрофобизирующая фаза | 2,0-5,0 |

| Силикат калия | 0,5-2,0 |

| Хлорид калия | 1-15 |

| Вода | остальное. |

В качестве реагента, представляющего собой смесь диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%, буровой раствор содержит смазочные добавки Бурфлюб БТ или ДСПБ или Т-80.

Буровой раствор дополнительно содержит каустический магнезит 0,5-2,0 мас.%.

Буровой раствор дополнительно содержит крахмал 0,5-1,5 мас.%.

Буровой раствор дополнительно содержит смесь производных высших жирных кислот, получаемых при переработке древесных или нефтяных смол и гудронов, в виде реагента марок Soltex, САФ, Баратрол.

Достижение указанного технического результата обеспечивается, по-видимому, благодаря следующему. При смешивании в заявленных количественных соотношениях производных диоксановых спиртов (углеводородной гидрофобизирующей составляющей заявляемого бурового раствора) со смесью производных высших жирных кислот и оксиэтилцеллюлозы в качестве стабилизаторов (водной фазы) в присутствии глинистой фазы и образуется стабильная эмульсионная система типа масло в воде (прямая эмульсия), которая характеризуется повышенными ингибирующими и гидрофобизирующими свойствами, оптимизированными фильтрационными и структурно-реологическими показателями, улучшенными смазочными и противоприхватными свойствами. Таким образом, предлагаемый раствор представляет собой эмульсионный буровой раствор, характеризующийся вышеуказанными свойствами.

Введение в преимущественном варианте дополнительно каустического магнезита, крахмала, смеси производных высших жирных кислот, получаемых при переработке древесных или нефтяных смол и гудронов, направлено на улучшение ряда технологических свойств, таких как устойчивость к воздействию загрязняющих примесей за счет буфера рН - каустического магнезита и крахмала и усиление гидрофобизирующих свойств за счет смеси жирных кислот.

Для приготовления заявляемого бурового раствора в лабораторных условиях были использованы следующие вещества.

1. Продукт модификации жирных кислот калиевой щелочью и неионогенного поверхностно-активного вещества, содержащего не менее 1,5 мг-экв/л сложных эфиров органических кислот в пересчете на сухой остаток:

- Синтал БТ по ТУ 2482-016-40912231-2003,

- реагент МИГ по ТУ 2482-014-53501222-2000.

2. Оксиэтилированная целлюлоза марки Cellosize QP100 МН (по импорту); РЕОЦЕЛ В по ТУ 2231-012-40912231-2003.

3. Производные высших жирных кислот, получаемых при переработке древесных или нефтяных смол: реагент марки САФ по ТУ 2471-037-40912231-2006, Soltex или Baratrol (по импорту).

4. Углеводородная гидрофобизирующая фаза - производные диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%: БУРФЛЮБ-БТ по ТУ 2452-018-40912231-2003; Флотореагент - Оксаль Т-92, 94 по ТУ 2452-029-05766801-94; ДСПБ-БС по ТУ 2452-002-52412574-00.

5. Глинопорошок марки ППБ, ГОСТ 25795-383.

6. Крахмал модифицированный Бурамил БТ по ТУ 9187-020-40912231-2003.

7. Каустический магнезит ПМК-75, ГОСТ 1216-87.

8. Жидкое калийное стекло (силикат калия) по ТУ 2145-003-52257004-2003.

9. Хлорид калия по ТУ 2184-072-00209527-2001.

10. Вода техническая.

Сущность предлагаемого изобретения поясняется следующим примером.

Пример.

Для получения заявляемого бурового раствора к 825 г технической воды добавляли 20 г глинопорошка марки ППБ, перемешивали 30 минут на лабораторной мешалке при 1000 об/мин и 6 минут на миксере при 9000 об/мин, затем добавляли 8 г реагента-стабилизатора - смесь, состоящую из продукта модификации жирных кислот калиевой щелочью и неионогенного поверхностно-активного вещества, содержащего не менее 1,5 мг-экв/л сложных эфиров органических кислот в пересчете на сухой остаток (Синтал БТ), и из оксиэтилированной целлюлозы (РЕОЦЕЛ В) в массовом соотношении 1,5:2,0 соответственно, образовавшуюся массу перемешивали 0,5 ч, затем вводили в нее 40 г углеводородной фазы (БУРФЛЮБ-БТ) и 7 г САФ, перемешивали 0,5 ч, добавляли неорганические ингибиторы 50 г KCl и 20 г силиката калия, а для утяжеления - 30 г хлорида натрия, после перемешивания в течение 0,5 часа получали буровой раствор со следующими содержанием ингредиентов, мас.%: глинопорошок ППБ - 2,0; реагент-стабилизатор - 0,8; углеводородная фаза - 4,0; KCl - 5,0; силикат калия - 2,0; NaCl - 3,0; производные высших жирных кислот САФ - 0,7; вода - 82,5.

Аналогичным образом готовили другие составы заявляемого бурового раствора с различным соотношением ингредиентов.

В лабораторных условиях исследовали следующие свойства заявляемого и известного по прототипу буровых растворов:

- показатель фильтрации (Ф30, см3) и скорость динамической фильтрации (Vф, см3/мин) замеряли на динамическом фильтр-прессе фирмы OFI при ΔP=0,7 МПа;

- реологические свойства - пластическую вязкость (η, мПа·с), динамическое напряжение сдвига (τ0, дПа), прочность геля (Gel, фунт/100 фут2) замеряли на вискозиметре фирмы OFITE; вязкость при низкой скорости сдвига (ВНСС, мПа·с) замеряли на вискозиметре Брукфильда;

- показатели псевдопластичности «n» вычисляли по известным формулам (Маковей Н. Гидравлика бурения. - М.: Недра, 1986);

- смазочные свойства (Ктр) изучали на приборе "Extreme Pressure and Lubricity Testes Complete" фирмы OFI;

- антиприхватные свойства буровых растворов определяли на тестере дифференциального прихвата при ΔР=3,3 МПа (Fann, модель 21150);

- коэффициент липкости фильтрационной корки (Кл) определяли на приборе КТК-2;

- ингибирующие свойства определяли по степени эрозии шлама в среде бурового раствора в течение 16 часов при температуре 75°С;

- устойчивость к воздействию загрязняющих примесей (цементу, сероводороду, полисолевой минерализации) оценивали по изменению фильтрационных и реологических показателей после введения указанных загрязняющих примесей. Методика исследований по влиянию загрязняющих примесей заключалась в следующем. Первоначально получили сероводородную воду с содержанием сероводорода 1,3 г/л. Поскольку, как правило, сероводород поступает в буровой раствор с пластовой водой, была подготовлена пластовая вода плотностью 1142 кг/м3 с содержанием сероводорода 0,29 г/л. В отдельные пробы бурового раствора добавляли:

- 6% пластовой воды плотностью 1142 кг/м3, несодержащей сероводород;

- 6% пластовой воды плотностью 1142 кг/м3, содержащей сероводород в количестве 0,29 г/л;

- 5% цемента (при водоцементном соотношении 0,5).

После 16 часов выдержки при комнатной температуре замеряли показатели свойств буровых растворов.

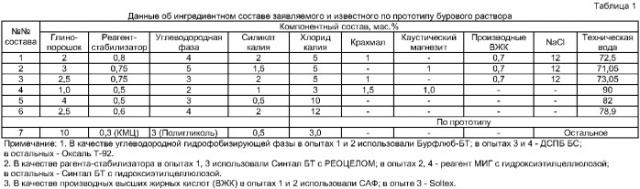

В таблице 1 приведены данные об ингредиентном составе заявляемого и известного по прототипу буровых растворов.

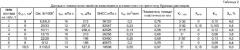

В таблице 2 приведены данные о показателях свойств заявляемого и известного по прототипу буровых растворов.

В таблице 3 приведены данные по изменению показателей заявляемого и известного по прототипу буровых растворов после введения в них загрязняющих примесей.

Данные, приведенные в таблицах 1-3, показывают, что заявляемый буровой раствор характеризуется:

- оптимальными структурно-реологическими и фильтрационными показателями при низком содержании глинистой фазы (менее 4%), а именно: показатель псевдопластичности 0,31-0,76; ВНСС=26256-82547; показатель фильтрации (Ф0,7)=6-10; скорости динамической фильтрации = 0,13-0,26 см3/мин;

- высокими смазочными свойствами: коэффициент трения (Ктр)=0,13-0,08; коэффициент липкости корки (Кл)=3°-3°30;

- высокими антиприхватными свойствами (Кдиф=0-0,1);

- высокими ингибирующими свойствами по отношению к глинистым породам (степень эрозии шлама 3,8-4,8%).

Исследованиями подтверждено, что заявляемый буровой раствор характеризуется высокой устойчивостью к воздействию загрязняющих примесей, т.е. он сохраняет технологические свойства в пределах регламентированных значений при поступлении в буровой раствор, например, цемента, высокоминерализованной пластовой воды, сероводородсодержащей пластовой воды.

Таким образом, предлагаемый буровой раствор при заявляемом комплексе ингредиентов соответствует требованиям для бурения скважин в осложненных условиях, в том числе при бурении пологих участков ствола скважин и горизонтальных скважин.

Технико-экономические преимущества предлагаемых буровых растворов по сравнению с прототипом заключаются в следующем:

- показатель фильтрации и скорость динамической фильтрации заявляемого бурового раствора меньше, чем аналогичный показатель прототипа, что обеспечивает меньший объем проникновения фильтрата в приствольную зону скважины и меньшую скорость гидратации неустойчивых пород, в том числе и в продуктивном пласте;

- структурно-реологические свойства получаемых растворов, особенно при низких скоростях сдвига, имеют более высокие значения, а показатель псевдопластичности меньшие значения, чем у прототипа, и при этом они соответствуют требованиям для проводки пологих и субгоризонтальных участков ствола скважины.

Заявляемый раствор характеризуется более высокими смазывающими и антиприхватными свойствами, что позволит повысить технико-экономические показатели работы долот и предупредить осложнения и аварии бурильного инструмента.

Заявляемый раствор характеризуется более высокими ингибирующими свойствами, что позволит предупредить осложнения при бурении неустойчивых и высокопроницаемых пород.

Кроме того, заявляемый буровой раствор характеризуется высокой солестойкостью и устойчивостью к попаданию в систему загрязняющих компонентов (сероводорода, цемента, пластовых вод), что позволит значительно снизить материальные и трудовые затраты на восстановление регламентированных показателей бурового раствора в процессе бурения.

| Таблица 3 | |||||

| Влияние загрязняющих примесей на свойства заявляемого и известного по прототипу буровых растворов | |||||

| №№ составов из таблицы | Показатели свойств буровых растворов | Изменение показателей после ввода примесей | |||

| Без добавок | 6% сероводородной воды | 6% пластовой воды | 5% цемента | ||

| 3 | τ, дПа | 218,4 | 202,6 | 210,2 | 220,8 |

| ФΔ0,7, см3 | 6,0 | 7,5 | 6,5 | 7,0 | |

| Gel, lb/100ft2 | 10/11 | 9/10 | 9/10 | 11/13 | |

| 5 | τ, дПа | 117,6 | 93,6 | 95,5 | 230 |

| ФΔ0,7, см3 | 17,5 | 28,5 | 26,0 | 40,0 | |

| Gel, lb/100ft2 | 31/33,5 | 22/23,5 | 23/26,5 | 37/43,5 |

1. Буровой раствор для строительства скважин в осложненных условиях, преимущественно для бурения пологих и горизонтальных скважин, содержащий глинопорошок, реагент-стабилизатор, углеводородную гидрофобизирующую фазу, хлорид калия, силикат калия и воду, отличающийся тем, что в качестве реагента стабилизатора он содержит смесь из продукта модификации жирных кислот калиевой щелочью и неионогенного поверхностно-активного вещества, содержащего не менее 1,5 мг-экв/л сложных эфиров органических кислот в пересчете на сухой остаток, и из оксиэтилированной целлюлозы в массовом соотношении 1: (1÷2,0) соответственно, а в качестве углеводородной гидрофобизирующей фазы он содержит реагент, представляющий собой смесь диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%, при следующем соотношении ингредиентов, мас.%:

| Глинопорошок | 1,0-4,0 |

| Указанный реагент-стабилизатор | 0,5-0,85 |

| Указанная углеводородная | |

| гидрофобизирующая фаза | 2,0-5,0 |

| Силикат калия | 0,5-2,0 |

| Хлорид калия | 1-15 |

| Вода | Остальное |

2. Буровой раствор по п.1, отличающийся тем, что в качестве реагента, представляющего собой смесь диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%, он содержит смазочную добавку Бурфлюб БТ или ДСПБ, или Т-80.

3. Буровой раствор по п.1, отличающийся тем, что он дополнительно содержит каустический магнезит 0,5-2,0 мас.%.

4. Буровой раствор по п.1, отличающийся тем, что он дополнительно содержит крахмал 0,5-1,5 мас.%.

5. Буровой раствор по п.1, отличающийся тем, что он дополнительно содержит смесь производных высших жирных кислот, получаемых при переработке древесных или нефтяных смол и гудронов, в виде реагента марок Soltex, САФ, Баратрол.