Тампонажный состав (варианты)

Иллюстрации

Показать всеИзобретение относится к тампонажным составам, применяемым в нефтегазодобывающей промышленности при устранении негерметичности эксплуатационных колонн и цементного кольца, при отключении пластов, изоляции водопритоков и ликвидации поглощений. Тампонажный состав содержит, мас.%: водный раствор силиката щелочного металла - 30-40, кремнефтористый натрий - 60-70. По другому варианту изобретения тампонажный состав содержит, мас.%: водный раствор силиката щелочного металла - 30-40, кремнефтористый натрий - 40-60, наполнитель - твердые цеолитсодержащие отходы - остальное. Технический результат - улучшение водоизоляционных свойств тампонажного состава за счет повышения его прочностных и адгезионных свойств. 2 н.п. ф-лы, 4 табл.

Реферат

Изобретение относится к тампонажным составам, применяемым в нефтегазодобывающей промышленности при устранении негерметичности эксплуатационных колон и цементного кольца, при отключении пластов, изоляции водопритоков и ликвидации поглощений.

Известен состав для изоляции пластовых вод в скважине на основе силиката щелочного металла [Патент США №3566967, кл.166-261, опубл. 1971 г.].

Недостатком известного состава является низкая закупоривающая способность.

Наиболее близким по технической сущности к изобретению является состав для проведения ремонтно-изоляционных и ремонтно-восстановительных работ (РИР и РВР), содержащий силикат щелочного металла и кремнефтористый натрий [А.с. СССР 834343, кл. Е21В 43/32, опубл. 02.06.81 г.].

Недостатками известного тампонажного состава являются: низкая прочность и адгезия образующегося геля к поверхности металла, «старого» цементного камня и породы. Указанные недостатки приводят к заколонным водопроявлениям и, как следствие, снижают качество крепи и надежность эксплуатации скважин после РИР и РВР.

Целью изобретения является улучшение водоизолирующих свойств тампонажного состава за счет повышения его прочностных и адгезионных свойств.

Решение поставленной задачи достигается тем, что в тампонажном составе, включающем водный раствор силиката щелочного металла и кремнефтористый натрий, согласно изобретению указанные реагенты содержатся в следующем соотношении, мас.%:

| водный раствор силиката щелочного металла | 30-40 |

| кремнефтористый натрий | 60-70; |

и тем, что тампонажный состав, включающий водный раствор силиката щелочного металла и кремнефтористый натрий, согласно изобретению дополнительно содержит наполнитель - твердые цеолитсодержащие отходы, при следующем соотношении реагентов, мас.%:

| водный раствор силиката щелочного металла | 30-40 |

| кремнефтористый натрий | 40-60 |

| твердые цеолитсодержащие отходы | остальное |

В качестве водного раствора силиката натрия (Na2SiO3) используется жидкое стекло по ГОСТ 13078-81. Плотность жидкого стекла составляет 1280-1400 кг/м3, модуль стекла (n) 2,7-3,4.

Кремнефтористый натрий (гексафторсиликат натрия - Na2SiF6), ТУ 113-08-587-86, служит для образования высокополимерного нерастворимого кремнегеля.

В основе проявления гексафторсиликатом натрия вяжущих свойств лежат следующие процессы.

Щелочные силикаты, являясь солями слабой кремниевой кислоты и сильного основания, в водном растворе подвергаются гидролизу:

Свободные силанольные группы и их ионные формы взаимодействуют между собой с образованием силоксановых связей:

Высокая щелочность водного раствора щелочных силикатов приводит к образованию низкополимерных частиц, обеспечивающих подвижность кремнегелю.

Роль кремнефтористого натрия (Na2SiF6) заключается в его взаимодействии с гидроксиданионами по схеме:

с образованием высокополимерного нерастворимого кремнегеля, обеспечивающего формирование плотной структуры геля с потерей его текучести. С увеличением количества кремнефтористого натрия возрастает прочность кремнегеля, достигая величины прочности полимерного камня.

При изоляции зон поглощений в зависимости от степени поглощения в предлагаемый тампонажный состав дополнительно вводятся твердые цеолитсодержащие отходы, отбракованные по форме и размеру частиц, которые содержат в своем составе окись кремния, алюминия и натрия. В качестве твердых цеолитсодержащих отходов используются: крошка синтетических цеолитов (КСЦ) по ТУ 2163-099-05766575-2000, образующаяся как побочный продукт процесса приготовления синтетических цеолитов: крошка шарикового цеолитсодержащего модифицированного катализатора (КШЦМК), ТУ 2177-008-40431454-2002, получаемая в процессе приготовления цеолитсодержащих катализаторов, а также побочный продукт производства цеолитов (ПППЦ).

| Таблица 1 | |

| Физико-химические свойства крошки синтетических цеолитов (КСЦ) | |

| Наименование показателя | Значение |

| Насыпная плотность в условиях испытания, г/см3, не менее | 0,600 |

| Массовая доля потерь при прокаливании (ППП), %, не более | 25 |

| Массовая доля фракции менее 1 мм, %, не менее | 95,0 |

| Статическая активность по парам воды, %, не менее | 10 |

| Таблица 2 | |

| Физико-химические свойства крошки шарикового цеолитсодержащего модифицированного катализатора (КШЦМК) | |

| Наименование показателя | Значение |

| Насыпная плотность в условиях испытания, кг/м3, не более | 950 |

| Массовая доля влаги, удаляемой при 800°С, %, не более потерь при прокаливании (ППП), %, не более | 5 |

| Стабильная активность по выходу бензина, %, не менее | 48,0 |

| Статическая активность по парам воды, %, не менее | 10 |

| Селективность, массовая доля, % | 97 |

| Характеристика содержания платины-объемное отношение оксида углерода (IV) к оксиду углерода (II) | 2,0 |

| Таблица 3 | |

| Химический состав побочного продукта производства цеолитов (ПППЦ) | |

| Наименование показателя | Значение |

| Массовая доля SiO2, % | 41,8 |

| Массовая доля Al2O3, % | 24,5 |

| Массовая доля Na2O, % | 10,4 |

| Массовая доля K2O, % | 0,4 |

| Массовая доля СаО, % | 14,5 |

| Массовая доля Mg2O, % | 7,3 |

| Массовая доля Fe2O3, % | 1,3 |

Твердые частицы цеолитсодержащих отходов склеиваются под действием жидкого стекла и фторсиликата натрия с образованием крупных агломератов в составе кремнегеля, что способствует повышению эффективности изоляции зон поглощений.

Ниже приведены примеры, подтверждающие возможность осуществления изобретения.

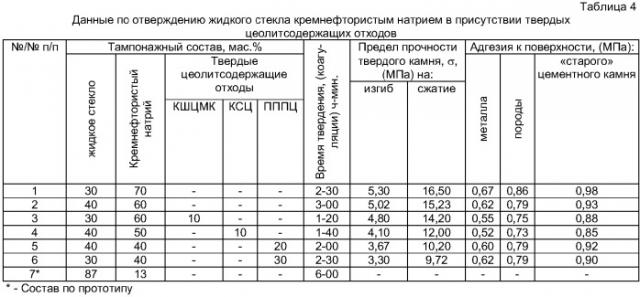

Пример 1. Перемешали 30 мас.% жидкого стекла и 70 мас.% кремнефтористого натрия, отверждение проводили при 20°С. Время твердения тампонажного состава - 2 ч-30 мин - определяли визуально. В результате образуется твердый камень, который подвергается деформации на изгиб и сжатие (σизг=5,30; σсж=16,50 МПа соответственно). Адгезионные характеристики через 2-е суток хранения отвержденных образцов в пластовой воде составили, МПа: с поверхностью породы - 0,86; металла - 0,67; «старого» цементного камня - 0,98.

Адгезионные свойства отвержденного тампонажного состава с поверхностью металла, породы и «старого» цементного камня определялись на приборе с цилиндрическими формой (обоймой) и пуансоном по известной схеме и методике (Данюшевский В.С., Алиев Р.М., Толстых М.Ф. Справочное руководство по тампонажным материалам. - 2-е изд., перераб. и доп. - М.: Недра, 1987. - С.352-353).

Пример 2. В стеклянном стаканчике смешали 30 мас.% жидкого стекла, 60 мас.% кремнефтористого натрия и 10 мас.% крошки шарикового цеолитсодержащего модифицированного катализатора (КШЦМК), через 1 ч 20 мин тампонажный состав отвердился. Прочность на изгиб, сжатие составила соответственно 4,80 МПа и 14,20 МПа. Адгезионные характеристики через 2-е суток хранения отвержденных образцов в пластовой воде составили, МПа: с поверхностью породы - 0,75; металла - 0,55; «старого» цементного камня - 0,88.

Примеры 3-5 аналогичны второму, отличаются соотношением жидкого стекла, кремнефтористого натрия и типом цеолитсодержащего отхода. Время твердения предлагаемого тампонажного состава и результаты испытания образующегося твердого камня приведены в прилагаемой таблице.

Как видно из таблицы, варьируя количество кремнефтористого натрия и твердого цеолитсодержащего отхода в тампонажном составе в интервале 40-70 мас.% и 10-30 мас.%, соответственно, можно изменять время твердения тампонажного состава от 1 ч 30 мин до 2 ч 30 мин. При этом прочность на изгиб, сжатие твердого тампонажного камня меняется в пределах 3,30-5,30 и 9,72-16,50 МПа соответственно. Адгезия к поверхности составляет, МПа: породы - 0,73-0,86; металла - 0,52-0,67; «старого» цементного камня - 0,85-0,98. Усадка твердого полимера отсутствует.

Таким образом, предлагаемый тампонажный состав за счет увеличения количества кремнефтористого натрия и, при необходимости, дополнительного введения твердых цеолитсодержащих отходов обладает высокими прочностными и адгезионными свойствами, что позволит эффективно применять его для проведения ремонтно-восстановительных и ремонтно-изоляционных работ при эксплуатации и бурении скважин, в том числе при изоляции зон поглощений разной степени интенсивности.

1. Тампонажный состав, содержащий водный раствор силиката щелочного металла и кремнефтористый натрий, отличающийся тем, что он содержит указанные реагенты при следующем их соотношении, мас.%:

| водный раствор силиката щелочного металла | 30-40 |

| кремнефтористый натрий | 60-70 |

2. Тампонажный состав, содержащий водный раствор силиката щелочного металла и кремнефтористый натрий, отличающийся тем, что он дополнительно содержит наполнитель - твердые цеолитсодержащие отходы при следующем соотношении реагентов, мас.%:

| водный раствор силиката щелочного металла | 30-40 |

| кремнефтористый натрий | 40-60 |

| твердые цеолитсодержащие отходы | остальное |