Устройство для газотермического нанесения покрытий на внутренние поверхности отверстий

Иллюстрации

Показать всеИзобретение относится к устройству для газотермического нанесения покрытий на внутренние поверхности отверстия и может найти применение для изготовления двигателей внутреннего сгорания. Технический результат - повышение качества и производительности процесса нанесения покрытий. Устройство содержит конус, располагаемый внутри обрабатываемого отверстия, сопла для подачи газа и абразивного материала или дроби, горелку, приводы вращения детали и перемещения конуса, сопел и горелки. Конус имеет полость, средняя часть которой имеет форму сопла Лаваля, подвешен на трубе, через которую в полость подается газ, и снабжен вспомогательным конусом, закрепленным с зазором на нижнем торце конуса. На поверхностях вспомогательного конуса и нижней части полости конуса выполнены в форме спирали Архимеда пазы или лопатки. Устройство смонтировано на каркасе, имеющем форму портала. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению и может быть применено для упрочнения внутренних поверхностей деталей в полостях, имеющих форму тел вращения, например стенок цилиндров двигателей внутреннего сгорания.

Известен способ термического напыления покрытий на внутренние поверхности отверстий в деталях, обеспечивающий оптимальное расстояние до напыляемой поверхности (Патент США №5439714, от 13.07.1993 г., МКИ 6 B05D 1/08), устройство для осуществления которого является аналогом предлагаемого устройства. Перед распыляющей пушкой этого устройства вставлен элемент, отклоняющий распыляемый материал за счет наклонных плоскостей, например конус. Распыляющую пушку и конус размещают так, чтобы между ними постоянно сохранялось заданное расстояние, а направление струи распыленного материала изменялось так, чтобы она попадала на внутреннюю поверхность отверстия. Это устройство обеспечивает возможность нанесения покрытий на внутреннюю поверхность отверстия даже при относительно малом его диаметре. Однако при нанесении покрытий с помощью известного устройства не обеспечивается сепарация энергетически слабых частиц напыляемого материала, которые, достигая обрабатываемой поверхности, слабо сцепляются с ней и могут образовывать рыхлоты в покрытии. Для вращения конуса в процессе нанесения покрытий необходим специальный привод, который усложняет конструкцию устройства. Известные конструкции приводов не позволяют увеличить скорость вращения конуса до звуковой и сверхзвуковой, что не позволяет повысить качество наносимого покрытия.

Известен также способ газотермического нанесения покрытий на внутренние поверхности отверстий, защищенный патентом на изобретение №2245938 от 20.10.2005 г., МКИ C23C 4/12, при котором обрабатываемую поверхность подвергают воздействию струи нагретых частиц напыляемого материала, образуемой нагретым газом. Устройство для осуществления этого способа принято за прототип. Устройство по прототипу содержит горелку, распыляющую частицы напыляемого материала, конус, который располагают внутри обрабатываемого отверстия соосно с ним, сопло струйно-абразивного или дробеструйного аппарата, приводы вращения конуса и вращения обрабатываемой детали и вертикального возвратно-поступательного перемещения конуса совместно с горелкой и соплом струйно-абразивного или дробеструйного аппарата. Между горелкой и конусом выдерживается постоянное расстояние, между внутренней поверхностью обрабатываемого отверстия и основанием конуса устанавливают зазор, в процессе нанесения покрытия обрабатываемую деталь и конус вращают в противоположных направлениях, а конус совместно с горелкой перемещают вдоль обрабатываемой поверхности. Конус выполнен с углом при вершине 60…70°, из термостойкого материала, обладающего низкой адгезионной способностью, или из металла, на поверхность которого нанесено покрытие из термостойкого материала, обладающего низкой адгезионной способностью. Для подачи в обрабатываемое отверстие дополнительной струи газа под давлением устройство по прототипу снабжено соплом, соединенным с магистралью подачи газа.

Устройство по прототипу обеспечивает повышение качества наносимого покрытия и повышает долговечность конуса. Однако известные конструкции электромеханических приводов, применяемых в известных устройствах, обеспечивают относительно невысокую скорость вращения конуса, что не позволяет увеличить кинетическую энергию частиц напыляемого материала. В результате некоторые из этих частиц либо сдуваются потоком воздуха при сепарации и не достигают обрабатываемой поверхности, либо, достигая ее, слабо соединяются с поверхностью и друг с другом. Это снижает производительность процесса нанесения покрытия и ухудшает качество наносимого покрытия, повышая вероятность образования в нем рыхлот.

Технический результат предлагаемого устройства - повышение производительности процесса и повышение качества наносимого покрытия.

Сущность изобретения заключается в том, что устройство для газотермического нанесения покрытий на внутренние поверхности отверстий содержит конус. Конус расположен внутри обрабатываемого отверстия с возможностью вращения вокруг своей оси. Над конусом расположены горелка для распыления материала покрытия, сопло струйно-абразивного или дробеструйного аппарата и сопло для подачи газа в зазор между поверхностью обрабатываемого отверстия и конусом. Устройство содержит привод возвратно-поступательного перемещения конуса, горелки и сопел, а также привод вращения обрабатываемой детали. В отличие от прототипа конус выполнен полым. Верхняя часть полости конуса имеет цилиндрическую форму. Средняя часть полости выполнена в форме сопла Лаваля. Нижняя часть полости имеет форму усеченного конуса с диаметром основания, равным диаметру нижнего торца конуса. Устройство снабжено трубой для подачи газа. На конце трубы имеется утолщение, в стенках которого перпендикулярно оси трубы выполнены отверстия. Конус цилиндрической частые полости надет на утолщение трубы с возможностью вращения. На верхнем торце конуса закреплена шайба, надетая на трубу. Под конусом установлен вспомогательный конус, диаметр основания и высота которого идентичны этим размерам нижней части полости конуса. На внутренней поверхности этой части полости выполнены изогнутые в форме спирали Архимеда пазы или лопатки. На поверхности вспомогательного конуса выполнены такие же пазы или лопатки. Вспомогательный конус установлен соосно основному конусу и жестко закреплен на нем с возможностью регулировки величины зазора между наружной поверхностью вспомогательного конуса и внутренней поверхностью нижней части полости основного конуса. Горелка, сопло струйно-абразивного или дробеструйного аппарата и сопло для подачи газа закреплены на пластине, установленной над конусом. Плоскость этой пластины перпендикулярна оси конуса. В центре пластины закреплена втулка, в которой с возможностью возвратно-поступательного перемещения и фиксации в заданном положении установлена труба для подачи газа. Над пластиной установлен каркас, который выполнен в виде портала и смонтирован на основании устройства. На верхней пластине каркаса расположен привод вертикального возвратно-поступательного перемещения трубы с конусом, соплами и горелкой и закреплена вторая втулка, через которую также пропущена труба для подачи газа. Труба зажата между двумя роликами, один из которых соединен с приводом перемещения трубы. На основании устройства установлена планшайба для размещения обрабатываемой детали, соединенная посредством фрикционной или зубчатой передачи с приводом вращения обрабатываемой детали.

Такое выполнение предлагаемого устройства создает возможность повышения скорости вращения конуса до сверхзвуковой за счет повышения скорости потока газа во внутренней полости конуса на выходе из сопла Лаваля.

Скоростной поток газа, воздействуя на пазы или лопатки основного и вспомогательного конусов, обеспечивает повышение скорости вращения конуса. Часть потока газа, поступающего через трубу в полость конуса и выходя через отверстия в утолщении трубы, центрирует конус относительно трубы и отверстия обрабатываемой детали, создавая газовый подшипник. Это снижает трение в контакте конуса с трубой, что также способствует повышению скорости вращения конуса. В результате частицы напыляемого материала, отражаясь от поверхности конуса, приобретают дополнительную кинетическую энергию, что увеличивает прочность их сцепления с обрабатываемой поверхностью. Это повышает качество наносимого покрытия. Кроме того, увеличение скорости движения частиц и уменьшение отхода энергетически слабых частиц обеспечивает повышение производительности процесса нанесения покрытий.

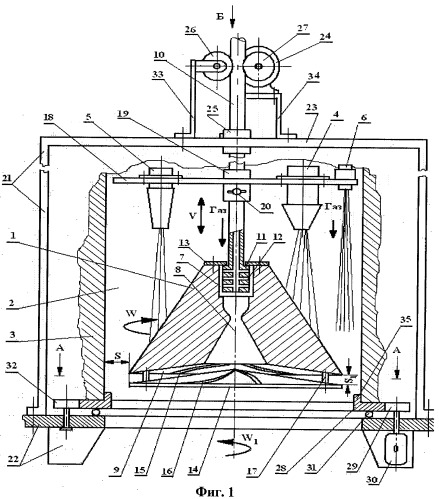

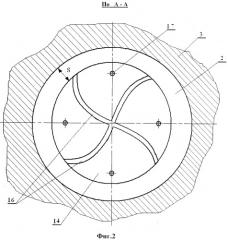

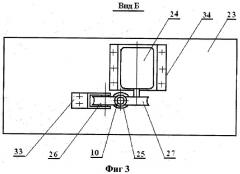

Изобретение иллюстрируется чертежами, где на фиг.1 показан общий вид предлагаемого устройства, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - вид Б на фиг.1.

Предлагаемое устройство содержит конус 1, располагаемый внутри отверстия 2 обрабатываемой детали 3 с возможностью вращения вокруг своей оси. Над конусом 1 расположены горелка 4 для распыления материала, сопло 5 струйно-абразивного или дробеструйного аппарата и сопло 6 для подачи газа в зазор между поверхностью обрабатываемого отверстия 2 и конусом 1. Устройство снабжено приводом возвратно-поступательного перемещения конуса 1, горелки 4 и сопел 5 и 6 и приводом вращения обрабатываемой детали 3. Конус 1 выполнен полым. Верхняя часть 7 полости конуса 1 имеет цилиндрическую форму, средняя часть 8 этой полости выполнена в форме сопла Лаваля, а нижняя часть 9 полости конуса 1 имеет форму усеченного конуса с диаметром основания, равным диаметру нижнего торца конуса 1. Устройство снабжено трубой 10 для подачи газа. На конце трубы 10 имеется утолщение 11, в стенках которого перпендикулярно оси трубы 10 выполнены отверстия 12. Конус 1 верхней цилиндрической частью 7 полости надет на утолщение 11 трубы 10 с возможностью вращения. На верхнем торце конуса 1 закреплена шайба 13, надетая на трубу 10. Под конусом 1 установлен вспомогательный конус 14, угол при вершине и диаметр основания которого идентичны этим размерам нижней части 9 полости конуса 1. На внутренней поверхности нижней части 9 конуса 1 выполнены пазы 15 или лопатки, изогнутые в форме спирали Архимеда. На поверхности вспомогательного конуса выполнены такие же ответные пазы 16 или лопатки. Вспомогательный конус 14 установлен соосно конусу 1, входит своей вершиной в нижнюю часть 9 полости конуса 1 и жестко закреплен на нем, например, винтами 17 с возможностью регулировки зазора между своей наружной поверхностью и внутренней поверхностью нижней части 9 полости конуса 1.

Горелка 4, сопло 5 струйно-абразивного или дробеструйного аппарата и сопло 6 для подачи газа закреплены на пластине 18, установленной над конусом 1. Плоскость пластины 18 перпендикулярна оси конуса 1. В центре пластины 18 закреплена втулка 19, в которой с возможностью возвратно-поступательного перемещения и фиксации в заданном положении, например с помощью винта 20, установлена труба 10 подачи газа. Над пластиной 18 установлен каркас 21, выполненный в виде портала и смонтированный на основании 22 устройства. На верхней пластине 23 портала расположен привод 24 вертикального возвратно-поступательного перемещения трубы 10 с конусом 1, соплами 5 и 6 и горелкой 4. В центре пластины 23 установлена вторая втулка 26, через которую также пропущена труба 10 для подачи газа. Труба 10 зажата между прижимным 26 и ведущим 27 роликами, причем ведущий ролик 27 соединен с приводом 24. На основании 22 установлена планшайба 28, которая соединена с помощью фрикционной или зубчатой передачи 29 с приводом вращения обрабатываемой детали 30, установленным на основании 22. Планшайба 28 может быть установлена на основании 22 с помощью шариковых или роликовых опор 31 и центрироваться относительно оси трубы 10 и конуса 1, например, закрепленными на основании 22 роликами 32, расположенными равномерно по окружности планшайбы 28.

Предлагаемое устройство работает следующим образом.

Обрабатываемую деталь 3 (фиг.1) с отверстием 2, на внутреннюю поверхность которого необходимо нанести покрытие, устанавливают на планшайбу 28 и центрируют относительно оси планшайбы 28 и оси трубы 10 с помощью реборды 35 или известных буртов, либо кулачков. Затем с помощью привода 24, ведущего 27 и прижимного 26 роликов опускают через втулку 25 трубу 10. Вместе с трубой 10 опускается зафиксированная на ней втулка 19, с которой соединена пластина 18 с закрепленными на ней соплами 5 и 6 и горелкой 4, а также конус 1, свободно висящий с помощью закрепленной на нем шайбы 13 на утолщении 11 трубы 10. При этом обеспечивают по окружности нижнего торца конуса 1 равномерный зазор S между этим торцом конуса 1 и стенкой отверстия 2 (фиг.1 и 2). После этого, включая привод 30, установленный на основании 22, приводят во вращение со скоростью W1 планшайбу 28 с установленной на ней обрабатываемой деталью 3 с помощью фрикционной или зубчатой передачи 29. Планшайба 28 установлена на основании 22 на шариковых или роликовых опорах 31 и центрирована относительно оси трубы 10 с помощью центрирующих роликов 32, равномерно расположенных по наружной окружности планшайбы 28. Это обеспечивает возможность равномерного вращения обрабатываемого изделия 3 и постоянство зазора S между стенкой отверстия 2 и нижним торцом конуса 1. Затем через трубу 10 в полость конуса 1 подают газ, например воздух, под большим давлением. Часть этого потока газа, выходя через отверстия 12 в утолщении 11 трубы 10 в верхнюю часть 7 полости конуса 1, приподнимает конус 1 и центрирует его относительно оси трубы 10, образуя в соединении конуса 1 с трубой 10 газовый подшипник. Поступая в среднюю часть 8 полости конуса 1, выполненную в форме сопла Лаваля, поток газа ускоряется до сверхзвуковых скоростей, поступает в нижнюю часть 9 полости конуса 1 и, воздействуя на пазы либо лопатки 15 на поверхности нижней части 9 полости конуса 1 и 16 на поверхности вспомогательного конуса 14, выполненные в форме спирали Архимеда, приводит конус 1 во вращение со скоростью W. Зазор S1 между поверхностью нижней части полости 9 конуса 1 и поверхностью вспомогательного конуса 14 может быть отрегулирован с помощью винтов 17, которыми вспомогательный конус 14 крепится к конусу 1. После начала вращения конуса 1 включают струйно-абразивный или дробеструйный аппарат, через сопло 5 на поверхность вращающегося конуса 1 подают абразивный порошок или дробь, которые, отражаясь от поверхности конуса 1 и ударяясь о поверхность детали 3 внутри отверстия 2, очищают и активируют эту поверхность. В процессе струйно-абразивной или дробеструйной обработки поверхности внутри отверстия 2 конус 1 возвратно-поступательно перемещают со скоростью V с помощью привода 24, ведущего ролика 27 и прижимного ролика 26, которые с помощью кронштейнов 33 и 34 закреплены на пластине 23 каркаса 21 (фиг.3), в свою очередь, закрепленного на основании 22.

После окончания очистки и активации обрабатываемой поверхности отверстия 2 в горелке 4 зажигают электрическую дугу или газовое пламя и, подавая в горелку 4 газ и порошок либо проволоку из материала наносимого покрытия, формируют струю нагретых и частично оплавленных частиц напыляемого материала. От поверхности конуса 1 эти частицы отражаются и, ударяясь об обрабатываемую поверхность, образуют на ней покрытие.

Поскольку конус 1 в предлагаемом устройстве вращается со скоростью W, близкой к скорости звука или превышающей ее, то отражаемые частицы приобретают при соударении с ним дополнительную кинетическую энергию, что способствует по сравнению с прототипом повышению плотности нанесенного покрытия. Качество покрытия при этом улучшается. Для устранения энергетически слабых частиц напыляемого материала одновременно с началом работы горелки 4 в зазор S между конусом 1 и обрабатываемой поверхностью отверстия 2 подают через сопло 6 струю газа при повышенном давлении. Слабые частицы выдуваются этой струей через центральные отверстия в планшайбе 28 и в основании 22. В результате повышения скорости вращения конуса 1 кинетическая энергия напыляемых частиц повысится. Количество энергетически слабых частиц, сдуваемых потоком газа из сопла 6, уменьшится. Это приведет к повышению производительности процесса нанесения покрытий. Кроме того, уменьшится непроизводительный расход напыляемого материала.

В процессе нанесения покрытия продолжают осуществлять возвратно-поступательное перемещение трубы 10 совместно с соплами 5 и 6, горелкой 4 и конусом 1, а также вращение планшайбы 28 с обрабатываемой деталью 3. Подача абразивного материала или дроби через сопло 5 в процессе нанесения покрытия может быть прекращена или может продолжаться. В последнем случае пескоструйная или дробеструйная обработка может очищать поверхность нанесенного слоя покрытия и уплотнять его перед нанесением следующего слоя, что также повысит качество покрытия.

Предлагаемое устройство может быть изготовлено и применено с помощью известных в технике средств. Конус 1 можно изготовить, например, из стали с помощью известных технологий литья, токарной и фрезерной обработки и нанести на его поверхность слой материала с низкой адгезионной способностью, например тефлона. Труба 10 может быть изготовлена из трубного проката, утолщение 11 - из массивной заготовки с помощью механической обработки с последующим соединением с трубой 10 сваркой. Все остальные детали устройства можно изготовить из листового проката или прутка механической обработкой. В качестве сопла 5 пескоструйного или дробеструйного аппарата можно использовать известные сопла, которыми эти аппараты комплектуются. Горелка 4 может быть также известной газопламенной или электродуговой горелкой, которой комплектуются известные аппараты для газотермического напыления покрытий. В качестве приводов 24 и 30 можно применить известные электромеханические приводы, состоящие из электродвигателя с редуктором. Реверсивное возвратно-поступательное движение трубы 10 с установленной на ней пластиной 18 можно обеспечить с помощью известных схем управления, например установив на трубе 10 нижний и верхний конечные выключатели, а на втулке 25 - взаимодействующие с ними кулачки. Состав газа, подаваемого через сопло 6, горелку 4 и трубу 10, может быть различным, в зависимости от материала обрабатываемой детали и напыляемого материала. Для металлов с высоким сродством к кислороду может быть применен инертный газ, например аргон. Для малоактивных материалов может быть использован воздух или углекислый газ.

Таким образом, предлагаемое устройство обеспечивает технический эффект, заключающийся в повышении качества наносимых покрытий и производительности процесса их нанесения. Устройство может быть изготовлено и использовано с помощью известных в технике средств и материалов.

Следовательно, предлагаемое устройство обладает промышленной применимостью.

1. Устройство для газотермического нанесения покрытий на внутренние поверхности отверстий, содержащее конус, располагаемый внутри обрабатываемого отверстия с возможностью вращения вокруг своей оси, расположенные над конусом горелку для распыления материала покрытия, сопло струйно-абразивного или дробеструйного аппарата и сопло для подачи газа в зазор между поверхностью обрабатываемого отверстия и конусом, а также привод возвратно-поступательного перемещения конуса, горелки и сопел, и привод вращения обрабатываемой детали, отличающееся тем, что оно снабжено трубой для подачи газа, на конце которой имеется утолщение, в стенках которого перпендикулярно оси трубы выполнены отверстия, при этом конус выполнен полым, верхняя часть полости конуса имеет цилиндрическую форму, средняя часть полости выполнена в форме сопла Лаваля, а нижняя часть полости имеет форму усеченного конуса с диаметром основания, равным диаметру нижнего торца конуса, конус цилиндрической частью полости надет на утолщение трубы с возможностью вращения, а на верхнем торце конуса закреплена шайба, надетая на трубу, под конусом установлен вспомогательный конус, диаметр основания и угол при вершине которого идентичны этим размерам нижней части полости конуса, на внутренней поверхности нижней части полости выполнены изогнутые в форме спирали Архимеда пазы или лопатки, а на поверхности вспомогательного конуса выполнены такие же ответные пазы или лопатки, причем вспомогательный конус установлен соосно основному конусу и закреплен на нем с возможностью регулировки величины зазора между наружной поверхностью вспомогательного конуса и внутренней поверхностью нижней части полости основного конуса.

2. Устройство по п.1, отличающееся тем, что горелка, сопло струйно-абразивного или дробеструйного аппарата и сопло для подачи газа закреплены на пластине, установленной над конусом, плоскость пластины перпендикулярна оси конуса, а в центре пластины закреплена втулка, в которой с возможностью возвратно-поступательного перемещения и фиксации в заданном положении установлена труба для подачи газа, над пластиной установлен каркас, выполненный в виде портала и смонтированный на основании устройства, на верхней пластине портала расположен привод вертикального возвратно-поступательного перемещения трубы с конусом, соплами и горелкой, и закреплена вторая втулка, через которую также пропущена труба для подачи газа, причем труба зажата между двумя роликами, один из которых соединен с приводом, а на основании устройства установлена планшайба, соединенная посредством фрикционной или зубчатой передачи с приводом вращения обрабатываемой детали.