Трехмерная тканая панель с выполненными за одно целое с ней элементами жесткости

Иллюстрации

Показать всеИзобретение относится к цельнотканым заготовкам для армированных композиционных конструкций. Цельнотканая трехмерная заготовка выполнена с элементами жесткости, проходящими в двух направлениях, сформирована из ткани-основы, которая состоит из первого, второго и третьего тканых слоев. Множество нитей переплетены в зоне между первым и вторым слоями таким образом, что первый слой может быть отогнут от второго. Дополнительное множество нитей переплетено в зоне между вторым и третьим слоями, так что третий слой может быть отогнут относительно второго. По завершении сгибания ткани-основы формируют цельнотканую трехмерную заготовку с элементами жесткости, проходящими в двух направлениях. Изобретение обеспечивает создание трехмерных заготовок, удобных в применении и более прочных. 3 н. и 51 з.п. ф-лы, 16 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к цельнотканым заготовкам для армированных композиционных конструкций, которые сначала ткутся плоскими, а затем посредством сгибания приводятся к окончательной трехмерной форме, армированной в двух или более направлениях.

Предпосылки изобретения

Использование армированных композиционных материалов для изготовления элементов конструкций особенно широко распространено в областях, для которых желаемыми характеристиками конструкций являются легкость, прочность, высокая жесткость, термическая устойчивость, наличие самонесущей структуры и легкость формования и профилирования. Такие элементы используются, например, в аэронавтике, космонавтике, на спутниках, в топливной индустрии, в сфере отдыха и развлечений, например, для гоночных катеров и автомобилей, а так же в других областях. Трехмерная ткань-основа обычно состоит из волокон, идущих в направлении осей X, Y и Z.

Обычно, элементы, сформированные из таких тканей-основ, состоят из армирующих материалов, заделанных в связующий материал. Армирующий компонент может быть изготовлен из таких материалов, как стекло, углеродное волокно, керамика, арамид (например «кевлар»), полиэтилен и/или других материалов, которые обладают желаемыми физическими, термическими, химическими и/или другими свойствами, главным из которых является высокая прочность на разрушение при нагружении. Благодаря использованию подобных армирующих материалов, которые в конечном итоге становятся составной частью законченной детали, желаемые характеристики армирующих материалов, такие как, например, высокая прочность, передаются готовой композиционной детали. Составные армирующие материалы могут быть сплетены, связаны или иным образом ориентированы в желаемую конфигурацию и форму армирующих заготовок. Обычно, особое внимание обращается на оптимальное использование характеристик, из-за которых соответствующие составные армирующие материалы были выбраны. Как правило, такие армирующие заготовки комбинируются со связующим материалом для изготовления желаемых готовых деталей или заготовок для них.

После изготовления желаемой армирующей заготовки связующий материал может быть введен в заготовку и скомбинирован с ней. Армирующая заготовка заключается в связующий материал, при этом последний заполняет все промежуточные зоны между составными элементами армирующей заготовки. Связующий материал может быть выполнен из широкого спектра материалов, таких как эпоксидная смола, полиэфир, виниловый эфир, керамика, углеродное волокно и/или других материалов, которые так же обладают желаемыми физическими, термическими, химическими и/или другими свойствами. Материалы, выбранные для использования в качестве связующего материала, могут быть такими же или нет, как материалы, из которых выполнена армирующая заготовка, и обладать сходными или несходными физическими, химическими, термическими и другими свойствами. Однако обычно связующий материал и наполнитель выполнены из разных материалов, имеющих различные физические, химические, термические и другие свойства. Это связано с тем, что композиционные конструкции применяются в первую очередь для получения комбинации характеристик готового изделия, которые не могут быть достигнуты при использовании только одного составного материала. Объединенные таким образом заготовка и связующий материал могут быть отверждены и стабилизированы способом термического отверждения или другими известными способами. Затем они могут быть подвергнуты дальнейшей обработке, необходимой для изготовления желаемого элемента. Важно заметить, что после отверждения затвердевший связующий материал обычно крепко приклеен к армирующему материалу (например к армирующей заготовке). В результате, напряжение на готовом элементе может быть эффективно перенесено на составные материалы армирующей заготовки. Этот эффект достигается благодаря связующему материалу, который является склеивающим звеном между волокнами.

Часто требуется изготовление элементов, конфигурации которых отличны от простых геометрических форм, таких как, например, пластины, листы, прямоугольные или квадратные твердые тела и т.д. Например, сложные трехмерные элементы требуют сложных трехмерных заготовок. Одним из способов изготовления сложного элемента является составление желаемой сложной формы из простых геометрических форм. Одна из подобных комбинаций осуществляется соединением элементов, выполненных, как описано выше, под углом (обычно прямым) друг к другу с формированием продольных и поперечных элементов жесткости. Как правило, соединение элементов под углом необходимо для создания армированных конструкций желаемой формы, которые включают, например, одну или несколько торцевых стенок или Т-образные пересечения. Соединение элементов так же позволяет увеличить прочность результирующей комбинации армирующих заготовок и состоящей из них композиционной конструкции при деформации и разрушении под действием внешних нагрузок, таких как давление и растяжение. Таким образом, важно выполнить каждое соединение составляющих элементов, то есть соединение между элементом жесткости и базовой платформой или панельной частью как можно более прочным. При высокой прочности составных элементов армирующей заготовки пониженная прочность места соединения становится «слабым звеном» в конструкционной «цепи».

Ранее для изготовления сложных армированных конструкций использовались различные способы соединения композиционных элементов или армирующих заготовок. Было предложено формировать и отверждать панельный элемент и угловой элемент жесткости отдельно друг от друга. Последний имеет единственную поверхность контакта с панелью или разветвляется на одном конце, формируя две расходящиеся копланарные поверхности контакта с панелью. Панельный элемент и элемент жесткости затем соединяют посредством соединения поверхности(ей) контакта элемента жесткости с панелью с контактной поверхностью панельного элемента с помощью термического отверждения или склеивающего материала.

Однако при приложении усилия к отвержденной панели или оболочке композиционной конструкции даже очень маленькие нагрузки могут обусловить возникновение «отслаивающих» сил, которые отслаивают элемент жесткости от панели по поверхности контакта. Это происходит из-за того, что эффективная прочность соединения является прочностью связующего материала, а не склеивающих материалов, используемых для соединения компонентов.

Металлические болты или заклепки на месте соединения таких компонентов так же применялись в подобных ситуациях, но оказались неэффективными, поскольку подобные дополнения к конструкции сами, как минимум частично, разрушают и ослабляют целостность композиционной конструкции, добавляют вес, приводят к разнице коэффициентов термического расширения между такими элементами и примыкающим материалом. В дополнение, болты и заклепки требуют дополнительных производственных стадий и увеличивают количество деталей.

Другой подход к решению этой проблемы базировался на концепции введения высокопрочных волокон, проходящих через зону соединения посредством пришивания одного компонента к другому и использования сшивающей нити в качестве упрочняющего волокна на месте соединения. Один из таких подходов описан в патенте США №4331495. Аналогичный способ представлен в патенте США №4256790. В этих патентах описываются соединения между первой и второй композиционными панелями, сделанными из слоев склеенных волокон. Первая панель разветвлена на одном конце, чтобы известным способом сформировать две расходящиеся копланарные поверхности контакта, которые присоединяются ко второй панели стежками неотвержденной эластичной композиционной нити, идущей через обе панели. Панели и нить затем отверждаются одновременно. Однако этот процесс требует многоэтапного формирования заготовки, а так же введения третьей нити или волокна в заготовку. Сшивание так же может повредить заготовку, что в свою очередь будет ухудшать ее плоскостные эксплуатационные характеристики.

Пример пересекающейся конфигурации описан в патенте США №6103337, который включен в описание настоящего изобретения путем ссылки. Этот патент описывает способы, используемые для соединения армирующей заготовки с панелью заготовки, что необходимо для формирования трехмерной армирующей заготовки. Две отдельные заготовки соединяют друг с другом посредством армирующих волокон в форме нитей или пряжи. Как только две заготовки соединены или сшиты, в них вводится связующий материал. Несмотря на то, что этот способ и полученный с его помощью продукт оказались удовлетворительными, способ изготовления требует, чтобы заготовки были индивидуально сотканы или сконструированы, а затем сшиты вместе на отдельной стадии производственного процесса.

Другой способ увеличения прочности места соединения представлен в патенте США №5429853. Согласно этому способу отдельно сконструированные элементы соединяют вместе посредством введения третей нити или волокна между первыми двумя элементами. Этот способ аналогичен способу, описанному выше.

Несмотря на то, что уже известные подходы к улучшению структурной целостности армированных композитов достигли определенных успехов, дальнейшее улучшение старых способов или решение этой проблемы без использования клеев и механических соединений при соединении отдельных панелей и элементов жесткости является желательным. Один из новых подходов заключается в создании трехмерной тканой структуры на специализированных машинах. Однако связанные с этим подходом затраты достаточно велики и необходимость иметь ткацкий станок для создания простых тканых структур так же является серьезным недостатком.

Другой подход состоит в том, чтобы соткать двухмерную структуру, а затем путем сгибания придать ей форму армированной панели, где нити непрерывно переплетены между плоским основанием или панельной частью и элементом жесткости. Однако обычно этот подход приводит к деформациям заготовки. Деформации происходят из-за того, что длины волокон в плоской сотканной заготовке отличаются от длин волокон, необходимых для согнутой заготовки. Это приводит к возникновению впадин и неровностей в областях, где сотканные волокна слишком коротки, и морщин там, где сотканные волокна слишком длинны. Такие нежелательные деформации являются причиной возникновения поверхностных аномалий и уменьшают прочность и жесткость элемента. Несмотря на то, что эти эффекты могут быть устранены путем раскроя и формирования выточек, процесс их устранения нежелателен и трудоемок, кроме того, он ставит под угрозу целостность заготовки.

Патент США №6446675, который включен в описание данного изобретения путем ссылки, решает проблему деформации, которая возникает при сгибании двумерной тканой заготовки, путем регулирования длин волокон во время ткачества так, что волокна в некоторых областях делают слишком короткими, а в некоторых - слишком длинными. При сгибании заготовки длины волокон выравниваются, обеспечивая гладкий переход к согнутому состоянию.

Другой подход к изготовлению армированных панелей изложен в патенте США №6019138, который предлагает способ создания армированных панелей с элементами жесткости, идущими как в направлении основы, так и в направлении утка. Этот способ обеспечивает армирование в двух направлениях, что обусловлено ткацким процессом или просто вплетением неровностей в панельную часть заготовки. Использование этого способа будет максимально ограничивать высоту элемента жесткости. Кроме того, этот способ требует, чтобы заготовка была соткана с использованием трех нитей. Третья нить, которая прикрепляет элемент жесткости к панельной части заготовки, только иногда проходит между первыми двумя. Следствием этого является то, что элемент жесткости и панельная часть не являются полностью цельнотканой структурой, что приводит к тому, что соединение получается слабее, чем при полностью цельнотканом соединении.

Таким образом, необходимы трехмерные заготовки, из которых производят волокнистые армированные композиционные элементы, поскольку они обеспечивают лучшую прочность по сравнению с двумерными слоистыми композитами. Эти заготовки особенно удобны в применениях, требующих, чтобы композит мог выдерживать пространственные нагрузки.

В связи с этим, существует потребность в цельнотканых заготовках, армированных в двух или более направлениях. Подобные заготовки могут быть сотканы за один проход на обычном ткацком станке без специальных модификаций.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением разработана цельнотканая трехмерная заготовка с элементами жесткости, проходящими в двух направлениях, которая состоит из тканой ткани-основы, содержащей первый тканый слой, второй тканый слой и третий тканый слой. Ткань-основа содержит зону, где нити переплетаются между первым и вторым ткаными слоями, так что первый слой может быть отогнут относительно второго. Ткань-основа так же содержит зону, где нити переплетаются между вторым и третьим ткаными слоями, так что третий слой может быть отогнут относительно второго.

Другим аспектом настоящего изобретения является цельнотканая трехмерная заготовка, содержащая три или более тканых слоя, с проходящим в первом направлении элементом жесткости, сформированным из сгибаемого первого тканого слоя, при этом нити переплетаются между первым и вторым ткаными слоями. Второй элемент жесткости, расположенной под углом к первому, сформирован из части второго сгибаемого слоя и части третьего сгибаемого слоя, при этом нити переплетаются между вторым и третьим ткаными слоями.

Еще одним аспектом настоящего изобретения является способ формирования цельнотканой трехмерной заготовки. Способ включает использование трех или более тканых слоев и переплетение нитей первого слоя с нитями второго слоя с обеспечением возможности отгиба первого слоя относительно второго. Способ также включает переплетение нитей второго слоя с нитями третьего слоя с обеспечением возможности отгиба третьего слоя относительно второго. Когда переплетение нитей закончено, на первом слое делают надрез, доходящий до верхней поверхности второго слоя. Две первые части первого слоя с обеих сторон от зоны переплетения, связывающей первый и второй слои, затем отгибают с образованием элемента жесткости, проходящего в первом направлении. Далее вторую часть отогнутого первого слоя отгибают с образованием упрочняющих элементов для элемента жесткости, проходящего во втором направлении. После этого первую часть второго и третьего слоя отгибают с образованием элемента жесткости, проходящего во втором направлении. Для завершения способа изготовления заготовки вторую часть третьего слоя отгибают, завершая построение панельной части заготовки.

Различные новые признаки, характеризующие данное изобретение, в частности, описаны в формуле изобретения, являющейся частью этой заявки. Для лучшего понимания изобретения, его преимуществ в эксплуатации и конкретных целей, достигнутых посредством его использования, предлагается описание предпочтительного варианта выполнения изобретения, проиллюстрированное прилагающимися чертежами, на которых соответствующие компоненты имеют одинаковые номера позиций.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания изобретения в тексте даны ссылки на следующее описание и сопровождающие его чертежи, на которых:

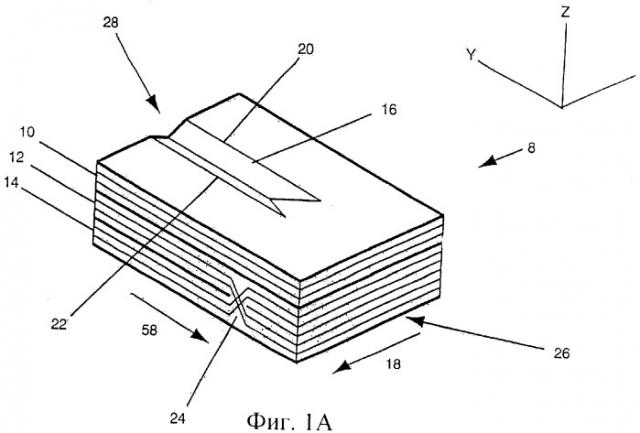

Фиг.1А изображает вид ткани-основы спереди и показывает зоны переплетения в соответствии с одним из вариантов выполнения настоящего изобретения;

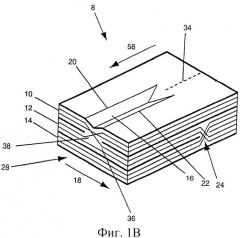

Фиг.1В изображает вид ткани-основы сзади и показывает зоны переплетения в соответствии с одним из вариантов выполнения настоящего изобретения;

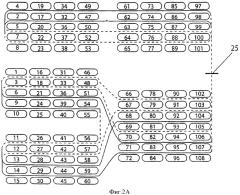

Фиг.2А изображает пример волокнистой структуры, которая может быть использована, чтобы соткать ткань-основу;

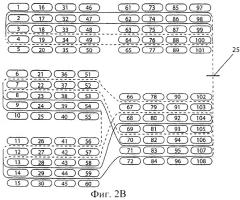

Фиг.2В изображает другой пример волокнистой структуры, которая может быть использована, чтобы соткать ткань-основу;

Фиг.3 изображает вид ткани-основы спереди и показывает линию разреза первого тканого слоя в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.4 изображает вид ткани-основы сзади и показывает формирование поперечного элемента жесткости в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.5 изображает вид ткани-основы спереди и показывает формирование поперечного элемента жесткости в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.6 изображает вид ткани-основы сзади и показывает формирование продольного элемента жесткости в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.7 изображает вид ткани-основы спереди и показывает формирование продольного элемента жесткости в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.8 изображает вид ткани-основы сзади и показывает формирование продольного элемента жесткости в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.9 изображает вид ткани-основы сзади и показывает формирование панельной части цельнотканой трехмерной заготовки в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.10 изображает вид сверху готовой трехмерной армированной конструкции с одним продольным и одним поперечным элементами жесткости, выполненным в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.11 изображает приблизительный вид сверху готовой трехмерной армированной конструкции с одним поперечным и одним продольным элементами жесткости, выполненным в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.12 изображает вид спереди ткани-основы, предназначенной для симметричной цельнотканой трехмерной заготовки с продольным и поперечными элементами жесткости и выполненной в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.13 изображает вид сзади ткани-основы, предназначенной для симметричной цельнотканой трехмерной заготовки с продольным и поперечными элементами жесткости и выполненной в соответствии с одном из вариантов выполнения настоящего изобретения;

Фиг.14 изображает вид сзади симметричной цельнотканой трехмерной заготовки с продольным и поперечными элементами жесткости, выполненной в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.15 изображает вид спереди ткани-основы, предназначенной для цельнотканой трехмерной заготовки с продольным и множеством поперечных элементов жесткости и выполненной в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.16 изображает готовую цельнотканую трехмерную конструкцию с продольным и несколькими поперечными элементами жесткости, выполненную в соответствии с одним из вариантов выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВЫПОЛНЕНИЯ

Настоящее изобретение относится к армированной трехмерной панели или оболочке с элементами жесткости, расположенными в двух направлениях и являющимися составной частью панели или оболочки. Волокна переплетены между оболочкой или панельной частью и элементами жесткости, связывая их друг с другом. Это обеспечивает более высокую прочность соединений по сравнению с известными способами соединения элементов, поскольку слабые зоны соединения элементов отсутствуют. Кроме того, заготовка выполнена из цельного куска материала, так что исключено время, уходившее ранее на раскрой слоев для слоистых оболочек и элементов жесткости. Заготовка изначально ткется плоской, в форме ткани-основы. Путем сгибания ткань-основу затем превращают в трехмерную заготовку, панельная часть или оболочка которой имеют продольные и поперечные элементы жесткости. После введения связующего материала полученная цельнотканая заготовка может быть использована для изготовления композиционного элемента. Связующий материал вводится путем применения таких стандартных способов, как трансферное формование смолы или химическая пропитка в паровой фазе.

В настоящем описании каждому элементу соответствует номер позиции, одинаковый для всех чертежей. Кроме того, подразумевается, что такие термины, как «передний», «задний», «левый», «правый», «продольный», «поперечный» и другие общеупотребительные слова не должны быть интерпретированы как ограничительные термины.

Для удобства настоящего описания следует принять во внимание, что первый элемент жесткости или продольный элемент жесткости проходит в первом направлении, которое по большей части ассоциируется с координатой Х или направлением 18 основы, показанным на Фиг.1А. Второй элемент жесткости, или поперечный элемент жесткости, который обычно перпендикулярен первому, проходит во втором направлении, которое по большей части ассоциируется с координатой Y или направлением 58 утка, показанным на Фиг.1А. Первый и второй элементы жесткости выходят из плоскости панели X-Y и проходят вдоль оси Z.

Координатная система, которая используется для описания конструкции, показана на Фиг.1А. Далее, в рассмотренных примерах тканые слои сотканы из основных и уточных нитей или волокон на жаккардовом ткацком станке или с помощью челнока. Однако любая стандартная ткацкая техника, как, например, ремизная рама, может быть использована, чтобы соткать тканые слои ткани-основы. Нити и волокна в пределах каждого слоя могут иметь любую структуру переплетения, например плоскостную структуру, ортогональную структуру или структуру углового переплетения. Нити или волокна, используемые для ткацких работ, могут быть синтетическими и натуральными, как, например, углеродные волокна, нейлон, вискоза, полиэфирные волокна, стекловолокно, хлопок, стекло, керамика, арамид («кевлар») и полиэтилен. Два сходных типа волоконных структур, показанных на Фиг.2А и 2В, являются структурами, которые могут использоваться для создания тканых тканей-основ. Типы волоконных структур, использующиеся для тканых тканей-основ, не ограничены представленными здесь вариантами.

В соответствии с одним аспектом настоящего изобретения, как показано на Фиг.1А и 1В, ткань-основа 8 сформирована из трех тканых слоев: первый слой 10, второй слой 12 и третий слой 14. На Фиг.1А и 1В изображены виды ткани-основы 8 соответственно спереди и сзади. На задней части 28 ткани-основы 8 волокна правой части 20 первого слоя 10 вплетены в левую часть 36 второго слоя 12, а волокна левой части 22 первого слоя 10 вплетены в правую часть 38 второго слоя 12. В результате получается зона 16 переплетения, связывающая первый слой 10 и второй слой 12. На передней части 26 ткани-основы 8 волокна второго слоя 12 и третьего слоя 14 переплетены между собой вдоль всей основы 18, в результате чего возникает зона 24 переплетения, связывающая второй и третий слои. Следует заметить, что переплетающиеся между слоями волокна и нити могут быть основными или уточными. Основные волокна в пределах слоев 10, 12 и 14 могут иметь любую стандартную структуру, такую как, например, плоскостная структура, ортогональная структура или структура углового переплетения. Все это делает возможным создание заготовки с защитным покрытием, которое имитирует стандартные текстильные структуры, такие как, например, полотняное переплетение, саржа или сатин. Все края, параллельные направлению 18 основы, будут закрытыми, если ткань-основа 8 изготовлена с помощью ремизной рамы. На Фиг.2А и 2В показаны кромочные волокна 25, которые сплетают вместе различные волокна и должны быть обрезаны, прежде чем заготовка может быть согнута.

Когда ткань-основа 8 вместе с зонами 16 и 24 переплетения волокон уже соткана, она может быть согнута таким образом, что в результате получается цельнотканая трехмерная заготовка с продольными и поперечными элементами жесткости. На Фиг.3 передняя часть 40 первого слоя 10 разрезана по линии 42 до точки 44, где нити первого слоя 10 и второго слоя 12 сплетены друг с другом. Передняя часть 40 первого слоя 10 разрезана также по линии 42 до верхней поверхности 46 второго слоя 12. После того как первый слой 10 разрезан по линии 42, две половины или части 48 и 50 могут быть отогнуты в соответствии со стрелками 52 и 54, показанными на Фиг.4. Таким образом, в направлении оси Y или направлении 58 утка формируется поперечный элемент 56 жесткости. Часть поперечного элемента 56, которая так же является слоем 10, остается связанной со вторым слоем 12, поскольку зона 16 переплетения находится между поперечным элементом жесткости и вторым слоем 12. Передние части 60 поперечного элемента 56 не связаны со вторым слоем 12, поскольку в зоне 62 слои не переплетены между собой. Как показано на Фиг.5, передние части 60 поперечного элемента 56 жесткости могут быть отогнуты в соответствии со стрелками 64 и 66, формируя при этом упрочняющие элементы 67 для элемента жесткости, который будет сформирован в этом направлении, как показано на Фиг.6 и 7. Наконец, как показано на Фиг.8, изображающей вид заготовки сзади, задняя часть 28 третьего слоя 14 может быть отогнута в соответствии со стрелкой 70, завершая этим формирование армированной заготовки. После этого передние части 72 комбинированных второго 12 и третьего 14 слоев сгибают в направлении оси Z, чтобы сформировать продольный элемент 74 жесткости в направлении оси Х или основы. Сгиб третьего слоя 14 в направлении оси Z в соответствии со стрелкой 70 завершает формирование панельной части 76 цельнотканой трехмерной заготовки 78, как показано на Фиг.9. Для некоторых геометрических форм высота продольного элемента 74 жесткости может оказаться слишком велика, и поэтому он должен быть немножко подрезан до высоты поперечного элемента 56 жесткости, и наоборот.

На Фиг.10 и 11 изображена тканая ткань-основа, сложенная согласно вышеизложенному способу для формирования цельнотканой трехмерной заготовки. Эта заготовка формуется в композиционную структуру путем добавлением связующего материала. Оба изображения показывают панельную часть 76 композиционной конструкции, зона 16 переплетения, поперечный элемент 56 жесткости, упрочняющие элементы 67 для продольного элемента жесткости и сам продольный элемент 74 жесткости.

Другой аспект настоящего изобретения использован для создания армированных панелей с симметричной конфигурацией, которая обеспечивает наличие поперечных элементов жесткости по обе стороны от продольного элемента жесткости. На Фиг.12 изображена ткань-основа 8, имеющая четыре тканых слоя, первый слой 10, второй слой 12, третий слой 14 и четвертый слой 15. В дополнение к зоне 16 переплетения между первым 10 и вторым 12 слоями зона 16 переплетения теперь так же является зоной переплетения между третьим слоем 14 и четвертым 15, как показано на Фиг.13. Согласно вышесказанному ткань-основа 8 так же включает в себя зону 24 переплетения между вторым 12 и третьим 14 слоями, находящуюся на передней части ткани-основы 26. После того как ткань-основа 8 сплетена, первый слой 10 и четвертый слой 15 разрезают и отгибают согласно способу, описанному выше. Посредством этих операций формируют поперечные элементы 56 жесткости с упрочняющими элементами 67 и продольный элемент 74 жесткости, как показано на Фиг.14. Поперечные элементы 56 формируются, когда отгибают первый слой 10 и четвертый слой 15. Панельная часть 76 сформирована из второго слоя 12 и отогнутой части третьего слоя 14. Продольный элемент 74 включает в себя передние части 72 второго слоя 12 и третьего слоя 14, который отогнут в направлении оси Z. Результатом является формирование трехмерной тканой заготовки 100, симметричной относительно продольного элемента 74 жесткости.

Согласно еще одному аспекту настоящего изобретения армированные панели с множеством поперечных элементов 56 жесткости могут так же быть созданы путем создания нескольких зон 16 между первым 10 и вторым 12 слоями, как показано на Фиг.15. Для этого используется уже описанный способ переплетения нитей первого слоя 10 и второго слоя 12. Когда формирование зон 16 и 24 переплетения завершено, ткань-основа может быть разрезана способом, способствующим ее преобразованию в трехмерную заготовку. Этот способ полностью идентичен уже описанному способу создания цельнотканой трехмерной заготовки с одним продольным элементом жесткости, за исключением следующего. Первый тканый слой 10 разрезают по линии 80 от задней 28 до передней 26 части ткани-основы 8 до верхней поверхности 13 второго тканого слоя 12. Местоположение разреза 80 таково, что первый тканый слой 10 может быть отогнут в нескольких зонах, формируя при этом множество продольных элементов жесткости. Далее переднюю часть 40 первого тканого слоя 10 разрезают по линии 42 до зон 44, где первый слой 10 переплетен со вторым слоем 12. Переднюю часть 40 первого тканого слоя 10 так же разрезают до верхней поверхности 46 второго тканого слоя 12. Когда раскройка завершена, тканую ткань-основу 8 сгибают так, что формируется цельнотканая трехмерная заготовка. Способ сгибания идентичен способу, описанному выше, за исключением того, что множество частей по обе стороны многочисленных зон переплетения между первым и вторым тканевыми слоями сгибают вместе, образуя несколько поперечных элементов жесткости. На Фиг.16 представлено изображение согнутой цельнотканой трехмерной упрочненной ткани-основы с несколькими поперечными элементами жесткости, сформованной в композиционный элемент путем добавления к ней связующего материала. Армированная панель включает в себя панельную часть 76, продольный элемент 74 жесткости и несколько поперечных элементов 56 жесткости.

После того как ткань-основа согнута в цельнотканую трехмерную заготовку с поперечными и продольными элементами жесткости, композиционная армированная панель или композиционный элемент могут быть сформированы путем введения связующего материала, такого как, например, эпоксидная смола, полиэфирные волокна, виниловый этил, керамика, углеродное волокно и/или другие материалы, которые так же имеют желаемые физические, термические и химические свойства. Композиционный элемент формуют путем использования таких обычных способов как, например, трансферное формование и химическая пропитка в паровой фазе.

Таким образом, показано, что ткань-основа может быть изготовлена и путем сгибания преобразована в трехмерную цельнотканую заготовку с выполненными за одно целое с ней элементами жесткости, проходящими в двух направлениях.

Хотя предпочтительный вариант выполнения настоящего изобретения и его модификации подробно описаны в данном документе, очевидно, что настоящее изобретение не ограничено только этим вариантом выполнения и его модификациями. Специалистами могут быть сделаны изменения, не меняющие сущность данного изобретения и не выходящие за его рамки, сформулированные в прилагающейся формуле изобретения.

1. Цельнотканая трехмерная заготовка с элементами жесткости, проходящими в двух направлениях, сформированная из тканой ткани-основы, содержащей первый тканый слой, второй тканый слой, третий тканый слой, нити, переплетенные между первым и вторым ткаными слоями, так что указанные нити переплетены в зоне, находящейся между первым и вторым ткаными слоями, и первый слой может быть отогнут относительно второго слоя, и нити, переплетенные между вторым и третьим ткаными слоями, так что указанные нити переплетены в зоне, находящейся между вторым и третьим ткаными слоями, и третий слой может быть отогнут относительно второго слоя.

2. Цельнотканая трехмерная заготовка по п.1, в которой первый слой разрезан до верхней поверхности второго слоя.

3. Цельнотканая трехмерная заготовка по п.2, в которой первая часть по одну сторону от зоны переплетения первого слоя может быть отогнута вместе с первой частью по другую сторону зоны переплетения первого слоя с образованием элемента жесткости, проходящего в первом направлении.

4. Цельнотканая трехмерная заготовка по п.3, в которой вторая часть указанного элемента жесткости может быть отогнута с образованием упрочняющего элемента для элемента жесткости, проходящего во втором направлении.

5. Цельнотканая трехмерная заготовка по п.1, в которой третий тканый слой может быть отогнут относительно первого и второго тканых слоев.

6. Цельнотканая трехмерная заготовка по п.5, в которой первая часть указанного отгибаемого второго тканого слоя и первая часть указанного третьего тканого слоя образуют элемент жесткости, проходящий во втором направлении.

7. Цельнотканая трехмерная заготовка по п.6, в которой вторая часть указанного отгибаемого второго тканого слоя находится в той же плоскости, что и вторая часть третьего слоя с образованием панельной части указанной трехмерной заготовки.

8. Цельнотканая трехмерная заготовка по п.1, в которой нити переплетены между первым и вторым ткаными слоями в нескольких независимых зонах.

9. Цельнотканая трехмерная заготовка по п.8, в которой первый тканый слой может быть отогнут относительно второго и третьего слоев.

10. Цельнотканая трехмерная заготовка по п.8, в которой первый слой разрезан до верхней поверхности второго слоя в нескольких зонах.

11. Цельнотканая трехмерная заготовка по п.10, в которой несколько первых частей на нескольких первых сторонах нескольких зон переплетения первого и второго тканых слоев могут быть отогнуты вместе, так что несколько первых частей на нескольких вторых сторонах нескольких зон переплетения первого и второго тканых слоев образуют несколько элементов жесткости, проходящих в первом направлении.

12. Цельнотканая трехмерная заготовка по п.11, в которой вторые части указанных нескольких элементов жесткости могут быть отогнуты с образованием нескольких упрочняющих элементов для элемента жесткости, проходящего во втором направлении.

13. Цельнотканая трехмерная заготовка по п.8, в которой второй и третий тканые слои могут быть отогнуты относительно первого слоя.

14. Цельнотканая трехмерная заготовка по п.13, в которой первая часть отгибаемого второго слоя и первая часть отгибаемого третьего слоя образуют элемент жесткости, проходящий во втором направлении.

15. Цельнотканая трехмерная заготовка по п.13, в которой вторая часть второго тканого слоя находится в той же плоскости, что и вторая часть третьего тканого слоя.

16. Цельнотканая трехмерная заготовка по п.1, дополнительно содержащая четвертый тканый слой и нити, переплетенные между третьим и четвертым ткаными слоями, при этом указанные нити переплетены в зоне между третьим и четвертым ткаными слоями с обеспечением возможности отгибания четвертого тканого слоя относительно третьего тканого слоя.

17. Цельнотканая трехмерная заготовка по п.16, в которой первый тканый слой может быть отогнут относительно второго, третьего и четвертого тканых слоев.

18. Цельнотканая трехмерная заготовка по п.16, в которой первый тканый слой разрезан до верхней поверхности второго тканого слоя.

19. Цельнотканая трехмерная заготовка по п.18, в которой первая часть по одну сторону от зоны переплетения первого и второго слоев может быть отогнута вместе с первой частью по другую сторону этой зоны переплетения первого и второго слоев с образованием элемента жесткости, проходящего в первом направлении.

20. Цельнотканая трехмерная заготовка по п.19, в которой часть указанного элемента жесткости может быть отогнута с образованием упрочняющего элемента для элемента жесткости, проходящего во втором направлении.

21. Цельнотканая трехмерная заготовка по п.16, в которой третий и четвертый слои могут быть отогнуты относительно первого и второго слоев.

22. Цельнотканая трехмерная заготовка по п.16, в которой четвертый слой разрезан до верхней поверхности третьего слоя.

23. Цельнотканая трехмерная заготовка по п.22, в которой первая часть с первой стороны от зоны переплетения третьего и четвертого слоев может быть отогнута вместе с первой частью со второй стороны этой зоны переплетения третьего и четвертого слоев с образованием элемента жесткости, проходящего в первом направлении.

24. Це