Сборная водонепроницаемая обделка туннеля и кольцевой элемент для нее

Иллюстрации

Показать всеИзобретение относится к области строительства подземных туннелей, в частности коллекторных туннелей и туннелей различного диаметра в обводненной среде, например для фекальной и дождевой канализации. Технической задачей является создание сборной водонепроницаемой обделки туннеля замкнутого профиля, обеспечивающей восприятие нагрузок в строительный и эксплуатационный период и обладающей при этом желаемой прочностью, устойчивостью и долговечностью в условиях постоянных нагрузок и длительных воздействий обводненной среды. При этом обеспечивается возможность механизации и индустриализации строительных и ремонтных работ и экономичность ее сооружения. Для этого сборная обделка выполнена из кольцевых элементов, содержащих железобетонные блоки различной конфигурации в плане, имеющих по два уплотнения на торцах по периметру блоков, и один из блоков является замковым. При этом все блоки имеют водонепроницаемую защитную футеровку на внутренней стороне блоков и армированы продольными и поперечными элементами, образующими первый армирующий слой на поверхности стыка футеровки с бетоном блока, второй армирующий пространственный каркас в теле блоков и третий армирующий элемент, размещенный на закладной детали для строповки. При этом блоки между собой в кольце соединены боковыми торцами с помощью первых стыковочных устройств, а кольцевые элементы соединены между собой передним и задним торцами с помощью вторых стыковочных устройств, и стыки блоков в каждом кольце смещены относительно стыков блоков в другом кольце на угол 360/n, где n - количество вторых стыковочных устройств. 2 н. и 9 з.п. ф-лы, 24 ил.

Реферат

Изобретение относится к области строительства подземных туннелей, в частности строительства коллекторных туннелей и туннелей различного диаметра в обводненной среде, например для фекальной и дождевой канализации.

Известны различные способы создания жестких конструкций туннельных оболочек, в частности выполнение обделки туннеля из скрепленных между собой сборных элементов различной конструкции, формирующих профиль туннеля.

Известна обделка туннеля из сборных элементов, состоящая из стеновых, замкового и ложкового блоков с криволинейными торцами, один из которых выполнен выпуклым, и имеющих экраны и перегородки, соединенные между собой посредством соединительных узлов, а торцы блоков с другой стороны выполнены плоскими (SU 1252499, А1).

Известна сборная обделка туннеля из армополимербетонных блоков, включающая армированные стеновые блоки с продольной и поперечной арматурой, выполненной в виде кольцевой спирали, замковый и лотковый элементы, при этом замковый элемент выполнен раздвижным двухсекционным и ступенчатым, и при этом отношение высоты ступени к высоте замкового блока равно 1/3, и в замковом элементе после установки его двух секций установлены фиксирующие положение секций накладки (SU 1209884, А).

Известен туннельный сегмент, характеризующийся кольцеобразной формой и протяженной осью, содержащий множество тюбингов, формирующих количество кольцевых секций, установленных бок о бок вдоль продольной оси, при этом каждый тюбинг включает протяженный канал, первый и второй кольцеобразные прямолинейные каналы, и, по меньшей мере, один анкерный элемент, закрепленный в первом кольцеобразном канале (US 4552773, В).

Однако в указанных выше решениях конструкции туннельной обделки не обеспечивают ее водонепроницаемости. Кроме того, значительно усложнен монтаж обделки, что влечет и увеличение сроков строительства.

Известен покрытый герметиком бетонный сегмент для формирования туннеля путем соединения множества сегментов, содержащих тело сегмента, включающее плиту основания для покрытия, по меньшей мере, одной поверхности сегмента, составляющего или внешнюю или внутреннюю поверхность туннеля, и герметик в качестве покрытия, в котором анкеры установлены в теле сегмента и в материале герметика (WO 98/16721). При этом для устройства туннеля формируют кольцевые структуры из сегментов, имеющих в плане форму равнобокой трапеции, и сегменты размещают в кольце последовательно, соединяя поочередно боковые стороны трапеций.

Известен бетонный сегмент, имеющий листовое, скрепленное с ним покрытие из пластика, имеющее расположенные в шахматном порядке пластиковые анкеры, замоноличенные в бетон сегмента, и имеющий по краям сегмента в приграничных к покрытию областях выемки для заливки герметика (JP 2000145394, А).

Известна сборная обделка для туннеля, содержащая несущие кольца, скрепленные между собой, каждое несущее кольцо составлено из отдельных железобетонных сегментов, сопряженных между собой, на внутренней поверхности каждого сегмента установлен водозащитный экран, выполненный из стеклофибробетона, в местах стыков железобетонных сегментов в торцах водозащитного экрана изготовлены чеканочные канавки, заполненные эластичным герметичным материалом и зачеканенные быстро уплотняющейся смесью, или в указанных торцах водозащитного экрана изготовлены выемки, заполненные водонабухающим герметиком, для образования сплошного водонепроницаемого контура по периметру кольца (RU 52926, U1).

Наиболее близким техническим решением к настоящему изобретению является известный блок бетонный для устройства туннеля, с выпуклой внешней поверхностью и противолежащей внутренней поверхностью, изготовленный с предварительно размещенным на внутренней поверхности защитным слоем, замоноличенным вместе с бетоном и покрывающим внутреннюю поверхность блока после его распалубки (WO 2005024183). При этом внутренняя поверхность с внешней поверхностью соединены торцами, продольные поверхности торцов позволяют объединить совместно несколько блоков в кольцо, а передние поверхности торцов позволяют объединить блоки в осевом направлении, например, с помощью установленных в них шпонок, и в блоке имеется встроенное уплотнение, размещенное на передних и продольных поверхностях торцов, при соединении блоков плотно закрывающее стыки защитного слоя. При этом в бетонном блоке имеется отверстие для впрыскивания строительного раствора в полость между блоками и стенкой туннеля.

Однако указанные выше технические решения сборной обделки туннелей имеют ряд недостатков.

1. Сборные обделки туннелей, использующие в кольцевом элементе блоки с соединениями цилиндрической формы, а между кольцами соединения типа "зуб-паз", имеют свойство деформирования поверхностей стыков блоков при сборке, что не обеспечивает водонепроницаемости обделки.

2. Сборные обделки туннелей с жестким болтовым креплением блоков в кольце и между кольцами требуют значительных технологических затрат на армирование блоков, что усложняет монтаж обделки и увеличивает сроки строительства.

3. В сборных обделках туннелей с использованием покрытия внутренней поверхности готовых блоков герметиками или листовым пластиком не обеспечивается надежной адгезии покрытия с бетоном блока, что приводит в процессе эксплуатации к отслоению изоляции и нарушению водонепроницаемости. Чеканка стыков блоков приводит к дополнительным затратам.

Целью создания настоящего изобретения является разработка сборной водонепроницаемой обделки туннеля замкнутого профиля, обеспечивающей восприятие нагрузок в строительный и эксплуатационный период и обладающей при этом желаемой прочностью, устойчивостью и долговечностью в условиях постоянных нагрузок и длительных воздействий обводненной среды. При этом техническое решение сборной обделки должно обеспечивать возможность механизации и индустриализации строительных и ремонтных работ и экономичность ее сооружения.

При создании изобретения была поставлена задача разработки высокоточной и водонепроницаемой обделки тоннеля для канализационных и водосточных коллекторов, обеспечивающей:

- высокую прочность обделки;

- минимальные допуски при изготовлении блоков обделки;

- минимальные деформации в стыках обделки;

- водонепроницаемость обделки при уровне грунтовых вод до 10 м над шелыгой туннеля;

- высокую адгезию водонепроницаемых защитных покрытий к бетону блоков;

- возможность нагнетания строительно, например, бентонитового раствора за обделку туннеля с помощью надежно многократно закрепляемой на обделке технологической оснастки;

- минимальные дополнительные работы при монтаже блоков обделки,

и при этом позволяющей вести проходку туннеля по прямолинейной и по криволинейной образующей радиусом не менее 300 м, а также обеспечить наименьшую площадь области стыков блоков в сборной обделке путем распределения стыков блоков разных кольцевых элементов по массиву обделки.

Поставленная задача была решена созданием кольцевого элемента сборной обделки туннеля, согласно изобретению содержащего соединенные между собой блоки, каждый из которых выполнен из бетона и имеет выпуклую внешнюю поверхность и противолежащую ей внутреннюю поверхность с размещенной на внутренней поверхности защитной водонепроницаемой футеровкой, прочно соединенной с массивом бетона, и при этом в каждом блоке:

- внешняя поверхность соединена с внутренней поверхностью передним, задним и боковыми торцами;

- передние и задние торцы снабжены первыми стыковочными устройствами, обеспечивающими соединение соседних кольцевых элементов в туннеле в осевом направлении;

- боковые торцы снабжены вторыми стыковочными устройствами, обеспечивающими соединение соседних блоков между собой при образовании кольца;

и имеется:

- закрепленное на блоке уплотнение, размещенное по периметру блока на указанных переднем, заднем и боковых торцах;

- отверстие, снабженное резьбой, приспособленное для строповки блока и выполненное с возможностью сообщения внутренней поверхности блока с его внешней поверхностью;

отличающегося тем, что:

- водонепроницаемая защитная футеровка выполнена в виде закладного листа водонепроницаемого материала, предварительно снабженного закрепленными на листе армирующими элементами и замоноличенного в бетон блока при его изготовлении;

- на задних и передних торцах каждого блока выполнены выступающие контактные плоскости, снабженные равномерно распределенными по окружности кольцевого элемента первыми стыковочными устройствами;

- каждый блок содержит компенсирующие прокладки на выступающей контактной плоскости заднего торца;

- указанное уплотнение размещено около внешней и около внутренней поверхностей каждого блока;

- защитная футеровка охватывает внутреннюю поверхность блока с образованием на переднем, заднем и боковых торцах блока канавок по периметру защитной футеровки, приспособленных для размещения в них указанных уплотнений;

и при этом каждый блок содержит:

- первые армирующие элементы, образующие жесткий пространственный каркас, имеющий распределенные по высоте блока соединенные между собой в радиальном направлении концентричные эквидистантные криволинейные слои, каждый из которых образован размещенными в долевом и в поперечном направлении армирующими элементами, соединенными между собой в слое;

- вторые армирующие элементы, образующие первый армирующий слой, эквидистантный внутренней поверхности блоков, одна часть которого по высоте размещена в указанной защитной футеровке, а другая часть размещена внутри указанного пространственного каркаса;

- третьи армирующие элементы, образующие армирующий каркас указанного отверстия, размещенный внутри указанного пространственного каркаса.

При этом согласно изобретению целесообразно, чтобы первые стыковочные устройства были выполнены в одинаковом количестве на заднем и переднем торцах каждого блока противолежащими друг другу и при этом были размещены на задней и соответственно на передней стороне кольцевого элемента по окружности с шагом между ними, равным 360/n градусов, где n - количество первых стыковочных устройств с одной стороны кольцевого элемента.

При этом согласно изобретению возможно, чтобы вторые армирующие элементы нижнего армирующего слоя имели форму размещенных на листе закладной защитной футеровки реек z-образного профиля, нижней планкой предварительно закрепленных на внешней поверхности закладной защитной футеровки.

Кроме того, согласно изобретению возможно, чтобы вторые армирующие элементы нижнего армирующего слоя были выполнены металлическими, были размещены на расстоянии друг от друга и имели форму прямостоящих костылей с горизонтальной опорной планкой, предварительно закрепленной на внешней поверхности закладного листа защитной футеровки.

При этом, согласно изобретению желательно, чтобы водонепроницаемая защитная футеровка была выполнена в виде закладного листа водонепроницаемого материала, дополнительно содержащего промежуточный армирующий слой, выполненный из закрепленных на листе частиц материала с развитой наружной поверхностью.

При этом, согласно изобретению целесообразно, чтобы промежуточный армирующий слой был выполнен из гранитного щебня с размером частиц 2-5 мм.

При этом, согласно изобретению целесообразно, чтобы кольцевой элемент был выполнен путем соединения в цилиндрическое кольцо указанных блоков, имеющих различную пространственную конфигурацию и включающих:

- базовый блок, имеющий в плане конфигурацию перевернутой равнобокой трапеции;

- замковый блок, имеющий в плане конфигурацию равнобокой трапеции;

- правый и левый околобазовые блоки, имеющие в плане конфигурацию параллелограмма и прилегающие одним из боковых торцов к боковому торцу указанного базового блока, соответственно с правой или с левой стороны;

- правый и левый околозамковые блоки, имеющие в плане конфигурацию параллелограмма и прилегающие одним из боковых торцов к боковому торцу соответственно указанного правого или левого околобазового блока, соответственно с правой или с левой стороны, а другим боковым торцом к соответственно левому или правому боковому торцу замкового блока.

При этом согласно изобретению желательно, чтобы боковые торцы базового блока и сопрягаемые с ними в кольце первые боковые торцы околобазовых блоков, а также вторые боковые торцы околобазовых блоков и сопрягаемые с ними в кольце боковые торцы околозамковых блоков были перпендикулярны внешней и внутренней поверхностям блоков.

Кроме того, согласно изобретению желательно, чтобы при этом боковые торцы правого и левого околозамковых блоков и сопрягаемые с ними боковые торцы замкового блока лежали на смежных гранях прямой трехгранной призмы, продольная ось которой перпендикулярна продольной оси кольцевого элемента.

Поставленная задача была также решена разработкой сборной обделки туннеля, согласно изобретению содержащей соединенные между собой предварительно сформированные кольцевые элементы, каждый из которых содержит соединенные между собой железобетонные блоки, имеющие на внутренней поверхности каждого блока защитную водонепроницаемую футеровку, края которой размещены в канавках на переднем, заднем и боковых торцах железобетонных блоков, и отличающейся тем, что содержит предварительно сформированные описанные выше кольцевые элементы согласно изобретению.

При этом согласно изобретению целесообразно, чтобы в сборной обделке на заднем торце каждого последующего кольцевого элемента стыки базового блока, правого и левого околобазовых блоков, правого и левого околозамковых блоков и замкового блока были смещены по окружности на угол 360/n градусов, где n - количество первых стыковочных устройств с одной стороны кольцевого элемента.

В дальнейшем изобретение поясняется описанием различных вариантов осуществления изобретения и прилагаемыми чертежами, на которых:

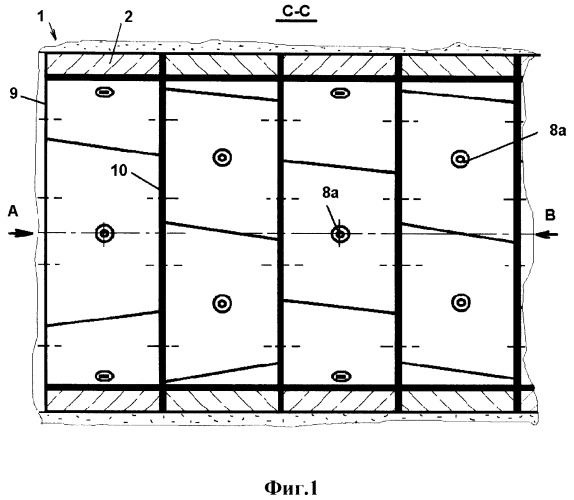

Фиг.1 - сборная обделка туннеля согласно изобретению, содержащая кольцевые элементы согласно изобретению, разрез С-С (Фиг.2);

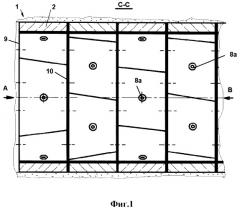

Фиг.2 - кольцевой элемент сборной обделки согласно изобретению, вид А спереди (Фиг.1);

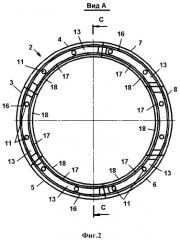

Фиг.3 - кольцевой элемент сборной обделки согласно изобретению, вид В сзади (Фиг.1);

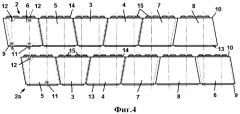

Фиг.4 - схема стыковки кольцевых элементов согласно изобретению между собой, один кольцевой элемент разомкнут по стыку замкового блока с правым околозамковым блоком, другой кольцевой элемент разомкнут по стыку околозамкового блока с околобазовым блоком, развертка, вид сверху в плане;

Фиг.5а, 5b - вид сверху закладной водонепроницаемой футеровки для базового или замкового блоков, варианты выполнения, вид сверху в плане;

Фиг.6а, 6b - то же для околобазового или околозамкового блоков, варианты выполнения, вид сверху в плане;

Фиг.7а, 7b - армированная закладная футеровка 18, варианты армирования, разрезы;

Фиг.8 - вид Z сбоку справа на базовый блок, на замковый блок, на околобазовый блок, на околозамковый блок;

Фиг.8а - вид Z1 сбоку слева на базовый блок, на замковый блок, на околобазовый блок, на околозамковый блок;

Фиг.9 - базовый блок кольцевого элемента, варианты выполнения, продольный разрез по D-D (Фиг.9);

Фиг.10 - то же, вариант выполнения, вид F спереди совмещен с разрезом Е-Е (Фиг.9);

Фиг.11 - то же, вариант выполнения, вид F спереди совмещен с разрезом E1-E1 (Фиг.5);

Фиг.12 - то же, вид F1 сзади (Фиг.8);

Фиг.13 - замковый блок кольцевого элемента согласно изобретению, варианты выполнения, совмещены разрез М-М (Фиг.14) и разрез M1-M1 (Фиг.15);

Фиг.14 - то же, варианты выполнения, вид N спереди (Фиг.14) совмещен с разрезом S-S (Фиг.13);

Фиг.15 - то же, вариант выполнения, вид N спереди совмещен с разрезом S1-S1 (Фиг.13);

Фиг.16 - то же, вид N1 сзади;

Фиг.17 - правый околобазовый блок кольцевого элемента согласно изобретению, вариант выполнения, вид сверху совмещен с разрезом R-R (Фиг.18);

Фиг.18 -то же, вариант выполнения, вид Р спереди (Фиг.17) совмещен с разрезом Q-Q (Фиг.17);

Фиг.19 - то же, вид P1 сзади;

Фиг.20 - левый околозамковый блок кольцевого элемента, вариант выполнения, вид сверху совмещен с разрезом Т-Т (Фиг.21);

Фиг.21 - то же, вариант выполнения, вид U спереди (Фиг.20) совмещен с разрезом V-V (Фиг.20);

Фиг.22 - то же, вид U1 сзади (Фиг.20);

Фиг.23 - блок базовый, блоки околобазовые, блоки околозамковые, блок замковый согласно изобретению, вариант выполнения, продольный разрез К-К (Фиг.9, 13, 17);

Фиг.24 - то же, вариант выполнения, продольный разрез K1-K1 (Фиг.9, 13, 20).

Специалистам в области строительства должно быть понятно, что приведенные чертежи и примеры выполнения сборной водонепроницаемой обделки согласно изобретению не ограничивают возможности осуществления настоящего изобретения и не выходят за рамки формулы изобретения.

Сборная водонепроницаемая обделка туннеля согласно изобретению может быть реализована на основе сборки кольцевых элементов сборной обделки туннеля согласно изобретению из отдельных блоков, как показано на чертежах.

На Фиг.1, 2, 3 и 4 схематично показаны варианты сборной обделки 1 туннеля, выполненной согласно изобретению последовательной сборкой предварительно собранных на щите кольцевых элементов 2, путем последовательного соединения их торцов с образованием обделки цилиндрического профиля. При этом согласно изобретению кольцевой элемент 2 содержит железобетонные блоки, пространственная конфигурация которых отличается формой блоков и формой стыков между ними.

Как показано на Фиг.2, 3 и 4, кольцевой элемент 2 содержит: базовый блок 3, выполненный в плане в форме равнобокой перевернутой трапеции; правый 4 и левый 5 околобазовые блоки, выполненные в плане в форме параллелограммов, наклонных вправо или влево; правый 6 и левый 7 околозамковые блоки, выполненные в плане в форме параллелограммов, наклонных влево или вправо; замковый блок 8, выполненный в плане в форме равнобокой трапеции. При этом блоки имеют одинаковую толщину и металлический пространственный армирующий каркас блоков. Все блоки имеют закладную деталь 8а, формирующую устройство захвата блока при его монтаже, обеспечивающего возможность соединения внутренней поверхности блоков с их наружными поверхностями за обделкой для крепления в нем технологической оснастки и для нагнетания тампонажного раствора за обделку с последующей герметизацией массы тампонажного раствора за обделкой. При этом может быть обеспечена возможность вскрытия внутренней полости закладной детали при монтаже сборной обделки в полость шелыги туннеля.

На Фиг.4 показаны кольцевые элементы 2 и 2а, расположенные напротив друг друга для последующего соединения торцами один с другим. Один кольцевой элемент 2 разомкнут по стыку замкового блока 8 с правым околозамковым блоком 6, другой кольцевой элемент 2а разомкнут по стыку правого околозамкового блока 7 с левым околобазовым блоком 5.

На переднем 9 и заднем 10 торцах кольцевого элемента 2 и 2а, а именно на торцах блоков 3, 4, 5, 6, 7, 8, выполнены первые стыковочные устройства, содержащие передние стыковочные устройства 11 и задние стыковочные устройства 12 (Фиг.2, 3, 4), обеспечивающие фиксацию и закрепление кольцевых элементов между собой, например выполненные в виде шпоночных соединений, равномерно распределенных по окружности кольцевого элемента.

При этом стыковочные устройства 11 и 12 могут быть выполнены различным образом. Например, аналогично известному устройству для соединения двух элементов, таких как бетонные сегменты, вместе для туннельного кольца, включающему одну втулку для запрессовки в первый элемент с размещением открытой стороны втулки на наружной поверхности первого элемента, и вторую втулку для запрессовки во второй элемент с размещением открытой стороны втулки на наружной поверхности второго элемента, и соединяющий штифт с наружными ребрами, приспособленными для размещения одновременно во втулках первого и второго элемента (US 5549416, А). Или стыковочные устройства 11 и 12 могут быть выполнены другим известным авторам настоящего изобретения способом. Однако в настоящем изобретении втулки для запрессовки должны быть перпендикулярны передним 9 и задним 10 торцам кольцевого элемента 2 и 2а и равномерно расположены на торцах 9 и 10 кольцевого элемента 2 и кольцевого элемента 2а (Фиг.4).

Согласно изобретению для увеличения жесткости сборной обделки при ее монтаже из кольцевых элементов согласно изобретению производится перевязка швов туннеля путем сдвига стыков блоков одного кольцевого элемента, например элемента 2а, относительно стыков блоков другого кольцевого элемента, например элемента 2, по окружности кольца на угол 360/n, где n - количество передних стыковочных устройств 11 и задних стыковочных устройств 12 на соответствующих торцах кольцевого элемента 2 и кольцевого элемента 2а. В варианте, показанном на Фиг.1, 2, 3, 4, количество передних стыковочных устройств 11 и соответственно задних стыковочных устройств 12 в кольцевом элементе 2 или 2а составляет 12, поэтому монтаж кольцевых элементов 2 и 2а обделки между собой и последующих кольцевых элементов в сборной обделке 1 производят со сдвигом на 30°.

При этом согласно изобретению на поверхности переднего торца 9 и заднего торца 10 блоков 3, 4, 5, 6, 7, 8 кольцевых элементов 2 и 2а выполнены выступающие контактные плоскости 13 и 14 (Фиг.2, 3, 4) соответственно. На указанных выступающих контактных поверхностях 14 задних торцов 10 закреплены компенсирующие прокладки 15, обеспечивающие распределение нагрузок от давления домкратов щита при монтаже кольцевых элементов.

На боковых, передних и задних торцах блоков 3, 4, 5, 6, 7, 8 (Фиг.2, 3) по периметру указанных блоков вблизи от верхней внешней поверхности и вблизи от нижней внутренней поверхности блоков закреплены уплотнения 16 и 17 соответственно, выполненные в виде упругих, например резиновых, колец, например из уплотняющего резинового профиля фирмы "Fhoenix". Уплотнения 16 и 17 при монтаже кольцевых элементов плотно прилегают одно к другому и надежно обеспечивают водонепроницаемость стыков блоков между собой в каждом кольцевом элементе 2 и 2а и кольцевых элементов 2 и 2а между собой.

На чертежах Фиг.2-24 показаны варианты выполнения блоков 3-8.

Каждый из блоков 3, 4, 5, 6, 7, 8 имеет на внутренней стороне блока защитную закладную водонепроницаемую футеровку 18 (Фиг.2, 3), прочно соединенную с массивом бетона при изготовлении блоков. Варианты изготовления закладной футеровки 18 показаны на Фиг.5а, 5b, 6а, 6b, 7a, 7b. Согласно изобретению футеровка 18 выполнена в виде предварительно армированной листовой заготовки из водонепроницаемого материала, например стеклопласта на основе винилэпоксидной смолы, например, толщиной 4,0 мм. Лист закладной футеровки 18 имеет размеры, обеспечивающие необходимую площадь охвата футеровкой внутренней поверхности блоков 3-8, и соответствующую блоку форму. На чертежах Фиг.5а, 5b и показаны листы готовой закладной футеровки 18 для базового блока 3 или замкового блока 8, на Фиг.6а, 6b - для околобазовых блоков 4, 5 или для околозамковых блоков 6, 7.

При этом армирование листовой заготовки может быть выполнено как из профилей 19 (Фиг.5а, 6а, 7а), например реек Z-образного профиля, например, из пластика, так и из отдельных элементов, например металлических костылей 20 (Фиг.5b, 6b, 7b). Армирующие элементы 19 или 20 в блоке создают пространственный первый армирующий слой 18а (Фиг.23, 24), эквидистантный внутренней поверхности блоков, который значительно повышает прочность блоков и прочность заделки футеровки в бетоне блоков.

Кроме того, при изготовлении закладной футеровки 18 для улучшения последующей адгезии бетона блока с футеровкой 18 на нее может быть нанесен промежуточный армирующий слой 18b, выполненный из материала со значительно развитой наружной поверхностью, обладающего хорошей адгезией к бетону, например слоя гранитного щебня с размером частиц 2-5 мм.

Блоки 3, 4, 5, 6, 7, 8 на боковых торцах 3а, 4а, 5а, 6а, 7а, 8а' имеют выступающие контактные плоскости 3с, 4с, 5с, 6с, 7с, 8с' (Фиг.8, 8а) и на боковых торцах 3b, 4b, 5b, 6b, 7b, 8b' - выступающие контактные плоскости 3d, 4d, 5d, 6d, 7d, 8d' соответственно, на которых выполнены вторые стыковочные устройства, обеспечивающие соединение соседних блоков между собой при образовании кольцевых элементов. Вторые стыковочные устройства могут быть выполнены различным образом. Например, как показано на Фиг.8 и 8а - в виде пазов 21 и 21a с закрепленным в пазу 21а направляющим элементом 21b, например в виде стержня.

На чертежах Фиг.9, 10, 11, 12 показаны варианты базового блока 3, выполненного в плане в виде перевернутой равнобочной трапеции, симметричной относительно продольной оси кольца, а на Фиг.13, 14, 15, 16 показаны варианты замкового блока 8, выполненного в плане в виде равнобочной трапеции, симметричной относительно продольной оси кольца.

Базовый блок 3 и замковый блок 8 имеют передний торец 9 с выступающей плоскостью 13, задний торец 10 с выступающей плоскостью 14 с закрепленными на ней компенсирующими прокладками 15, закладную деталь 8а, передние стыковочные устройства 11 и задние стыковочные устройства 12.

Согласно изобретению боковые торцы блоков 3 и 8 различны: боковые торцы 3а и 3b базового блока 3 перпендикулярны внешней и внутренней поверхностям блока 3; боковые торцы 8а и 8b замкового блока 8 лежат на смежных гранях прямой трехгранной призмы, продольная ось которой перпендикулярна продольной оси кольцевого элемента 2.

На чертежах Фиг.17, 18, 19 показан вариант правого околобазового блока 4, выполненного в плане в виде параллелограмма, а на Фиг.20, 21, 22 показан вариант левого околозамкового блока 7, выполненного в плане в виде параллелограмма. Блоки 4 и 7 имеют передний торец 9 с выступающей плоскостью 13, задний торец 10 с выступающей контактной плоскостью 14 с закрепленными на ней компенсирующими прокладками 15, закладную деталь 8а, передние стыковочные устройства 11 и задние стыковочные устройства 12.

Однако согласно изобретению боковой торец 4а правого околобазового блока 4 (Фиг.17, 18, 19), прилегающий в кольцевом элементе 2 к боковому торцу 3а базового блока 3 (Фиг.9, 10, 11, 12), и боковой торец 4b околобазового блока 4, прилегающий к боковому торцу 7b левого околозамкового блока 7 (Фиг.20, 21, 22), перпендикулярны внешней и внутренней поверхностям блоков. Боковые торцы левого околозамковго блока 7 (Фиг.20, 21, 22) различны: боковой торец 7b, прилегающий к боковому торцу 4b правого околобазового блока 4, перпендикулярен внешней и внутренней поверхностям блока 7, а боковой торец 7а, которым левый околозамковый блок 7 прилегает к боковому торцу 8d замкового блока 8, лежит на одной из смежных граней прямой трехгранной призмы, продольная ось которой перпендикулярна продольной оси кольцевого элемента.

Левый околобазовый блок 5 (Фиг.4) является зеркальным отображением правого околобазового блока 4, правый околозамковый блок 6 (Фиг.4) является зеркальным отображением левого околозамкового блока 7.

На чертежах Фиг.9, 10, 11 показаны варианты армирования базового блока 3, на Фиг.13, 14, 15 показаны варианты армирования замкового блока 8, на Фиг.17, 18 показаны варианты армирования правого околобазового блока 4, на Фиг.20, 21 показаны варианты армирования левого околозамкового блока 6, на Фиг.23 и 24 показаны продольные сечения указанных блоков с различными вариантами армирования.

Представленные варианты армирования блоков 3, 8, 4 и 6 согласно изобретению содержат первый армирующий слой 18а, выполненный предварительно в закладной футеровке 18 металлическими костылями 20 (Фиг.9, 10, 13, 14, 20, 21, 24) или Z-образным пластиковым профилем 19 (Фиг.9, 11, 13, 15, 17, 23) и при изготовлении блоков замоноличенный в бетон блока. Кроме того, указанные блоки содержат второй армирующий слой в виде пространственных жестких армирующих каркасов, образованных скрепленными между собой, например сваркой, продольными прямолинейными 21 и поперечными криволинейными 22 и прямолинейными 23 армирующими элементами, например металлическими стержнями. При этом указанные армирующие элементы образуют каркасы, у которых внутренние криволинейные слои размещены эквидистантно к наружной и внутренней поверхности блоков. Кроме того, согласно изобретению закладная деталь 8а в блоках также армирована, например с помощью металлической спирали 8b с усиками 8с, размещенной внутри указанного жесткого пространственного каркаса вокруг закладной детали 8а (Фиг.9, 13, 20, 23, 24). На чертежах (Фиг.10, 11, 12, 14, 15, 16, 18, 19, 21, 22) показаны блоки 3-8 спереди, сзади и сверху с размещенными на блоках по периметру кольцевьми уплотнениями 16 и 17.

Блоки 3-8 могут быть изготовлены по стендовой технологии из тяжелого бетона с армированием горячекатаной и холодноармированной арматурой. Формы для изготовления блоков выполняют с разъемными бортами и крышками, при этом формы имеют выпуклый вверх поддон, конфигурация которого соответствует желаемой конфигурации внутренней поверхности блока, и борта, приспособленные для закрепления закладных элементов и формирования переднего, заднего и боковых торцов и выступающих контактных плоскостей на них.

На выпуклый поддон формы сначала укладывают предварительно изготовленную защитную футеровку.

Футеровку изготавливают из водонепроницаемого материала, например листа стеклопласта на основе винилэпоксидной смолы, толщиной, например, 4,0 мм. При этом лист закладной футеровки имеет размеры, обеспечивающие необходимую площадь охвата футеровкой внутренней поверхности блоков 3-8, и соответствующую блоку форму. Выполняют армирование листовой заготовки путем закрепления на ней первых армирующих элементов, например размещенных на расстоянии друг от друга профилей, например реек Z-образного профиля, например, из пластика, или отдельных армирующих элементов, например металлических костылей, как описано выше. Армирующие элементы защитной футеровки создают армирующий слой, эквидистантный внутренней поверхности блоков, который значительно повышает прочность блоков и прочность заделки футеровки в бетоне блоков.

Кроме того, при изготовлении закладной футеровки для улучшения последующей адгезии бетона блоков с футеровкой на лист водонепроницаемого материала может быть нанесен промежуточный армирующий слой, выполненный из материала со значительно развитой наружной поверхностью, обладающего хорошей адгезией к бетону, например слоя гранитного щебня с размером частиц 2-5 мм.

Затем в форме размещают готовый жесткий пространственный каркас, предварительно выполненный из металлических стержней, размещенных в продольном и поперечном направлении. Гнутье металлических стержней осуществляют с использованием кондукторов, соединение армирующих элементов производят контактной точечной сваркой. Перед закладкой каркаса в форму в узлах каркаса закрепляют фиксаторы защитного слоя, например бетонных шариков, обеспечивающих расстояние между пространственным каркасом и наружными поверхностями блоков.

В центре формы внутри указанного пространственного каркаса закрепляют закладную деталь для строповки блока. Например, закладная деталь навинчивается на резиновый шпиндель через адаптер с резьбовой нарезкой до упора в поддон формы. Затем на закладной детали размещают армирующий элемент - металлическую спираль с двумя концами, располагаемыми в противоположных направлениях.

Затем на металлические держатели дюбелей, вкрученные до упора в продольные борта формы, навинчиваются пластмассовые дюбели (4 штуки) для формирования полостей для размещения первых стыковочных устройств, например вышеописанных. Закрывают продольные борта и торцовые борта формы.

Каждая форма оснащена двумя пневматическими вибраторами. Перед включением вибраторов форма должна быть заполнена бетоном так, чтобы вибраторы были полностью покрыты бетонной смесью.

Бетоноукладчик с бетонной смесью устанавливают над загрузочным отверстием формы. Первоначально наполнение формы бетонной смесью производят без включения вибраторов. Когда бетонная смесь заполнит открытое пространство формы, включают вибраторы на малой скорости для того, чтобы бетонная смесь самостоятельно сошла по поддону формы к торцевым бортам. Не выключая вибраторов, продолжают подавать бетонную смесь в форму таким образом, чтобы вновь поступающие порции смеси успевали растекаться по ранее уложенной смеси до образования горизонтальной поверхности. Крышки формы закрывают.

Общая продолжительность вибрирования должна составлять 150-180 сек. Последнюю, небольшую порцию смеси подают в форму после ее заполнения до верхнего уровня бортов и выключения вибрации.

Через 30-40 мин (в зависимости от подвижности уложенной бетонной смеси) крышки формы открывают, поверхность блока выравнивают и разглаживают. Затем крышки формы закрывают.

Регистры, с циркулирующим по ним теплоносителем, расположены под формами и включены постоянно.

По окончании формования и отделки форму укрывают чехлом, например из брезента, для создания теплового контура и проводят тепловую обработку изделия при температуре не выше 60°С в течение не менее 6 часов.

Распалубочная прочность при извлечении изделия из формы должна составлять не менее 18 МПа.

Затем извлекают металлические держатели пластиковых дюбелей и открывают продольные борта формы.

Вакуумную траверсу-кантователь, установленную на мостовом электрическом кране, подводят к форме с изделием, опускают на поверхность блока. Включают механизм отбора воздуха из полости между поверхностью изделия и захватами вакуумной траверсы. По завершении отбора воздуха изделие извлекают из формы и кантуют на 180°.

Далее перекантованное изделие складируют, накрывают от остывания и выдерживают не менее 2-х суток.

На выступающие контактные плоскости задних торцов блоков приклеивают компенсирующие прокладки, например пластины из древесно-волокнистых плит. Затем на передних, боковых и задних торцах блоков в канавках по его периметру ставят уплотнительные кольца из резины, в пазы на боковых торцах блоков вставляют направляющие стержни. После чего производят оклейку готовых блоков самоклеющейся защитной уплотняющей лентой.

Изготовленные описанным образом блоки для кольцевого элемента являются высокоточными, допуски по внешнему и внутреннему диаметру кольца могут составлять плюс-минус 10,0 мм, по толщине кольца - плюс 2,0 мм при толщине блоков обделки 200 мм, по длине дуги блока - плюс-минус 1,0 мм, и при этом могут быть использованы для обделки туннелей на глубине on 6,0 до 20,0 м от поверхности земли до шелыги туннеля.

При проходке щита нагрузка от 12 домкратов щита на обделку туннеля составляет около 12000 кН.

Сборную обделку туннеля согласно изобретению осуществляют путем последовательной сборки на щите кольцевых элементов обделки согласно изобретению из блоков с установкой последовательно описанных выше базового, околобазовых, околозамковых и, наконец, завершающего замкового элемента и соединения боковых торцов смежных блоков с обеспечением водонепроницаемых стыков указанных блоков в кольце. Затем каждый последующий кольцевой элемент поворачивают на щите на угол 360/n, например, как в описанном выше варианте осуществления изобретения, на угол 30°, и передний торец предыдущего кольцевого элемента соединяют с задним торцом последующего кольцевого элемента с помощью первых стыковочных устройств, например шпоночного типа. При этом за счет плотного стыка деформируемых уплотнений, малых зазоров между контактными плоскостями и между защитной футеровкой смежных блоков, а также компенсации и распределении нагрузок на торцы кольцевых элементов обеспечивается плотный стык указанных блоков согласно изобретению и кольцевых элементов между собой с образованием водонепроницаемой сборной обделки туннеля.

Таким образом, разработана водонепроницаемая сборная обделка туннеля для канализационных и водосточных коллекторов согласно изобретению, выполненная из кольцевых элементов согласно изобретению, содержащих высокоточные железобетонные блоки, снабженные водонепроницаемой защитной футеровкой, обеспечивающая высокую прочность обделки при малой ее толщине и минимальной возможности деформации бетона блоков в стыках блоков и кольцевых элеме